基于CFD数值模拟的新型管道烟气加热装置设计

毛 娅,陈 响,陈作炳,欧冶金,张 迪

(1.武汉理工大学 机电工程学院,湖北 武汉 430070;2.湖北东升天龙节能环保科技有限公司,湖北 武汉 430200)

自“十三五”规划纲要颁布以来,国家在环境治理以及能源转型升级方面提出了更高的要求[1]。降低煤炭资源的使用比重,推动清洁能源和可再生能源的发展[2],同时针对工业废气的排放制定并颁布了更加严格的标准[3]。烟气脱硝过程技术是目前实现NOx减排的最有效手段。在传统干法脱硝SCR脱硝技术中,为保证催化剂的高活性以及脱硝的高效性,烟气的温度应该在553~693 K[4],工业烟气为满足脱硝工艺的温度需求往往需要进行升温处理。传统技术为在烟道外布置燃烧器-热风炉系统,通过加热冷空气,再将高温气体输送至烟道内与低温烟气进行换热完成升温过程,达到工艺要求。这种方式存在很多不足,结构庞大,成本投入高,能源损失大,利用率低。

本文旨在利用CFD技术设计一种管道烟气加热装置,借助烟气中的氧气助燃,完成升温过程。目前,应用CFD技术进行天然气燃烧特性和其燃烧器设计的主要有以下研究工作:吕钰[5]研究了天然气的扩散燃烧机制,发现湍流中燃烧首先发生在混合较差的位置,随着燃料和氧化剂混合条件的改善,燃烧逐渐受到化学机理的控制,形成真正的扩散燃烧。Serhat Karyeyen[6]研究了非预混甲烷火焰在常规和分布式燃烧条件下的燃烧特性。比较了计算的温度分布和常规燃烧条件下的实验数据,结果表明在燃烧室分布燃烧条件下,分布燃烧使热场更加均匀。张瑞峰[7]研究了以甲烷纯气体为燃料在受限空间内交叉射流的自由扩散燃烧,得到了不同空气预热温度、氧体积浓度下的温度场和甲烷火焰的结构特征。回胜[8]对旋流燃天然气燃烧器的燃烧特性进行了实验研究,结果显示,空气过量系数为1.3时甲烷燃烧最充分。刘寅立[9]研究了双旋流燃烧器的内流场,得出相对较小的二次风流量时,配合旋流的一次风可以产生较强的旋流与回流效果。郭萌[10]针对天然气的特点,结合天然气扩散燃烧及预混燃烧基理,对相应的燃烧器进行介绍及分析,从调整燃气压力、总风量及配风等方面进行燃烧调整。路林等人[11]利用定容燃烧弹研究了不同初始温度和初始压力下的天然气燃烧特性,研究表明,随着初始温度的升高(300~450 K),天然气燃烧速率增加,燃烧持续期和火焰发展期显著缩短,随着初始压力的升高(0.1~0.75 MPa),天然气燃烧速率明显减慢,燃烧持续期和火焰发展期显著增长。Liao[12]采用天然气-空气混合物球形膨胀火焰测量层流火焰速度,当量比为0.6~1.4,初始压力为0.05 MPa、0.1 MPa、0.15 MPa,预热温度为300~400 K。在不考虑火焰前沿拉伸作用的情况下,得到相应的未拉伸层流燃烧速度,在等当量比下,研究了稀气体对燃烧速度的影响,得到了稀混合物层流燃烧速度的显式公式。CAO Zhenjun[13]研究了废气再循环中二氧化碳对甲烷-空气在中度或重度低氧稀释(轻度)燃烧条件下均匀混合物的点火特性的基本影响。结果表明,随着当量比或二氧化碳稀释比的增大,点火延迟时间增加,同时增加了爆炸或熄火的可能性。点火延迟时间还与初始温度的倒数呈指数关系。刘鹏君等[14]选择多组燃气燃烧器测试了6种不同组分天然气的热工性能响应,研究表明华白数可以较好地预测不同组分天然气下的热负荷变化情况,CO排放基本处于国标允许范围内,火焰形态未呈现较大变化。孙婷[15]研究了一种切向双旋流燃烧器的离心效应和涡旋效应对反应混合与火焰传播特性的作用,研究表明,高速射流经过突扩的喉部强烈吸卷周围的气流,对其起到预热作用,有利于燃料空气的混合和燃烧效率的提高;验证了旋流使得甲烷和空气得到较好的混合。

新型管道延期加热装置借助烟气中的氧气助燃,由于烟气中的氧含量低于空气中的氧含量,烟道内的燃烧过程属于低氧燃烧,实验表明:当助燃气体预热到1 273 K以上时,燃烧区的含氧体积浓度降低到2%仍能稳定燃烧[16-17],因而助燃气体的温度提升在一定程度上可以对含氧体积浓度进行条件补偿。同时研究[18-20]表明,增加旋流度可以改善燃烧性能,有利于火焰温度均匀分布和火焰的稳定,减少了污染物的排放。根据王永兴[21]的研究,在不同压力温度和速度条件下,两股流体混合后不会出现回流的现象,混合流的流动状态正常。据此本装置直接利用烟道的烟气,在此基础上进行升温,降低了升温过程所需的能耗,消除输送过程的能量损耗,节约能源的同时提高资源利用率,此外结构简便,不占用安装空间,降低成本。

1 研究对象

基于某厂窑尾的烟气脱硝工艺条件,设计出新型管道烟气加热装置。所用燃料为天然气,天然气成分和需要加热的烟气的成分如表1所示,烟气初始温度453 K,所需烟气温度为653 K以上,烟道内烟气流速为9 m/s左右,烟气流量为16 000 Nm3/h,天然气低位热值HL为34 230 kJ,经计算升温理论所需天然气流量为160 Nm3/h。

2 结构设计

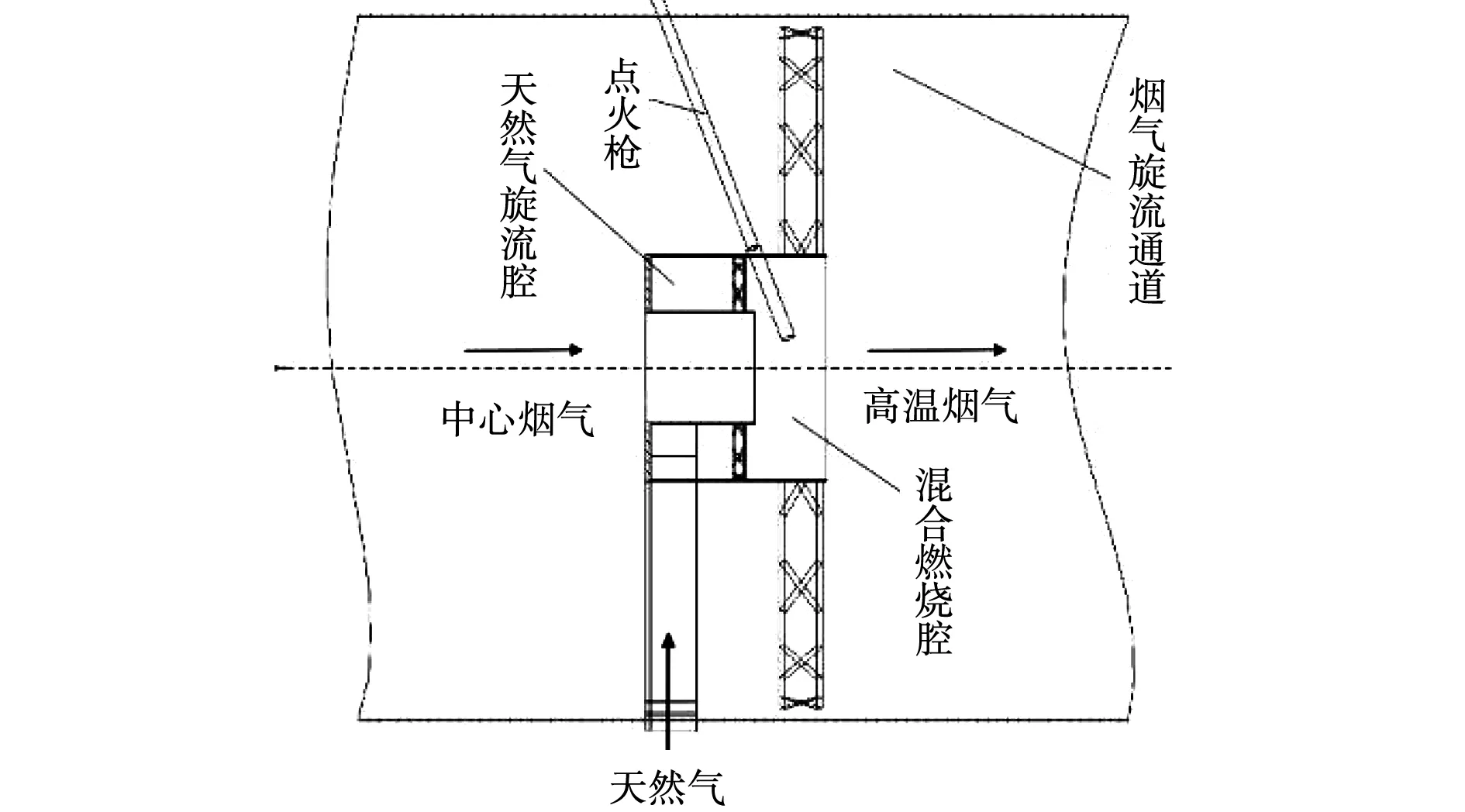

基于烟道的结构参数,在烟道内横向布置三个燃烧器,布置方式如图1所示,新型烟气加热装置结构如图2、图3所示,包括由外至内的烟气旋流通道、天然气旋流腔和中心烟气通道,中心烟气通道的出口处外壁与天然气旋流腔的内壁之间设有倾斜的天然气旋流叶片,天然气旋流叶片与中心烟气通道前端形成混合燃烧腔,后端形成天然气旋流腔,天然气管道与天然气旋流腔相连通入天然气,点火枪穿过各外层壁面插入到混合燃烧腔中,天然气旋流腔的外壁与烟气管道的内壁之间设有倾斜的烟气旋流叶片。天然气经过天然气旋流叶片与中心烟气混合,在混合燃烧腔内经点火枪点燃形成火焰,燃烧产生高温烟气沿着烟道向前输送,在换热区域完成冷热气体的对流换热。

图1 烟道内燃烧器布置图

图2 烟道内燃烧器结构图

图3 烟道内燃烧器示意图

3 数值模拟模型

3.1 数学模型与求解方式

本文利用CFD数值模拟了甲烷的燃烧过程,计算过程中湍流模型选择标准k-ε模型,在标准k-ε模型中,流场中的流动均被认为是湍流流动,并不考虑分子之间的粘性,对于温度的求解采用非绝热方式,以恒定壁温作为边界条件,通过求解流场能量控制方程计算得到温度分布;考虑到P1模型和DO模型的广泛适用性,在计算域较大时二者都能得到合理的结果,为了减少计算量,本文辐射换热模型选择P1模型。

由于天然气的成分中CH4占比远高于C3H8和C4H10,同时C3H8和C4H10燃烧所需的反应物与生成物种类与CH4燃烧结果基本一致,因而在数值模拟过程将另两种可燃气体以CH4替代,由于C3H8和C4H10两种气体的低位热值高于CH4,在实际模拟中天然气的热值略低于实际应用,但并不影响模拟结果。因而定义的反应方程式为

CH4+2O2=2H2O+CO2

(1)

在以上化学反应方程式中,各气体组分之间,除了一般的流动混合外,还存在质的交换。对于这种涉及各组分间传质的反应,采用组分运输模型来进行模拟,其中甲烷燃烧反应1的指前因子为4.9×109,活化能为198 835 J/mol[22]。

本文以二阶迎风有限体积法化微分方程为差分方程,差分格式均采用二阶迎风差分格式,对离散方程组的压力速度耦合采用经典的SIMPLE算法,收敛因子调整为亚松弛因子,收敛标准均取各因变量相邻两次迭代残差小于10-5。

3.2 网格划分

借助ICEM CFD软件对整个烟道连同三个燃烧器进行网格划分,采用多域网格划分技术,对于叶片部分,采用非结构网格,其余部分,由于结构形状规则,为提高网格质量同时减少网格数量,采用O-Block技术划分为结构网格。由多个interface面将此结构划分为多个域,由于节点和网格尺寸存在差别,通过在两个网格域间建立interface面的方式实现域与域之间数据的传递,如图4所示。在保证计算结果的前提下,尽量减少网格的数量以减少计算时间,最终计算网格数量为46.5万。

图4 网格划分图

3.3 边界条件

烟气加热装置出入口的边界条件如表2所示。

表2 出入口的边界条件

4 模拟结果对比分析

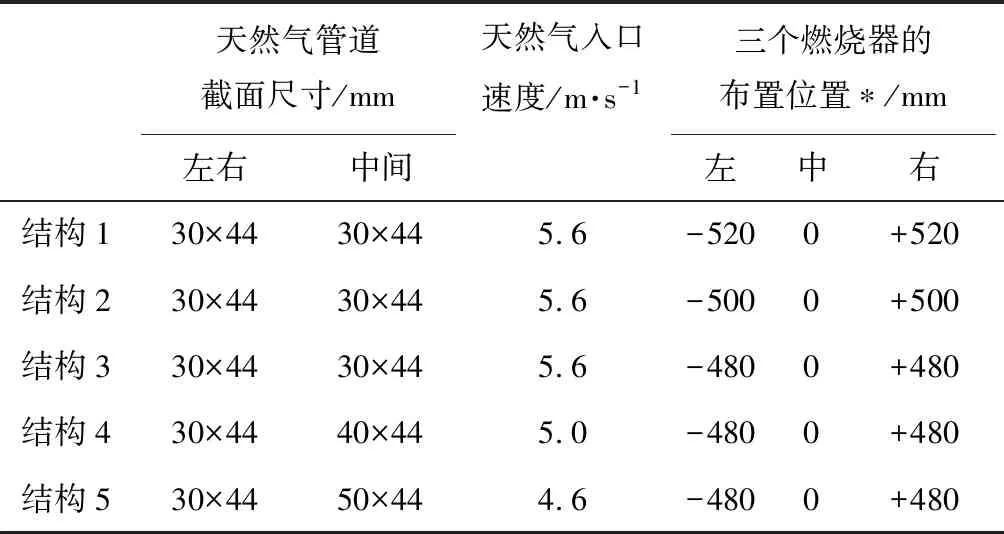

根据设计要求,烟气在输送过程完成冷热气体温度交换,将全部烟气从453 K升温至653 K以上,烟道内壁面温度应保证在573 K以下。通过改变天然气入口截面尺寸以及燃烧器的布置位置来调节火焰和温度场,达到保护烟道壁面同时实现烟气升温的目标。在结构优化过程中,从控制温度场和保护烟道的目标出发,分别设计5组结构参数,如表3所示。

4.1 网格无关性验证

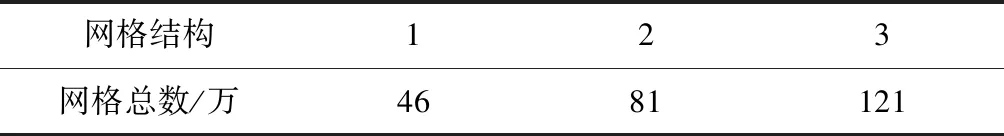

以结构1为验证对象,验证密网格与疏网格对于数值模拟结果的无关性。建立3组同结构不同数量的网格模型,利用同样的边界条件进行数值模拟。

表3 五组结构参数

表4 三种验证网格

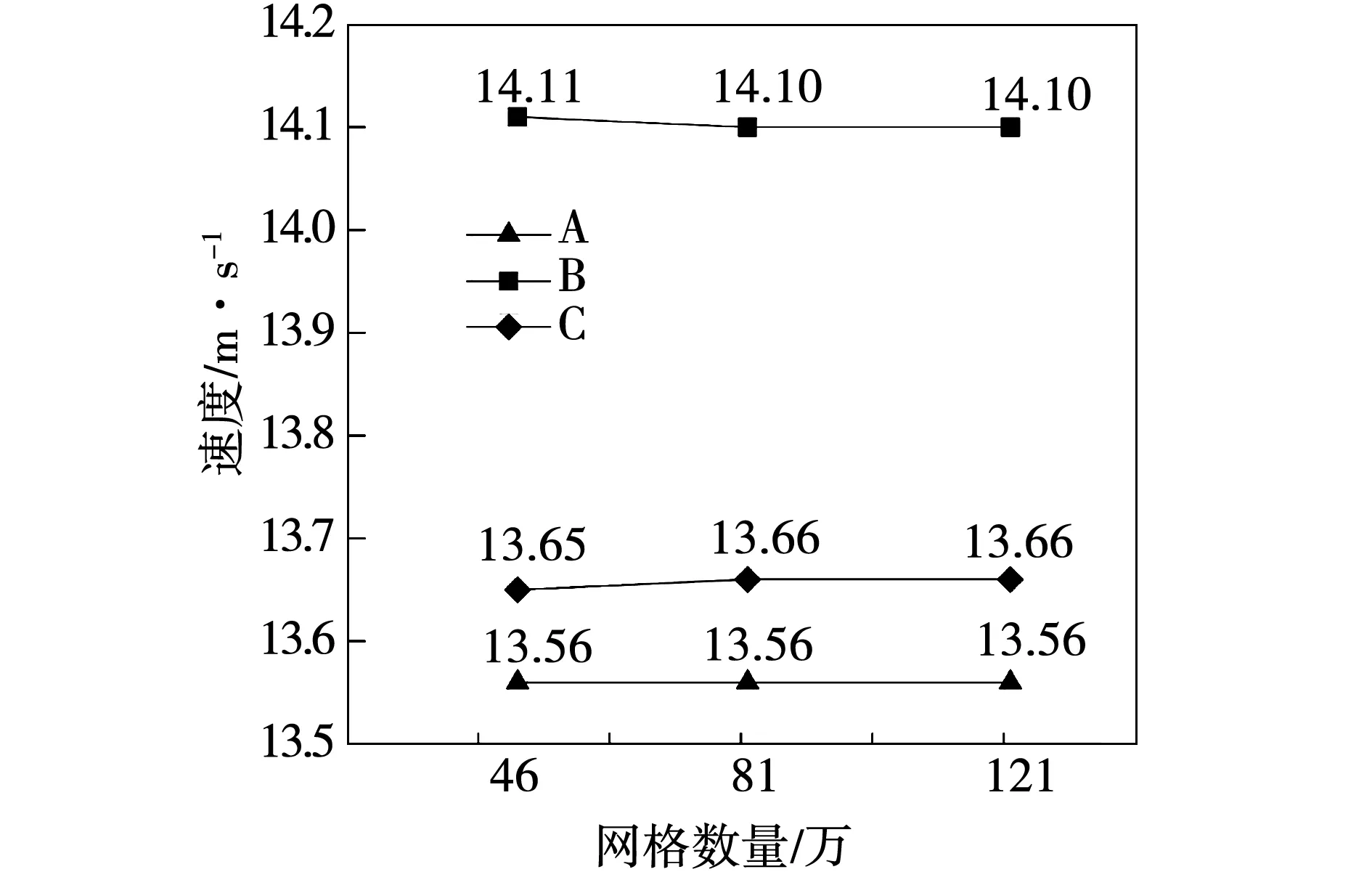

分别选取了烟气管道出口水平中心线上A、B、C三个点的温度和速度进行对比分析绘制图5和图6,从图中可以看出,当网格数量从46万变至121万时,随着网格数的增加,三点的温度值和速度值的变化都很小,说明在表6中设置的3种网格数量对计算结果影响很小,可以认为46万的网格已经达到网格无关,因而取46万的网格作为计算网格。

图5 网格无关性验证温度结果图

图6 网格无关性验证速度结果图

4.2 燃烧器布置位置对燃烧性能的影响

表3中结构1、2、3保持天然气管道截面尺寸不变,调整燃烧器的布置位置,间距分别为520 mm、500 mm、480 mm。

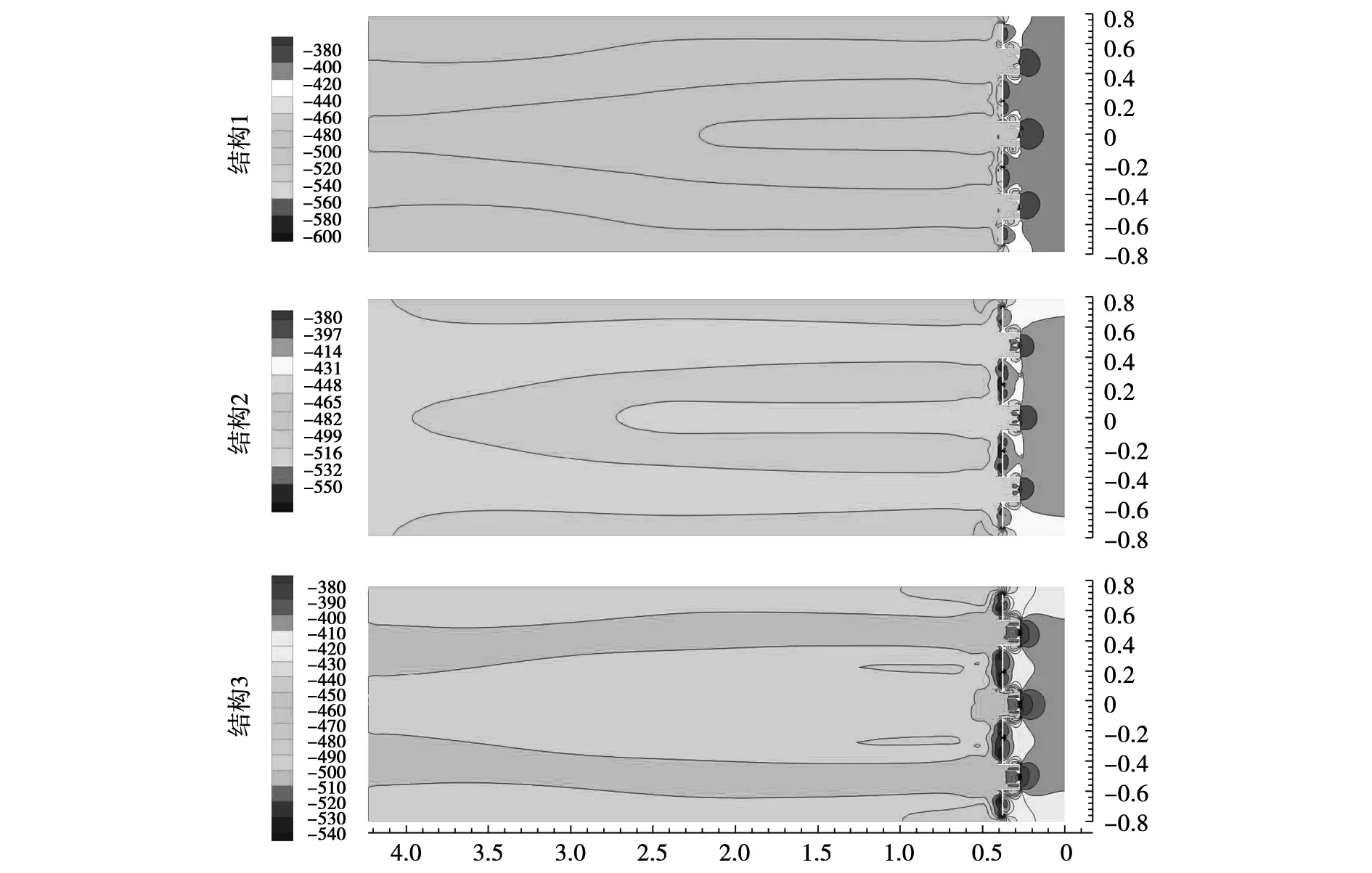

图7为压力分布云图,对比分析可知,随着间距缩小,整个流域内的高低压差基本维持不变,保持在250 Pa左右,这说明调整燃烧器布置位置对于整个装置的压差影响较小。整个烟道内分成三个部分,以几何尺寸来划分,0.5 m以后为燃烧器后部烟道,0.3~0.5 m为燃烧器烟道,0~0.3 m为燃烧器前部烟道。燃烧器后部烟道内压力分布变化较小,稳定在-520~-480 Pa的范围内,烟道内的烟气旋流叶片接合处左侧为最低压力,右侧为最高压力,沿叶片左右两侧的压力分布为均匀的,有利于稳定叶片的旋流效果。同时燃烧器前部烟道压力分布以中心烟气通道入口为中心,压力向外呈弧形扩展减小,最高压力为-380 Pa。燃烧器中心距为480 mm的布置方式近壁面处的压差最小,-440 Pa左右的压力范围最大,主要集中在烟道内壁面附近,这说明由于位置调整使得烟道壁面附近的压力在慢慢降低,燃烧器前后部分的压差逐渐降低。

图7 结构1、2和3的压力对比/Pa

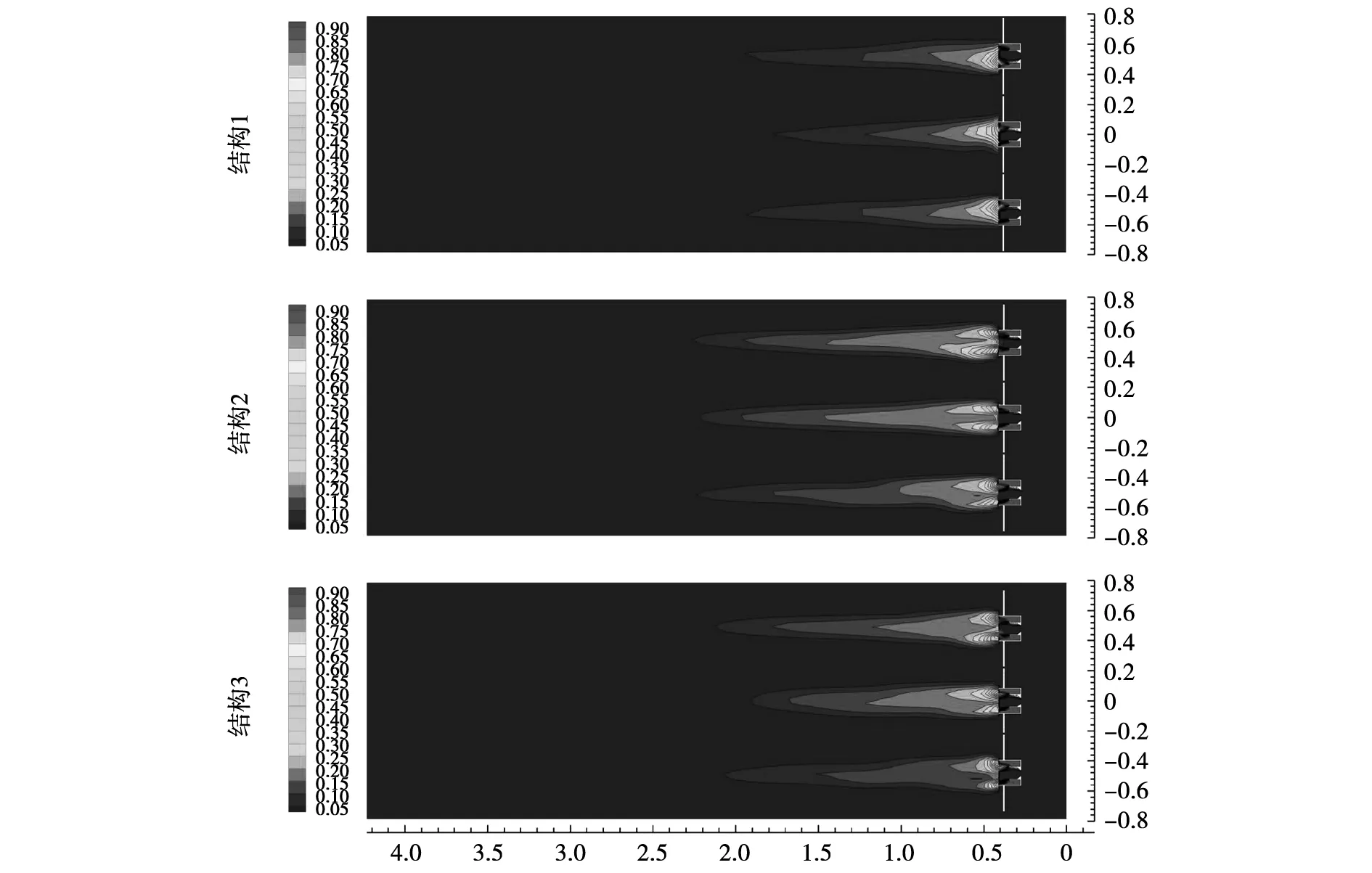

图8为温度分布云图,对比分析可知,烟道内的最高温度在2 200 K左右,靠近烟道内壁面处的温度为550 K,符合设计要求。燃烧形成的火焰处于相对稳定的状态。在中心距为520 mm时,三个燃烧器的火焰长度基本一致,在火焰后的换热区域,中心区温度高,最高温度在1 000 K左右;随着燃烧器间距不断缩小,火焰长度逐渐缩短,中心火焰变化更明显,火焰内的高温区不断扩大,换热区内中心高温区不断减小,烟道壁面处低温范围逐渐扩展,燃烧器中心距为480 mm时,中心火焰长度最小,换热区域低温范围最大。综上所述,缩小燃烧器间距对两侧火焰的形状和状态影响较小,对中心火焰影响大,同时烟道壁面处的低温区扩大,换热中心区域内的高温范围不断减小,说明中心火焰过长会压缩换热区域,影响对流换热的效果。

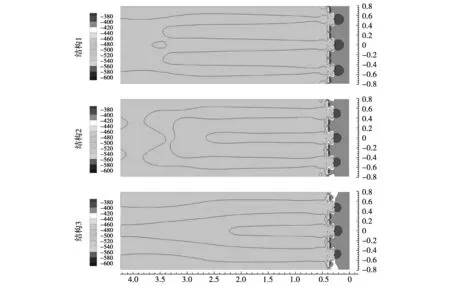

图9为组分分布云图,对比分析可知,在此云图中,结构1中三个燃烧器的甲烷分布基本保持一致,结构2、3中,甲烷分布向外扩展,延伸更远的距离,有利于火焰的分布,提高燃气的燃尽率,但分布范围扩展会导致火焰刚性差。综上所述,缩小燃烧器中心间距可以扩大燃料分布范围,但需要保持一定的浓度分布,以稳定火焰,因而中心间距为480 mm时,甲烷的分布范围与浓度分布较为合适。

图8 结构1、2和3的温度对比/K

图9 结构1、2和3的CH4摩尔组分对比

4.3 燃烧器燃气量对燃烧性能的影响

表3中结构3、4、5保持燃烧器中心间距为480 mm,调节天然气管道尺寸,保持两侧天然气管道尺寸不变,调整中心燃烧器天然气入口尺寸为30×44 mm、40×44 mm、50×44 mm。

图10为压力分布图,分析表明扩大中心燃烧器的天然气入口尺寸,即提高中心燃气量后,燃烧器后部烟道内的压力分布无明显变化,维持相对稳定,随着中心燃料量的不断提高,烟气旋流叶片的左右两侧的压力梯度不断扩大,逐步向两侧延伸分布;燃烧器前部烟道内压力分布变化最大,由于中心燃气量的不断提高,两侧燃烧器近壁面位置的前后压差逐步降低,说明由于中心燃气量的不断增大,烟道内烟气对两侧燃烧器的压力影响越来越小,这有利于稳定壁面处的烟气流动,保持烟道内的气流处于相对稳定的流动状态,在一定程度上可以保护燃烧器燃烧产生的火焰,同时为换热提供适宜的环境。

图10 结构3、4和5的压力对比/Pa

图11为温度分布云图,通过进一步对比分析可知,随着中心燃气量的不断提高,中心火焰长度不断增大,两侧燃烧器的火焰长度不断降低。从温度分布观察可得,三个燃烧器所形成的火焰越来越稳定,包括火焰内温度分化,高温区分布,温度辐射范围和延伸范围。两侧火焰长度不断缩小,换热区域随之扩大,出口温度逐渐趋于均匀。综上所述,提高中心燃烧器的燃气量可以降低两侧火焰长度、增大中心火焰长度同时稳定火焰状态,逐步减小换热区域内的高温区,使出口烟气温度更加均匀,其中50×44 mm的截面尺寸效果最佳。

图11 结构3、4和5的温度对比/K

图12组分分布图,从甲烷摩尔组分云图中可以清晰地看出三个燃烧器的燃气量变化。中心燃烧器的甲烷浓度不断提高,标志着燃气量不断提升,同时在结构4、5中,中心甲烷的分布范围扩展不明显,分布范围基本维持不变,单一提高分布范围内的甲烷浓度,以此达到稳定火焰的目标,进而使换热区域范围能够满足对流换热的时间和空间需求,达到最佳的出口温度均匀性,更有利于烟气的输送和脱硝工艺。

图12 结构3、4和5的CH4摩尔组分云图对比

5 结论

(1)设计了新型烟气加热装置,提出燃烧器直接布置于烟气管道内部的新型结构,大大减少了辅助和附属设备,同时满足工业应用的需求,大大降低了成本,提高能源利用率。

(2)随着燃烧器中心间距不断缩小,两侧火焰的形状和状态变化较小,中心火焰长度逐渐缩短,同时烟道壁面处的低温区扩大,换热中心区域内的高温范围不断减小,说明中心火焰过长会压缩换热区域,影响换热的效果,其中480 mm的中心间距效果较佳;提高中心燃烧器的燃气量可以降低两侧火焰长度、增大中心火焰长度同时稳定火焰状态,逐步减小换热区域内的高温区,使出口烟气温度更加均匀,其中50×44 mm的截面尺寸效果最佳。