均相铑膦催化体系下1-癸烯氢甲酰化反应研究

王鹏飞,胡远明,李 晨,张宝国,王本雷,李继霞,蒋凌云,臧甲忠

(1.中海油天津化工研究设计院有限公司,天津300131;2.天津市炼化催化工程技术中心;3.中石油吉林石化公司化肥厂;4.中国石化齐鲁分公司第二化肥厂)

高碳烯烃可通过氢甲酰化反应转化为直链和支链高碳醛[1],其是合成高碳醛/醇的一个重要途径[2-3]。十一醛为无色至微黄色油状液体,天然微量存在于柠檬油、甜橙油、橘子油等精油中,具有强烈熏香脂蜡香气和玫瑰香气,不溶于水,溶于乙醇等有机溶剂中[4],广泛地用于香精配方及化妆品中。GB 2760—1996《食品添加剂使用卫生标准》规定十一醛为允许使用的食用香料,主要用于配制白柠檬、橙子等柑橘类及黄瓜、蜂蜜、胶姆糖香精[5]。同时十一醛是重要的化工中间产品,进一步加工可得到相应的醇、酸、酯、胺等各种重要的精细化工产品。如C11醇生产的增塑剂有优良的抗热性能、绝缘性能、低挥发和低迁移性能,因其使用安全性而受到消费者的欢迎,是传统增塑剂的环保替代品之一。

烯烃氢甲酰化是工业上生产醛的重要方法,自从20 世纪30年代末德国化学家罗兰(Otto Roelen)发现氢甲酰化催化剂以来,氢甲酰化催化剂已经发展到了第四代。根据催化剂的演变过程大致分为:第一代为羰基钴催化剂; 第二代膦配体改性的羰基钴催化剂;第三代铑/三苯基膦催化剂以及水溶性铑膦催化剂;第四代双亚磷酸酯改性铑催化剂[6]。

高碳烯烃氢甲酰化反应活性低,并且由于产物沸点高导致均相催化体系下产物与催化剂分离困难、铑催化剂存在高温下分解流失的缺点。目前国内外大部分工艺仍普遍采用钴催化剂用于高碳醛的生产[7],但是该工艺存在活性低、反应条件苛刻、设备要求高、能耗高等缺陷。

RCH/RP 工艺开发出水溶性铑膦络合物HRh(CO)(TPPTS),使催化反应在水/有机两相体系中完成,反应结束后通过简单相分离操作将催化剂与产物分开[8],但是高碳烯烃水溶性低,发生在水相的反应受传质控制而难以达到满意的反应速度。

针对此问题,笔者选用了不同空间位阻效应和电子效应的有机膦配体,研究了均相铑膦催化体系下1-癸烯氢甲酰化反应,同时考察了无机盐添加剂对降低蒸馏过程中铑损失的效应[9]。

1 实验部分

1.1 原料、试剂及仪器

原料和试剂:1-癸烯(AR);乙酰丙酮二羰基铑(自制[10-11]);亚磷酸三苯酯(TPPI)、亚磷酸三(2-叔丁基-4-甲氧基苯基) 酯 (用LA表示)、 三苯基膦(Ph3P)、三苯基氧膦(Ph3PO)(AR);H2(纯度为99.5%)、CO(纯度为99.5%),合成气(CO+H2)按所需比例混合于钢瓶中;甲苯(AR);钼酸铵、铬酸铵、铬酸钾、重铬酸铵、重铬酸钾(AR)。

仪器:Agilent 7890B 型气相色谱仪;Trace 1310-ISQ 气相质谱联用仪;iCAP 6300 型电感耦合等离子体 发 射 光 谱 仪(ICP-OES);YZPR-100B 型 高 压 反应釜。

1.2 实验步骤

1)将一定量乙酰丙酮二羰基铑、膦配体和溶剂甲苯加入自控高压釜中,密闭反应釜,先用N2置换反应釜3 次,再用合成气将反应釜置换3 次,然后充合成气至压力为1.0 MPa,同时开启搅拌进行均相铑膦催化剂的原位合成,计时0.5 h。

2)反应体系升温至设定温度,待温度稳定后开启进料计量泵,加入一定量1-癸烯,开始反应计时,反应过程中持续通合成气保持压力恒定。反应结束后取出反应釜置于冷水中快速冷却,在通风橱中放空多余气体,反应液相产物用气质联用仪定性分析、气相色谱仪定量分析,采用校正面积归一法定量。用常规的减压蒸馏法分离催化剂和产物。蒸馏物中Rh的含量用ICP-OES 分析。

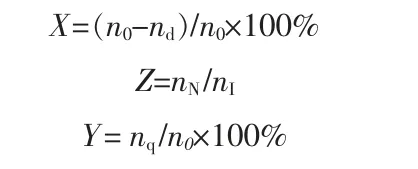

催化反应活性评价主要考察烯烃的转化率(X)、产物醛的正异构比(Z)、产物醛的收率(Y)。计算方法如下:

式中:n0为加入1-癸烯物质的量;nd为未反应1-癸烯物质的量;nN为生成正构十一醛物质的量;nI为生成异构十一醛物质的量;nq为生成正、异构十一醛物质的量,nq=nN+nI。

2 结果与讨论

2.1 不同膦配体对1-癸烯氢甲酰化反应的影响

以1-癸烯为原料,首先考察不同膦配体对其氢甲酰化反应的影响。反应条件:Rh 质量分数为280 mg/kg,1-癸烯用量(相对于甲苯)为0.3 g/mL,n(P)/n(Rh)=45,反 应 温 度 为90 ℃,反 应 压 力 为2.0 MPa,反应计时4 h,n(CO)/n(H2)=1。实验结果见表1。

1-癸烯属于中链长直链端烯烃,空间位阻大于丙烯、丁烯等短链烯烃,氢甲酰化的速率随底物空间位阻的增大而减小。亚磷酸酯配体由于其强的π 电子受体特性和弱σ 电子给体特性,会促进CO 从催化剂活性物种解离,加快CO 基团的迁移插入,从而加快氢甲酰化反应的速率。在实验中发现,三苯基膦配体与亚磷酸酯配体组合使用,既提高了催化剂的反应活性,同时提高了正构醛的产率,这可能是因为活性金属中心原子上不同取代基的协同作用影响了铑催化剂的活性和区域选择性。根据不同膦配体作用效果的考察结果,确定使用铑/三苯基膦、LA配体混合物催化体系,其中n(Ph3P)/n(LA)=10。

表1 不同膦配体对1-癸烯氢甲酰化反应的影响

2.2 温度、压力、铑浓度、膦铑比对1-癸烯氢甲酰化反应的影响

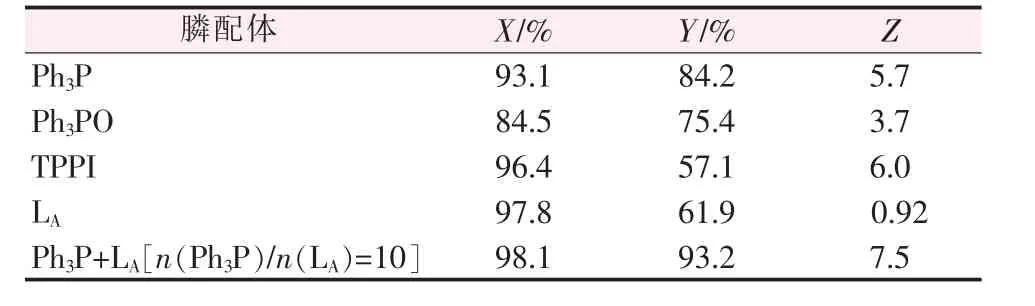

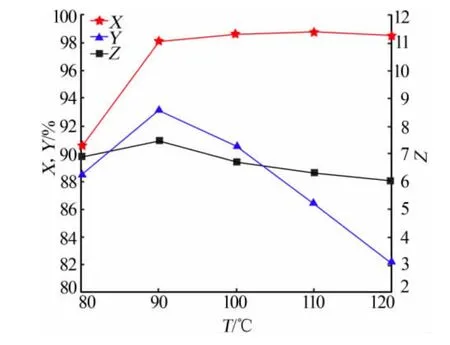

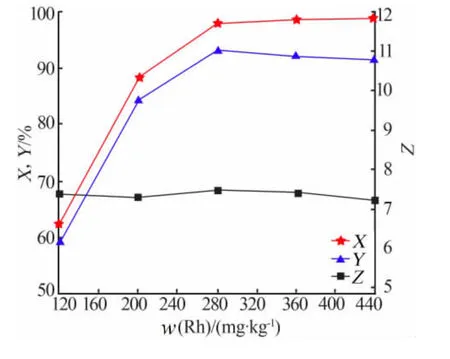

固定条件:n(Ph3P)/n(LA)=10,Rh 质量分数为280 mg/kg,1-癸烯用量(相对于甲苯)为0.3 g/mL,n(P)/n(Rh)=45,反应温度为90℃,反应压力为2.0MPa,反应时间为4 h,n(CO)/n(H2)=1。改变其中一个条件,固定其他条件,考察各因素对1-癸烯氢甲酰化反应的影响。实验结果见图1~图4。

图1 为反应温度对1-癸烯氢甲酰化反应的影响。图1 表明,随着反应温度升高,十一醛收率(Y)和正异比(Z)先升高后降低,在90 ℃时达到最大值;随着反应温度升高,1-癸烯转化率(X)先升高,超过90 ℃后增速变缓,110 ℃后反而下降。出现这种趋势主要是因为1-癸烯的氢甲酰化反应是一个吸热反应,温度升高有利于反应正向进行。另外,温度升高催化剂活性和底物烯烃分子反应活性提高,从而加快了反应速率。但是,温度进一步升高,反应体系中起催化作用的活性物种在高温下不稳定会发生分解,另外温度过高会使合成气在溶液中的溶解度减小,致使液相中反应物浓度降低而造成反应速度下降,从而使转化率变小。同时,随着温度升高,醛收率随着转化率的提高而升高,超过90 ℃时羟醛缩合反应以及烯烃加氢生成烷烃等副反应增多,导致收率下降。由于生成异构醛的活化能较高[12],温度低于90 ℃时正构醛的生成量逐渐增大使正异比增大,随着温度的继续升高,异构醛的生成量加大,正异构醛的产生速率比值变化导致正异比下降。因此,最佳反应温度为90 ℃。

图1 反应温度对1-癸烯氢甲酰化反应的影响

图2 为反应压力对1-癸烯氢甲酰化反应的影响。烯烃氢甲酰化反应为分子数减少的气液反应,提高反应压力有利于增大合成气在液相体系中的溶解度从而提高其传质速率,进一步提高反应的转化率以及醛收率。但是,当压力超过2 MPa 时,随着压力继续升高,合成气的溶解度增加有限,并且CO 分压过高会导致催化剂活性物种发生改变,削弱了膦配体与铑活性金属原子的配位能力,形成弱催化活性的铑膦络合金属配合物,降低了催化剂的活性和选择性。同时,正异比随着压力的提高会逐渐增大,当压力超过2 MPa 时正异比开始下降。这是因为,CO 分压过高会减少催化剂活性物种上膦配体的配位数,降低了反应的区域选择性,异构醛生成量增多。

图2 反应压力对1-癸烯氢甲酰化反应的影响

图3 为铑浓度对1-癸烯氢甲酰化反应的影响。由图3 看出,随着铑浓度增加反应速率加快,烯烃转化率以及醛收率均增加,当铑质量分数超过280 mg/kg 后转化率增速变缓、醛收率开始降低。铑浓度对正异比的影响较小,随着铑浓度的增加变化不大。这可能是因为,随着铑浓度增加副反应增多,重组分聚合物及加氢产物醇含量增大导致醛收率下降。

图3 铑浓度对1-癸烯氢甲酰化反应的影响

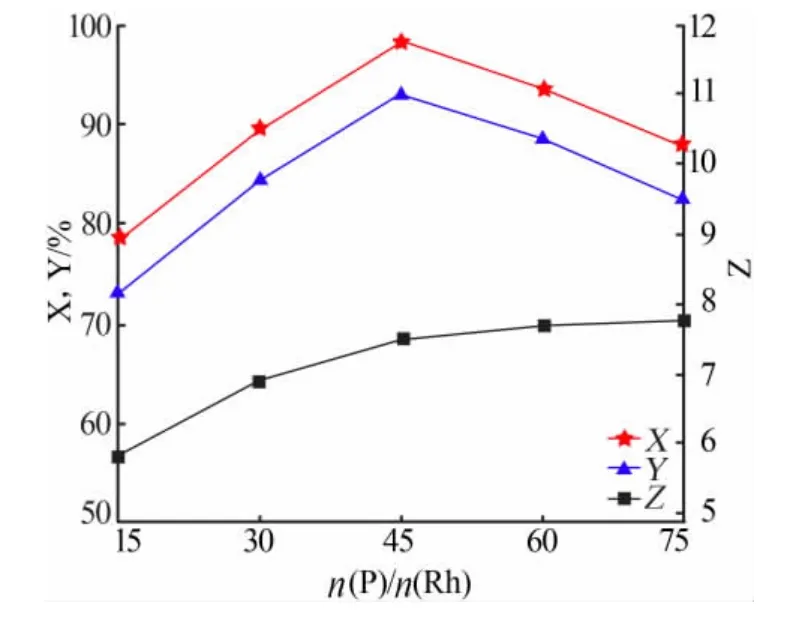

图4 为膦铑比对1-癸烯氢甲酰化反应的影响。由图4 看出,随着膦铑比增大,烯烃转化率和醛收率先上升后下降、正异比逐渐上升,膦铑比超过45 后正异比上升趋势变缓。这是因为,膦铑比较低时,没有足够的膦与铑配位并使催化活性物种稳定,催化活性和反应的区域选择性都很低;随膦铑比增大,反应体系活性中心增加,催化活性提高;当膦铑比增加到一定程度时,铑活性金属中心原子附近配体浓度过高,导致底物烯烃难于接触催化活性中心铑,从而使反应活性下降,反应速率下降。膦配体的空间和电子效应使得正异比随着膦铑比的增大而逐渐增大。

图4 膦铑比对1-癸烯氢甲酰化反应的影响

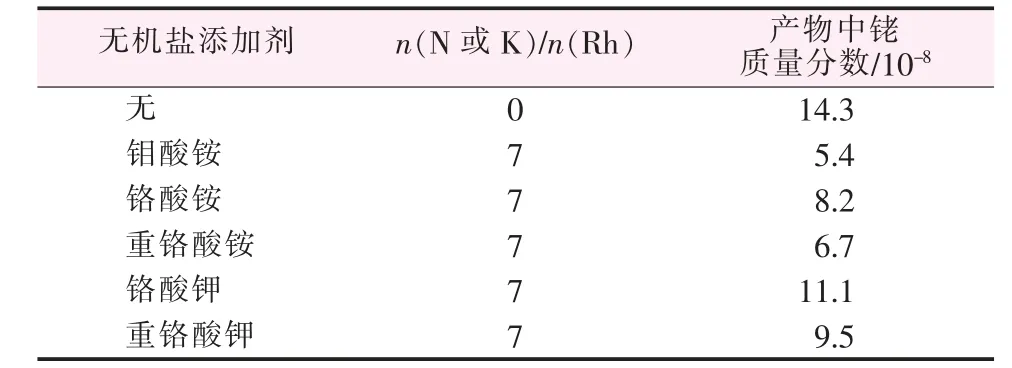

2.3 无机盐添加剂对1-癸烯氢甲酰化反应的影响

高碳烯烃氢甲酰化反应制备十一醛,由于产物醛沸点高,催化剂与产物减压蒸馏分离时会造成贵金属铑的损失。铑金属价格昂贵,减少铑损失很有必要。笔者通过减压蒸馏分离催化剂与产物时,考察了无机盐添加剂对降低蒸馏过程中铑损失的效应,反应条件同2.1 节,实验结果见表2。由表2 看出,产物与催化剂分离时,加入无机盐添加剂后蒸馏产物醛夹带出的铑质量分数明显低于不添加无机盐,并且铵盐的效果好于钾盐。这可能是因为无机盐添加剂与铑形成了弱配位的络合物,提高了催化剂的稳定性,减少了减压蒸馏时的铑损失。

表2 无机盐添加剂对减压蒸馏分离铑损失的影响

3 结论

1)三苯基膦配体与亚磷酸三(2-叔丁基-4-甲氧基苯基)酯配体组合使用,与乙酰丙酮二羰基铑组成的催化体系,在1-癸烯氢甲酰化反应中表现出良好的活性和区域选择性。在n(Ph3P)/n(LA)=10、Rh质量分数为280 mg/kg、1-癸烯用量(相对于甲苯)为0.3 g/mL、n(P)/n(Rh)=45、反应温度为90 ℃、反应压力为2.0 MPa、反应时间为4 h、n(CO)/n(H2)=1条件下,1-癸烯转化率为98.1%、 醛收率为93.2%、正异比为7.5。2)在减压蒸馏产物与催化剂分离时,加入无机盐添加剂能够提高催化剂的稳定性,减少铑损失。