甲苯甲醇烷基化制对二甲苯催化剂中试反应性能研究

李孝国,李永恒,侯章贵,韩国栋,肖家旺,郜金平,常 洋

(中海油炼油化工科学研究院,北京102209)

对二甲苯(PX)是聚酯产业的重要化工原料,主要用于制取对苯二甲酸(PTA),进一步和乙二醇(MEG)反应得到聚对苯二甲酸乙二醇酯(PET)。受国内聚酯行业的巨大需求拉动,中国对二甲苯的需求量逐年扩大。2019年上半年中国对二甲苯产量为623 万t,需求缺口达到790 万t,仍是全球最大的对二甲苯供应缺口国[1]。

近年中国正在或计划新建扩建多套对二甲苯生产装置,预计到2022年中国对二甲苯生产能力将超过3200 万t,新增产能大于同期国内净增需求,对二甲苯供应或将很快从短缺走向过剩。对二甲苯生产成本将会使低产能芳烃装置在未来的市场竞争中面临非常残酷的成本压力,因此开发更具优势的对二甲苯生产技术对提升芳烃装置的市场竞争力具有重要意义。目前对二甲苯的生产主要来源于石油路线。工业上生产对二甲苯的技术主要有甲苯歧化与烷基转移技术、 混合二甲苯异构化技术以及重芳烃脱烷基技术等。受热力学平衡浓度的限制,上述工艺得到的C8 芳烃均是对二甲苯浓度较低的热力学平衡产物[2-4]。甲苯甲醇烷基化技术是一条生产对二甲苯的新型工艺路线。甲苯与甲醇发生烷基化反应并选择性地生成对二甲苯,而苯及其他C8、C9 等副产物的含量非常低。与甲苯歧化反应相比,甲苯甲醇烷基化反应具有更高的甲苯利用率。中国煤炭资源丰富、煤化工产业规模庞大,因此利用价格低廉的甲醇作为反应原料不仅能提升对二甲苯生产的经济性,还能够将石油化工和煤化工产业有机地结合起来。此外,甲苯甲醇烷基化的二甲苯产物中对二甲苯含量很高,可以通过简单的结晶分离得到对二甲苯产品,相比吸附分离技术和传统的深冷结晶技术可大幅降低物耗和能耗。

ZSM-5 分子筛,由于其独特的三维孔道、适宜的B 酸、优异的水热稳定性和目标产物选择性具有较好的工业化应用前景,因此成为诸多分子筛催化反应载体的优先选择[5-11]。与微米ZSM-5 分子筛相比,纳米ZSM-5 分子筛具有更高的比表面积和更多的酸性中心,能够提高催化剂的烷基化反应活性。除此之外,纳米分子筛的晶粒间团聚堆积会形成丰富的晶间孔,使其具有更高的孔容和孔隙率,选择其作为载体在反应中具有更高的容炭能力[9]。

目前,研究者们主要通过对ZSM-5 分子筛进行改性来制备具有高对二甲苯选择性的甲苯甲醇烷基化催化剂[11]。前期的研究表明,将SiO2沉积在分子筛外表面能够调节孔口大小,限制动力学尺寸较大的邻二甲苯和间二甲苯的扩散,从而提高反应产物中对二甲苯的择形性;P2O5改性不仅能缩小分子筛孔道的尺寸,还能缩小孔道交叉部位的体积,同样有利于动力学直径最小的对二甲苯扩散;引入MgO 能够改变分子筛表面的酸性,削弱对二甲苯的异构化反应,从而提高对二甲苯的选择性[12]。在提高对二甲苯选择性的基础上,提高催化剂稳定性是甲苯甲醇烷基化研究的另一重点方向。甲苯甲醇烷基化催化剂反应失活的主要原因在于甲醇间反应脱水生成的低碳烯烃进一步形成积炭。因此,在催化剂上添加具有加氢作用的贵金属Pt,在氢气反应氛围中可以将生成的低碳烯烃加氢转化成烷烃,从而抑制积炭前驱体的生成,提高催化剂的稳定性[13]。

笔者通过多步改性放大制备了负载SiO2、P2O5、MgO 和贵金属Pt 的纳米团聚体ZSM-5 分子筛催化剂,有效地调变了ZSM-5 分子筛的孔道、表面酸性以及加氢性能。随后在设计的六段固定床反应器上装填720 g 催化剂,在优化工艺条件下进行了甲苯甲醇烷基化反应中试评价。

1 实验部分

1.1 催化剂的制备

使用纳米团聚体ZSM-5 分子筛作为催化剂载体。将适量拟薄水铝石、田菁粉以及上述ZSM-5 分子筛混合均匀。向混合粉体中加入适量稀硝酸,搅拌均匀,挤条成型。晾干1~2 d,120 ℃烘干,然后在马弗炉中在540 ℃焙烧4 h,得到三叶草型条状ZSM-5分子筛载体。

根据文献[12]的研究基础,以正硅酸乙酯的环己烷溶液等体积浸渍上述载体得到SiO2改性的催化剂载体;以磷酸二氢铵水溶液等体积浸渍得到SiO2、P2O5改性的催化剂载体;以乙酸镁水溶液改性得到SiO2、P2O5、MgO 改性的催化剂载体;最后以H2PtCl6为前驱体溶液等体积浸渍得到负载SiO2、P2O5、MgO、Pt 的复合改性ZSM-5 分子筛催化剂,其中催化剂上负载SiO2、P2O5、MgO、Pt 的质量分数分别为6%、5%、3%、0.3%。

1.2 催化剂表征

采用D8-advanced 型粉末X 射线衍射仪对催化剂的晶相结构进行分析。采用Autosorb-IQ-MP 型吸附仪对催化剂进行低温氮气吸附-脱附分析。催化剂的总比表面积由Brunauer-Emmett-Teller(BET)模型计算,微孔体积由HK-SF 方程计算,微孔比表面积由t-plot 法计算。采用TG 209 F1 Libra 型同步热分析仪对催化剂进行热重分析(TG-DTG)。

1.3 催化剂评价

催化剂的甲苯甲醇烷基化反应评价在自建的中试评价装置上进行。反应器为六段固定床,催化剂分段装填,总装填量为720 g。反应评价中水蒸气和氢气作为载气,反应温度为460~480 ℃,反应压力为0.1~0.3 MPa(g),甲醇(M)与甲苯(T)物质的量比为0.70~0.92,甲苯质量空速(WHSV)为1 h-1,水烃物质的量比[n(H2O)/n(T+M)]为2,氢烃物质的量比[n(H2)/n(T+M)]为2。

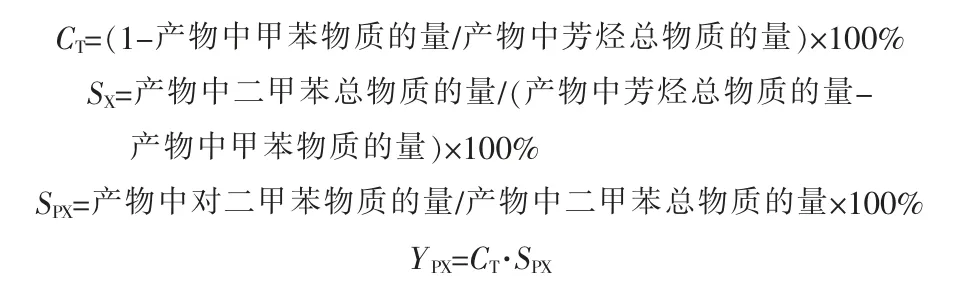

反应产物通过三相分离器自动收集。有机相液体产物、水相产物、气体产物分别用3 台不同配置的GC7890B 型气相色谱仪进行分析。评价指标包括甲苯转化率(CT)、二甲苯选择性(SX)、二甲苯中对二甲苯选择性(SPX)、对二甲苯产率(YPX)。具体定义:

2 结果与讨论

2.1 催化剂的甲苯甲醇烷基化反应活性和稳定性

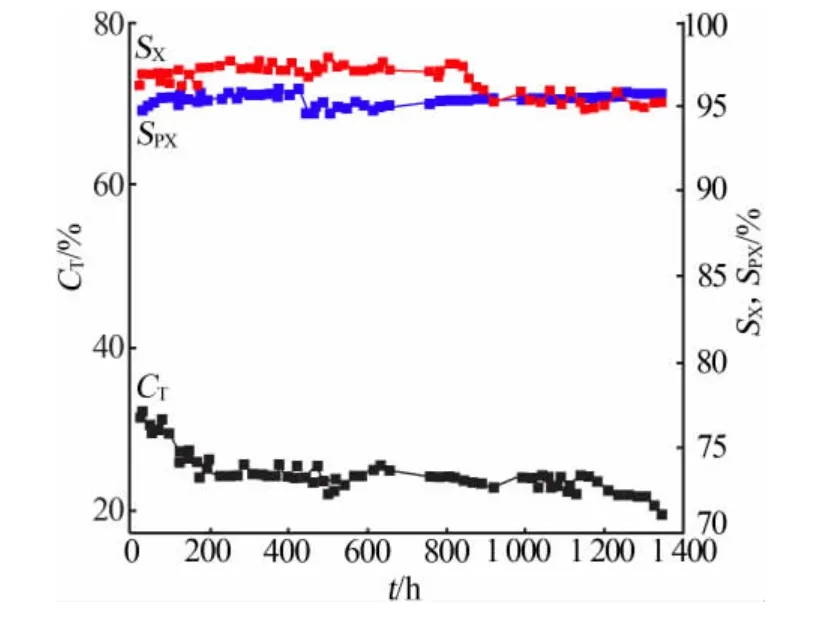

对甲苯甲醇烷基化中试固定床反应工艺条件进行优化后,考察了催化剂的甲苯甲醇烷基化反应活性和稳定性,结果见图1。初始反应100 h 内n(M)/n(T)=0.92,此时甲苯转化率约为29.5%、二甲苯选择性约为95.8%、 二甲苯中对二甲苯选择性约为95.2%。为提高甲醇的利用率和反应的经济性,降低甲醇的进料量至n(M)/n(T)=0.70,随后甲苯转化率下降至约为22.3%、 二甲苯选择性升高至约为96.5%、 二甲苯中对二甲苯选择性几乎不变仍约为95.2%。随着反应时间继续增加,甲苯转化率基本保持不变,而二甲苯选择性和对二甲苯选择性均在缓慢增加。当反应进行到800 h 时,二甲苯选择性下降,但仍维持在95.4%左右。反应至1200 h 时,甲苯转化率开始缓慢下降至19.8%,说明催化剂开始失活。反应至1300 h 时,甲苯转化率迅速下降至18.3%,说明催化剂正在加速失活。值得注意的是,整个反应过程中二甲苯选择性和二甲苯中对二甲苯选择性均稳定在95%左右。

图1 新鲜催化剂的甲苯甲醇烷基化反应活性

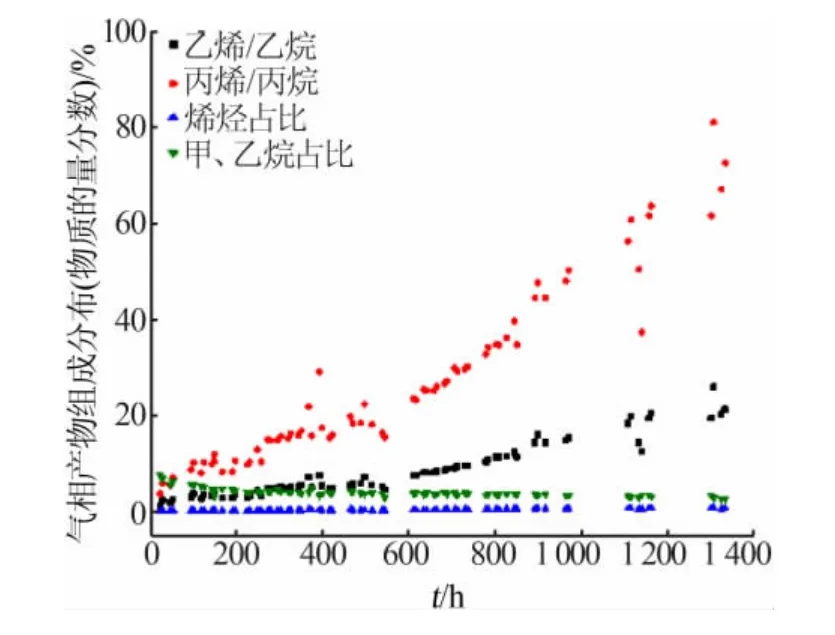

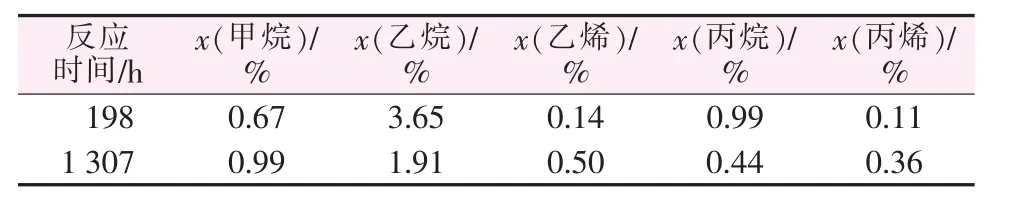

图2 为反应气相产物的组成分布。在整个反应过程中只有少量烃类生成,其中C4 以下烯烃占比不超过0.5%,甲、乙烷占比在3%左右。这说明在氢气氛围下Pt 改性催化剂可以抑制低碳烯烃的生成。随着反应时间延长,反应产物中烯烃含量缓慢增加,烷烃含量有所降低。当反应进行到1300 h 时,乙烯与乙烷的比例由反应初期的约为1%增加到约为25%,而丙烯与丙烷的比例由反应初期的约为3%增加到约为80%。表1 分别给出了反应进行到198 h和1307 h 气相产物中主要低碳烃类浓度(物质的量分数)。随着反应时间增加,反应产物中乙烯和丙烯的浓度有所增加,乙烷和丙烷的浓度有所降低,Pt对低碳烯烃的加氢作用变弱。一般认为未参与烷基化反应的甲醇会发生脱水缩合反应生成低碳烯烃,烯烃自身或者与苯系物反应生成积炭的重要前驱物。气相产物的分析结果与催化剂的活性结果相印证,说明Pt 组分能有效地将低碳烯烃转化为烷烃,降低体系中烯烃的含量,延缓积炭前驱物生成的速率,从而提高催化剂的稳定性。

图2 新鲜催化剂的甲苯甲醇烷基化反应气相产物组成分布

表1 新鲜催化剂的甲苯甲醇烷基化反应气相产物中低碳烃类比例

2.2 催化剂的物性结构

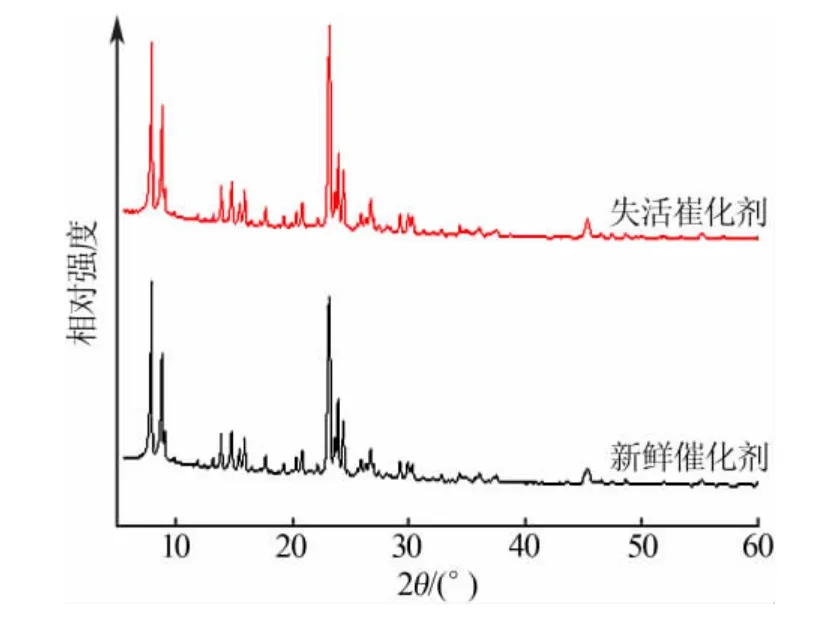

图3 甲苯甲醇烷基化反应前后催化剂XRD 谱图

图3 为甲苯甲醇烷基化反应前后催化剂的XRD谱图。从图3 看到,新鲜催化剂在2θ 为8~10°和22~25°有5 个比较明显的特征衍射峰,分别归属于ZSM-5 分子筛(011)(020)(051)(511)(313)晶面衍射。尽管经过1300 h 以上反应后催化剂的甲苯甲醇烷基化活性下降,但是失活催化剂归属于ZSM-5分子筛的特征衍射峰对比新鲜催化剂并没有降低,这说明催化剂的骨架结构在长时间反应中没有受到破坏,其并不是催化剂失活的原因,相反该催化剂优异的热稳定性和水热稳定性是其能够保持甲苯甲醇烷基化高稳定性的重要基础。

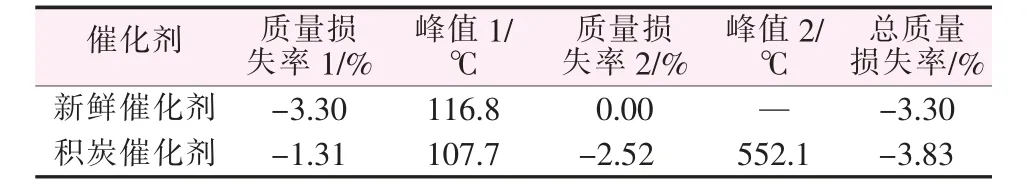

图4 和表2 分别为甲苯甲醇烷基化反应前后催化剂的热重曲线和对应分析数据。从图4 看到,两个样品在110 ℃左右均出现了一个热质量损失峰。对于新鲜催化剂,该低温峰应该归属于样品上物理吸附水或其他轻组分杂质。对于失活催化剂,其更多归属于反应结束后未脱附完全的轻质反应物和产物。新鲜催化剂在高温下并没有观察到热质量损失,而失活催化剂在~550 ℃出现了明显的质量损失,这应该归属于高温下炭物质在空气中的分解和转化,说明反应后催化剂上生成了较多积炭。在甲苯甲醇烷基化反应中,甲醇极易发生自反应脱水脱氢生成积炭前驱体[14-16],同时甲苯与甲醇反应生成的二甲苯也会进一步反应生成少量的重芳烃副产物。随着反应的进行,分子筛表面和孔内形成大量积炭,不仅阻碍反应物分子的传质,也会覆盖部分活性中心。因此积炭通常是导致甲苯甲醇烷基化催化剂失活的主要因素。在反应1300 h 后催化剂上越来越多的积炭产生可能是导致其活性下降的主要原因。

图4 甲苯甲醇烷基化反应前后催化剂TG-DTG 曲线

表2 甲苯甲醇烷基化反应前后催化剂热失重数据分析

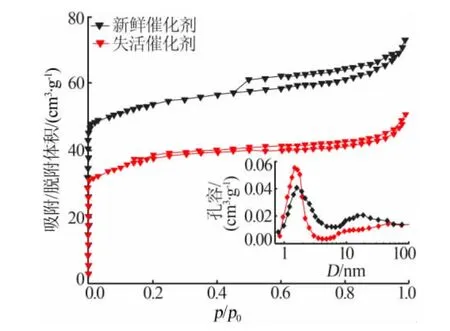

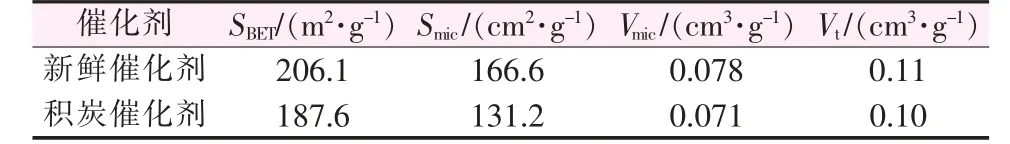

图5 和表3 分别为甲苯甲醇烷基化反应前后催化剂的氮气等温吸附-脱附曲线和孔容、孔径数据。由图5 看到,新鲜催化剂在p/p0>0.5 可观察到较弱的回滞环出现,这是由于纳米团聚体ZSM-5 分子筛晶体之间的空隙产生的。纳米分子筛相比传统大晶粒分子筛更大的外表面积和孔隙率可以使其容纳更多 的 积 炭[9,17-18],因 此 催 化 剂 具 有 更 高 的 反 应 稳 定性。从表3 看出,经过1300 h 以上甲苯甲醇烷基化反应,催化剂的微孔比表面积和微孔孔体积均有减小,对应图5 可以看到失活催化剂的孔径分布相比新鲜催化剂更为集中,应该是由于反应中生成的积炭占据了ZSM-5 分子筛晶体的内部孔道所致,这与热重分析结果相一致。大量积炭的生成并占据催化剂孔道或反应活性位应该是导致催化剂活性下降的主要原因。

图5 反应前后催化剂氮气等温吸附-脱附曲线和孔径分布曲线

表3 反应前后催化剂比表面积和孔结构数据

2.3 催化剂甲苯甲醇烷基化反应再生性能

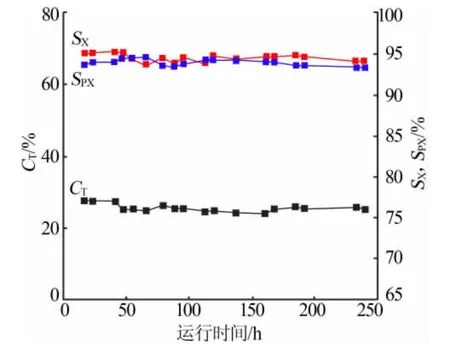

图6 催化剂原位再生后甲苯甲醇烷基化反应活性

在反应器内对催化剂进行原位烧焦再生,并考察了再生催化剂的甲苯甲醇烷基化再生活性[n(M)/n(T)=0.70],实验结果见图6。由图6 看出,反应进行250 h,再生催化剂的甲苯转化率基本维持在25.3%左右,反应产物中二甲苯选择性为95.2%、二甲苯中对二甲苯选择性为93.7%。再生催化剂的甲苯甲醇烷基化反应性能基本恢复到新鲜催化剂的水平,应该是由于失活催化剂上的积炭在原位烧焦过程中被除去。这表明制备的复合改性ZSM-5 分子筛催化剂不仅具有优异的甲苯甲醇烷基化反应稳定性,也具有优异的再生性能。

3 结论

以纳米团聚体ZSM-5 分子筛为载体制备了负载SiO2、MgO、P2O5、Pt 的复合改性催化剂,在甲苯甲醇烷基化反应中展现出优异的反应稳定性和对二甲苯选择性。通过调变甲醇、甲苯进料物质的量比可使甲苯转化率在22%~30%可调,二甲苯选择性保持在95%以上,二甲苯中对二甲苯选择性保持在95%以上。催化剂稳定运行1200 h 后活性开始下降。表征结果显示催化剂经过长时间反应其骨架结构没有受到破坏,生成的积炭是导致催化剂失活的主要原因。在反应器中对催化剂原位再生,反应活性基本恢复到新鲜催化剂水平。该催化剂展现的优异性能使其具有良好的工业应用前景。