后区压力棒表观特征对纤维成纱性能的影响

范 航 许 多 唐建东 潘 虹 刘可帅

(1.武汉纺织大学,湖北武汉,430200;2.际华三五四二纺织有限公司,湖北襄阳,441002;3.江苏奥神新材料股份有限公司,江苏连云港,222200)

1 牵伸机理分析

1.1 后区牵伸控制机理

细纱机后区纱条的控制效果直接影响到成纱条干质量,而当前细纱机后区牵伸对纱条的控制效果较弱,仍存在许多不足之处。如后区浮游区长度较长,摩擦力界较弱,导致对浮游纤维运动的约束能力不足,从而使得进入前牵伸区的须条内部纤维的紧密度和排列平行度较差[1]。

根据对后区纱条控制技术有关问题的研究,发现在牵伸后区增设压力棒以产生附加摩擦力界可有效缩短浮游区长度,有利于加强对浮游纤维运动的控制,从而改善成纱条干[2]。

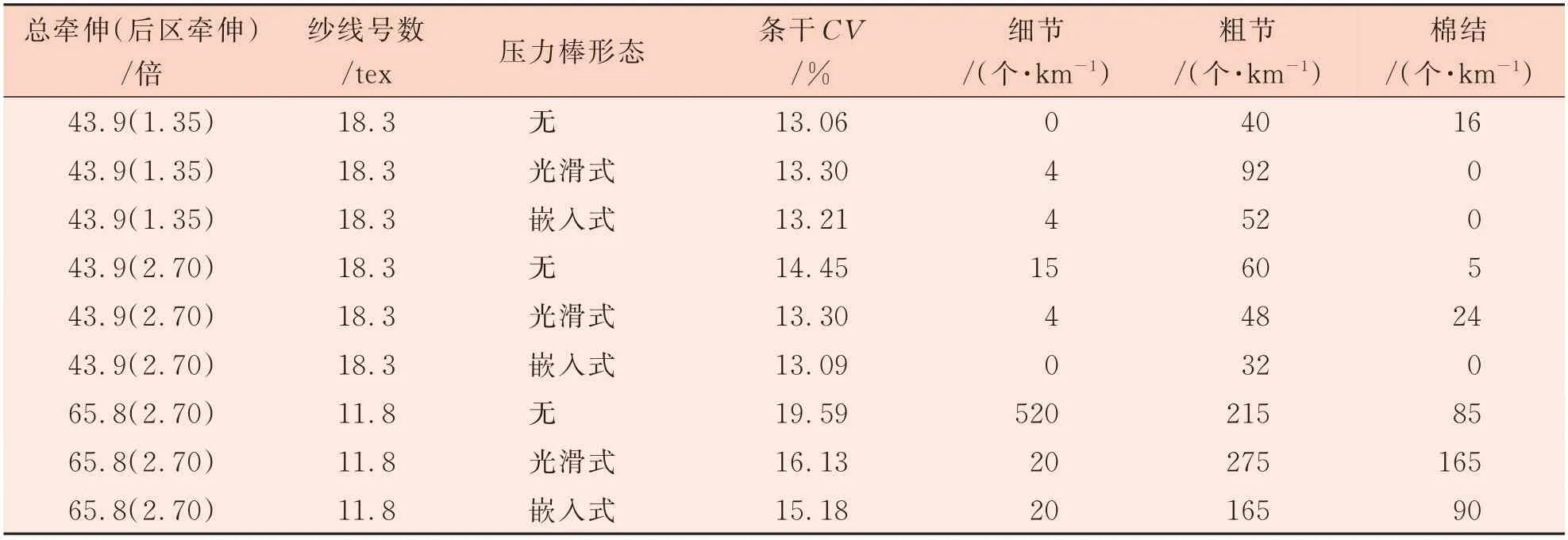

1.2 后区压力棒对纤维的二维控制机理

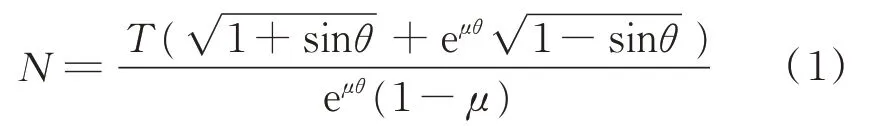

后区双压力棒控制须条牵伸运动的形式如图1(a)所示,压力棒垂直压在须条上,形成了两个压力棒包围弧和一个后罗拉包围弧[3],使得纤维须条水平进入中钳口,同时又抑制了后区浮游纤维提前变速。压力棒对牵伸运行中的须条产生法向应力,从而形成两个附加摩擦力界,增强了对须条的控制作用,使后牵伸区浮游区长度缩短,纤维的变速点分布更集中稳定,有利于减少牵伸波,提高后区牵伸质量[4]。

如图1(b)所示,根据冯清国等[5]的研究,由欧拉公式可得:

由式(1)可以看出,纤维所承受的法向应力N随着牵引力T的增加而增加,同时所呈包围角θ和压力棒的摩擦因数μ对纤维作用的协同程度成为了影响浮游纤维运动的关键因素。

图1 后区压力棒示意图

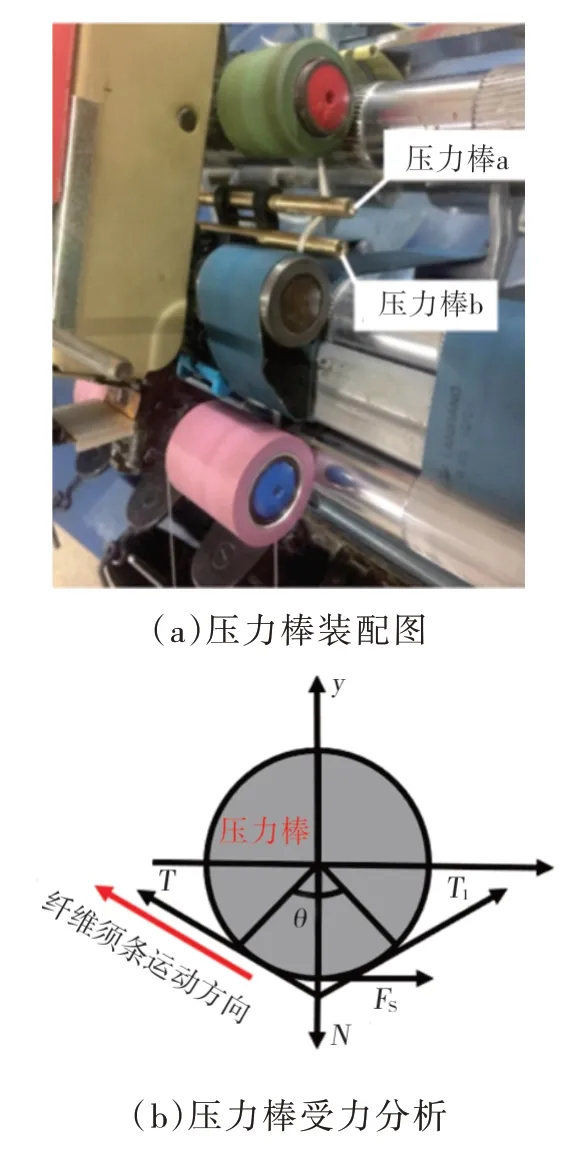

1.3 多单元分束机制对纤维的多维控制理论

传统后区附加压力棒依靠纵向作用力约束纤维运动,但是由于缺乏横向的控制力,导致纤维运动在高后区牵伸倍数时难以控制。如图2 所示,通过正弦齿形微结构嵌入须条内部,多单元分束以多维应力使纤维沿着正弦波谷有序地滑动,增强了对纤维的横向控制并减弱了捻回在粗细片段间的变动,消除其捻回向前钳口分布转移的情况[6],可以调控后区牵伸摩擦力界应力的均匀分布,促使纤维变速点集中、前移。同时正弦齿形微结构整理须条内部纤维的排列结构,提高了纤维之间的抱合力,以确保具有抱合状态的纤维进入中钳口,使得须条结构在前牵伸区后部更加紧密集中[7],从而进一步改善了前区牵伸条件。

图2 多单元分束机制对纤维的多维控制

2 嵌入式后区双压力棒对须条的整束机制

为初步探究嵌入式后区压力棒对须条的整束机制,对不同牵伸倍数下不同形态后区压力棒的成纱性能进行分析。嵌入式后区压力棒形态如图3(a)所示,其表观结构为直槽型;光滑式压力棒如图3(b)所示。采用无压力棒、嵌入式压力棒和光滑式压力棒进行纺纱对比试验。

图3 后区压力棒形态

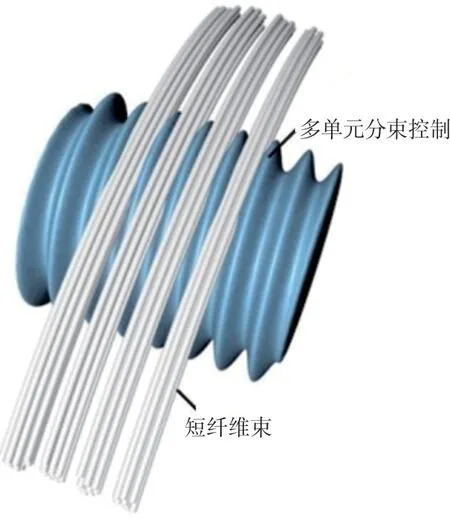

在DSSp-01A 型数字式小样细纱机上,选取同锭分别以3 种不同的牵伸配置纺制9 组纯棉纱线。9 组纱线成纱质量指标对比见表1。其中试验工艺参数:压力棒直径6.0 mm,粗纱定量7.8 g/10 m,锭速9 500 r/min,捻系数360,钢丝圈型号6903 8/0,隔距块3.0 mm,钢领型号PG1-4254。

从表1 可知,当后区牵伸为1.35 倍时,压力棒对成纱条干性能的改善不明显,使用光滑式压力棒的成纱条干性能略低于无压力棒和嵌入式压力棒;当总牵伸不变,后区牵伸为2.70 倍时,使用嵌入式压力棒后的成纱条干性能优于无压力棒及光滑式压力棒,其条干CV对比两者分别降低了9.4%和1.6%;当后区牵伸维持2.70 倍不变,而总牵伸扩大1.50 倍时,使用压力棒的成纱条干性能得到改善,其中嵌入式压力棒改善最为显著,相比于无压力棒和光滑式压力棒,其条干CV值分别降低了22.5%和5.9%。

表1 嵌入式压力棒对成纱条干性能的影响

由于当后区牵伸为2.70 倍时,无压力棒情况下的纤维运动没有受到任何控制,导致纤维滑移、粗纱产生解捻及自后而前的捻回转移[8],使纤维变速点分散、后移,恶化了成纱条干。通过增设光滑式压力棒,使得牵伸区摩擦力界得到加强并向前延展,以二维应力约束牵伸过程中须条的捻回传递,缩短了浮游纤维不受控区域,成纱条干性能得到提高。而在后区加装嵌入式压力棒后,嵌入式压力棒表面的正弦齿形嵌入须条内部,不但改善了粗纱捻回的重新分布,同时还以多维应力增强了对纤维的横向控制,使纤维变速点分布得到改善,控制效果比光滑式压力棒更好,因此成纱条干性能更好。

3 嵌入式微观结构对纤维的调控行为

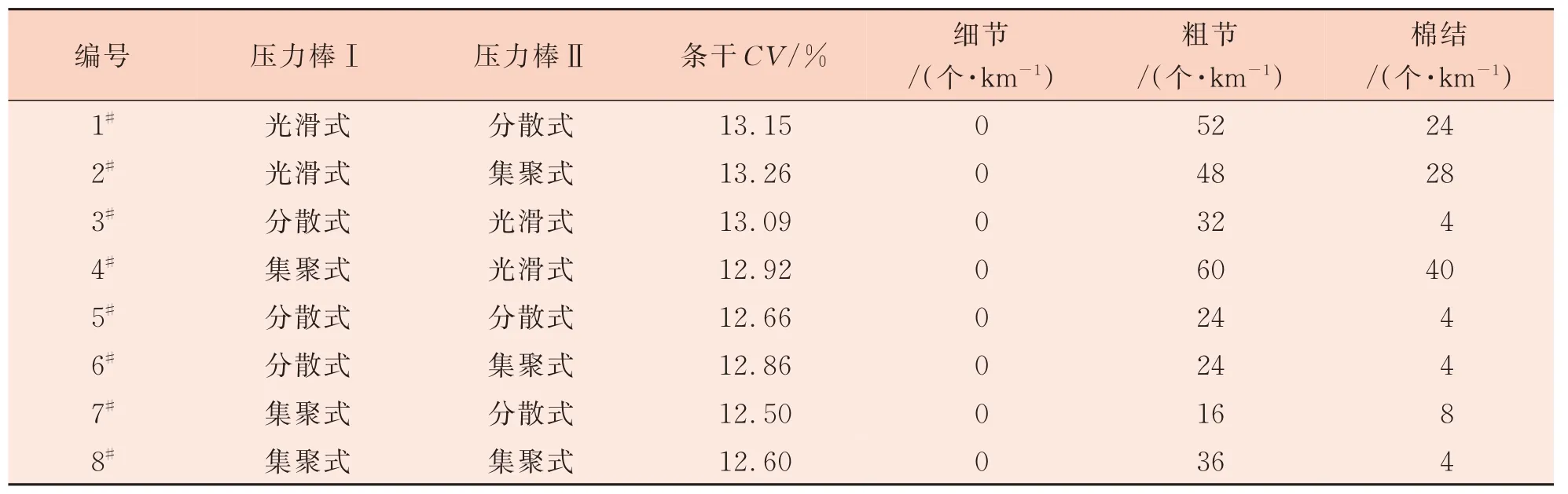

为进一步探究嵌入式后区双压力棒的微观结构对须条牵伸过程的控制效果,采用不同表观形态的压力棒进行组合试验,其中分散型和集聚型嵌入式压力棒如图4 所示。在DSSp-01A 型数字式小样细纱机上纺制18.3 tex 纯棉纱线,每锭纺制5 组管纱,取其平均值。所纺纱线成纱质量指标对比见表2。

图4 嵌入式压力棒微观结构示意图

表2 嵌入式压力棒微观结构对成纱条干的影响

其中试验工艺参数:压力棒直径6.0 mm,捻系数360,粗纱定量7.8 g/10 m,总牵伸43.9 倍,后区牵伸2.70 倍,锭速9 500 r/min,钢丝圈型号6903 8/0,隔距块3.0 mm,钢领型号PG1-4254。

由表2 可知,当采用“光滑式压力棒+嵌入式压力棒”形式时,所纺纱线条干较差。这是由于光滑式压力棒对牵伸须条是二维应力控制,而嵌入式压力棒对牵伸须条是多维应力控制,造成须条在压力棒Ⅰ和压力棒Ⅱ之间所受应力不匀产生不受控牵伸,导致纤维提前变速,成纱细节、粗节和棉结也同时恶化。当采用“双嵌入式压力棒”形式时,在两重多维应力协同控制下,须条所纺纱线的条干皆有所改善。

分别对比5#和7#、6#和8#后发现,当压力棒Ⅰ为集聚型微观结构时,成纱条干性能普遍优于分散型;进一步对比7#和8#发现,当压力棒Ⅱ为分散型微观结构时,成纱条干性能优于集聚型。因此,当采用“压力棒Ⅰ为集聚型、压力棒Ⅱ为分散型”形式时,条干CV相较于无压力棒降低了13.5%,粗细节也有明显的改善。其原因是压力棒Ⅰ的集聚型三角槽收拢纤维须条,集束纤维以减少不受控浮游纤维数量,强化须条内部纤维结合以稳定纤维运动规律及所受牵伸力变化;压力棒Ⅱ的分散型三角槽将须条粗片段及细片段重新分散,消除粗片段向细片段捻回转移现象,调整须条整体的抗扭转矩分布[9],从而对须条的捻回有序自调匀整,保障后区牵伸中部摩擦力界强度稳定,控制纤维变速点前移。

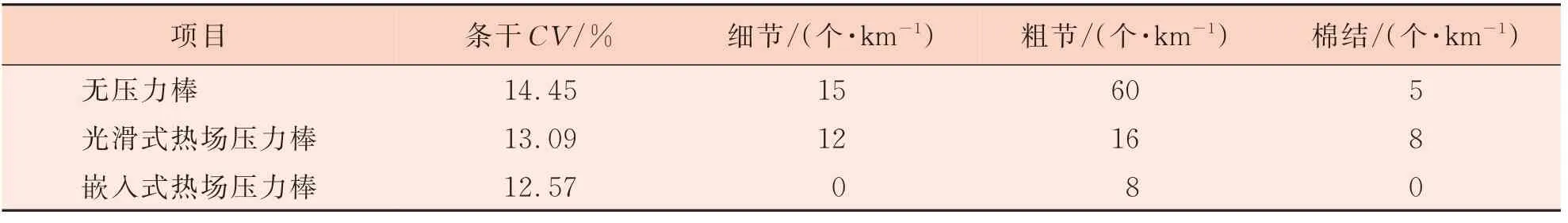

4 嵌入式热场柔化对纤维运动的控制

基于夏治刚等[10]提出的加捻三角区热场调控纤维成纱机理设计了自控温型压力棒,在后牵伸区建立热场,协同嵌入式多单元分束须条机制,采用不同后区单压力棒进行了纺纱试验,以探究牵伸过程中纤维在热场中模量降低对其受控能力和形变能力的影响。采用与前文纺制18.3 tex 纱线相同的工艺参数,所得试验结果见表3。

表3 嵌入式热场柔化对成纱条干的影响

由表3 可知,与无压力棒相比,光滑式热场压力棒成纱条干降低了9.4%,嵌入式热场压力棒成纱条干降低了13.0%,由于在牵伸作用下须条受到热场柔化控制,降低了须条的纤维模量,增强了附加摩擦力界对须条的控制,同时也消除和伸展了内部纤维弯钩,优化了纤维的取向,改善了须条内部纤维的排列结构。经后区热场柔化的须条,在嵌入式压力棒表面捋顺接触的协同作用下,在牵伸过程中捻回动态自调重排,纱体主干产生扭转,使毛羽重新缠绕到纱体主干上,改善了短纤纱外层结构;经加捻后短纤纱结构得到固化,有效实现对环锭短纤纱内、外层结构协同调控,大幅改善纤维捻回分布,减少纱疵。

5 结论

本研究分析了后区附加压力棒对纤维的控制理论,比较了不同牵伸倍数下不同形态后区压力棒的成纱性能,设计了不同表观形态嵌入式后区压力棒的组合试验以及装配嵌入式热场后区单压力棒的纺纱试验,分别探究了嵌入式微观结构对须条牵伸过程的控制效果与热场柔化特征对所纺纱线条干性能的影响,得出以下结论。

(1)在后牵伸区增设压力棒以产生附加摩擦力界可有效缩短浮游区长度,加强对纤维运动的控制。光滑式压力棒依靠纵向作用力约束纤维运动,但由于缺乏横向的控制力,导致纤维在后区牵伸倍数较大时运动难以有效控制,而嵌入式压力棒则依靠多单元分束机制对纤维运动进行多维控制,后区牵伸倍数可达2.70 倍,实现纤维全方位控制,使变速点稳定、集中、前移。

(2)当后区牵伸为2.70 倍时,使用嵌入式压力棒后的成纱条干CV与无压力棒和光滑压力棒相比分别降低了9.4%和1.6%。当后区牵伸保持2.70 倍不变,总牵伸扩大1.5 倍时,使用嵌入式压力棒后的成纱条干得到显著改善,相比于无压力棒和光滑压力棒,其条干CV分别降低了22.5%和5.9%。

(3)采用不同表观形态的压力棒进行组合试验发现,当采用“光滑式压力棒+嵌入式压力棒”形式时,所纺纱线条干较差。而当采用“双嵌入式压力棒”形式时,所纺纱线条干皆有显著改善。其中,当采用“压力棒Ⅰ为集聚型+压力棒Ⅱ为分散型”形式时,其条干CV相较于无压力棒降低了13.5%;另设计的自控温型压力棒,其后区的降模柔化机制,协同嵌入式结构特征,增强了对纤维的控制,对成纱条干性能有着大幅改善。其中光滑式热场压力棒和嵌入式热场压力棒所纺纱线条干CV与无压力棒相比分别降低了9.4%和13.0%。