轧钢加热炉的余热回收技术研究

张 斯

(河钢股份有限公司承德分公司、河北省钒钛工程技术研究中心,河北 承德 067000)

目前,钢铁企业的数量在逐年递增,这主要是由于我国的金属矿产资源十分丰富,且相关的冶炼技术也是十分成熟,使得钢铁行业在近几年来得到了充分地发展。轧钢加热炉是冶炼钢铁的一种十分高效的生产设备,一般被应用于较为大型的钢铁生产企业之中,再加上对应的余热回收技术,取得了相对较为好的生产效果。通常情况下,余热资源会分布在钢铁冶炼的各个生产工序之中,并且产生巨大的能量,这种热力能量冲力十分大的,如果利用专业的手段或者方法将其回收利用,可以在一定程度上减少生产的材料成本,进一步提升相应的利润。因此,面对这种情况,多种多样的余热回收技术出现在相关领域之中[1]。最为常见的方法是物理回收方法、风淬法以及水淬法,这三种方法被使用的频率相对较高,且最终取得的效果也较好。首先,是物理回收方法。这种余热回收方法是在钢铁炼铁的过程中,通过加温增水的方式,来促使炉中产生大量的高分子结构的炉渣,并且在钢铁出炉时,温度是十分高的,同时伴随着巨大的物理热力。利用专门的设备对这些物力热力进行回收,并在利用在其他的工作程序之中,不仅可以产生巨大的经济效益,还可以降低对应的能源材料成本[2]。而风淬法和水淬法则是利用生产程序中的风力资源和水力资源进行钢铁冶炼,当其冶炼成炉渣之后,利用高速空气对其的冲击,将释放出来的热力瞬间击退至炉中,随后再以专用的设备进行获取,以作备用。虽然,这些方法可以在特定的环境下利用热力回收技术将轧钢加热炉中释放的热能进行回收,但是仍然存在着一些实际应用上的问题,因此,需要对轧钢加热炉的余热回收技术进行分析研究,重新设计回收结构,进一步更新应用方式,以此带来综合的回收技术水平。

1 余热回收技术方法探析

1.1 进行余热回收可控系数的计算

在进行余热回收技术方法的设计之前,需要先对轧钢加热炉的相关指标参数以及余热回收可控系数的计算。一般情况下,从余热回收程序的相关工作原理来看,通过实际应用的冷凝段与蒸发段两个管道阶段,快速实现有效逆转工作流体的程序,并在此基础上增强管道的安全性和稳定性。同时,也使得其在生产、工作过程中可以进一步强有力地控制相对应的冷热调节与温差控制,呈现出更加好的余热回收效果。可以先将余热回收设备安装在轧钢加热炉的接口处或者外壁,使其与轧钢加热炉相连接[3]。再根据实际情况,进行轧钢加热炉相关指标参数的设置,具体如下表1所示。

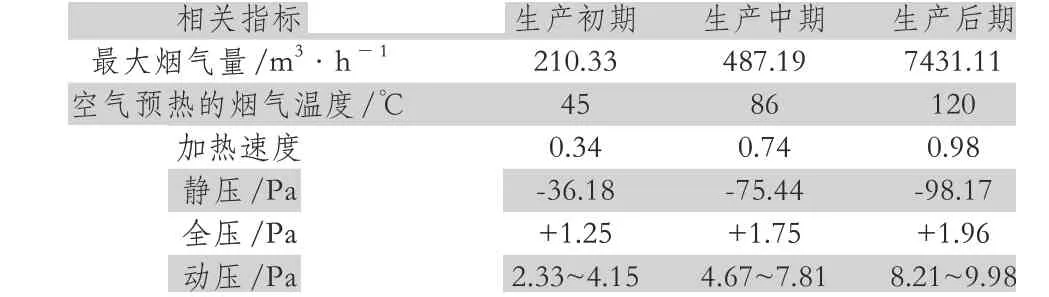

表1 轧钢加热炉指标参数设置表

依据表1中的数据信息,进行轧钢加热炉相关指标参数的设定和获取,完成之后,需要在此基础上,测量真实的轧钢加热炉生产数据,并利用这些数据实现余热回收可控系数,具体如下公式1所示:

公式1中:K表示余热回收可控系数,b表示应用执行极限值,c表示误差系数,α表示流体固化函数。通过以上计算,最终可以得出实际的余热回收可控系数,将其作为余热回收技术的控制标准,当轧钢加热炉完成生产后所产生的热力值在这个数值标准的范围之内,表明可以进行余热回收,反之,如果超出这个数值范围之内,那就表明轧钢加热炉中产生的热力很有可能存在更大的热力冲击力,需要对其进行更为谨慎地处理[4]。但是需要注意的是,余热回收的可控系数通常是不固定的,根据实际的情况来进行计算,并且在计算时对于周围环境的要求也很高,需要将这些因素一并考虑进去才可以得出更加精准的结果。

1.2 回收工序以及结构的建立

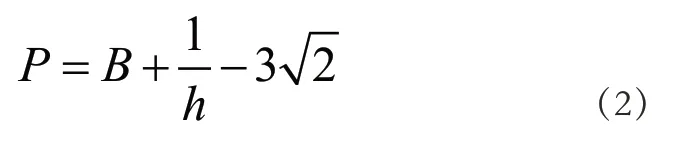

在完成余热回收可控系数的计算之后,接下来,需要对具体的回收工序结构进行建立。首先,需要利用物理的回收方法进行基础结构的构建。将高速的多孔旋转叶片安装在轧钢加热炉的中心位置,并且在叶片中增加可以改变温度的设备,使轧钢加热炉在生产工作的过程中产生出粒化,利用冷空气与高温相互对抗,进而抵消多余的热力,方便对其进行回收利用,一定程度上保证了热力回收的安全性[5]。然后,将余热回收设备转移至轧钢加热炉的转鼓内部,并利用冷空气填充炉中达到低沸点的空间流动介质,加快炉渣的降温。这样的方法实际上会增加轧钢加热炉的导热性,并且在相同的生产环境之下,对比于传统的方法,具有更好的温度调控效果。接下来,将炉渣的重力与转鼓的转力相互融合,充分抵消了出炉时的冲击力,并且也有助于炉渣的回收以及余热的利用。在完成基础的回收工序结构之后,需要建立应用处理结构。这部分主要是利用化学的方法来对轧钢加热炉在完成生产时,出炉所产生的巨大余热冲击力进行适当的处理。依据实际的生产执行情况,计算对应的高热回收率,如下公式2所示:

公式2中:P表示高热回收率,B表示显热指数,h表示流体动态比值。通过以上计算,最终可以得出实际的高热回收率。依据计算的回收率,进行原料冶炼比例的调整。通常会将混合料与酸性尾矿、渣棉纤维等物质一同使用,可以在保证生产效率和质量的基础上,扩大相应的热力回收范围[6]。这种方法下的冶炼最终可以将炉渣压缩成丝状的固体物质,最终形成具有高附加值的渣棉纤维,可以在相关领域中投入使用,是一种相对较为环保的余热回收结构,有利于环境的保护。

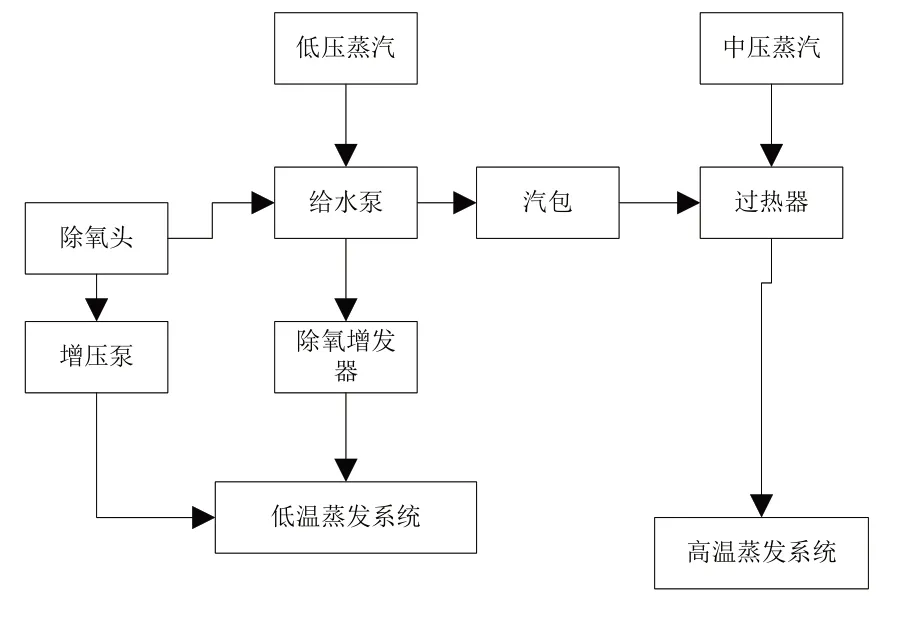

1.3 水汽循环实现轧钢加热炉的余热回收

在完成回收工序以及结构的建立之后,接下来,利用汽水循环技术实现轧钢加热炉的余热回收。先对生产工序结构中建立梯级的应用程序,通过设置高温的蒸发系统,来对轧钢加热炉中的温度进行调节,以此来达到回收余热的目的。在对余热进行回收的过程之中,会产生巨大的中压饱和蒸汽,这些蒸汽一定程度上会影响热力后续的使用,所以,需要设置相关的排气装置,将这些中压饱和蒸汽迅速排放至轧钢加热炉外,不仅可以保证钢铁的坚硬程度,还增强了热力的使用能力。在此基础之上,需要建立完整的水汽循环结构,如下图1所示。

图1 水汽循环余热回收流程图

根据图1中的结构进行余热的回收,完成之后,将轧钢加热炉中的空气排放出去,以完成最终的余热回收。

2 实例分析

2.1 余热回收技术应用现状简述

近几年来,随着我国重工业的不断发展,钢铁行业逐渐增多,相对应的技术也在慢慢成熟。余热回收技术就是其中之一。它主要是将轧钢加热炉在生产冶炼时产生的巨大热能进行回收,并应用在其他生产工序之中的一项环保技术,一定程度上降低了生产的材料成本。但是,最近几年,却逐渐暴露一些问题,在对余热进行回收的过程中,会产生大量的蒸汽,影响热力的传输与收集,同时对于未来的二次应用也会起到一定的阻碍作用,另外,在回收时的安全问题也是一大难题。所以,面对这样的应用现状,需要对技术进行优化。

2.2 进行余热回收技术的分析

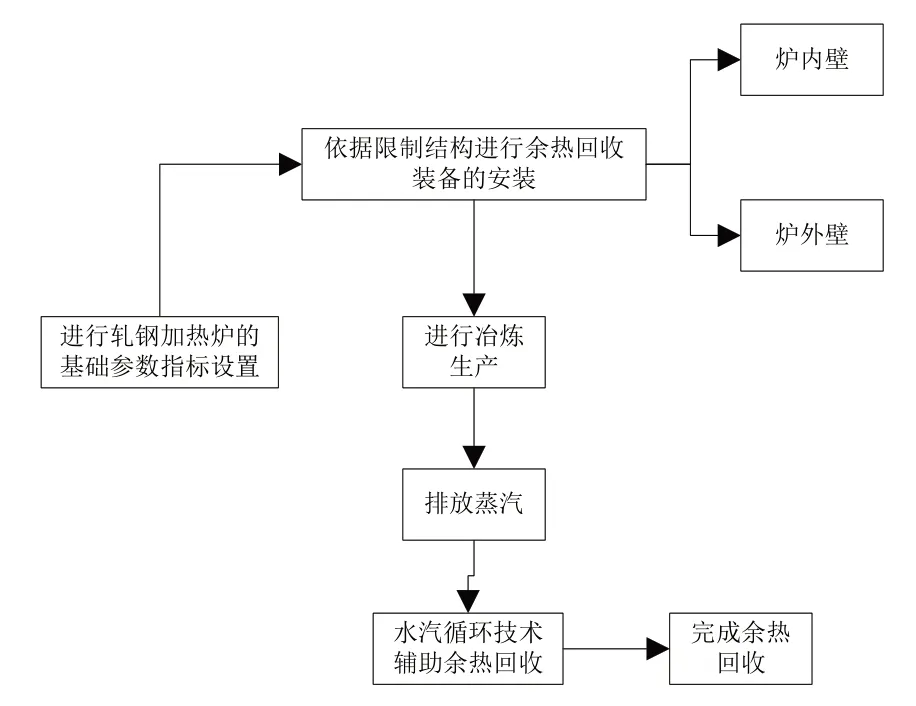

依据以上现状简述,再加上获取的实际测量数据信息,进行余热回收技术的应用分析与测试。如下图2所示。

图2 余热回收应用分析图

根据图2中的应用结构,在不同的温度环境下,再进行两次测试,可以得出对应的结论,对其进行分析讨论。

2.3 余热回收技术分析结果讨论

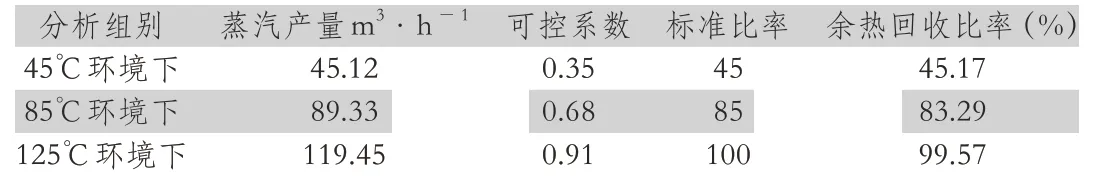

依据以上分析,得出对应的结果,对其进行讨论,如下表2所示。

表2 余热回收技术分析结果表

根据表2中的分析结果可以最终得出结论:在不同的温度环境下,轧钢加热炉的余热回收比率还是相对较为贴合标准的,表明其回收效果较好,具有一定的应用价值。

3 结语

综上所述,便是对轧钢加热炉的余热回收技术的分析研究。其实,随着余热回收技术的广泛应用,给钢铁冶炼以及相关行业带来了极大的节能环保效益和经济效益。这也使得钢铁行业近几年来在余热回收利用领域所取得的成果越来越高深,对应的研究工作也逐渐变得深入,这对于我国钢铁冶炼技术的进一步提升也起到了推动的作用。尤其是现如今在倡导节能环保、低碳减排的新时代背景之下,钢铁行业对于轧钢加热炉的余热回收技术产生的效益影响以及成本减控也有极大的实际应用意义。