堆焊技术在冶金机械设备维修中的应用

郑许浩翔

(江西瑞林装备有限公司,江西 南昌 330000)

面对着越来越大的金属原料市场需求,金属矿产资源的开采力度逐渐增大,相应的冶炼企业数量也随之增加。与其他行业相比,冶金行业的主要生产成本在于冶金设备的采购与维修。一般情况下,各个冶金设备之间都是相互关联的,当某一设备出现故障或无法正常运行时,会直接导致最终产出金属的质量。但又由于冶金设备的采购成本相对较高,维修成为了设备出现故障时的首选。如何切实有效地实现对机械设备故障的彻底修复也成为了相关领域研究的重点。

基于此,本文提出堆焊技术在冶金机械设备维修中的应用研究,根据不同故障的属性和特征,使用不同的堆焊技术对其进行个性化维修,并通过实际应用验证了所提方法的维修效果。通过本文的研究,以期在有效控制冶金企业设备成本的同时,最大限度延长设备的使用寿命,实现设备价值最大化[1]。

1 堆焊技术优势分析

堆焊技术本质上是在一定的环境条件的支持下将具有使用性能的合金材料熔覆在目标材料的表面,使目标材料恢复原有的原有形状尺寸和使用性能的工艺。其不需要对目标材料进行特殊处理,仅通过准确的熔覆材料选择就可以实现修复目的,因此需要的成本相对较低,可以大大减少由于机械设备故障带来的经济损失。除此之外,堆焊在修复因长期服役而出现的失效问题方面也有明显优势,一般情况下,该类问题主要是由于磨损引起的,堆焊可以以最简单的方式实现对磨损材料的补充,恢复其原始形态;其次堆焊技术在强化材料属性方面也有巨大的应用潜力,通过使用高强度、高韧性的熔覆材料对材料表面进行加固,提高目标材料的弱化属性。

图1 等离子熔覆堆焊技术

由此可以看出,堆焊技术可以通过合理地使用修复材料实现对机械设备的优化改进、低成本条件下的修旧设备修复,在节约资源,扩大能源利用价值,保护环境方面都有重要价值。对于冶金行业而言,设备的运行环境通常具有温度高、压力大、荷载强、腐蚀作用明显的特点,设备失效问题出现的频率更高,堆焊技术恰好可以通过将堆焊层与设备材料进行黏合,将适应运行环境需求、服役性能强的材料覆盖在设备表面,提高其耐磨、耐腐蚀、耐高温、抗氧化、耐辐射性能。因此,加工堆焊技术应用在冶金机械设备维修中是具有巨大开发空间的[2-4]。

2 堆焊技术在设备维修中的应用

2.1 连铸辑修复

冶金设备中的连铸是确保设备运行的主要部件,但由于其工作环境的温度较高,可达到500℃-600℃,因此对设备表面材质的耐热性要求较高,在长期的高温作用下,连铸出现裂纹和弯曲的可能性相对较高。传统的埋弧焊维修方式虽然可以使连铸恢复基本使用属性,但其有效期相对较短,其修复位置的耐热性远不如原始状态,出现故障的频率更高,在延长设备使用寿命方面的实际作用并不明显。这主要是由于其焊接技术决定了选择的焊接材料以碳为主,与设备融合性存在一定局限性,在高温的影响下,磨损和龟裂的情况更容易出现。对此,采用堆焊技术可以扩大熔覆材料的选择范围,根据连铸的属性,将具有更高抗热性能的合金材料作为修复材料,现阶段应用较为广泛的HOCr13Ni4MoN/焊剂SJ315就可以满足大多数连铸的使用需求。在具体的实施过程中,在出现实效失效情况的工件中填充添加了合金元素的熔覆材料,在合金组织固化之前,理清材料与之的关系,确保堆焊材料在过渡层和硬面层具有层级递减关系,过渡层以BGJ-31+KF81为基本标准、硬面层以BGJ-12+KF81为基本标准,利用焊接技术将夹送辊的表层与裂缝处进行焊化处理,改进断口处的原始分子结构,建立新的连接关系,测试夹送鲲的硬度达到(50+2)HRC时,即可对堆焊层的强耐热性和耐磨性进行压制处理,是外观形态与原始状态保持一致。

2.2 齿轮修复

齿轮故障也是冶金机械设备中常见的故障之一,作为一种应用较为广泛的零件,齿轮修复效果也是冶金效率的重要因素之一。作为一种外硬内韧的材料,原料中低碳合金钢为主要成分,因此在对其进行修复时工艺相对复杂,渗碳和淬火工序决定了其断裂口具有明显的颗粒属性,这样决定了其修复难度更大。在使用堆焊技术对其进行维修时,可以将齿轮的淬硬倾向作为熔覆材料的选择依据,结合齿轮运行环境的输入热量值,对齿轮组织进行重造。先利用远红外辐射电热器对断齿进行加入处理,温度达到熔化温度后,用石棉布保温,在此状态实施激光堆焊,利用E306-1作为打底焊材料,利用E8515-G作为堆焊材料,利用E308-16作为缓冲带材料,完成对齿轮的修复。

3 实际测试应用

为了测试堆焊技术在设备维修中的应用效果,进行了实际应用测试。

3.1 测试环境

本文以某钢铁集团为测试对象,故障位置为四级破碎机的两个工作辊出现断裂,该工作辊的使用时间仅为1年,磨损程度极小,直接报废处理对于企业会造成一定的经济损失,同时也无法实现对工作辊的充分利用,为此,需要对其进行维修处理。根据上文提出的维修方法,利用激光堆焊技术的方式对其进行修复

3.2 维修过程

考虑到维修后的工作辊表面需要具有比较高的光滑度才能适应工作需求,同时其在运行阶段承载的压力随冶金属性而存在较大变化,因此要求其具有较强的抗压能力,本文使用5kW横流COz激光器作为堆焊施工设备,使用具有更高韧性的Ni60+40 %WC复合材料作为堆焊材料,在实施焊接前,在550℃-650℃的环境中对堆焊材料进行加热处理,时间为1.5h。以此为基础,使用激光器在以断裂的工作辊裂口为中心,前后2mm范围内熔敷层3.00mm厚度的堆焊材料,并实施辊压处理,直至其突出部分不超过1.00mm。

3.3 修复结果

在完成修复工作后,首先使用硬度检测仪直接检测了工作辊堆焊修复层表面的硬度,结果为63.5HRC,可以满足实际使用需求。

其次,测试了在不同压力条件下断裂处的形变情况,其结果如表1所示。

表1 压力作用下修复位置形变情况

从表1中可以看出,经过激光修复的断裂工作辊在12MPa的压力作用下,形变量仍处于0.01μm范围内,并未出现裂痕趋势,表明其可以满足实际的使用需求,具有良好的修复效果。

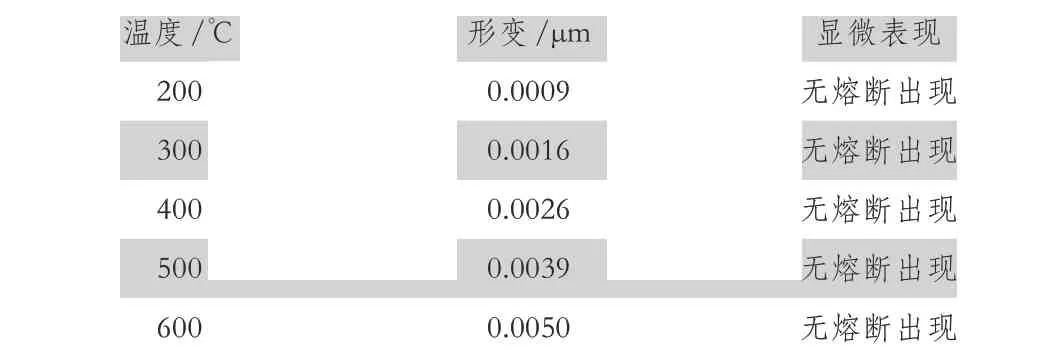

最后,测试了在不同温度环境下断裂处的形变情况,其结果如表2所示。

表2 高温作用下修复位置形变情况

从表2中可以看出,当环境温度达到600℃时,修复的工作辊形变仍稳定在0.005以内,并未出现熔断现象,表明本文提出的设备维修方法具有良好的维修效果[5]。

4 结语

冶金机械设备的成本相对较高,当出现问题时,要首先考虑进行维修,以此尽量降低冶金企业的生产成本。稳固的维修效果是关系到其后续运行的关键因素,本文提出堆焊技术在冶金机械设备维修中的应用,提出了在不同故障类型中,堆焊技术的应用方式,并验证了其修复效果。通过本文的研究,以期为冶金机械设备的维修工作带来新的思路。