铌液中和沉淀时氨流量自动化控制关键技术的研究

石金根

(广东广晟稀有金属光电新材料有限公司,广东 清远 513059)

铌的熔点2468℃,物理化学性能优良,广泛用于冶金、硬质合金、超导、通信、军事、航空航天等众多领域,其氧化物五氧化二铌以其优越的性能广泛应用于精密光学玻璃、光纤通讯、光波导器件、传感技术以及军事雷达等尖端技术。近年来,随着通信电子领域的快速发展,以其为原料制取铌酸镍单晶、铌酸锂单晶市场需求大增,用于制特种光学玻璃、高频和低频电容器及压电陶瓷元件,铌单晶制品成为钽铌企业往下游高端延伸新的发展方向。随着五氧化二铌应用于高端领域比重逐步增大,市场不仅对其纯度有较高要求,其物理性能要求也越来越高,特别是粒径、粒度分布及松装比有不同的要求。一般而言,采用机械加工方法来获得相应粒度分布的五氧化二铌粉末难以控制其相应的物性,因此主要通过制取过程控制来获得期望粒径的五氧化二铌[1]。

1 五氧化二铌的生产制备过程

钽铌矿分解液经萃取分离制得的铌液(铌以H2NbF7和H2NbOF5形式存在)在槽体内与导入的氨中和反应制得氢氧化铌,再经压滤、烘干、煅烧制得五氧化二铌粉体。其中的中和反应过程是在一定铌液浓度下,通过控制氨的加入速度改变沉淀时间,选取相应的装置,可以控制结晶器内溶液的过饱和度来生产制取费氏平均粒径≦0.5um的超细氧化铌粉体,也可以生产制取取费氏平均粒径>7um的超粗氧化铌粉体[2]。因此通过装置控制氨的导入是控制沉淀过程的关键。

目前中和反应工艺所用的液氨一般是通过人工控制阀门开关直接通入槽体,氨的导入很难控制流量大小,并且PH值节点控制不准或不及时,导致工艺控制不精准,很难达到工艺要求,沉淀终点时通常会因人工PH试纸检测延后导致氨过量浪费,过量多余的氨溢出又造成生产环境异常恶劣。

2 铌液中和沉淀时氨流量自动化控制

通过对反应釜中的PH值进行实时在线监测,控制铌液中和沉淀工艺阶段的液氨流量,在预设关键PH节点自动关闭,满足生产工艺流量大小控制要求及PH节点精确控制,并使中和反应过程得到充分沉淀,避免氨浪费。实现中和沉淀过程中液氨流量的自动化控制。

2.1 控制系统研究策略

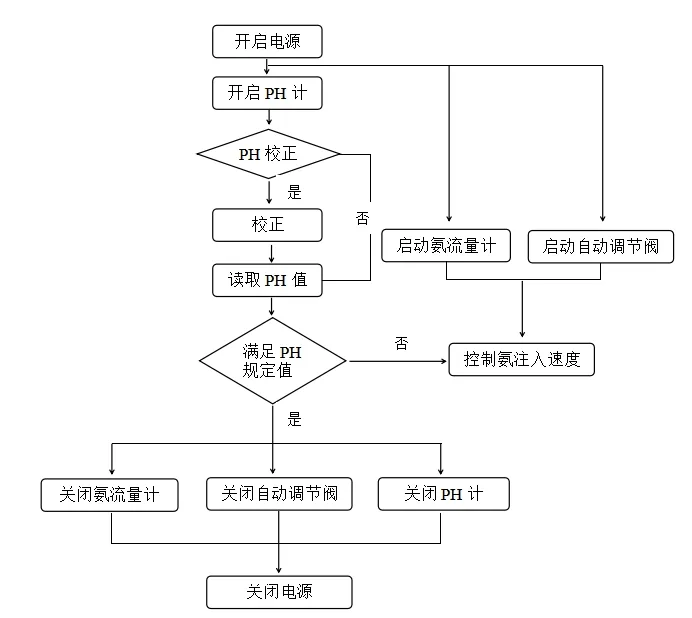

每组控制系统控制两个反应釜,每个反应釜中用固定装置固定一个PH值探头,并用防撞装置保护探头。探头的信号传输给PH值显示仪进行数值转换,然后通过A/D转换器传输给PLC控制器,控制器根据PH值和液氨流量计的数值对电动调节阀进行控制,其具体控制流程如图1所示。

图1 氨控制流程图

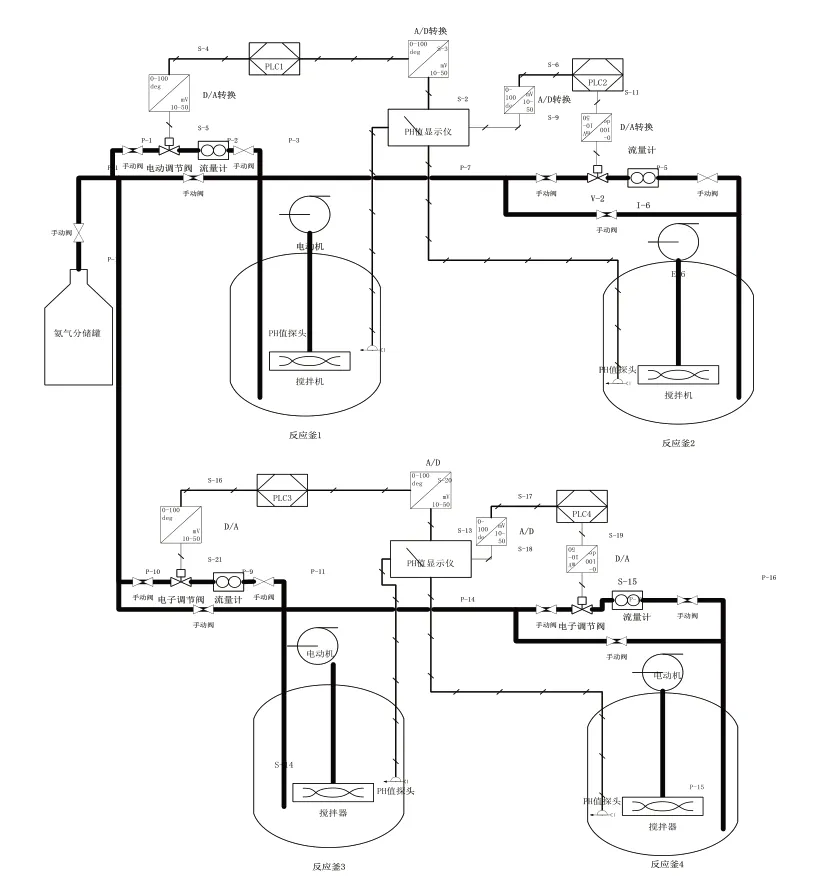

每组控制系统共用一个PH值显示仪,每个反应釜均有一套电动调节阀、一套液氨流量计、一个PH值探头及防护装置、两个A/D、一个D/A装置及一个PLC控制装置以及其他若干固定装置和附属装置,如图2所示。

图2 中和沉淀氨流量自动控制系统原理图

注:PH值自动检测仪应能在HF+H2SO4混合酸环境下使用,故选用镀铂锑电极模拟单通道PH值自动检测仪。自动调节阀及液氨流量计均在压力状态下进行工作,故选用具有防爆功能的自动调节阀及液氨流量计。

2.2 控制方案

(1)根据现在的工艺,在现工段压力下的氨气流量,以此流量为标准,控制在生产过程中的氨流速。在此过程中,通过调节自动调节阀的开度,增加或减小管道两端的压力差,使氨均匀流入反应釜。

(2)管道设计采用并联管道方式,即自动控制与手动控制并联,如图3所示。在正常工作状态下,手动控制管道处于长闭状态,即手动阀3处于关闭状态,手动阀1、2处于开启状态,由自动调节阀进行氨气控制。如果自动调节阀或流量计需要进行维修,则关闭手动阀1、2,打开手动阀3,可进行正常生产,返回到原生产工艺状态。

图3 氨流量控制方案图

(3)PH值控制。PH值控制仪是由PH值探头及数据显示仪组成。在PH值达到预设值时自动切断氨的注入。如生产某种粒度要求的氧化铌时,分两次注氨,当PH值到达6.0时,第一次切断氨气供应,然后在沉淀足够时间,开启自动调节阀,并当PH值到达9.0时,切断氨供应。

(4)当整个生产过程完成后,车间人员应及时关闭氨分储罐至反应釜之间的各个关键阀门。

3 结论

(1)通过对氨流量控制及预设PH值检测与控制系统装置的设计研究,实现了铌液中和沉淀时氨流量自动化控制关键技术。经过GSXC公司安装该控制系统生产实践,满足生产五氧化二铌对粒径、粒度分布和松装比等物性有一定要求时中和沉淀对氨注入控制的工艺要求,实现工艺要求的氨流量大小及PH值节点精准控制。

(2)该工艺技术对中和反应达到预设PH值时及时切断氨注入,实现了铌液沉淀工艺的自动化控制,有效避免了人为因素检测不及时引起工艺偏差,提升了工艺自动化水平和稳定性,降低了工人劳动强度。

(3)该系统对反应槽中PH值实时监测,有效避免氨的过量注入导致浪费而增加生产成本,节省原料,降低成本,提升企业经济效益,同时生产环境大幅改善,减少了环保压力。