太阳岛导热油系统防凝保温设计及优化

赵秋田,谷水香,张学发

(中国电建集团核电工程有限公司,济南 250102)

0 前 言

太阳能热发电技术因能源蕴藏丰富,不会枯竭,绝对洁净不会威胁生态环境而成为一种新型的新能源发电技术。槽式光热太阳能热发电站广泛采用导热油或熔盐作为太阳岛传热工质,尤其熔盐具有较高的凝固点。太阳岛系统回路分布广阔,系统构造复杂,一旦温度低于传热工质凝固点,极易造成管路冻堵,甚至导致整个系统陷入瘫痪,且会引起集热管爆管、集热器镜片破坏等一些列问题[1-2]。导热油及熔盐系统在冬季运行、维护、检修过程中面临着较大的防凝风险,如何做好系统的防凝保温是摆在光热电站运行维护的一大难题。

本文通过对槽式太阳能热发电站太阳岛传热工质系统的防凝保温措施进行研究,确定采用电伴热加常规保温层的防凝保温模式,并设计安装温度监控点,采取远程自动恒温技术,旨在解决太阳岛导热油系统的防凝保温的难题,提高机组的稳定性,增加了集热器设备使用寿命,为光热电站高效运行提供借鉴。

1 工程概述

中广核德令哈50 MW光热发电项目太阳岛全部采用抛物面槽式(PTC)导热油太阳能热发电技术,整个太阳岛共分7个镜场,建设190个槽式集热器标准回路(LOOP)并联组成,每个回路由4个太阳能集热器(Solar Collector Assemblies,简称SCA)串联构成。集热器之间由导热油管道连接。整个太阳岛导热油系统共有导热油管道33 km。

导热油系统夜间要进入防凝运行模式。由于导热油、熔盐的融点较高,防凝模式下极易凝固,造成回路不畅通,并引起集热管变形爆管、镜片损坏等问题。通过市场调研,目前国内外的槽式光热电站太阳岛导热油系统均采用的常规保温层保温方式,结合德令哈光热电站的实际情况,根据导热油系统设备及管道结构特点,决定采用电伴热的防凝保温方式,提高防凝保温的稳定性,同时利于检修维护,针对性的优化保温设计及施工工艺。

2 施工工艺要点

2.1 保温材料设计优化

目前国内光热电站的管道及设备普遍采用的是常规的保温工艺,而光热电站作为传热、储热介质的设备管道的保温决定保温效果主要体现在以下几个方面:一是保温材料的选择及保温层厚度;二是保温层工艺结构;三是保温施工过程控制。本文主要在这三条的改进中寻找最优的保温设计,以达到最优的防凝效果。

中广核德令哈槽式光热电站导热油为联苯-联苯醚,是一种有特殊的刺激性气味的无色液体。其熔点为12.3 ℃,沸点258 ℃,用于低压高温的热载体。导热油系统进油温度为295 ℃,回油温度为395 ℃。考虑到导热油、熔盐管道系统的温度较高,根据GB 50264-201《工业设备及管道绝热工程设计规范》的相关要求,被绝热设备或管道表面温度大于100 ℃时,应选择不低于国家标准GB 8624-2012《建筑材料及制品燃烧性能分级》中规定的A2级材料,即不燃材料。根据规范要求,介质温度在300℃时,保温层外壁面允许的最大散热量为167 W/m2,介质温度在400 ℃时,保温层外壁面允许的最大散热量为204 W/m2。参考常规绝热材料及新材料的性能指标,给出适用于导热油系统的绝热材料。具体详见表1。为有利于现场施工,避免材料错用,还要考虑材料成本控制,选用最适合的材料,整个系统选取同一种保温材料,故推荐使用岩棉制品(管壳、毡)作为管道保温的主保温材料。具体参数详见表2。

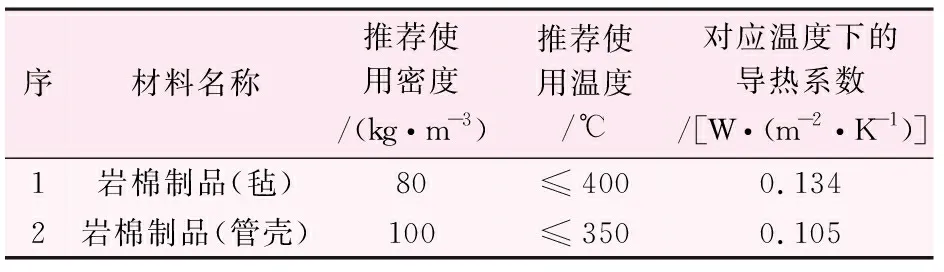

表1 适用于导热油系统的绝热材料

表2 绝热材料参数

2.2 防凝保温施工工艺

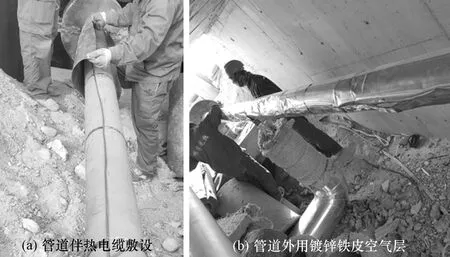

为了保证管道温度始终在系统介质点之上,在保温内层需要先缠绕伴热电缆,电缆敷设见图1所示。

图1 伴热电缆敷设

2.2.1伴热电缆施工

(1) 伴热电缆检查敷设

伴热带安装前将伴热带从电缆盘上卸下前,应当对伴热带进行测试,以确保绝缘完好。安装表面用金属刷清除污垢、铁锈,必须尽可能清洁。安装伴热带前管线上的任何护层都必须干燥。伴热电缆在安装使用时,不允许反复弯曲折曲。除拐弯处,伴热电缆应平整地紧贴在导管表面,用聚酯带绑扎,绑扎带应当以300 mm的间距缠绕绑扎,严禁用铁丝绑扎。伴热电缆可以分叉“T”型连接,也可延长直线连接,但接头处和终端头必须使用厂供的配件进行密封。 伴热电缆的屏蔽层应可靠接地。伴热电缆安装后应进行绝缘测试,用 500V兆欧表测量加热带线芯(即电源线)与屏蔽层之间的绝缘电阻,且不小于 20 MΩ,否则,应查找原因排除故障。伴热带在直管段的安装将伴热带敷设在管线上,在电源连接处和其他任何一种连接处留出适当的预量。

(2) 温度传感器安装

为保证伴热带与管线的适当接触,将温控器设定在所需的温度设定值。通电前,确保所有连接盒、温控器、电缆等安装正确,伴热电缆通电试验可靠。

(3) 伴热电缆接线

在距离外护套 150 mm 处切断伴热带,小心去除114 mm的绝缘护套, 然后去除两根母线之间的发热矩阵。用 RTV 密封胶涂满硅橡胶接线靴的内侧以及母线和暴露在外的发热矩阵上。

电伴热带运转需要的电压一般在 220 V/AC,来源于配电室MCC A、B 两段,再通过 ATS 的电源自动切换装置、熔断器、盘内的小母线流进仪表的保护箱,以供电流回路这样的热工仪表及相关管道的设置,不仅可以从根源上减少工业成本,还能提高保温的效果,窄小空间伴热、长距离的管道伴热、阀门类型的不规则外形设备的伴热等。

(4) 通电试验

伴热电缆敷设完毕后,进行相应的通电试验,电阻测试及屏蔽接地检测后,开始进行金属铁皮隔离层安装。

2.2.2保温隔热层安装

为保证良好的伴热效果,需要在管道与保温层之间设置一层空气隔离层,使得伴热电缆的热量可以在管道表层形成热对流层,使得管道周圈都可以受热,提高加热效率。空气层选用0.35 mm厚度的镀锌铁皮制作,覆盖在敷设完伴热电缆的管道表层,然后再进行保温,铁皮与管道之间的空隙即为空气层,施工方法见图2所示。

图2 管道外用镀锌铁皮制作空气层

(1) 为保证良好的伴热效果,需要在管道与保温层之间设置一层空气隔离层,使得伴热电缆的热量可以在管道表层形成热对流层,使得管道周圈都可以受热,提高加热效率。空气层选用0.35 mm厚度的镀锌铁皮制作,覆盖在敷设完伴热电缆的管道表层,然后再进行保温,铁皮与管道之间的空隙即为空气层。

(2) 安装铁皮前首先在保温管道上安装金属环抱箍,可每两节铁皮用3个抱箍,以保证空气隔热层空间均匀,安装稳固。

(3) 金属铁皮直管段为保证其密封严密,纵向搭接缝采用起凸筋工艺,按照间隔200 mm的距离采用平头自攻丝固定。

2.2.3特殊部位的保温隔热形式

(1) 支架位置

支吊架位置需要优化,整个导热油及熔盐系统管道均室外布置,冬季运行环境温度极低。除部分过路段采用架空有少量吊架外,其余均设计为支架形式,无论是滑动、导向还是固定支架,均为碳钢材料,此区域热损失较为严重。

减少该区域热损,是母管保温优化的重点。我们提出2种方式:第一种为更改支架管部材料,采用导热系数低的材料;第二种为支架管部与管道支架设计增加耐高温隔热材料(最少450℃以上),降低导热系数,减少热传递损失。

第一种方式的支架管部需要足够的强度,来保证支架的稳定性。而母管的规格基本上都在DN400以上,且导热油或熔盐的密度较高,支架荷载较大,经过市场调研,目前市场上暂时未找到满足要求的材料。第二种方式在支架管部与管道间增加隔热材料,而管部仍为钢材,能够保证支架的强度。确定使用第二种方式。隔热材料选取浇筑轻质保温浇注料,既能满足支吊架的强度要求,又能起到良好的保温隔热效果,但需要在支吊架处增加外保护罩,施工效果见图3所示。

(2) 拐臂区域

集热器是太阳岛最重要的部件,而通过半年的跟踪及国外成熟槽式光热电站的调研,集热管年度爆管率约为2.5‰,集热回路的维护检修的工作量占到太阳岛维护检修工作量的90%以上,保温设计及施工的合理与否,直接影响系统能否正常运行及维护检修的成本高低。

图3 管道固定支架处伴热电缆

回路运行过程中,随着集热器的转动,悬臂区域需要持续转动,常规的保温工艺已不适用。需要根据运行状态设计合理的保温结构。悬臂由球连接、弯头、短管3部分组成,球连接又分单侧转动和双侧转动两种结构。根据3部分运行状态的不同,保温设计优化分为3部分,即球连接保温、弯头保温、直管保温。此处属于需要经常检修的部位,保温结构均采用可拆卸式的保温工艺。而保温材料的选择高密度绝热材料,壳体基本选择了2种:玻璃钢、铝板。通过在德令哈光热电站单个回路试验,确定使用的保温套由两等分的部件组成。采用0.8 mm铝板(外部)和0.3 mm不锈钢板(内部)的刚性外壳,内含高性能绝热材料,这样设计是考虑到球连接位置导热油渗漏的检修。

(3) 阀门位置

阀门、伸缩节等处的保温亦做成可拆式结构,以满足运行检查和检修需要。管道阀门保温层应留设拆卸螺栓的间隙,接缝处用散复合硅酸盐毡填实。为了阀门维修拆卸方便,阀门保温套采用加长型,根据阀门的实际形状进行度量设计,依据度量的具体尺寸进行咬口制作,其长度应保证至阀门两端焊口或法兰外100 mm左右。

2.2.4保温施工过程控制

(1) 保温层是保温结构的主要组成部分,保温效果的好坏取决于保温层。为确保施工质量,各保温管道的保温层厚度必须满足设计要求。每根管道的保温层施工完毕后(保护层施工之前),都应对管道的保温厚度进行随机检查。

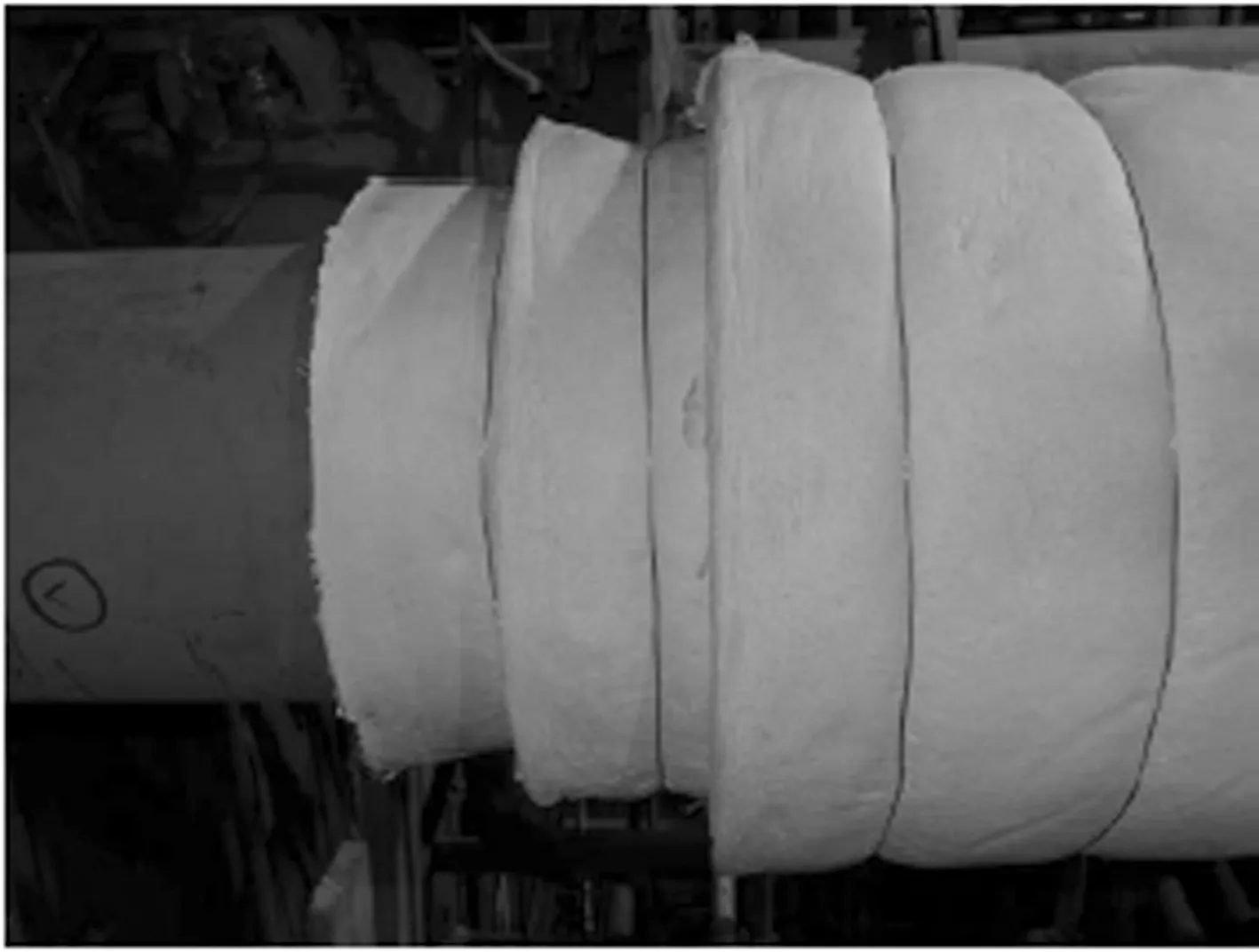

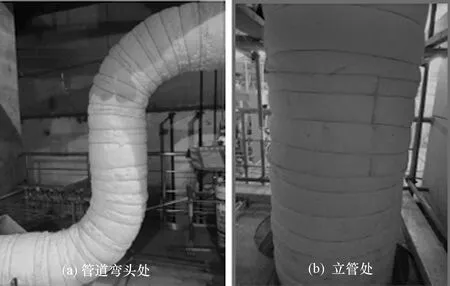

(2) 水平管道保温,保温层厚度大于80 mm时,保温棉分层敷设,每层厚度材料设计按先厚后薄的顺序施工。保温层采用同层错缝、内外层压缝的方式敷设,内外层接缝应错开100~150 mm,保温效果如图4所示。水平安装的管道保温最外层的纵缝拼缝位置应尽量远离垂直中心线上方,纵向单缝的缝口朝下。

(3) 分层保温时,应采用锌铁丝分层绑扎,保温厚度200 mm以上的管道,最外面一层保温层必须用双股镀锌铁丝绑扎,其捆扎间距一般为200 mm,每块保温制品上至少要捆扎3道捆扎间距一般为200 mm,每块保温制品上至少要捆扎3道,如图5所示。铁丝绑扎要松紧适度,为防止端部翘口,两侧的铁丝距保温棉端部120 mm为宜,并尽可能的保持拧扣在同一水平线上,以增加保温层美观。

图4 管道保温层

图5 管道保温层绑扎

(4) 保温层要求平整、严实、连续、坚固。

(5) 弯头保温要根据尺寸把保温材料下成(西瓜皮)状,每层要错缝压缝,要求圆和弧度协调一致,局部缝隙用散棉填实。

(6) 管壳缝隙处要使用相同材质的保温材料进行塞缝,防止热量通过保温材料之间的缝隙散失。支架处上下保温浇注料接缝处也只用保温材料压实,防止出现缝隙。

3 防凝保温效果

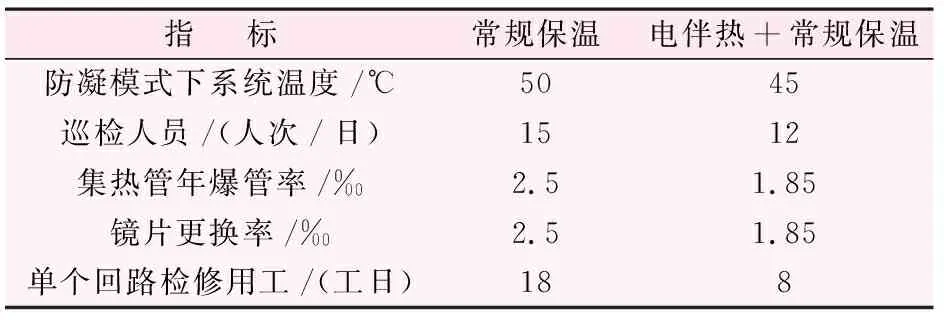

电伴热防凝保温投用后,进行了为期半年的跟踪对比。从表3中可以看出,采用电伴热防凝保温后,机组防凝保温模式下运行更稳定,需要加热保持的温度下降了5℃,成本明显降低。

表3 采取电伴热防凝保温前后对比

电伴热防凝保温投用后,其壁温测点布置更完善、更合理,能准确的反映各个回路的介质温度,减少巡检人员工作量。镜场每日巡检人员数量比原来减少了3人,在商业运行期间可节约人工成本约195.53万元。在电伴热防凝模式运行状态下,系统介质温度更稳定,集热器设备运行更安全,集热管及镜片的年损坏更换率降低了26%,检修用工日更少,在商业运行期间可节约成本181.45万元。

4 结 语

太阳岛系统防凝保温工程量最大的也是槽式光热电站,导热油系统分布广、管线长,分支回路多,通过采用电伴热防凝保温形式,自动温控模式,并合理的优化保温施工工艺,伴热防凝保温投用后,降低了太阳岛回路集热管爆管频率,减少了检修频率,降低了检修维护成本,对整个太阳岛的稳定运行起到了很大的稳定作用。机组稳定性的提高、检修频率的降低,机组的经济效益明显提高。电伴热防凝保温的成功应用,为后续机组调试提供了良好的条件,可满足槽式光热电站太阳岛系统防凝保温模式下的稳定运行。