多绳摩擦式提升系统防滑研究

于 淼

(五矿矿业(安徽)工程设计有限公司,安徽 合肥 230601)

0 引言

近年来,多绳摩擦提升机在矿山竖井提升中担负着主要提升任务。对于多绳摩擦式提升系统,分析的焦点集中表现在防滑问题上。为了保证摩擦提升在工作中不发生打滑现象,必须验算防滑安全系数,包括静防滑验算,动防滑验算和安全制动防滑验算。通过实际矿山项目防滑验算分析,探讨具体防滑技术措施,为类似矿井合理配置提升系统提供有力参考。

某矿主井井筒直径Φ=6 m,提升高度H=835 m;选取JKM-5×6(Ⅲ)塔式摩擦轮提升机,交流同步电机拖动,电机功率6 500 kW,转速50 rpm;采用双箕斗等重尾绳提升,箕斗质量Qj=50 t,有效载重Q=40 t;提升钢丝绳选取18股“鱼背型”多层不旋转钢丝绳,钢丝绳直径45 mm,单重8.906 kg/m,每根破断拉力总和QP=1 525 kN,围包角188°。

1 静防滑验算

1.1 静防滑安全系数

钢丝绳最大静张力Tjs及静张力差Fc

Tjs=(Q+Qj+nPsH0)g=1 359 930 N

(1)

Fc=Q·g=40 000×9.81=392 400 N

(2)

式中:Q—箕斗有效装载量,kg;Qj—箕斗质量,kg;Ps—实际钢丝绳每米质量,kg/m;H0—钢丝绳悬垂长度,m。

静防滑安全系数:

(3)

相关规范规定静防滑安全系数不得小于1.75[1],通过计算可以看出提升系统静防滑验算通过,提升系统配置合理。

1.2 衬垫比压[2]

(4)

式中:Dj—主导轮直径,mm;ds—提升钢丝绳直径,mm。

衬垫许用单位压力一般为1.96 MPa,通过验算可知本提升系统摩擦衬垫比压合适,符合设计要求。设计要求必须对衬垫比压进行验算,因为此参数与钢丝绳的实际使用寿命直接相关,同时对系统的安全性也将产生重要的影响。

2 动防滑验算及最大加、减速度

2.1 重载提升加速阶段

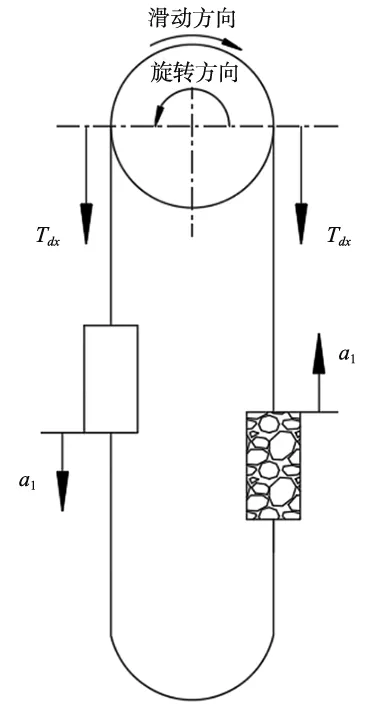

该工况的受力分析、提升机旋转方向以及钢丝绳相对于提升机的滑动方向,见图1。

图1 重载提升加速阶段

上升侧动张力:Tds=Tjs+msa1=1 346 828 N

下降侧动张力:Tdx=T'jx+mxa1=719 383 N

1)动防滑安全系数

(5)

式中:Tds—提升侧动张力,N;Tdx—下降侧动张力,N。

2)最大加速度[3]

(6)

重载提升加速阶段:动防滑安全系数验算通过,为防滑安全起见,许用加速度应小于等于。

2.2 重载提升减速阶段

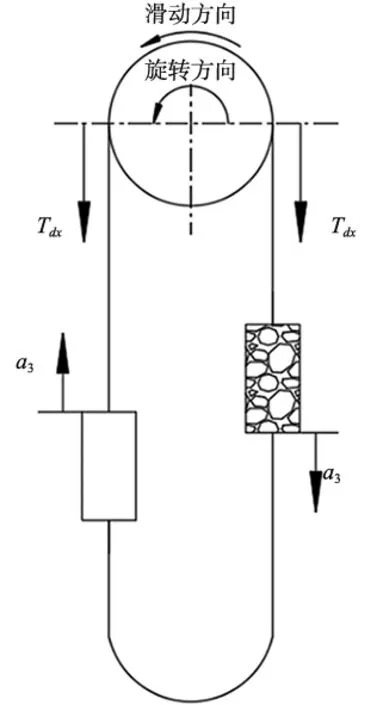

该工况的受力分析、提升机旋转方向以及钢丝绳相对于提升机的滑动方向,见图2。

图2 重载提升减速阶段

1)动防滑安全系数

提升端动张力Tds:Tds=T'js-msa3=1 111 613 N;

下放端动张力Tdx:Tdx=T'jx-mxa3=831 738 N;

动防滑系数为:

2)最大减速度[3]

重载提升减速阶段:动防滑安全系数验算通过,防滑安全起见,重载提升紧急制动极限减速度a3j=a2max= 4.80 m/s2。

2.3 重载下放加速阶段

因为加速过程中重载侧的张力等于静张力减去惯性力,而轻载侧的张力等于静张力加上惯性力,所以摩擦轮的两侧的张力差趋于减小,在一定范围内的加速度愈大则张力愈小,滑动的可能性愈小,故不再研究其作用力。

2.4 重载下放减速阶段

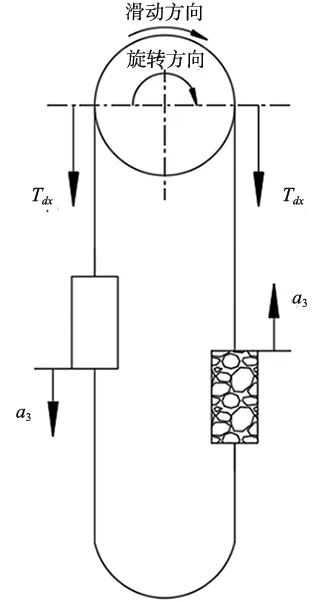

该工况的受力分析、提升机旋转方向以及钢丝绳相对于提升机的滑动方向,见图3。

图3 重载下放减速阶段

提升端动张力Tds:Tds=T'js-msa3=778 243 N

下放端动张力Tdx:Tdx=T'jx+mxa3=1 287 968 N

2)最大减速度[3]:

重载下放减速阶段:动防滑安全系数验算通过,为保证防滑和安全制动的要求,许用减速度α3必须满足下式1.5≤α3≤0.8,α3max=0.8×1.69=1.352 m/s2,紧急制动极限减速度a'3j=a3max= 1.69 m/s2。

经过分析可知重载提升时加速阶段、重载提升时减速阶段以及重载下放时减速阶段最为危险,所以重点验算上述三种工况,且上提重物的加速段及下放重物的减速段,动防滑安全系数不得小于1.25。

通过验算可知本次提升系统动防滑验算通过,本次提升系统配置合理。对于多绳摩擦来说,动防滑验算是保证系统安全必须进行的,由于浅井提升,提升钢丝绳重量在系统静张力中占比较小,易发生钢丝绳打滑,因此防滑验算尤其对浅井更为重要。动防滑验算不通过可以通过两种方式来解决:一种是增加箕斗自重,还有一种是减小减速度。一般情况下竖井提升减速度本来就很小,调整空间不大,而且调整太多还会影响一次提升运行时间从而影响提升量。由于浅井提升,提升钢丝绳重量在系统静张力中占比较小,易发生钢丝绳打滑,因此在浅井提升中更多的通过增加容器自重的方式解决系统防滑问题,而对于深井提升来说,容器自重则更多考虑的是容器自身结构和强度的要求。

3 安全制动防滑验算[3]

3.1 制动器选取

M'z≥3FcR=3×392 400×225=2 648 700 N·m

(7)

式中:M'z—制动器提供的制动摩擦力矩数值总和,N·m;R—提升机半径,m。

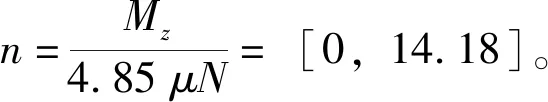

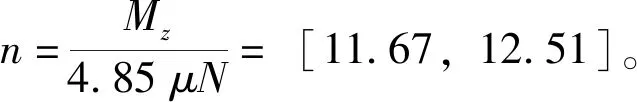

选取能提供N= 80 kN正压力的闸头,则需要的闸头对数:

(8)

式中:μ—闸瓦与制动盘间摩擦系数,取0.38;Rm—平均摩擦制动半径,m。

预留一定富裕系数,选取22对制动器。

3.2 工作制动

工作制动主要是克服静张力差,静张力差大小为:

Fc=Q·g=40 000×9.81=392 400 N

(9)

由于静张力差而产生的静力矩为:

Mc=Fc·r=392 400×2.25=882 900 N·m

(10)

17对80 kN制动器所能提供的最大制动力矩为:

M=2μNr'=0.38×22×160 000×2.425=3 243 680 N·m

(11)

(12)

提升机应有能独立操纵的工作制动和安全制动系统;提升机在制动状态时所产生的制动力矩不得小于实际提升最大静荷载产生的旋转力矩的3倍。

3.3 安全制动

安全制动即紧急制动时,由于电机不投入使用,因此紧急制动是机械制动,下面对重载提升紧急制动和重载下放紧急制动这两个工况进行分析。规范要求提升设备安全制动的减速度,满载下放时不应小于1.5 m/s2, 满载提升不应大于5 m/s2。

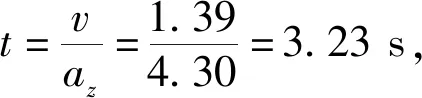

1)重载提升紧急制动

不投入制动闸时制动减速度:

(13)

式中:∑m—系统变位质量总和,287 619 kg。

重载提升紧急制动时,制动摩擦力矩:

MZ=∑m·az·r-KMc

(14)

式中:MZ—制动摩擦力矩,N·m;MC—静张力差力矩,N·m 。

由于规范要求重载提升制动减速度<5 m/s2,同时小于前面已计算重载提升紧急制动极限减速度a3j= 4.80 m/s2,故紧急制动减速度范围az=[1.57,4.80] m/s2。

对应的制动减速度4.30 m/s2在紧急制动减速度范围内az=[1.57,4.80] m/s2,验算通过。

2)重载下放紧急制动

前面已计算重载下放紧急制动极限减速度为1.69 m/s2,同时规范要求制动减速度不得小于1.5 m/s2,故制动减速度范围为az=[1.50,1.69] m/s2。

重载下放紧急制动时,制动摩擦力矩Mz=(2-K)Mc+∑m·az·r。

下放货载防滑极限减速度1.5 m/s2 综上所述,对于摩擦式提升机工作制动或安全制动的减速度,不得超过钢丝绳的滑动极限,即不引起钢丝绳打滑。制动力矩不得超过规定限值,否则,若制动力矩过小,产生的减速度太小,使本来立即停车能防止的事故,由于停车时间太长而造成事故;若制动力矩太大,产生的制动减速度过大,就会出现过大的动载荷,这对提升系统很不利,会影响机械的使用寿命。 为验证提升系统合理性,提供行之有效的防滑验算方法,并通过防滑验算分析,总结以下防滑技术措施: 1)增大钢丝绳张力,其具体措施有增大容器自重或采用尾绳增加载荷。 2)增大钢丝绳与摩擦滚筒的围包角,其具体措施是设置导向轮。在工程实际中,导向轮的设置主要是减小容器的间距,从而减小井筒直径,节省工程量,同时也增大了摩擦力,只有小型提升机的应用中才一般不设置导向轮。 3)控制最大加减速度,减小动载荷,但变加减速度在实际工程操作中并不可行。 4)选用高性能的摩擦衬垫或在钢丝绳上涂摩擦脂,增大滚筒衬垫的摩擦系数。 5)对多水平提升系统采用平衡锤单容器提升。 6)根据矿井实际最大静张力差,确定盘式制动器的最大工作油压值,由安全制动和紧急制动的摩擦力矩合理设置投入盘闸的对数,从而使提升系统正常工作安全运行。 待研究方向: 应进一步研究摩擦衬垫的摩擦系数在不同温度、压力、速度等条件下的可变性,以及钢丝绳弹性振动情况下动张力影响的防滑分析。4 结语