侧吹炉内气流穿透和搅动行为实验研究

王书晓,陈学刚,温 治

(1.北京科技大学能源与环境工程学院,北京 100083;2.中国恩菲工程技术有限公司,北京 100038)

0 引言

侧吹熔池熔炼技术广泛应用于钢铁冶金和有色冶金领域。侧吹熔池熔炼是通过安装在炉体侧墙上的喷嘴向炉内熔池喷入空气、氧气、还原剂或燃料,侧吹气体射流迅速搅动熔池进而加速熔池内传热、传质和化学反应的过程。

冶金炉冶炼过程是伴随复杂化学反应的高温多相反应体系,直接开展试验很困难且成本高昂,众多学者采用水模型实验和数值模拟方法开展研究。冶金工业大量研究文献[1-3]充分验证了水力模型试验研究的可靠性。魏季和等[4]在120 t AOD 炉水模型装置上研究了侧顶复吹过程中熔池内的混合效果,发现侧吹主枪气量对熔池内的混合效果有决定性作用;刘燕庭等[5]利用不同湍流模型开展模拟研究,发现Realizablek-ε模型得到的数值模拟结果与水模型试验结果最为接近;李小龙等[6]通过水模型实验方法模拟研究了侧吹炼铜过程中的乳化现象,铜锍和渣的分离由重力和扩散传质引起;成慰等[7]利用高速摄像机和MATLAB 图像处理法研究了气体流量、液体黏度、喷管直径等对气泡脱离频率的影响规律及侧吹气流流动特性。

总体而言,目前侧吹气流穿透距离方面可指导侧吹炉设计的研究偏少,而侧吹气流穿透距离和搅动情况,是侧吹炉体和喷枪设计中的关键指标,影响侧吹炉宽度设计和喷枪结构设计。侧吹熔池熔炼过程中,熔池温度很高,且很难直接观察到冶炼过程中侧吹气流穿透行为,直接进行原型实验还存在经济成本高、实施困难、安全风险大等缺点。本文分别以某试验侧吹炉和某冶炼企业实际生产采用的侧吹炉为原型,通过水力模型实验方法研究喷枪浸入熔池距离、喷枪高度、液面高度、喷枪孔径和气体流量等因素对侧吹气流穿透距离的影响规律,以及不同气体流量炉内熔池搅动情况。研究结果可以为侧吹炉设计和现场生产实践提供参考。

1 水力模型实验

1.1 相似原理

在研究对象上直接进行试验会受到研究对象尺度、试验环境、测试手段等限制,从经济性和可行性方面考虑,常采用模型实验的方法。如何设计实验台以及如何把模型实验的结果应用到实际中去的理论依据是相似原理。为保证模型中的流动与原型中的流动保持相似,必需遵从相似原理,即需要满足几何相似、动力相似和运动相似等相似条件。

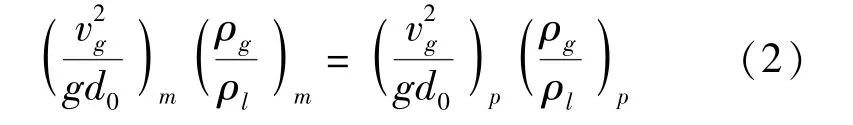

本文选用修正的弗劳德准数为相似准数,其表达式见式(2)。

式中:vg为气流速度,m/s;g为重力加速度,m/s2;d0为氧枪直径,m;ρg为气体密度,kg/m3;ρl为液体密度,kg/m3。

在建立水力模型时,根据动力学相似原理,模型中修正的弗劳德准数必须与原型相等,见式(2)。

式中:下标m表示模型参数;下标p表示原型参数;其他字符含义同上。

1.2 模型参数

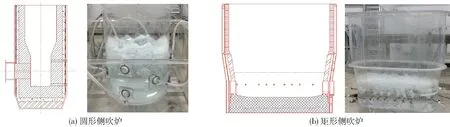

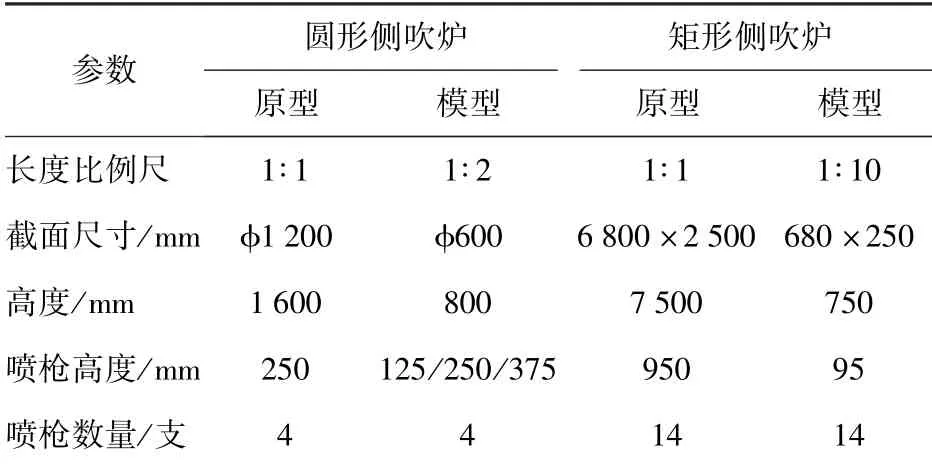

本文以某试验炉为原型建立比例为1∶2的圆形侧吹炉水模型,研究了单枪喷吹情况下侧吹气流穿透距离的影响因素和影响规律;以某企业实际生产侧吹炉为原型建立比例为1∶10 的矩形侧吹炉水模型,验证了水模型研究结论,并研究了多枪喷吹情况下气流穿透和熔池内搅动情况。侧吹炉原型与水模型如图2所示。原型与模型结构参数、物性参数和操作参数如表1 和表2所示。

表2 原型及模型物性参数和操作参数表

图1 侧吹炉原型与水模型

表1 原型与模型结构参数

2 实验装置

实验装置如图2所示,空压机提供压缩空气模拟实际喷吹气体,储气罐稳定气体流量和压力;实验开始之前将水注入水模型至一定液面高度来模拟熔池内一定液面高度的高温熔体;实验过程中使用高速摄像机采集实验数据,随后利用图形工作站进行实验数据处理。

图2 实验装置示意图

3 结果与讨论

3.1 喷枪出口速度对穿透距离的影响

侧吹气流由喷枪射入炉内熔池后,高压高速气体动能提供的冲击力使气体射流向前穿透一段距离后才开始受浮力作用明显上浮,这段距离定义为侧吹气流的穿透距离。气流穿透距离由气流出口速度决定,改变气体流量和喷枪孔径,均会改变喷枪出口气流速度,进而影响气体射流穿透距离。流量相同时,喷枪孔径越小,出口气流速度越大,气流穿透距离变大;喷枪孔径相同时,流量加大,喷枪出口气流速度也增大,侧吹气流穿透距离变大。

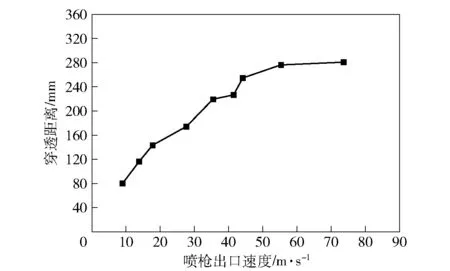

图3 为不同喷枪出口速度下得到的侧吹气流穿透距离实验结果。图3 表明,侧吹气流穿透距离主要与喷枪出口速度有关,喷枪出口速度越大,侧吹气流穿透距离越大。气流穿透距离与喷枪出口速度的关系表达为式(3)。

图3 不同喷枪出口速度下的侧吹气流穿透距离

式中:L为气流穿透距离,mm;V为喷枪出口速度,m/s。

3.2 熔池液面和喷枪高度对穿透距离的影响

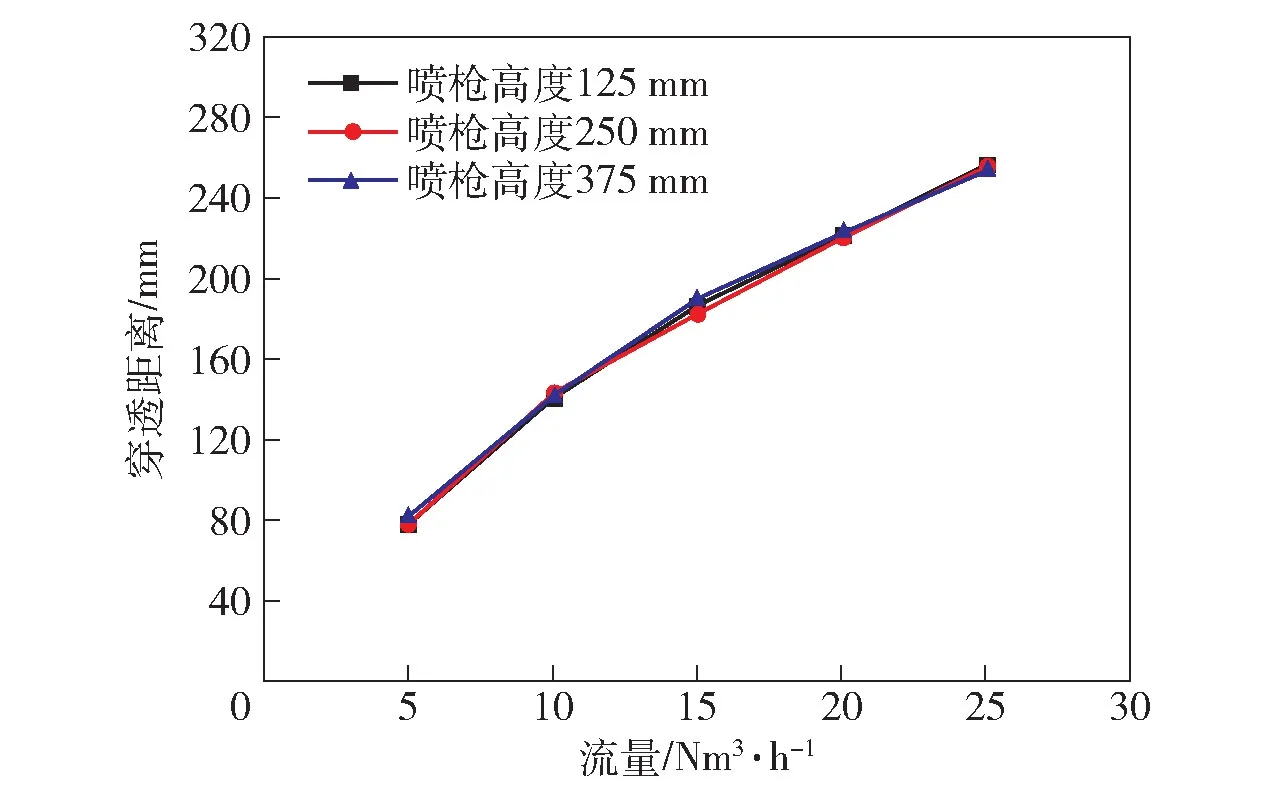

侧吹炉设计和生产实践中,部分生产技术人员认为由于熔池静压,喷枪高度和熔池液面深度会对侧吹气流穿透距离产生影响。针对此疑问,本文利用单枪圆形侧吹炉水模型,研究了熔池液面高度和喷枪高度(即炉底至喷枪孔距离)对侧吹气流穿透距离的影响。在保持其他参数不变的条件下,分别改变熔池液面高度和喷枪高度,不同流量下气流的穿透距离实验结果见图4 和图5。

图4 不同液面高度情况下的侧吹气流穿透距离

图5 不同喷枪高度情况下的侧吹气流穿透距离

由图4 和图5 可知,不同熔池液面高度和喷枪高度情况下,侧吹气流穿透距离均随气体流量的增加而变大;但是侧吹气流穿透距离并未明显受到液面高度和喷枪高度变化的影响;相同气体流量情况下,不同液面高度和喷枪高度时的侧吹气流穿透距离基本相同,相差3%以内。

可见,熔池液面高度和喷枪高度对侧吹气流穿透距离并无明显影响,侧吹气流穿透距离主要受气体流量(实践中为“流速”)的影响。

3.3 喷枪浸入深度对穿透距离的影响

实际生产中,侧吹喷枪一般会浸入熔池里一段距离,炉墙内壁面至喷枪出口的这段距离被称为喷枪浸入深度。浸入深度的主要作用是尽可能减轻高温火焰和高速气流对炉墙的冲刷侵蚀。利用单枪圆形水模型,保持喷枪孔径、喷枪高度和熔池液面高度不变,考察了不同喷枪浸入深度下,不同流量侧吹气流的穿透距离,实验结果见图6。

图6 不同喷枪浸入距离情况下的侧吹气流穿透距离

图6 表明,喷枪浸入深度相同时,侧吹气流穿透距离随气体流量的增加而变长;流量相同时,随着喷枪浸入深度变长,侧吹气流穿透距离也变长,但侧吹气流穿透距离变化幅度远小于喷枪浸入深度的变化幅度。

实验结果表明侧吹喷枪浸入深度会影响侧吹气流穿透距离,但影响较小。

3.4 侧吹气流穿透行为与熔池搅动

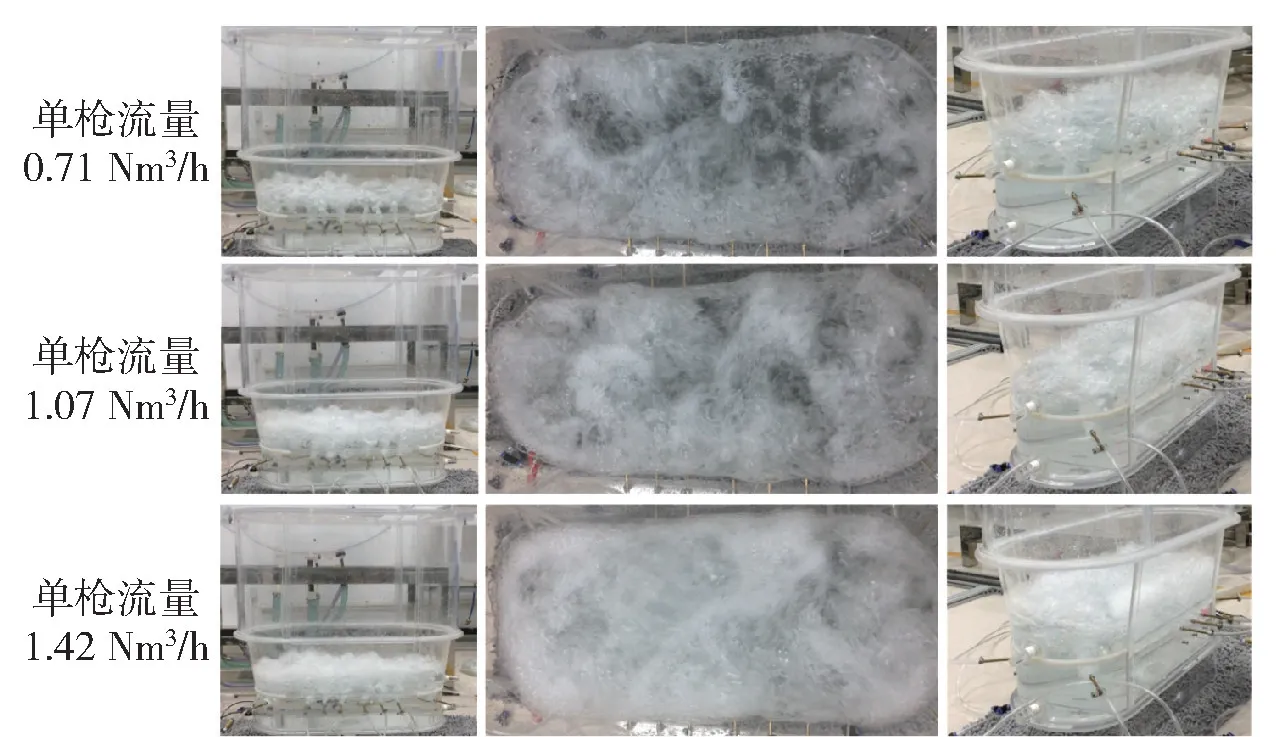

图7 和图8 分别为矩形侧吹炉采用双枪对喷和14 支喷枪喷吹时,不同单枪气体流量情况下,侧吹气流穿透行为和炉内熔池搅动图。单枪流量分别为0.71 Nm3/h、1.07 Nm3/h、1.42 Nm3/h,对应14 支喷枪总流量分别为10 Nm3/h、15 Nm3/h 和20 Nm3/h。

图8 14 支喷枪,不同气体流量情况下侧吹炉内气流穿透及搅动情况

图7 表明,双枪对喷,单枪流量为0.71 Nm3/h时,侧吹气流穿透距离较小,熔池中心处存在搅拌死区,不利于熔池内冶炼反应的充分进行;双枪对喷,单枪流量为1.07 Nm3/h 和1.42 Nm3/h 时,两股侧吹气流弯曲段能够汇聚合拢,汇合搅动使得喷枪位置切面处熔体搅动较为充分,有利于熔池内反应的充分进行。

图7 双枪对喷,不同气体流量情况下侧吹炉内气流穿透及搅动情况

图8 表明,14 支喷枪喷吹,单枪流量为0.71 Nm3/h 时,侧吹气流对熔池的搅动较不充分,存在较多搅拌死区,不利于熔池内冶炼反应的充分进行;14支喷枪喷吹,单枪流量为1.07 Nm3/h 和1.42 Nm3/h时,侧吹气流能够对喷枪以上熔体进行充分搅动,但总流量为20 Nm3/h(单枪流量1.42 Nm3/h)时,气泡密集区较多,导致侧吹炉内乳化现象严重,控制不当可能会出现较严重的泡沫渣。

图9 为矩形侧吹炉原型虹吸出铅口,以及由虹吸口前方观察侧吹炉水模型14 支喷枪喷吹时的气流穿透及搅动局部图。图8 和图9 表明,侧吹气流对喷枪以下区域的搅动较弱,侧吹炉内喷枪以下熔池处于宏观安静区,这有利于渣金分离。需要指出的是,宏观安静区并非完全静止状态,通过PIV 粒子图像测试可知,喷枪以下熔体也存在较小的流动速度。

图9 侧吹炉内气流穿透及搅动局部图

3.5 模拟结果对实践设计的指导

根据水模型模拟实验结果,针对圆形侧吹炉和矩形侧吹炉的设计可提出如下建议。

1)侧吹气流穿透距离与熔池液面高度、喷枪高度等因素无关,喷枪浸入深度的影响作用不大,因此设计时无需考虑这些因素对气流穿透和气流搅动的影响,主要考虑工艺条件。

2)圆形侧吹炉水模型,单枪出口截面积约80 mm2、单枪气量约160 Nm3/h 情况下,侧吹气流穿透距离约540 mm;此外,根据笔者的研究[8],圆形侧吹炉喷枪数量建议设置为3 支,可实现对炉体的充分搅动。

3)矩形侧吹炉原型条件为单枪流量355 Nm3/h,气流穿透距离约1 200 mm 情况下,模拟结果表明可对熔池进行充分搅动,有利于炉内反应充分进行;但局部由于现场条件限制,未均匀设置侧吹喷枪,由图9 可知,导致侧吹炉侧吹气流对局部区域的熔池搅动非常不充分,因此侧吹炉喷枪布置应尽量均衡布置,避免出现大量搅动不充分区域。

4 结论

侧吹气流穿透距离和搅动情况是侧吹炉体和喷枪设计中的关键数据指标,影响侧吹炉宽度设计和喷枪结构设计。本文采用水力模型实验对喷枪浸入深度、喷枪高度、熔池液面高度、喷枪孔径和气体流量等因素对侧吹气流穿透距离和熔池搅动情况的影响进行了研究,得到如下结论。

1)侧吹气流穿透距离与熔池液面高度和喷枪高度的变化无关,侧吹喷枪浸入深度影响气流穿透距离,但影响作用较小,气流穿透距离变化幅度远小于喷枪浸入距离的变化幅度。

2)侧吹气流穿透距离主要与气流出口速度有关,因此喷枪孔径和气体流量变化对侧吹气流穿透距离的影响较大,穿透距离随气体流量增加而变长,随喷枪孔径减小而变长。

3)气体流量还会影响炉内熔池流动和熔池搅动情况,进而影响熔池内冶炼反应的充分进行。流量较小时,气流穿透距离较小,熔池中心存在搅拌死区,侧吹气流熔池搅动不充分,不利于熔池内反应的充分进行;流量较大时,侧吹气流能够对熔池进行充分搅动,但流量太大超过合理值时会导致炉内乳化现象严重。

水模型实验获得的定性和半定量结果可以为侧吹炉设计和优化提供指导建议,满足工艺条件前提下,通过合理的炉型、喷枪结构及排布设计和气体流量选择,有利于侧吹炉内形成充分的流动场和搅拌动力场。