电子废弃物中金属铜和贵金属火法处理现状

徐洪傲,张 鑫,余 彬,高 荣,杨 斌,赵立恒,许安玲

(楚雄滇中有色金属有限责任公司,云南楚雄 675000)

电子废弃物也称为电子垃圾,主要是指达到使用寿命而报废的或在使用过程中因外界因素丧失使用功能的电子产品,包括生产领域电子产品加工制造过程中产生的各类废品和废料,以及生活领域产生的各类报废通信设备、计算机、打印机、家用电器、精密电子仪器仪表等[1-2]。据相关数据统计,经济的快速发展和人们消费能力的不断提升使我国电子废弃物增长率持续保持在4%以上,预计2030年我国报废电子电器的数量将达到1.516 2 ×107t[3-4]。这些电子废弃物中含有的铜、金、银等多种有价金属含量与天然矿石等一次资源相比,金属品位更高,提炼难度相对较低,是典型的城市矿山。针对火法冶金在回收二次金属资源中表现出的处理量大、便于工业化大规模生产、工艺及设备相对简单、原料普适性高等优点,本文综合性地对火法从电子废料中回收金属铜、贵金属及电子废弃物火法处理过程中烟气处理等工艺现状进行总结归纳。

1 电子废弃物中有价金属

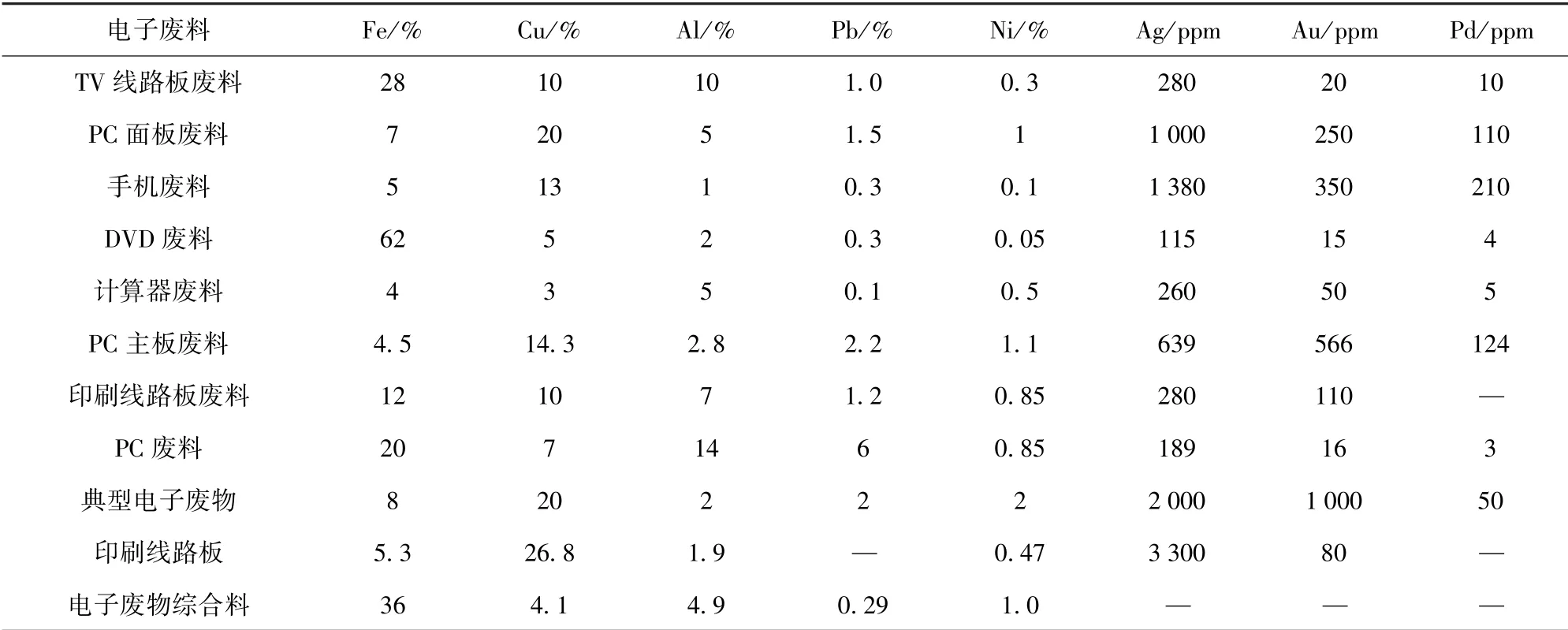

电子废弃物的基本组成主要为以金属及合金为主的无机成分和以塑料为主的有机成分两部分,含有约40%的金属、30%的塑料、30%的难熔氧化物,其中基本金属占废料总量的39%左右[5]。除用于结构及部件的铁及铁基合金外,铜是电子产品中用量较多的金属之一,主要集中在电子元器件及变压器的线圈上;锡、铅等主要作为合金焊料用于电路板元件的焊接;由于贵金属自身物理化学特性决定的良好化学稳定性和优良传导性,因此在线路板元件焊接处、继电器、传感器等位置会添加一定量的金、银、铂等贵金属。此外为了增加电子产品中线路板的抗氧化性能、抗高温性能以及阻燃性能,通常会在线路板的覆盖膜中添加少量的镉、铬等重金属元素以及阻燃剂溴化物[6]。部分电子废弃物中主要有价金属含量如表1所示[7]。

表1 部分电子废物中的主要有价金属含量

2 电子废弃物的回收过程

根据电子废弃物的回收处理方式可将其回收处理过程分为三个层面[8-9]:①以个体回收为主的二手电器市场对具有使用价值的报废电子产品翻新后整体回收;②以零售和制造商为主的以旧换新和政府补贴政策下对报废电子产品拆解得到的完好零部件加以回收使用;③传统回收模式与创新回收模式下对组成电子废弃物的有价金属和塑料、玻璃等进行分离富集的综合回收利用。人工维修或翻新仅能在一定程度上有限延长电子产品或元器件的使用寿命,无法从源头做到资源的可持续发展,并不能从根本上解决电子废弃物的资源化综合回收利用的难题。因此,现阶段最为关注的还是电子废弃物中有价组分的资源化循环利用。

电子废弃物资源化综合回收利用的基本思路是通过物理手段去除或分离有害杂质,保留并提高有价组分的比例,再通过化学手段对其中的金属进行富集提纯,达到资源的循环利用,常规回收流程包括拆解、破碎、分选、冶炼四个阶段[10]。机械或人工拆解的主要目的是对其中的可用部分进行回收,分离出无用部件;拆解后的机械破碎过程目的是降低原料尺寸,增大物料颗粒比表面积,提高下一步冶炼过程的金属综合回收率;分选通常采用重选、浮选等方式对破碎后的原料进行物理富集以进一步提高金属品位;冶炼则是电子废弃物中有价金属发生化学富集的主要过程,也是电子废弃物中金属回收的主要手段,目的是通过火法或湿法等冶金工艺使金属与杂质有效分离并提高金属的纯度。

3 电子废弃物中金属铜的回收工艺

铜在电子行业的制造加工过程中应用广泛,是电子废弃物中含量较高的有价金属元素之一。火法回收技术是目前从含铜废料中回收金属铜应用较为广泛的方法之一,常用作含铜二次资源的二级处理。火法回收技术的主要原理是在铜冶炼炉内利用电子废弃物中金属和非金属的高温性能差异,在炉内高温条件下使电子废弃物中的金属和非金属熔融分离,低熔点的非金属物质形成气体或烟尘逸出熔炼体系之外,部分杂质金属则与加入的熔剂造渣以熔渣形式浮于铜液上层,渣铜分离后继续采取火法精炼或电解等方式将金属铜提纯[11]。

根据原料品位及成分差异,目前国内外含铜电子废料火法处理工艺大体可分为三种。第一种是将高品位含铜废料直接加入精炼炉精炼成阳极铜的一段法处理工艺;第二种是将含锌或铅锡高的含铜废料熔炼成黑铜或粗铜,再精炼成阳极铜的二段法工艺;第三种是将废杂铜先熔炼脱除大部分锌产出黑铜,再吹炼脱除黑铜中的铅锡等杂质成为粗铜,最后精炼成阳极铜的三段法工艺。三种工艺各有优劣,具体采用何种工艺需根据原料特性及冶炼企业自身实际进行选择。从世界范围内来看,部分西方发达国家及日韩等国依托先进完善的大型综合铜冶炼厂,采用先进的富氧熔池熔炼工艺搭配矿物原料或单独对电子废料进行处理,典型代表有Ronnskar 冶炼厂的卡尔多炉熔炼工艺[12]、Hoboken 冶炼厂的艾萨熔炼工艺[13]、Kosaka 冶炼厂的奥斯麦特熔炼工艺[14]等。虽然西方发达国家电子废弃物回收工艺成熟,但关键技术封锁较为严密,目前国内也尚未形成完善而成熟的可大规模推广应用的处理工艺,因此,电子废弃物科学、高效的资源化处置工艺仍备受关注。

国内电子废弃物资源化回收起步较晚,但近年来在国家政策及社会发展的不断推动下,相关企业和学者对此作了大量研究,并取得了一定的成绩。中国瑞林工程技术有限公司[15]采用自主研发设计的NRTS 炉处理含铜8%~15%的电子废料-精矿混合料,采用富氧熔炼工艺产出品位≥90%的粗铜,粗铜回收率98%以上,但该工艺需对物料成分、渣型进行调控。张家源[16]以废渣、电子废料等低品位废杂铜混合料为原料,采用奥斯麦特炉经加料→熔炼→出铜→还原→除渣等5 步工艺得到了品位在98%以上的粗铜。奥斯麦特炉在低品位废杂铜处理方面具有原料适应性强、熔炼强度高、自动化程度高等优点,但需对物料粒度进行控制,且存在炉寿偏短、生产成本偏高的缺点。昆明理工大学欧福文[17]研发了低品位废杂铜顶吹转炉富氧熔炼及吹炼技术,以配入精炼渣的低品位废杂铜为原料,生产出了品位大于95%的粗铜。该法工艺流程简单,但产品杂质较高、转炉炉寿偏短、生铁单耗偏高。广西有色再生金属有限公司[18]以废杂铜为原料进行火法冶炼生产高纯阴极铜,根据废杂铜品位采用不同的冶炼工艺,品位90%以上的高品位废杂铜采用一段法直接进入精炼炉精炼生产阳极铜,铜品位90%以下的低品位废杂铜采用二段法先吹炼成粗铜再精炼成阳极铜,阳极铜经电解后得到高纯阴极铜。江铜贵溪冶炼厂[19]采用卡尔多炉工艺处理含铜品位>70%的废杂铜物料,其主要工艺为加料、熔炼、出渣、吹炼、出铜等5 个步骤,卡尔多炉废杂铜冶炼工艺年产5 万t 粗铜,产出的粗铜品位可达到98%以上。大冶有色金属集团控股有限公司[20]采用澳斯麦特炉对预处理后的含铜废印刷电路板进行了探索试验,实现了废印刷电路板中铜资源的有效回收,拆除铝合金散热片的废电路板被装袋匀速从进料观察孔加入澳斯麦特炉中,废电路板与总抛料量的占比小于1.34%,经效益测算后每处理1 t 废印刷电路板的利润可达223 元。

4 贵金属的回收利用现状

根据相关研究报道,随意收集的1 t 电子废料,可提炼出0.05 kg 黄金、40.8 kg 铁、150 kg 铜、30 kg铅、2.5 kg 锡、19 kg 镍、10.0 kg 锑[21],而1 t 手机、电脑等产生的废旧电路板中可提炼出的黄金高达0.453 6 kg[22],仅这0.453 6 kg 的黄金就价值18.36万元。从电子废弃物中提取贵金属具有优良的经济效益,其中含有的贵金属价值便远高于其回收成本,甚至部分学者表示贵金属才是推动电子废弃物资源化回收的主要经济动力[23]。

目前火法冶金技术广泛用于从废通讯器材类电路板中回收金、银,该技术也是最早从电子废料中提取贵金属的技术。电子废料中贵金属火法回收的技术思路是在重金属(如铜、铅、镍等)冶金工艺的基础上进行的,其原理是在铜冶炼炉或铅冶炼炉内,在高温下物料发生氧化还原使其中的金属与杂质相互分离,贵金属与金属铜或铅形成合金,含贵金属的合金经进一步熔炼或精炼后使贵金属与贱金属分离,火法回收贵金属的综合回收率一般可达95% 以上[24]。电子废料经火法处理后,贵金属与贱金属有效分离,但通常难以得到较为纯净的金属,因此往往还需结合湿法进行提纯。湿法浸出回收废弃线路板中贵金属的方法很多,浸出剂包括传统的王水、氰化物等和较为新型的硫脲、硫代硫酸盐、石硫合剂等,浸出原理及工艺流程相对完善,在工业上也取得了较好的实际生产效果[25-27],本文对贵金属的湿法提纯不做过多介绍。

5 火法处理过程中的烟气治理

电子废弃物火法熔炼过程中,虽然已有报道显示[28],当熔炼温度大于1 300 ℃时,电子废弃物和低品位废杂铜火法处理过程中不会产生二噁英。但由于冶炼炉内垂直温度分布不均,熔炼时块状有机废料在炉膛上部容易发生低温裂解与不完全燃烧,产生的黑烟中通常含有一定量的二噁英、呋喃等恶臭毒害成分[29]。此外,当入炉电子废料-精矿/精炼渣等混合料成分复杂时,产生的烟气成分与常规矿物冶炼烟气成分差异较大,产生的烟尘具有粒度细、黏性大、腐蚀性强等特性,使其下一步的处理和回收更加困难[30]。因此,电子废料火法处理过程中必须加强烟气治理,严格控制尾气排放。

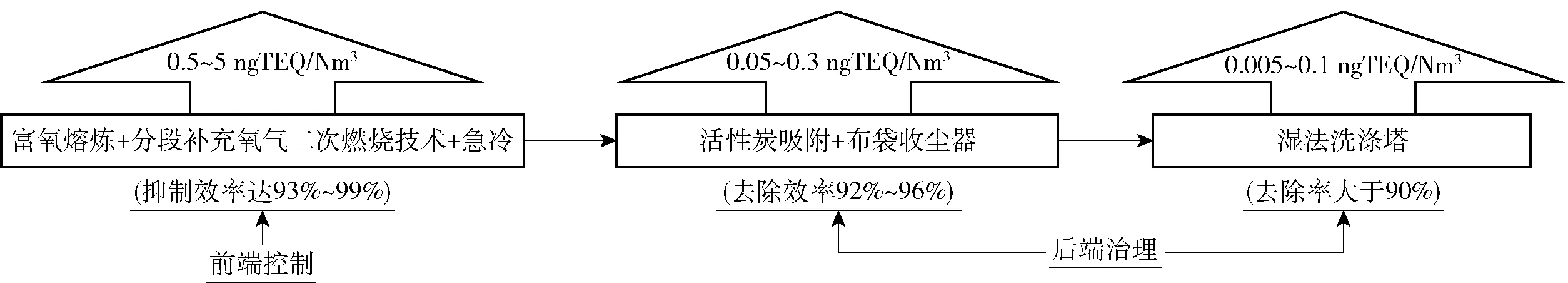

目前国内部分企业和学者对电子废料火法处理过程中烟气治理,尤其是毒害物质二噁英的处置与减排做了系统深入研究,取得了良好的效果。曾华星等[31]对电子废料富氧熔炼过程中二噁英形成和控制机理进行了研究,提出了“富氧熔炼+分段补充氧气二段燃烧技术+急冷脱酸塔+活性炭喷射系统+布袋除尘器+洗涤塔”的方法(图1),通过前端控制和后端治理的双重方式有效防治了二噁英的产生和排放,是国内首家大规模废旧线路板及再生资源综合利用较为前沿的二噁英防治技术,该法可将二噁英排放浓度控制在0.1 ngTEQ/Nm3以下。

图1 电子废料富氧熔炼过程二噁英控制流程图

艾元方等[32]针对电子废料熔炼时因炉膛上部温度低而导致有机废料低温裂解与不完全燃烧的现象,研发了一种“旋流燃烧、低压引射补风、湍流扩散燃烧和高温均匀燃烧”的L 形组合式电子垃圾焚烧炉,对粉末状电子垃圾进行完全燃烧和有毒有害尾气的完全氧化处理。该炉由卧式炉和圆筒状立式炉组合而成,电子废弃物中铜铅金银等金属回收率可达到98%以上,尾气排放达到国家危险废物焚烧污染控制标准要求。李春堂[33]对广东清远地区鼓风炉焚烧电子废料烟气处理过程进行了研究,采用鼓风炉处理废旧电路板时需对产生的高温烟气进行严格的净化处理,烟气净化分为升温-快速降温-中和净化酸性气体脱去硫、氯-烟气脱水除湿-加活性炭吸附二噁英-布袋收尘-烟囱排放等阶段进行,为严防二噁英污染,烟气净化系统还设立了二燃室,进一步促使二噁英彻底分解,尾气排放达到国家标准要求。

6 展望

改进的火法冶金工艺大多采用流态化强化冶炼技术,在二次金属资源回收方面具有独特优势。火法冶金工艺从电子废弃物中回收金属铜和贵金属具有处理量大、原料适应性强、金属回收率高等优点,是当前规模化处理电子废弃物较为先进而且实用的工艺。目前我国面临着国内大量电子废弃物产生和电子废弃物综合回收处理体系相对不完善的双重压力。大量的研究结果表明,通过火法冶金综合回收电子废弃物中的有价金属是现实可行的,但目前国内电子废弃物分类回收预处理阶段的体系尚不健全,大量资源难以统一集中导致电子废弃物处理难以产业化、规模化,且电子废弃物火法处理过程中产生的废渣、废气等带来的环保压力和处理过程中有毒有害物质的控制措施也是制约电子废物综合回收的原因。因此,不断完善消费者、生产者、回收者共同参与的回收体系是提高社会废旧电子电器产品高效利用的前提,研发新的设备和工艺技术是电子废弃物高效回收处理的保障,成熟可行的先进工艺技术和产业化、规模化的现代化处理才能实现电子废弃物的科学高效回收,实现经济效益和环境效益的双赢,达到经济效应和社会效应的平衡。

——庆祝中国共产党成立一百周年贵金属纪念币展