S31608不锈钢弯头在四氯化硅冷氢化工艺中的失效分析

李爱民,曾晓国,2,万 烨,2

(1.中国恩菲工程技术有限公司,北京 100038;2.洛阳中硅高科技有限公司,河南洛阳 471023)

多晶硅是信息产业和太阳能光伏发电产业的关键原材料,全球多晶硅产业化生产工艺有三氯氢硅氢还原法(又称改良西门子法)和硅烷流化床法两种工艺,前者占世界总产能的95%,是多晶硅生产的主流工艺[1-2]。改良西门子法制备多晶硅会产生大量副产物四氯化硅,主流工艺利用冷氢化技术将四氯化硅转化为生产多晶硅的原材料——三氯氢硅。该技术既可以回收利用四氯化硅降低生产成本,又可以实现物料的闭路循环,避免污染环境[3-4]。

四氯化硅冷氢化工艺中,反应后气体温度为500 ℃左右,经过与进料换热后逐步降至130 ℃左右。该降温流程中,在200 ℃以上的温度区间,管道不容易出现泄漏,但是在140~200 ℃区间,管道经常出现裂纹导致泄漏,尤其是在弯头焊缝处。四氯化硅冷氢化工艺的反应产物为三氯氢硅、二氯二氢硅以及大量未反应的四氯化硅及氢气,这些物料大部分易燃易爆,如果发生泄漏,极易造成严重的安全生产事故。本文依托实际生产线,重点对S31608不锈钢材质弯头在四氯化硅冷氢化工艺中的失效形式及原因进行了研究分析。

1 失效情况概述

本试验在某多晶硅企业的四氯化硅冷氢化生产线上进行,S31608不锈钢弯头使用部位在氢化反应器出口管道处,工况条件为:正常生产温度140~200 ℃,压力2.0 MPa,气体流量15 000 Nm3/h,介质为气体,主要成分(摩尔分数)为H2(60%)、SiHCl3(10%)、SiCl4(30%)等,并含有一定量的细硅粉(30~100 目)。冷氢化系统运行30~60 d 后,管道弯头处会出现物料泄漏现象,弯头表面出现轴向和径向裂纹。管道弯头泄漏故障见图1,弯头裂纹打磨后见图2。

图1 管道弯头泄漏故障现场

图2 弯头裂纹打磨后照片

2 裂纹形貌与化学成分分析

2.1 裂纹外观形貌分析

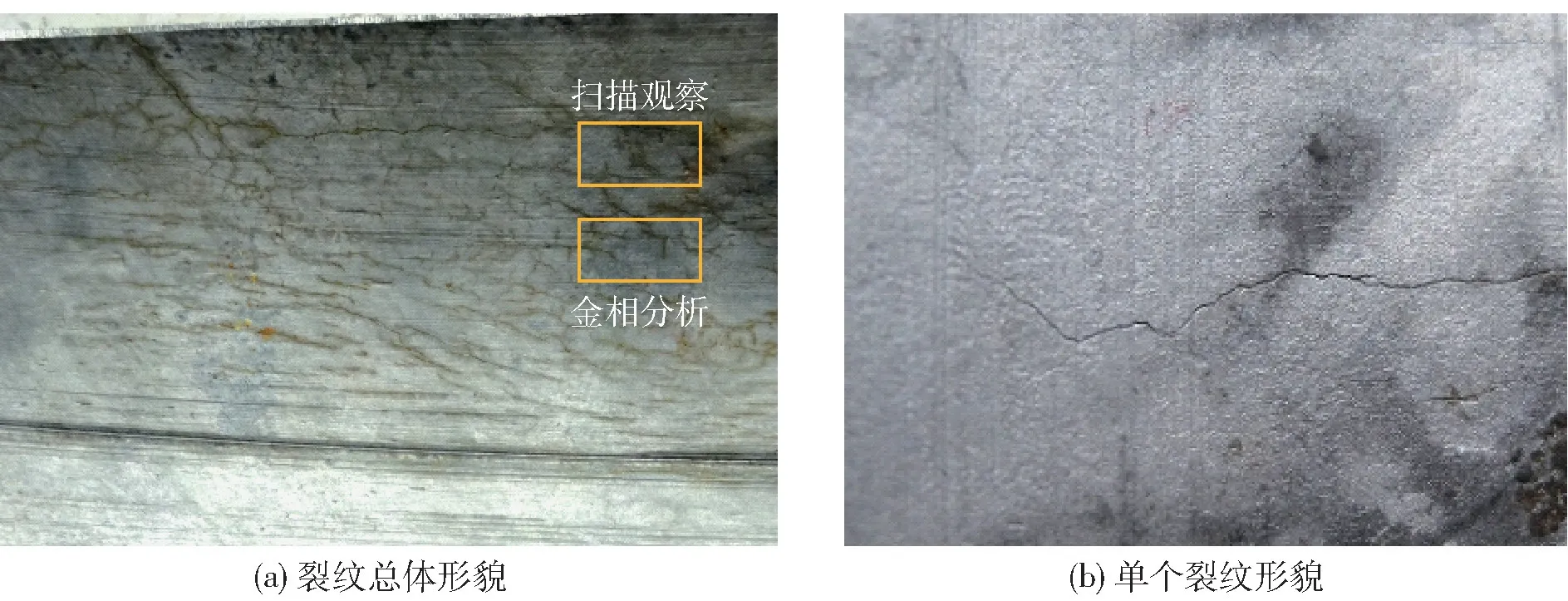

采用线切割截取扫描电镜观察试样和金相试样,图3为弯头裂纹的外观形貌图,取样位置如图3(a)所示,单个裂纹形貌如图3(b)所示。将切取的扫描电镜观察试样沿裂纹人工打开,然后在扫描电子显微镜下进行断口分析。主要检测仪器包括ZEISS Observer.Z1m 金相显微镜、 FEI Quanta 650FEG 扫描电子显微镜、ICP 全谱直读等离子体发射光谱仪等。

图3 弯头裂纹外观形貌图

从图3 可以看出,弯头内壁裂纹主要呈径向分布,裂纹较细,部分径向裂纹有分叉现象,内壁未发现明显腐蚀坑,弯头外壁未发现肉眼可见裂纹,局部区域有摩擦、磕碰迹象。而从单个裂纹形貌可以看出,裂纹形态不规整,延伸长度较长,而且局部也有分叉现象。

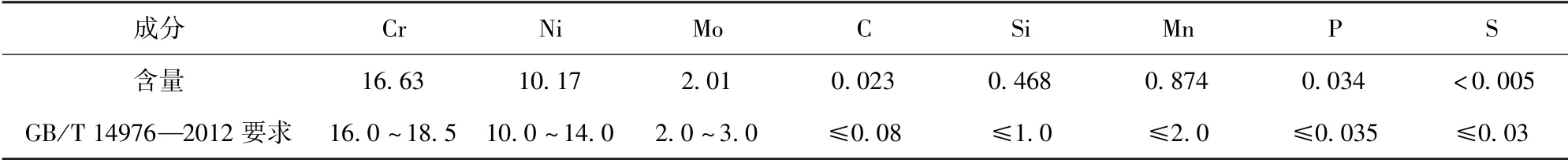

2.2 化学成分分析

为避免管道因材料本身质量问题而产生裂纹,对泄漏的弯头用光谱仪进行化学成分分析,结果见表1。从表1 可以看出,弯头中C 含量较低,达到了S31603 不锈钢的要求,其他化学成分符合GB/T 14976—2012 中对S31608 奥氏体不锈钢的成分要求,但是Ni 元素、Mo 元素含量均接近标准下限,P含量接近标准上限。

表1 泄漏元件的化学成分分析及标准要求 %

3 金相分析

3.1 抛光态形貌

所取试样经研磨、抛光后,采用金相显微镜观察抛光态形貌。抛光态宏观形貌如图4(a)所示,裂纹宏观走向与弯头壁厚方向垂直,且可推断裂纹由内壁向外壁扩展,呈树枝状分布;由图4(b)可知,裂纹尖端存在较明显的分叉。

图4 裂纹金相形貌

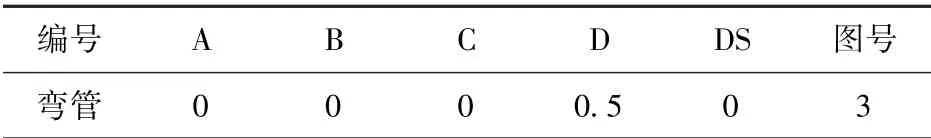

参照GB/T 10561—2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》附录A(规范性附录)的A、B、C、D 和DS 夹杂物的ISO 评级图,对弯管横截面进行夹杂物评定,夹杂物形貌如图5所示,评定结果见表2。分析结果表明,夹杂物含量不高。

图5 夹杂物(100 倍)

表2 夹杂物评定结果

3.2 侵蚀态形貌

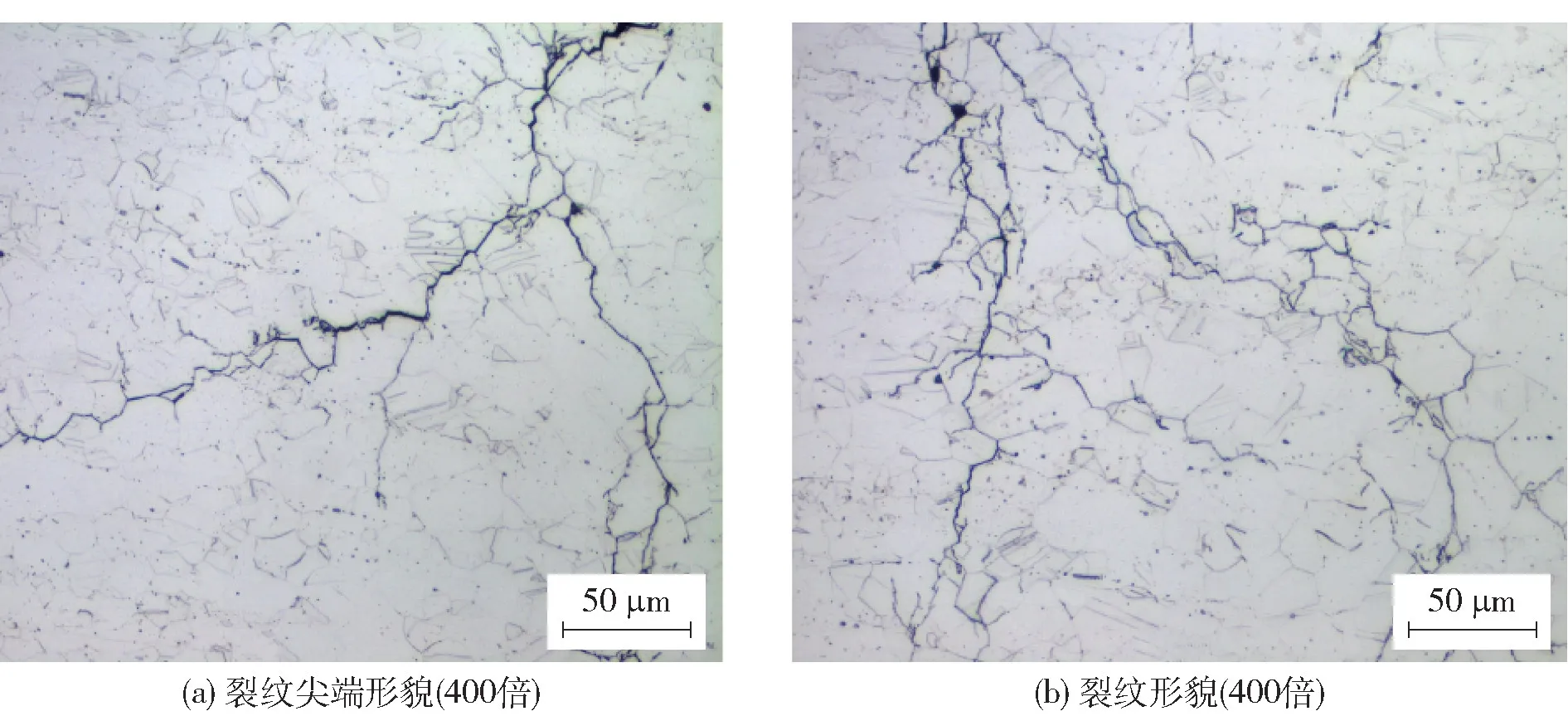

经王水腐蚀后,在ZEISS Observer.Z1m 金相显微镜下观察试样侵蚀态形貌,裂纹主要呈沿晶+穿晶混合扩展,形貌如图6所示。

图6 裂纹形貌

金相组织为形变奥氏体,晶界上有粒状物(Cr23C6)析出,晶粒度为10.0 级,见图7。

图7 金相组织

3.3 金相分析讨论

抛光态形貌和侵蚀态形貌分析表明,试样夹杂物、晶粒度未见异常。裂纹宏观走向与弯头壁厚方向垂直,由内壁向外壁扩展,并且裂纹呈树枝状分布,裂纹尖端存在较明显的分叉,属于典型的应力腐蚀裂纹特征[5]。侵蚀后观察裂纹主要呈沿晶+ 穿晶混合扩展。金相组织为形变奥氏体,晶界上有粒状物析出,推断晶界上有碳化物析出。除了由内压产生的薄膜应力外,更多的应力来自制造过程产生的残余应力,如冷加工、焊接、热加工、热处理以及装配过程中引起的残余应力[6-7]。

晶界上Cr23C6的析出,使晶粒边界附近区域形成贫铬区,弱化晶界,当与含氯离子等腐蚀介质接触时,就会引起微电池腐蚀,导致沿晶形貌的应力腐蚀裂纹。此外,研究表明,形变对奥氏体不锈钢的耐蚀性能尤其是应力腐蚀有较大的影响,形变奥氏体不仅加快应力腐蚀裂纹的形核,而且它的选择性溶解促进了裂纹的扩展。因此,弯头中的形变奥氏体对应力腐蚀开裂具有一定的促进作用。

4 扫描电镜分析

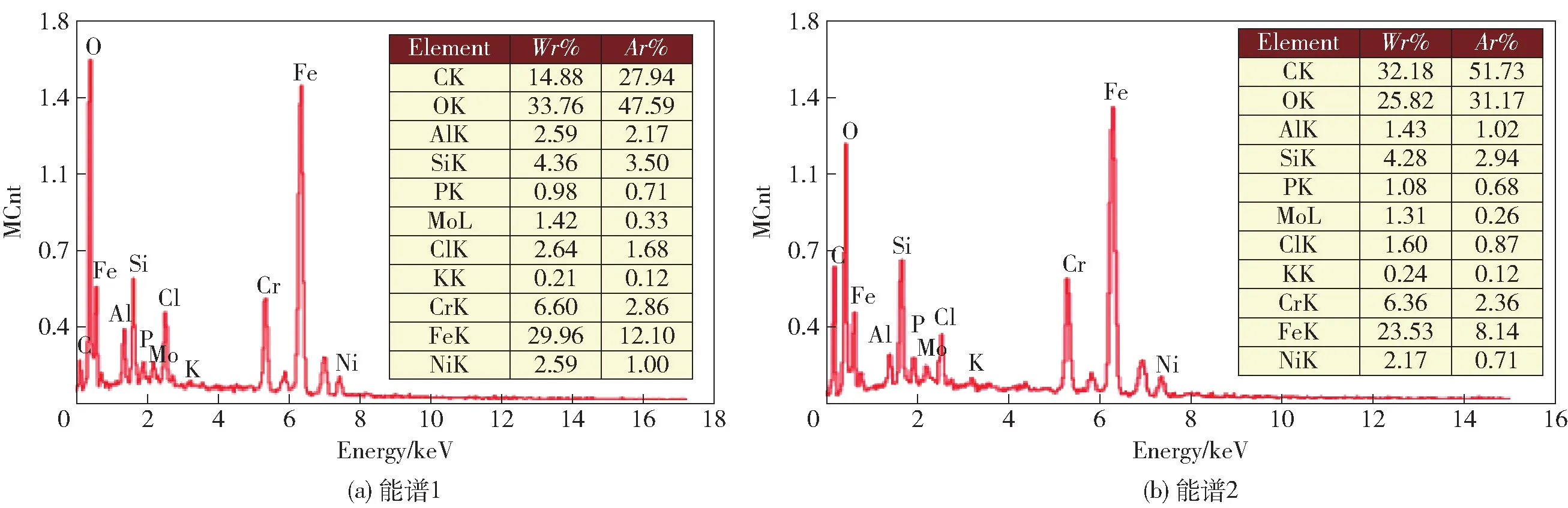

将人工打开后的断口在FEI Quanta 650FEG 扫描电子显微镜(SEM)下观察,低倍形貌见图8(a)。由图8(a)可看出,整个断口大部分区域被腐蚀产物覆盖,没有明显的塑性变形特征,局部区域腐蚀产物发生龟裂现象,见图8(b)。对腐蚀产物进行能谱分析(图9),除了基体元素和杂质元素外,还含有O、Cl、P 元素,腐蚀产物主要成分为氧化物。由此可见,造成弯头腐蚀的介质含有Cl 和P 元素。

图8 断口形貌

图9 能谱

断口经超声波和毛刷清洗后再次在扫描电子显微镜下观察,低倍形貌见图10(a)。局部区域可见明显沿晶断裂特征,晶界面上有明显滑移特征,见图8(b)。观察整个断口,未发现人工撕裂韧性特征。送检弯头金相组织为形变奥氏体,扫描观察断口时可见滑移线,说明该弯头存在一定的变形,并且有较大的加工残余应力。

图10 断口形貌

通过扫描电镜观察,整个断口大部分区域被腐蚀产物覆盖,没有明显的塑性变形特征,局部区域可见明显沿晶断裂特征,晶界面上有明显滑移特征。观察整个断口未发现人工撕裂韧性特征。对断面进行能谱分析,Cl 元素含量较高,达到2.64%。对奥氏体不锈钢来说,在有Cl-的环境中,Cl-会选择性地吸附在不锈钢的表面,破坏不锈钢的钝态而进行选择性的腐蚀[8]。Cl-的半径非常小,且穿透力极强,很容易在贫铬区等薄弱处吸附,排挤掉表面膜中的氧离子[9],并在溶解时形成FeCl2,逐渐形成闭塞电池,恶化腐蚀环境,从而在膜中形成孔隙,而孔隙在应力集中处易形成裂纹源,产生微裂纹。

腐蚀产物中存在一定量的P、Cl 元素,产物可能为磷酸盐、偏亚磷酸盐、AlCl3、Si、CuCl2和CrCl3等成分。在磷酸中,碳钢一般表现为局部减薄和全面减薄,杂质C1 促进腐蚀;不锈钢材料表现为晶间腐蚀特征,杂质C1 促进腐蚀,影响腐蚀的主要因素有磷酸浓度、温度和杂质等[10]。P、Cl 在高温下可以生成PCl3和PCl5,PCl3和Cl 进一步反应生成PCl5。PCl3的沸点为76 ℃,当温度高于76 ℃时,相态为气态,不会沉积到管道内壁;PCl3露于空气中能吸湿水解,生成偏亚磷酸和氯化氢。PCl5在162 ℃升华,部分分解,在300 ℃时全部分解成氯气和三氯化磷,在潮湿空气中水解成磷酸和氯化氢。由于该不锈钢弯头工作温度在140~200 ℃,存在PCl5沉积条件;同时腐蚀产物中有磷酸盐和偏磷酸盐,也说明有存在PCl5的可能性;以上分析说明,介质中的Cl 与PCl3反应,在相对低温时形成PCl5。

5 结论

四氯化硅冷氢化工艺中,弯头焊缝处易出现裂纹导致泄漏,大部分泄漏气体易燃易爆,易造成严重的安全生产事故。本文依托实际生产线,对S31608不锈钢材质的弯头在四氯化硅冷氢化工艺中失效形式及原因进行了研究分析,得出以下结论。

1)S31608不锈钢弯头的化学成分符合GB/T 14976—2012 中S31608 奥氏体不锈钢的成分要求,但是Ni 元素、Mo 元素含量均接近标准下限,P 含量接近标准上限。

2)弯头的失效形式主要为应力腐蚀开裂,内壁向外壁扩展。开裂的外因包括:弯头内壁接触含Cl腐蚀性介质;加工产生残余应力;内压产生的薄膜应力叠加。内因是弯头晶界上有析出和形变组织。

3)应力除了内压产生的薄膜应力外,更多的是来自制造过程产生的残余应力,如冷加工、焊接、热加工、热处理以及装配过程中引起的残余应力。送检弯头金相组织为形变奥氏体,扫描观察断口时可见滑移线,说明该弯头存在一定的变形,并且会有较大的加工残余应力。

4)弯头的失效也存在一定的晶间腐蚀,有两种可能:一是生产过程中生成PCl5导致了腐蚀开裂,同时在开车时随着温度的升高,磷酸和偏磷酸不断浓缩,形成高温、高磷酸浓度环境,Cl 离子在不锈钢内壁形成晶间裂纹,导致不锈钢的晶间腐蚀开裂;二是出现泄漏,停车检修时,空气中的水分与氯硅烷接触产生氯离子,在弯头表面产生腐蚀点,与弯头中的残余应力一起,造成弯头材料的晶间腐蚀和应力腐蚀。

5)弯头工作温度为140~200 ℃,存在PCl5沉积条件,同时腐蚀产物中有磷酸盐和偏磷酸盐,这说明介质中的Cl 与PCl3反应,在相对低温时形成PCl5。

综上所述,S31608不锈钢弯头失效的主要原因是腐蚀和应力。弯头晶界上有析出和形变组织导致其耐腐蚀性能下降,弯头断口上存在含Cl 的腐蚀性介质,能够溶解覆盖在表面的保护膜,在加工产生的残余应力以及工作应力等作用下,产生应力腐蚀开裂。