PFI及超声波预处理对阔叶木溶解浆纤维性能及其黄化过程的影响

史传菲 张红杰,,* 程 芸 朱荣耀 张文晖

(1.天津科技大学轻工科学与工程学院,天津市制浆造纸重点实验室,天津,300457;2.中国制浆造纸研究院有限公司,北京,100102)

溶解浆作为生产纤维素衍生物的原料,其下游产品如黏胶人造丝、纤维素酯和醚等材料由于其绿色可再生引起人们广泛的关注[1]。据统计,全世界70%的溶解浆用于制造黏胶纤维[2]。其中,在黏胶纤维生产过程中,溶解浆的Fock 反应性能是关键的质量参数。它主要是指溶解浆与溶剂二硫化碳(CS2)的反应能力,具体指每个纤维素葡萄糖单元上的羟基与CS2发生黄化反应生成纤维素黄酸酯的能力[3-4]。但是整个黄化反应十分复杂,其目标反应如式(1)和式(2)所示。

黄化反应同时还存在许多副反应,例如:部分CS2与碱纤维素中的游离NaOH 反应,生成Na2CO3、Na2CS3和Na2S[5]。并且由于CS2是一种有毒和易燃的气体,在生产过程中会对人体及自然环境造成不可逆转的危害。因此,如何降低反应过程中CS2的消耗及提高纤维反应性能成为当前溶解浆黄化过程的主要研究方向之一[6-7]。

溶解浆纤维黄化过程主要是纤维素与NaOH形成碱纤维素,再和CS2生成纤维素黄酸酯,最后溶于碱液的过程。在此过程中,经过不同预处理的溶解浆纤维,其纤维形态及自身性能发生很大改变,进而对黄化反应不同阶段的纤维状态及溶解性能产生直接影响。目前用于提高溶解浆纤维反应性能的方法有机械处理、生物酶处理、离子液体处理、化学处理等,这些方法主要是破坏纤维的初生壁以增加纤维孔隙度,促进溶剂渗透;降低半纤维素含量,减少黄化过程CS2的消耗及副产物的产生;降低纤维素聚合度使其暴露更多羟基,使溶剂与纤维充分反应等[3,8]。例如:利用纤维素酶预处理溶解浆纤维,提高其反应活性/可及性、调控纤维黏度和相对分子质量[9-12];通过机械预处理改变纤维形态、增大纤维孔径和比表面积、增加游离羟基,使得纤维可及度增加,从而溶解性能提高[13-14]。截至目前,相关研究者更多地关注溶解浆纤维的预处理手段对其反应性能的影响,没有考察纤维的黄化反应历程,对其黄化过程中纤维形态及相关性能的变化缺少探究。

通过对经两种预处理(PEI 磨浆预处理、超声波预处理)的阔叶木溶解浆纤维的自身性能和形貌特征进行研究,分析黄化反应中纤维溶解过程及其形貌变化,探究纤维素结晶度及纤维孔隙结构对其反应性能的影响,为进一步分析溶解浆纤维的溶解历程提供理论依据。

1 实 验

1.1 实验材料与设备

阔叶木溶解浆浆板,山东某公司。氢氧化钠(NaOH),天津市化学试剂一厂。二硫化碳(CS2),山东西亚化学工业有限公司。淀粉,天津市江天化工技术有限公司。碘化钾,天津市津科精细化工研究所。重铬酸钾,天津市致远化学试剂有限公司。盐酸,天津市化学试剂一厂。硫酸,天津市化学试剂一厂。硫代硫酸钠,天津市江天化工技术有限公司。铜乙二胺溶液,中国制浆造纸研究院有限公司。

Hamar-NorwayPFI磨浆机,德国HAMJERNMASKIN公司。71-03-04-0002 鲍尔筛分仪,美国TMI 公司。宁波新芝JY99-IIDN 超声波细胞粉碎机,北京东南仪诚实验室设备有限公司。SHA-2A 低温水浴振荡器,金坛市精达仪器制造有限公司。L&W Fiber Tester纤维形态分析仪,瑞典Lorentzen & Wettre 公司。光学显微镜,德国CARL ZEISS JENA 公司。Autosorb-IQN 表面和孔径分析仪,美国Quantahrome 公司。D8 advance X射线衍射仪,德国布鲁克AXS公司。

1.2 实验方法

1.2.1 PFI预处理

首先对阔叶木溶解浆浆板进行疏解,之后使用鲍尔筛分仪对纤维进行筛分处理,取R50 纤维(截取在50 目网上的纤维)作为本实验的原材料。取30 g R50 绝干浆纤维,调节纸浆浓度为10%,使用PFI 磨浆机进行机械处理(以下简称PFI 预处理),调整打浆间隙至0.35 mm,去掉重铊(不载重),磨浆转数分别为0、3000、5000 转。然后将预处理后的纸浆样品在恒温恒湿环境中风干,备用。

1.2.2 超声波预处理

将筛分后收集的R50纤维在超声波细胞粉碎机中进行处理(以下简称超声波预处理)。超声波频率固定在25 kHz,冰水浴中以1.5%的纸浆浓度进行10 min超声波处理,调节超声波功率为360、450、540 W。然后将预处理后的纸浆样品在恒温恒湿环境中风干,备用。

1.3 纤维形态及性能分析

1.3.1 纤维形态分析

将0.05 g 的风干纤维置于含有玻璃珠的玻璃瓶中震荡使纤维分散,然后采用纤维形态分析仪对纤维的长度和宽度进行检测。

1.3.2 纤维素聚合度测定

参照FZ/T 50010.3-2011 方法,采用铜乙二胺(CED)溶液法测定浆料的黏度,然后根据公式:DP0.905=0.75[η][15],计算出纤维素的平均聚合度。

1.3.3 纤维素结晶度测定

采用X射线衍射仪(XRD)对溶解浆样品的纤维素结晶度进行检测。在氮气保护下用Cu-Kα射线(λ=1.54 Å)进行辐射,扫描衍射角(2θ)的范围为5°~40°,扫描速度为4°/min。

1.3.4 纤维孔容和孔径分析

采用表面和孔径分析仪对溶解浆纤维进行分析,测定纤维样品的比表面积、平均孔径和孔容等。

1.3.5 纤维保水值测定

取0.5 g 绝干浆样品在自来水中浸泡12 h 使纤维充足吸水润胀,然后离心15 min,离心力3000 g。离心后将样品放置于恒质量的称量瓶中,称量后再置于烘箱(105±2)℃干燥。纤维保水值的计算见式(3)。

式中,WRV 为纤维保水值,%;W1为离心后的纤维质量,g;W2为干燥后的纤维质量,g。

1.3.6 纤维碱溶解度测定

根据TAPPI 标准T 235 cm-09[16]对溶解浆纤维进行碱溶解度S10和S18的测定。

1.3.7 纤维反应性能及溶解程度测定

根据田超等人改进的方法[17-18],对溶解浆的Fock反应性能进行测定。首先用NaOH(质量分数9%)处理烧瓶中的纸浆样品,在19℃的摇床中以250 r/min震荡10 min。经NaOH 处理后迅速加入1.3 mL 的CS2,黄化过程持续3 h,然后加入去离子水。用离心管在离心机中以5000 r/min 速度离心15 min,将上清液与未溶解的纤维素分离。将上清液用3 mL 质量分数20%的硫酸中和得到再生纤维素。此后,用20 mL 质量分数68%的硫酸对再生纤维素进行酸化。最后将得到的酸化再生纤维素用0.17 mol/L重铬酸钾溶液处理,然后用0.1 mol/L硫代硫酸钠滴定。

纤维溶解程度的测定按照Fock 反应性能测定方法,测定不同黄化时间下纤维的反应性能即为其溶解程度。

1.3.8 光学显微镜观察

采用光学显微镜对样品进行观察。

1.3.9 纤维表面的扫描电子显微镜(SEM)观察

取少量纤维样品,用导电胶固定于样品台,对样品进行干燥喷金,使用SEM 在10 kV 电压下对样品进行表面形貌观察。

2 结果与讨论

2.1 不同预处理方式对溶解浆性能的影响

为了探究纤维形貌对纤维反应性能的影响,本研究对溶解浆纤维进行PFI 和超声波预处理,并对其Fock反应性能及形貌等进行分析。

2.1.1 不同预处理方式对溶解浆纤维Fock 反应性能的影响

图1为不同预处理方式对溶解浆纤维Fock反应性能的影响。由图1 可知,随着PFI 转数的增加,溶解浆的Fock 反应性能呈上升趋势,PFI 预处理(5000转)的纤维Fock 反应性能为41.24%,较未经处理(38.82%)增加了2.4 个百分点,但其总体上升幅度较小。而超声波预处理(540 W/10 min)的纤维Fock反应性能上升幅度较大,从38.82%上升至49.80%,提升了大约10个百分点。这两种预处理均使得纤维的性能及形态发生变化,进而使纤维Fock反应性能发生改变。

图1 不同预处理方式对溶解浆纤维Fock反应性能的影响Fig.1 Effects of different pretreatments on Fock reactivity of dissolving pulp fibers

2.1.2 不同预处理方式对纤维形态的影响

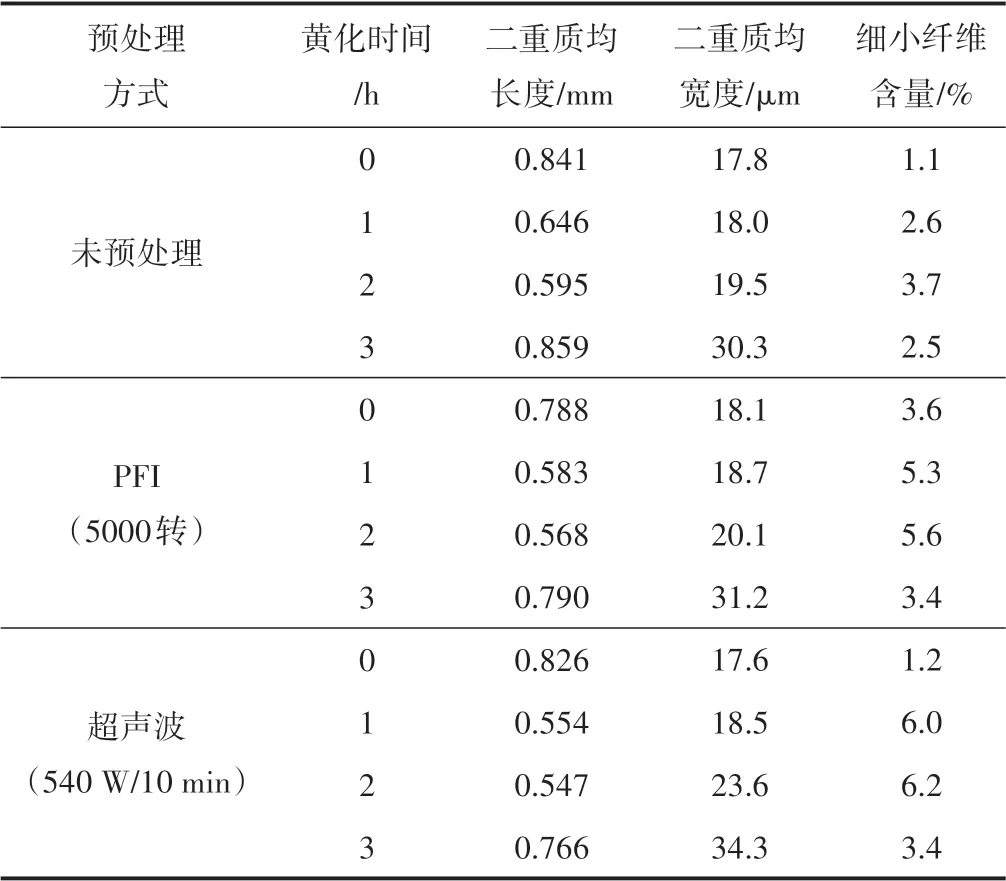

木质纤维是具有一定纤维长度、宽度和纹孔数量特征的物体[19],故物理化学处理对其纤维长度和宽度以及木质素和纤维素含量均有一定影响。表1为不同预处理方式对纤维形态与保水值的影响。

由表1 可知,溶解浆纤维经过不同转数的PFI 预处理后,其纤维二重质均长度和纤维素聚合度呈现下降的趋势。当转数达到5000 转时,纤维二重质均长度较原纤维下降了6%,纤维素聚合度也下降了6%。同时由于随着PFI 预处理程度的增加,纤维自身细胞壁受到剧烈挤压和一定的切断作用,使得纤维长度变短[17,20],细小纤维含量增加;纤维细胞壁内部松动,故其二重质均宽度增加。在PFI 预处理过程中,除了纤维表面发生显著的分丝帚化[21]外,纤维内部还进行剧烈的细纤维化[22],细胞壁内外均暴露出大量羟基,故随着PFI 预处理程度的增加,纤维保水值显著增大。

与PFI 预处理相比,超声波预处理的纤维二重质均长度、二重质均宽度以及纤维素聚合度的变化幅度较小,其变化范围均在3%以内,对纤维形态影响较小。这主要是因为超声波声空化作用对纤维形态作用较弱,仅仅对纤维表面产生轻微的“表面喷流冲击”,使得其表面P 层及S1 层剥落[23],故纤维二重质均宽度轻微降低,而细小纤维含量几乎保持不变。与此同时,纤维外层细胞壁剥落,暴露一定数量的羟基,使得纤维保水值也随其处理程度的增强而增加。

黏胶纤维生产工艺中,碱溶解度S18(低相对分子质量半纤维素的含量)、S10(短链纤维素的含量)通常用来评判溶解浆纤维后续碱溶解度的状况,碱溶解度过高会对溶解浆Fock反应性能造成负面影响。故对未预处理纤维及PFI(5000 转)和超声波(540 W/10 min)预处理后Fock反应性能最好的纤维进行碱溶解度分析。图2 为不同预处理方式对纤维碱溶解度的影响。由图2可知,两种预处理方式的纤维碱溶解度变化较小,略有降低。表明PFI(5000 转)和超声波(540 W/10 min)预处理未对纤维中半纤维素及短链纤维素含量造成较大影响。

表1 不同预处理方式对纤维形态与保水值的影响Table 1 Effects of different pretreatment on fiber morphology and water retention value

图2 不同预处理方式对纤维碱溶解度的影响Fig.2 Comparison of alikali solubility of hardwood dissolving pulp fiber after different pretreatment

表2 不同预处理方式对纤维比表面积、孔容及纤维素结晶度的影响Table 2 Effects of different pretreatment on specific surface area,pore volume and crystallinity of cellulose

2.1.3 不同预处理方式对纤维孔径及纤维素结晶度的影响

从木质纤维的微观结构来看,纤维形态及其多孔结构是不同液体渗透扩散进入纤维细胞壁的物理基础[24-25];纤维表面孔的性质(包括孔径及其分布等),会使水对纤维的渗透过程产生巨大影响[26]。表2 为不同预处理方式对纤维比表面积、孔容及纤维素结晶度的影响,图3 为不同预处理方式对纤维孔隙结构的影响。

由表2 可知,溶解浆纤维经PFI 预处理后,其比表面积逐渐增加(从5.358 m2/g 增加至6.492 m2/g),而孔容变化不大。对于超声波预处理纤维,其比表面积从5.358 m2/g增加至9.503 m2/g,孔容从1.0×10-2cm3/g增加至2.2×10-2cm3/g。超声波预处理纤维的比表面积及孔容的增加值远大于PFI 预处理的。结合图3 分析,溶解浆纤维表面孔的平均直径在10~100 nm 之间,经过预处理后,纤维孔容和孔径均有所增加。PFI 预处理主要是中孔的孔容增加,而超声波预处理主要是中孔与大孔的孔容增加,因此超声波预处理纤维的孔容与比表面积相比PFI预处理增加较多。Hu等人[27]在研究用溶剂对纤维素纤维溶解时发现,溶剂的渗透扩散性能对溶剂进入纤维内部促进纤维溶解有重要影响。由此可知,增大溶剂扩散系数和改善纤维的多孔性对提高纤维反应性能具有重要意义。当超声波功率达到540 W 时,纤维表面薄弱区域会产生裂纹[28],使得纤维的比表面积和孔径增加,极大改善了纤维的多孔性,其反应性能提高。

从表2 还可以看出,随着PFI 预处理程度的加强(转数从1000 转升高到5000 转),纤维素结晶度先增加后降低,这是因为PFI 机械力首先作用于纤维素的无定形区,然后再作用于结晶区[28]所致。然而采用超声波预处理纤维时,随超声波功率的增加,纤维素结晶度持续降低(由82.57%降至76.38%)。纤维素结构中化学键(β-1,4糖苷键)的断裂需要400~1000 kJ/mol能量,而氢键的破坏只需要5~30 kJ/mol的能量[30]。超声波空化产生的能量约为10~100 kJ/mol[31],远小于β-1,4 糖苷键所需能量。因此在超声波作用下,纤维素聚合度只是轻微降低,而氢键会发生断裂,导致结晶度逐渐降低。当超声波功率为540 W 时,结晶度下降6.19个百分点,在此条件下,纤维素结晶区的破坏暴露出更多羟基[32],导致纤维的可及性/反应性增强,这有利于溶解浆纤维的黄化反应。

图3 不同预处理方式对纤维孔隙结构的影响Fig.3 Effects of different pretreatment on the pore structure of dissolving pulp fibers

2.2 不同预处理方式对黄化反应纤维形貌及性能的影响

在溶解浆Fock 反应性能的测定过程中,纤维黄化时间为3 h。随着黄化时间的延长,纤维会发生溶胀和表面溶解,并且表面溶解部分在黄化震荡过程中逐渐溶于溶液,直至反应结束剩下难溶解的少量纤维素。为了进一步探究不同预处理方式对溶解浆纤维形貌及性能的影响,本研究选取未预处理纤维、PFI(5000 转)预处理纤维及超声波(540 W/10 min)预处理纤维为实验对象,对溶解浆纤维黄化反应过程中纤维形态及其性能变化进行较详细的表征,从而分析纤维素纤维在黄化反应过程中的溶解机制。

2.2.1 溶解浆纤维黄化反应时的溶解历程

图4 为未预处理的溶解浆纤维在NaOH/CS2体系中不同黄化反应时间下所观察到的润胀-溶胀-溶解状态,主要分为4 个阶段。第一阶段由图4(a)可见,当刚加入黄化反应试剂时,纤维轮廓清晰可见。第二阶段纤维与溶剂充分接触,溶剂渗透扩散至纤维中,纤维开始发生润胀,直径显著增加,部分出现“鼓泡”(由图4(b)所示)。第三阶段随着黄化时间的延长,溶剂分子与暴露的纤维素分子链开始发生反应,纤维“鼓泡”持续增多且局部鼓泡变大使纤维断裂,导致其复杂网络结构被破坏[33],纤维整体发生溶胀,部分结晶态转变为非晶态,进而呈凝胶状,发生部分溶解(见图4(c))。第四阶段当黄化反应结束时,大部分纤维开始从“鼓泡”处两端断裂溶解,在显微镜下纤维变得“透明”,见图4(c)。综上,溶解浆在黄化反应试剂体系中发生了鼓泡式润胀-溶胀-溶解过程。

图4 黄化反应过程中未预处理的溶解浆纤维形态变化Fig.4 Morphological changes of untreated dissolving pulp fibers during xanthation reaction process

2.2.2 纤维黄化反应前后纤维形态参数及微观结构变化

表3 为不同预处理方式对黄化反应过程纤维形态的影响。由表3 可知,纤维经过3 h 黄化反应后,其各项纤维形态参数较溶解前均有所变化。未预处理纤维发生黄化反应3 h 后,纤维二重质均长度先从0.841 mm 下降至0.595 mm,再上升至0.859 mm。同时,其二重质均宽度由17.8 μm 增加至30.3 μm;PFI预处理纤维的二重质均长度先由0.788 mm 下降至0.568 mm,再提升至0.790 mm。其二重质均宽度持续增加,由18.1 μm 增加至31.2 μm;超声波预处理的纤维二重质均长度则先由0.826 mm 下降至0.547 mm,然后再提升至0.766 mm;二重质均宽度则由17.6 μm增加至34.3 μm。

这表明,不同预处理的溶解浆纤维在黄化反应过程中,在黄化时间0~2 h 内纤维二重质均长度发生下降,细小纤维含量增加;而黄化时间2~3 h 内纤维二重质均长度增加,细小纤维含量下降。与此同时,纤维二重质均宽度则持续增加。这是由于在0~2 h 内纤维发生鼓泡润胀,纤维部分断裂,故其二重质均长度下降,而细小纤维含量增加。随着黄化反应进行到3 h,上述部分断裂的纤维更易于与黄化试剂充分接触且发生反应,细小纤维开始溶解于溶剂中,此时纤维二重质均长度主要由相对难溶解的长纤维所贡献,故其测得的长度增加,细小纤维含量下降。纤维黄化溶解过程是鼓泡式的润胀-溶胀-溶解,因此黄化试剂对于纤维有一定的润胀鼓泡作用,故纤维二重质均宽度随着时间延长不断增加。同时,由表3还可以看出,超声波预处理纤维较其他两种纤维“短而宽”,这表明超声波预处理纤维在NaOH/CS2体系中获得良好的溶解效果,这也与上述超声波预处理纤维反应性能较好的结论一致。

表3 不同预处理方式对黄化反应纤维形态的影响Table 3 Effect of different pretreatment on fiber morphology during xanthation process reaction

图5 溶解浆黄化反应前后的纤维形态比较Fig.5 Comparison of fiber morphology before and after xanthation reaction

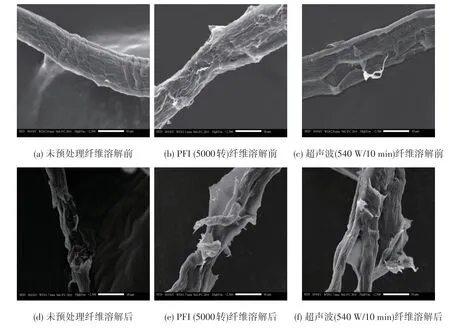

图5 为溶解浆黄化反应前后的纤维形态比较。由图5 可知,未预处理纤维(图5(a))表面较为光滑,纤维表面沟壑较少。而PFI(图5(b))、超声波(图5(c))预处理的纤维表面会产生分丝帚化及纤维细胞壁的剥落现象。经过3 h的黄化反应后,由图5(d)、图5(e)、图5(f)可知,纤维表面微纤丝减少,纤维细胞壁出现较大裂缝、沟壑,部分纤维断裂。纤维表面变得疏松多孔,凹凸不平,粗糙程度增加。这表明黄化溶剂在反应过程中对纤维自身结构产生极大破坏,因此对纤维进行预处理,将增加纤维孔隙率,有利于促进后续黄化试剂在纤维内部的渗透直至其快速溶解。

2.2.3 不同黄化时间的纤维溶解程度

图6 为不同预处理程度对不同黄化时间下纤维溶解程度的影响。由图6(a)和图6(b)可见,两种预处理方式的纤维溶解程度均随着黄化时间的延长呈现上升趋势,特别是刚开始的0.5 h 内。由此可知,溶解浆纤维黄化溶解是一个快速反应过程,固相的纤维形态及其自身孔隙特征决定了其溶解程度的快慢。

由图6(a)还可以看出,随着转数从1000转增加到5000 转,纤维的溶解程度有小幅度增加。这主要是因为溶解浆纤维经PFI 预处理时其纤维素聚合度随转数增加而下降,纤维表面分丝帚化逐渐明显;当转数达到5000转时,纤维素聚合度下降至469,溶解程度相对最高。另外,纤维素结晶度对于其黄化反应过程也是一个至关重要的影响因素[34],较低纤维素结晶度有利于溶解浆反应性能的提高[35]。PFI 预处理主要是纤维表面揉搓摩擦,表面孔隙增多,比表面积增大,但纤维素结晶度却变化很小;而超声波预处理使纤维素分子结构内部结晶区遭受一定的破坏,溶剂渗透扩散,纤维溶解程度相对更好。由图6(b)可以看出,在相同黄化时间下的纤维溶解程度为:540 W>450 W>360 W。这是由于随着超声波预处理功率的增加,尽管纤维素聚合度相比未预处理溶解浆纤维下降不大,但是纤维孔径增大,纤维素结晶度有明显降低(下降6.19 个百分点),暴露出更多自由羟基[36],进一步促进了纤维的溶解。

图6 不同预处理程度对不同黄化时间下纤维溶解程度的影响Fig.6 Effect of different pretreatment degree on fiber dissolution under different xanthation time

图7 不同预处理方式对不同黄化时间下纤维溶解程度的影响Fig.7 Effect of different pretreatment on fiber dissolution under different xanthation time

图7 为不同预处理方式对不同黄化时间下纤维溶解程度的影响。由图7可以看出,纤维溶解程度随着黄化时间延长而增加,相同黄化时间下,超声波(540 W/10 min)预处理纤维的溶解程度始终高于PFI(5000 转)预处理纤维和未预处理纤维的溶解程度。这表明不同预处理方式的纤维溶解程度差异较大,纤维在预处理过程中其纤维形态及其性能变化会对其溶解程度造成影响,这也进一步说明超声波的声空化作用非常显著,导致纤维表面粗糙程度增加,内部产生更多孔隙,黄化试剂能够快速渗透扩散进入纤维内部,进而发生纤维溶解。

2.2.4 不同黄化时间的纤维素结晶度

表4 为不同预处理方式纤维在不同黄化时间下纤维未溶解组分的纤维素结晶度。由表4可知,在黄化时间0~1 h 内,3 种纤维的纤维素结晶度下降较快(未预处理纤维的纤维素结晶度从82.57%下降至75.45%;PFI预处理纤维的纤维素结晶度从83.58%下降到70.22%;超声波预处理的纤维素结晶度从76.38%下降到64.25%)。结合图7 中曲线分析,溶解程度在0~0.5 h 内变化幅度相对较高。这说明0~0.5 h内CS2首先与纤维表面易溶解的细小纤维反应;0~1 h时溶剂逐渐渗透至纤维内部与纤维素大分子上的羟基反应,此时需要消耗较高的活化能以破坏其结晶区较强的氢键结合力[37],后续溶解反应相对较慢。因此,在纤维黄化反应前期的0~1 h 内主要是:①纤维表面细小组分的快速溶解;②纤维发生润胀,溶剂渗入纤维细胞壁,结晶区的显著去结晶化(部分结晶区转变成非结晶区),纤维溶解程度高。由表4 还可见,黄化时间1~2 h 内纤维素结晶度继续下降,纤维继续溶解;当黄化时间2~3 h 时,结晶度变化相对较小(未预处理纤维的纤维素结晶度从70.23% 下降至66.19%;PFI预处理纤维的纤维素结晶度从63.32%下降到61.04%;超声波预处理纤维纤维素的结晶度从59.94%下降到57.53%),溶解程度也相对较小。在黄化溶解过程中,纤维素结晶度的变化与纤维溶解程度密切相关,结晶度的降低,将会加快黄化试剂渗透至纤维内部,最终从“鼓泡”的两端断裂而溶解,增加纤维的溶解程度,在显微镜下纤维逐渐变得透明,最终成为一堆纤维小碎片[38-39]。

另外,超声波预处理的纤维在黄化反应过程中表现出更强的溶解能力,纤维素结晶度在反应前期下降更快。这主要是因为相比其他预处理的纤维,超声波预处理的纤维孔隙结构增多,自身结晶度下降,这促进了纤维溶解反应。超声波预处理纤维经过3 h 黄化反应后,纤维素结晶度下降至57.53%,而未预处理与PFI预处理纤维分别下降至66.19%和61.04%,表明溶剂分子渗入纤维素晶型内部[40],改变其结晶度。因此,通过预处理改善纤维的多孔性以及内部分子结构、提高溶剂在纤维素分子网络中的扩散速度,对于提高溶解浆纤维的黄化反应效率非常有必要。

表4 不同预处理方式纤维在黄化反应中未溶组分纤维的纤维素结晶度Table 4 Crystallinity of undissolved cellulose in different pretreatment during the xanthation reaction

3 结 论

本研究分别对阔叶木溶解浆纤维进行PFI(磨浆)预处理和超声波(破碎)预处理,以分析预处理对纤维形态和反应性能的影响规律。当PFI 预处理为5000 转、超声波预处理为540 W/10 min 时,得出以下结论。

3.1 PFI 预处理对纤维孔容、比表面积、纤维素结晶度和Fock 反应性能影响不大,而超声波预处理可使纤维素结晶度从未处理的82.57%下降至76.38%,纤维的孔容由1.0×10-2cm3/g 增加至2.2×10-2cm3/g,比表面积由5.358 m2/g增加至9.503 m2/g。

3.2 相比未预处理纤维,PFI 预处理和超声波预处理可分别使纤维Fock 反应性能由38.82%提至41.24%和49.80%。

3.3 溶解浆纤维在黄化试剂体系中溶解3 h后,纤维细胞壁表面产生明显破坏。在此过程,纤维二重质均长度先降低后增加,二重质均宽度持续增加,细小纤维含量先增加后降低。超声波预处理的二重质均长度由0.826 mm 下降至0.547 mm 后增加至0.766 mm,二重质均长度宽度由17.6 μm增加至34.3 μm,细小纤维含量由1.2%增加至6.2%后下降至3.4%。

3.4 纤维在黄化试剂体系中的溶解主要是“鼓泡式”润胀-溶胀-溶解过程。随着黄化反应的进行,纤维素结晶度不断降低,纤维素部分溶解。黄化反应3 h,超声波预处理的纤维素结晶度由76.38% 下降至57.53%。