浅谈钢板延迟裂纹检验方法

张铁毅,刘菁婧

(江阴兴澄特种钢铁有限公司,江苏 江阴 214400)

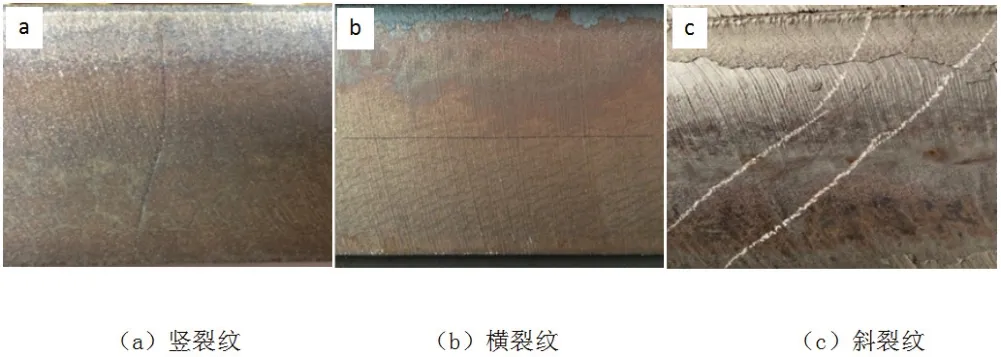

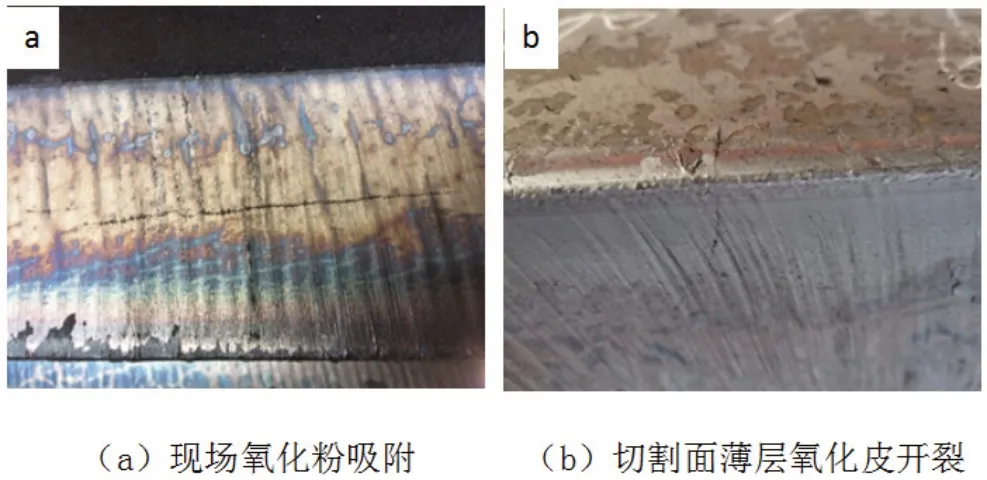

在钢板的生产制造过程中,外观的质量检验是一个必要环节。外观质量检验时发现的裂纹一般属于有害缺陷,其中延迟裂纹的检验比较有难度。延迟裂纹有一定潜伏期,钢板切割下线宏观检验时无明显裂纹,一般待钢板静置1天~7天后,裂纹就会产生并迅速扩大。延迟裂纹多出现在淬火加回火热处理的钢板端部,裂纹见图1(a)和1(b),部分出现在回火热处理的钢板端部,裂纹见图1(c),形貌一般分为呈垂直于钢板表面的竖裂纹、平行于钢板表面的横裂纹、与钢板表面呈60°~75°夹角的斜裂纹等。

图1 延迟裂纹的形貌

1 延迟裂纹的形貌

2 延迟裂纹产生的原因

图1(a)为竖裂纹,垂直于表面,贯穿整个厚度方向,向钢板内部扩展,图1(b)平行于钢板表面,约在钢板厚度二分之一处,二者的产生多为残余氢、内部缺陷、淬火时产生的组织应力及热应力等共同作用。

厚度>40mm的钢板,在淬火过程中,钢板表层接触高压水,温度降至马氏体开始转变Ms点后转变为马氏体;继续冷却时,钢板中心高于表面,从表面到中心依次发生马氏体转变,组织转变不是同时进行的。钢板中心后发生马氏体转变,体积膨胀,在表层已完成马氏体相变塑性较差的情况下,钢板中心受到拉应力,表层受到压应力,存在组织应力和热应力。

钢板内部夹杂物和小缺陷为裂纹提供了产生的可能性,由于夹杂物与钢板基体的结合强度低,钢板中残余氢会在此处富集。随着氢浓度的升高,氢会沿着小缺陷向钢板表面扩散,在钢板相对薄弱的端面逸出,产生裂纹。由于氢的作用导致裂纹具有明显的延迟特征,裂纹需要经过潜伏期、缓慢扩展期和突然开裂三个过程。对钢板进行扩氢退火热处理后,再进行调质,开裂情况基本杜绝。

图1(c)斜裂纹符合应力裂纹特征,裂纹的产生与钢板火焰切割过程中产生的残余应力相关。火焰切割迅速使钢板切割面达到远超奥氏体化温度的金属熔融温度,高碳碳素模具钢的切割面,形成了魏氏体组织,火焰切割热影响区深度接近3mm,切割面附近的金属则出现不同程度的奥氏体化,距离切割面越近,奥氏体化程度越高,在熔化区附近,钢板所经受的局部高温使得钢板热影响区内形成温度梯度,组织引起较大变化。较厚的钢板,火焰切割时热能量较大,在切割前没有预热的情况下,切割时钢板表面及内部受热不均,切割后冷却不均会产生较大的热应力,导致应力裂纹产生,继续冷却以及堆放倒剁时裂纹扩展。

3 延迟裂纹的检测

延迟裂纹在钢板下线切割时,宏观检验不易发现,在裂纹尚未扩展之前裂纹比较细微,用肉眼难以区分。如果检验时误判为合格,应用时会给客户和公司造成严重的质量、经济损失。如何在早期发现裂纹,文章对延迟裂纹的检测方法做了初步探讨。

3.1 宏观检测

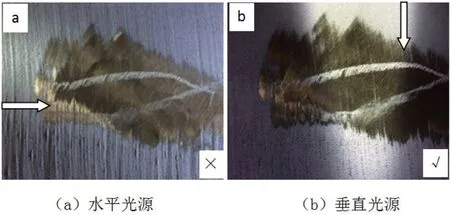

用电筒辅助进行早期裂纹的检验。电筒可增加光照强度,遇到裂纹缺陷后,裂纹的断裂面会出现一定程度的折射光效果,有助于分辨是否存在裂纹。早期裂纹形貌辨别需要调整好电筒的照射照度,以便更好地发现裂纹。对于钢板端部的裂纹情况,是横裂纹、竖裂纹还是斜裂纹,未检测前均不做假设。

(1)对横裂纹和竖裂纹,应辅助采用相应垂直于裂纹方向的光源。如,对横裂纹,光源应从垂直方向照射;对竖裂纹,光源应从水平方向照射。

图2 横延迟裂纹的辨别

(2)对斜裂纹,使用电筒的副光斑进行辅助检测。

图3 斜延迟裂纹的辨别

3.2 磁粉探伤检测

磁粉检测是一种利用漏磁和合适检验介质发现工件表面和近表面不连续性的方法。将电磁轭或永久磁轭的两极与钢板被检区域相接触,交流电磁轭至少应有45N的提升力,钢板局部磁化,磁力线穿过钢板被检区域,内部组织均匀无缺陷的,磁力线是平行的;当存在缺陷时,由于非磁性磁阻较大,磁力线被割断,在接近或位于零件表面的,形成局部磁场,此即为漏磁场。形成的磁极会吸附磁粉,产生用肉眼可直接观察的明显磁痕,显现了缺陷位置、形状、大小和严重程度,但此磁痕是将实际缺陷放大的痕迹。

如果钢板端面颜色与磁粉颜色对比度较差,会使磁痕显示难以识别,从而造成漏检。为提高缺陷磁痕与工件表面颜色的对比度,提高缺陷的检出率,可在磁粉检测前对工件表面喷涂一层白色的反差增强剂,干燥后再对工件进行磁粉检测。反差增强剂厚度应在25um~45um为宜。然后再喷洒黑水磁悬液,磁悬液润湿效果较好,缺陷部位的表面磁粉一般就会清晰可见。从检出效果来看,红水磁悬液比黑水磁悬液在微裂纹的检验效果上有优势。磁悬液的浓度和磁悬液的喷洒,对检验结果有较大影响。磁悬液浓度过高,使被检钢板端面的对比度变差,造成对细小缺陷磁痕的掩盖,导致缺陷的漏检;磁悬液喷洒冲击力太大,磁痕则不易形成,从而造成缺陷漏检。

3.3 渗透检测

渗透检测以毛细作用原理为基础,适用于检测非多孔性材料表面开口缺陷,对于延迟裂纹这种连续性缺陷,渗透检测缺陷检出效果和磁粉探伤效果接近,不需要固定设备,检验耗时较短。

渗透检验主要分为前处理、渗透、清洗、显像几个阶段。检验前将检验端面的灰尘、油污、锈迹、涂料等杂质清洗干净,检测区域表面的清洁状态直接关系到毛细作用的发挥效果,然后用渗透剂在检验端面20cm~30cm处均匀喷射,渗透结束后用清洗剂进行清洗,彻底清除渗透剂后用显像剂充分显像,有效检验出延迟裂纹。整个过程中,渗透剂、清洗剂、显像剂需要按步骤使用。

渗透检测过程的每一步操作,如渗透剂种类的选择、预清洗的程度、渗透时间的控制、清洗方法的选择、显像剂的施加等都会影响结果的准确性。另外,渗透检测中渗透剂等试验耗材的质量非常重要,质量的优劣直接影响到检测结果,质量差或者过期的耗材检验灵敏度偏低,会对检测结果造成影响。

3.4 超声波探伤和测厚检测

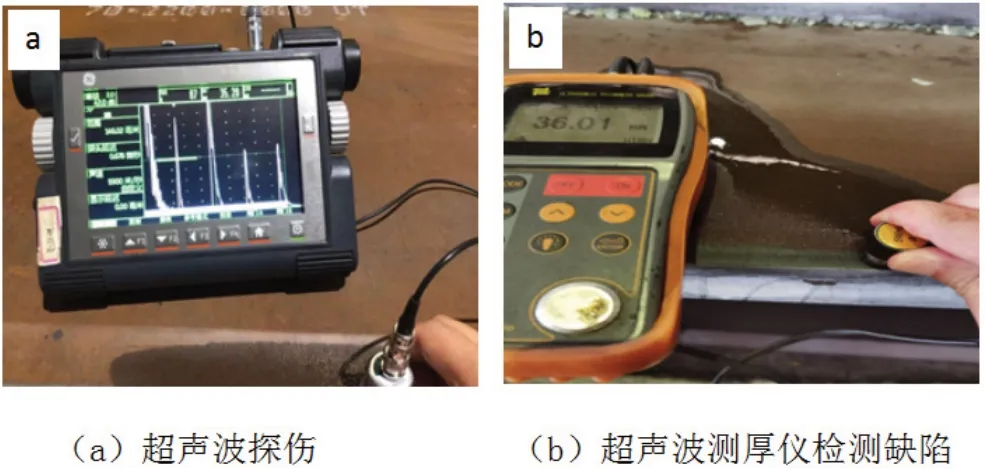

对于横向延迟裂纹,还可采用超声波的方式进行探伤检验,超声波在介质中传播时,在不同的界面上具有反射的特性,如遇到缺陷尺寸大于超声波波长时反射回来,探伤仪可显示反射波。对横向裂纹,超声波探伤时有明显的杂波出现。用超声波脉冲回波原理制造的超声波测厚仪,也可用来辅助检验横向延迟裂纹,有横向延迟裂纹的测量厚度值会突变,常规厚度规格为70mm的钢板,延迟裂纹区域所测量的厚度数值仅36.01mm。

要将已产生的延迟裂纹切除,宏观上无法得知延迟裂纹向钢板内部延伸多少,可采用超声波探伤和测厚检验的方式,对缺陷位置进行探伤,并标记好缺陷位置。一般切割时,会在切割线再往里20mm进行切割,尽量切除缺陷。

图4 超声波探伤和测厚检测横裂纹

3.5 其它辅助检测

图5 其它辅助方法检测延迟裂纹

耐磨板等钢板,经行车电磁吸盘吸附后,端面磁性较大,部分磁性可达20mT左右,这时钢板端面会吸附周围的氧化铁粉,形成沿裂纹周边的一条“黑线”,有助于辨别裂纹;模具钢切割面薄层氧化铁皮一般厚度在0.3mm左右,应力裂纹开裂时切割面薄层氧化铁皮会跟着一起开裂,且钢板切割面上裂纹会延伸到钢板表面,两个方向裂纹连在一起,使得早期的微裂纹更容易被发现。

4 结论

通过对不同形式的延迟裂纹进行讨论,了解其裂纹产生的原因,并介绍了宏观检测、磁粉探伤检测、渗透检测、超声波探伤和测厚检测及其它辅助检测方法,保证延迟裂纹能够被准确检验,及时处理。