顶吹炉处理高镁铜精矿实践

郭江,旷华,杨勇,岳雄

(云南锡业股份有限公司铜业分公司,云南 个旧 661017)

随着全球铜资源的逐渐枯竭,国内铜冶炼企业产能却不断攀升,国内铜冶炼企业对优质铜精矿需求逐年增大,铜精矿供需平衡面临着越来越大的挑战,优质精矿出现了供不应求的现状,且矿价极高,使铜冶炼加工企业生产成本上升,冶炼加工过程中利润逐年被压缩,冶炼企业盈利困难,甚至面临亏损。因此,铜冶炼企业寻求处理价格相对较低的高杂铜精矿成为各冶炼厂利润来源的主要增长点。

云锡铜业采用世界先进的富氧顶吹熔池熔炼工艺[1],该工艺具有对原料适应性强、脱杂能力高等特点,对处理高杂铜精矿具有一定优势。自2019年以来公司为拓宽原料来源,寻求新的盈利增长点,尝试用顶吹炉处理高镁铜精矿,生产高品位冰铜,取得了良好的经济效益。本文结合此次处理高镁铜精矿生产实践,对生产过程中顶吹熔炼系统出现的问题进行简要分析,并以运行中出现的问题为导向,提出相应的工艺优化解决措施。

1 顶吹炉处理高镁铜精矿原料成分

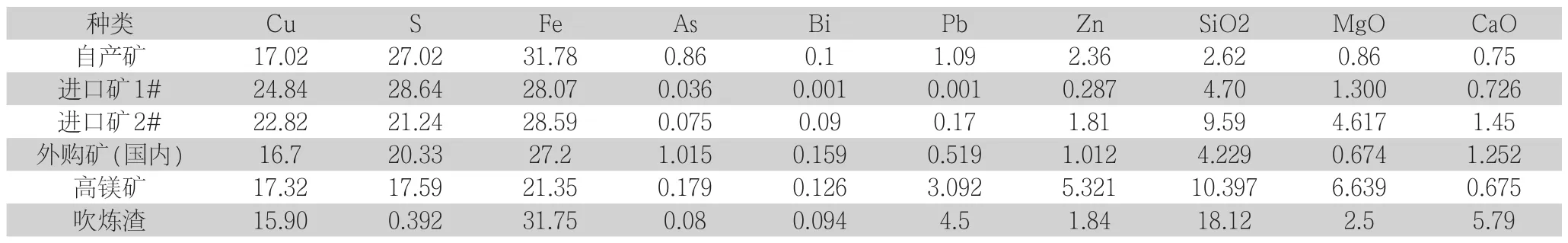

云锡铜业富氧顶吹炉处理的铜精矿成分如表1所示,从表中可以看出,顶吹熔炼炉处理的精矿含铜相对较低,含铁、含硫和有害杂质锌、铅较高,精矿中二氧化硅、MgO极高,是典型的高杂难处理物料,且从表中可知,顶吹熔炼系统中MgO的主要来源于铜精矿,少部分来源于吹炼产出的吹炼渣。

表1 顶吹熔炼炉物料成分化验结果表/%

2 MgO在顶吹熔炼过程中的走向

在顶吹熔炼炉处理高镁铜精矿过程中,通过对熔炼产物炉渣、冰铜和熔炼烟尘进行化验分析如表2所示,从表2中可以看出熔炼过程中MgO在炉渣中分布比率较大,冰铜和熔炼尘中分布极少,故MgO主要进入渣中,从熔炼炉渣中开路除去。

表2 顶吹熔炼系统产物中MgO含量分析表/%

3 顶吹炉处理高镁铜精矿对熔炼系统的影响

顶吹炉在处理铜精矿造锍熔炼过程中,MgO含量超过一定范围时,将致使熔炼炉炉渣熔点升高,炉渣黏度增大,流动性变差[2];混合熔体溜槽粘结严重,熔体排放不畅;沉降电炉横膈膜增厚,冻结层升高,渣含铜损失加大等现象发生,影响整个熔炼系统的稳定和冶炼过程中各项经济指标的控制。

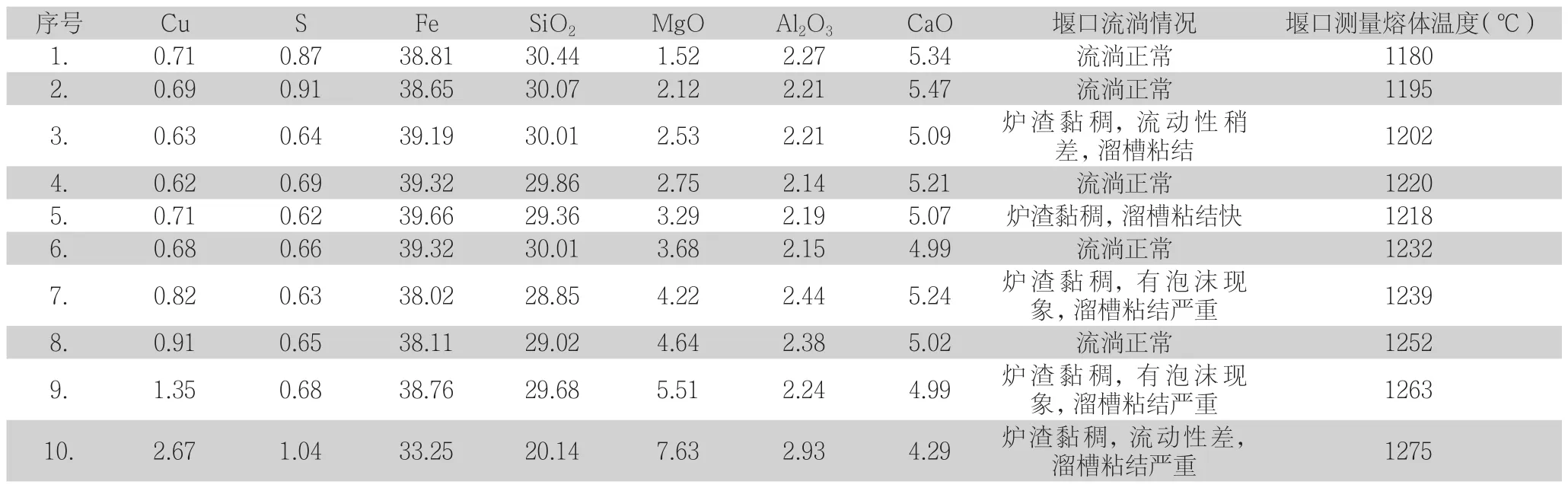

3.1 MgO对渣型、渣熔点的影响

顶吹炉在处理高镁铜精矿时,由于MgO属于高熔点杂质,其熔点为2800℃,在铜精矿造锍熔炼过程中,MgO很难挥发从烟尘除去,而存在于炉渣中,且炉渣中的MgO含量较高时,混合熔体中的镁会与铁和SiO2反应,形成铁镁橄榄石[3](Fe、Mg)2SiO4,造成炉渣熔点升高、流动性降低、黏度增大、熔渣有“泡沫化”现象发生;排放时,因炉渣黏度增大,流动性差,高温混合熔体对溜槽粘结严重,致使熔体排放不畅,严重时常导致熔体溢槽,使铜精矿冶炼被迫中断。表3为实践中处理高镁铜精矿时MgO含量对炉渣成分和性能的影响统计表,从表3中可看出,渣中MgO含量越高,熔炼堰口混合熔体正常流淌所需温度越高,渣中MgO含量每升高0.6个百分点,混合熔体温度就需要升高12℃~15℃才能维持堰口熔体正常排放需要。此外,从表3还可知,随着炉渣中MgO含量由1.5%增至2.5%时,炉渣中的铜损失有所降低,而当MgO高于2.5%时,炉渣中的铜损失急剧升高,炉渣熔点也急剧上升,炉渣粘稠度增大,且熔渣出现“泡沫化”现象,炉渣流动性越来越差,排放溜槽粘结较为严重。

表3 MgO含量对炉渣成分和性能的影响/%

3.2 MgO对炉顶结焦的影响

铜精矿在富氧顶吹炉熔炼过程中,由于其精矿MgO含量相对较高,MgO在造锍熔炼时,会与加入的溶剂(SiO2)反应生成十分难溶的二度硅酸盐(2MgO·SiO2)和铁镁橄榄石,与精矿中Al2O3反应生成高熔点的镁铝尖晶石,这些高熔点难容的物质将致使混合熔体熔点升高,炉渣渣型恶化、流动性变差,物料反应产生的气体很难从熔体中溢出,致使熔池被迫升高,炉渣喷溅频繁,炉顶结焦严重;并且由于反应中生成了高熔点难溶的2MgO·SiO2、铁镁橄榄石和镁铝尖晶石,混合熔体在流经顶吹炉虹吸堰口[4]时受到堰口铜水套的冷却作用后,熔体中高熔点的2MgO·SiO2、游离的MgO和镁铝尖晶石将会部分析出,增加混合熔体的黏度,并在堰口铜水套的强力冷却作用下,附着于堰口排放通道的衬砖上,使通道变小,熔体流经堰口通道速度减缓,从而造成炉内熔池逐渐升高,炉体摇摆加剧,炉内熔体喷溅频繁,加快炉顶结渣结焦速度。

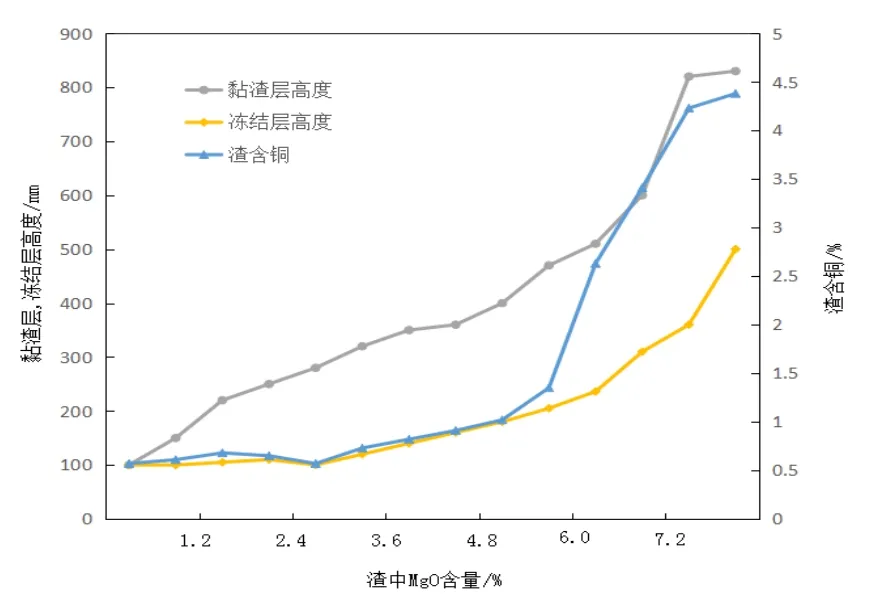

3.3 MgO对沉降电炉的影响

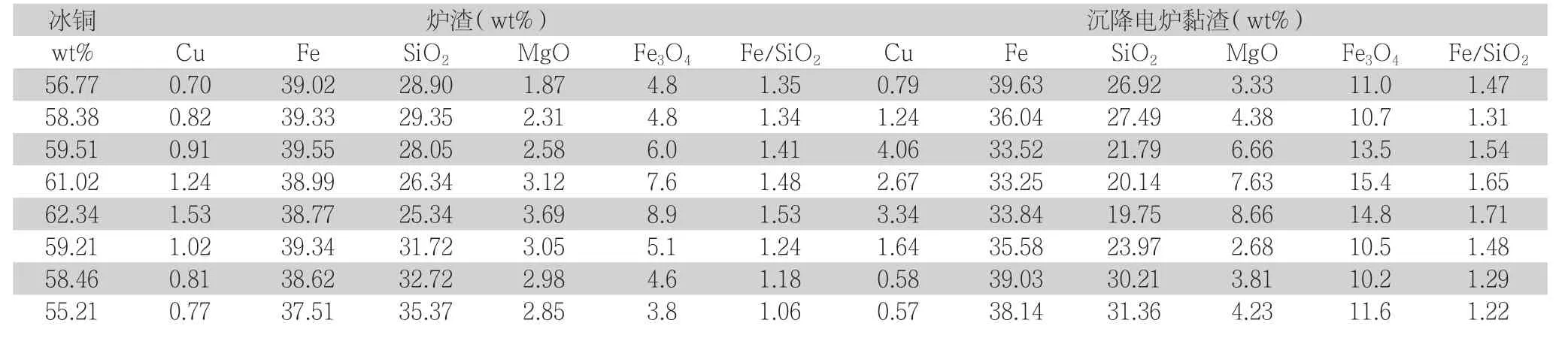

顶吹炉熔炼产出的混合熔体通过水冷铜溜槽流入沉降电炉进行冰铜和炉渣沉降分离。在顶吹熔炼高镁铜精矿时,由于熔炼过程中渣中形成了高熔点的铁镁橄榄石和镁铝尖晶石,以及游离的未反应的MgO,将致使炉渣粘稠度增加,在沉降电炉内形成了一层密度值介于炉渣和冰铜之间的黏渣层—俗称横膈膜[5]。由于黏渣层密度大于上层的炉渣,且黏度大,常造成渣-锍分离困难,炉渣渣含铜升高,金属回收率低,并且炉渣中的MgO及产生的高熔点物质会在沉降电炉温度相对较低的炉底和侧炉壁形成炉结,致使电炉有效容积缩小。图1为生产过程中MgO对沉降电炉黏渣层高度、冻结层和电炉渣渣含铜的影响统计数据图,表4为电炉样钎黏渣成分分析表,从图1和表4中从表中可看出,黏渣层中MgO含量远远高于上层炉渣,MgO在电炉沉降分离过程中出现沉降富集,是形成电炉横膈膜的主要原因之一,并且电炉渣中MgO含量越高,电炉黏渣层、冻结层厚度越高,电炉渣含铜损失也越大。

图1 MgO与电炉黏渣、冻结层和渣含铜关系图

表4 沉降电炉黏渣成分分析表/%

3.4 MgO对炉况操控的影响

顶吹熔炼炉处理高镁铜精矿时,由于高熔点杂质MgO的带入并参与造渣反应,打破了原有的炉内平衡,而反应中生成的铁镁橄榄石等高熔点物质,造成炉渣熔点升高,渣型恶化,熔体流动性变差,排放堰口出现炉渣“泡沫化”,溜槽粘结严重等现象,致使操控顶吹炉难度陡增,维护混合熔体溜槽工作艰巨。处理高镁矿过程中,因炉渣渣型恶化,炉渣透气性变差,炉内熔池逐渐升高,常造成炉体摇摆加剧,喷枪背压异常,喷枪摆动频率升高,炉内熔体喷溅频繁,烟气溢散严重等问题出现,造成作业环境恶化,附属设备故障率极高,特别是直升烟道过渡段和炉顶冷却水管常因炉体摇摆,造成管路频繁通漏。

表5 SiO2对渣中MgO的影响/%

4 顶吹炉处理高镁铜精矿的工艺优化

针对顶吹炉处理高镁铜精矿过程中出现的问题,通过查其原因,对物料配比和过程控制中工艺参数的优化,可有效保证铜精矿处理过程中熔炼系统的平稳正常。

4.1 加强物料管理力度,合理搭配高镁矿

顶吹熔炼炉正常生产过程中,加强物料管理力度,从严从实管理物料搭配和圆盘制粒。物料搭配时,应确保入炉混合铜精矿Cu/S在0.8-1.0之间,科学合理搭配高杂高镁精矿和高纯进口铜精矿的配比,控制入炉铜精矿MgO杂质总含量不大于2%,Zn、Pb、As等杂质总量不大于5%,控制入炉精矿Al2O3含量不大于1.5%,减少MgO和Al2O3反应生成高熔点的镁铝尖晶石,增加炉渣熔点;合理配比吹炼炉渣,以减少杂质MgO的带入量,从而减少MgO对熔炼过程中炉渣熔点和渣型的影响。

4.2 加强冶炼过程控制,优化工艺参数

云锡铜业处理高镁、高杂质铜精矿实践中,通过加强冶炼过程控制,不断优化原料配比,优化工艺参数控制和经济指标,可以保证熔炼系统的正常。在实践中,当炉渣中MgO含量超过2%~2.5%时,炉渣黏度增大,渣含铜升高,生产中应加大熔剂SiO2的补入,使MgO与SiO2造渣除去,而不至于呈游离状态析出MgO(熔点:2800℃)和生成镁橄榄石增加炉渣熔点。因此,云锡铜业在顶吹炉处理高镁铜精矿实践过程中,通过不断摸索完善将炉渣Fe/SiO2控制在1.0-1.2之间,渣中CaO为3.5%~4.5%,混合熔体温度控制在1220℃~1250℃,可以有效解决混合熔体流淌过程中出现的溜槽粘结和炉渣“泡沫”现象;控制冰铜品位为55%~58%可以有效降低电炉黏渣层高度,有利于铜渣分离。表5为生产实践中炉渣SiO2对渣中MgO的影响统计表。

4.3 合理控制喷枪对熔池的搅拌力度

在熔炼过程中,当喷枪插入熔池约100mm左右,喷溅强烈程度大于喷枪插入熔池200mm~300mm,喷枪插入熔池深度超过300mm后,熔体喷溅明显减弱,但喷枪插入越深喷枪头烧损越快。其次,喷枪风量增大,喷枪对熔池搅拌更充分,物料反应激烈,当喷枪风量超过19000Nm3/h,不利于MgO的造渣,反而致使炉渣喷溅强烈,炉渣喷溅频次升高,炉顶结渣生成速率加快。因此,结合实践经验,云锡铜业顶吹熔炼炉最佳的喷枪插入熔池深度为150mm~200mm,喷枪风量控制在16500Nm3/h,喷枪富氧率为53%~60%,在满足熔炼炉正常生产的同时,可以有效的促进喷枪对熔池的搅拌力度,利于MgO的造渣除去,有效的减小喷枪对熔体产生的动能,降低熔体的喷溅高度,从而降低炉顶和过渡段结焦。

4.4 优化电炉工艺控制,加强对黏渣层的还原力度

实践中,沉降电炉渣温控制在1270℃~1290℃,冰铜温度1220℃~1240℃之间,可以有效控制电炉渣的铜损失和沉降电炉黏渣层的高度,保证熔炼系统的平稳正常。若沉降电炉中局部横膈膜增厚时,可以从电炉炉顶观察孔适当加入石英石,并用生铁块或铁钎对黏渣层进行晃动还原,使黏渣层中的Fe3O4还原为FeO,石英石与渣中MgO和还原的FeO分别造渣除去,从而减少电炉横膈膜的形成。

5 结语

(1)顶吹炉处理的高杂铜精矿,其MgO主要来源于精矿和吹炼渣中,而MgO的开路途径主要是随沉降电炉炉渣开路排出。

(2)顶吹炉处理高镁铜精矿实践过程中,炉渣中的MgO含量对熔炼炉铜渣的熔点具有重要影响,炉渣中的MgO含量每升高0.6个百分点,实践中炉渣熔点将会升高12℃~15℃,且炉渣中的MgO含量会致使炉渣熔点升高、流动性降低、黏度增大、熔渣有“泡沫”现象发生。

(3)生产实践过程中,通过精准配料,确保入炉物料MgO含量不高于2%,在冶炼过程控制时,加大石英石的补入,控制Fe/SiO2在1.0-1.2之间,渣中CaO为3.5%~4.5%,混合熔体温度在1220℃~1250℃,精确控制喷枪搅动力度,提高喷枪富氧率,可以有效保证熔炼炉在处理高镁铜精矿时熔炼系统的稳定和安全生产。

(4)优化沉降电炉排渣、排铜工艺控制,适当提高渣温和铜温,加强对电炉黏渣层的还原力度,可以有效降低因MgO形成的横膈膜。