船舶柴油机油液检测装置设计及其关键技术

崔桂成,张礼华,曹 伟,王玉宝

(1.江苏科技大学 机械工程学院,江苏 镇江 212003;2.沪东重机有限公司,上海 200129)

0 引 言

据国家技术部门研究,柴油油液品质不合格是柴油机机械系统故障和大型机械元件过早磨损的主要原因,占柴油机设备故障的70%~80%[1-2]。当前,机械设备的智能化已成为当今社会发展的主流,机械设备发生故障有很多因素,比如零部件间的磨损,这种磨损久而久之会降低柴油机机械的使用寿命。柴油是船舶柴油机机械设备的“血”[3-4],因此,对大功率柴油机的油液品质进行检测变得及其重要,柴油的污染控制与检测是现代大型柴油机获得最佳工作效果的必要措施[5]。油液品质检测已成为柴油机系统运行状态检测和故障诊断的主要手段,得出油液的更换周期,方便快捷。

本研究针对船舶柴油机,设计一个油液检测装置,无需船舶柴油机设备的拆解,通过油液检测装置就可以观察柴油机油液中携带的油品水分、颗粒物大小和颗粒物浓度等参数,也可以鉴别柴油机系统的工作状态。如果柴油机油液检测装置测量出的结果显示油品等级“不合格”,那么应立即油液检测装置中的颗粒物大小及种类,进行故障检测、定位和预测,从而获得柴油机油液的更换周期,这样可以降低维护成本,提高柴油机工作的稳定性,延长柴油机设备的使用寿命[6-8]。

1 油液检测装置整体设计概述

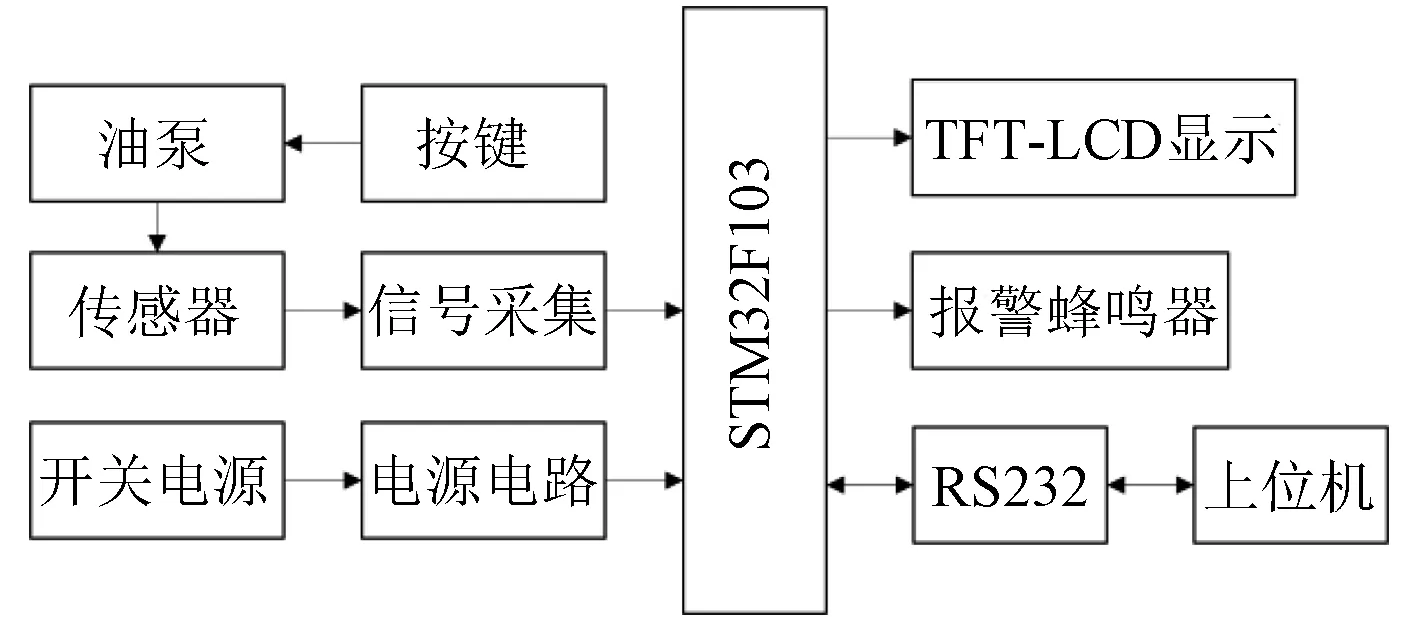

油液检测内部控制器芯片部分主要包括微处理器STM32F103ZET6、显示模块TFT-LCD、传感器采集信号、电源模块提供电量、蜂鸣器报警、RS232串口通信模块等几大部分,整体设计系统结构框图如图1所示。

图1 整体设计系统结构框图Fig.1 Overall design system block diagram

首先,按下按键启动油泵,随之油液输送到水分传感器和颗粒传感器中,水分传感器采集水分浓度信号,颗粒传感器采集颗粒物大小和颗粒物浓度信号,输送至微处理器芯片STM32F103ZET6模块,经过AD转换,经过信号调理电路,调理成稳定的信号之后,可以实时将采集的数据在液晶显示屏TFT-LCD显示。

信号采集模块负责传感器采集数据,获取参数信息。控制器模块与上位机进行通信,传感器采集的信号,经过信号调理电路,将调理后的模拟电压信号送入STM32F103ZET6微处理器的ADC输入端,将模拟信号转换成数字信号,最后,下位机将检测到的数据显示在液晶显示屏,上位机通过RS232通信方式,将数据结果显示在上位机。上位机可以将传感器检测到的各项指标进行实时显示,对数据进行存储,若检测到的各项参数超过用户的设定值,STM32F103ZET6就会启动蜂鸣器报警电路进行报警[9-10]。

2 检测装置结构设计与分析

2.1 装置的结构设计

基于Solidworks三维结构建模技术,依据柴油机体积大小、空间位置、适用性与合理性等参数指标,设计出柴油机的油液检测装置结构模型。在此油液检测装置中,外形部分由外壳1、进油管2、回油管3、邮箱门盖4和油泵5组成,均由材料Q235制作而成。柴油机中油液流动的路径即是:启动油液检测装置,开启油泵,将柴油机中的部分油液吸送到油液管路中,进入油液检测装置,实时检测完成后,油液离开油液检测装置,经过回油路管道,重新输送到柴油机中,继续工作运行,图2箭头表示油液流动路径。

图2 整体设计结构图Fig.2 Overall design diagram

2.2 有限元分析

油液检测装置的支架在柴油机中,起到支撑监测装置的作用,因此其在此装置中起稳定作用。利用Abaqus,对油液检测装置设备的支架进行必要的分析。分析目的与要求是:对柴油机油液检测装置支撑架进行振动工况强度计算,确定其应力状态及安全性。

油液检测装置支撑材料属性如表1所示。工况为约束筒体远离支撑的一半。筒体和油液检测装置之间用螺栓连接,其中M10螺栓预紧力12 300 N,M16螺栓预紧力 34 000 N。螺栓与被连接件之间建立接触。整个模型受3个方向加速度和重力。

表1 材料属性Tab.1 Material properties

根据边界约束条件划分网格,如图3所示。

图3 模型边界条件施加示意图Fig.3 Model boundary condition application diagram

分析得到支撑装置的应力云图,如图4所示。

图4 支撑装置应力云图Fig.4 Stress nephogram of support device

图5 支撑装置位移云图Fig.5 Displacement nephogram of support device

油液检测装置因螺栓预紧力导致的螺栓孔区域应力达到255.4 MPa,油液检测装置其他位置当质量为20 kg时,局部区域应力最大值分别为175 MPa;接线盒最大变形量分别为0.34 mm。支撑结构其他位置应力在振动工况强度下应力结果都较小,材料可选Q235或CL.B材料。

3 系统硬件设计

3.1 主控模块

主控模块选用STM32F103ZET6芯片,作为船舶柴油机油检测装置的核心控制芯片。有3个12位模数转换通道、3个USART串行端口,也含有SPI,I2C,USB,CAN等串口。外部扩展模块方便使用,系统的硬件设计可以很大程度上简单化。

STM32F103ZET6有自己的固件库函数操作,代替了繁琐的寄存器操作,这样软件开发极其方便,编程效率大大提高。多通道数据可以同时传输,使该检测系统具有实时性,所以选择STM32F103ZET6芯片作为油液检测装置的微控制器。

3.2 通信电路

在通信电路中,由于RS232电平的特殊性,其与STM32F103ZET6无法进行直接连接,所以两者间必须添加一个电平转换芯片,用来电平转换。在此油液检测装置控制板中,选择的是SP3232芯片来进行电平转换操作。

在STM32F103ZET6微处理器芯片中,其内部附有USART串口,拥有与其外部设备进行通信的功能,但因STM32F103ZET6的输入输出电平均为TTL电平,而用Visual Studio开发的上位机是以RS232为标准的串行接口,因此务必需要串口通信模块,外部仅需2个0.1μF、2个1μF的电荷泵电容,即可实现RS232与TTL之间的转换。

3.3 显示电路

考虑到传感器采集到的参数完整显示,在下位机中使用TFT-LCD 液晶显示屏,分辨率RGB是320*240,此液晶显示屏支持触摸,可以完成参数设定、存储数据等功能,其特点是通用性很强,随插随用。

4 软件及上位机设计

4.1 主程序流程设计

油液检测装置的控制系统软件主流程图如图8所示。油液检测装置开启电源通电后,第1步要将硬件初始化,配置相关必备的寄存器,硬件初始化完毕。初始化大约5s之后,进行软件初始化,配置AD转换、串口程序、中断服务程序等。所有准备工作之后,运行到显示程序,后面所有功能都围绕显示程序展开,紧接着进入按键扫描,开启油泵,执行完之后都要回到显示程序。若油品合格,会一直进行检查操作;如若不合格,会进行蜂鸣器报警操作。

图6 主程序流程图Fig.6 Main program flow chart

4.2 上位机设计

下位机设备中STM32F103芯片中有3个串口控制寄存器,其中最常用的串口控制寄存器是USART_CR1,其中RXNEIE为接受缓冲区非空中断使能,油液检测系统进行串口通信的方法是串口中断法。首先在程序中需要开启USART中断,然后接收数据,待数据接收完成后,寄存器中的RXNEIE位置为‘1’ ,随之会发生中断,可以在中断函数中将数据读出,读出之后对中断标志位进行清除。

上位机相对下位机的优势是避免了对工作环境的实时依赖,很大程度上提高数据的存储性能与记忆性能。操作步骤是:首先启动电源,打开上位机界面的串口,选择单片机对应的COM口(COM1-COM10可选),设置好波特率,串口状态显示绿灯时,表示连接成功;显示红灯时,则连接失败,则需要重新扫描串口,可以关闭电源后重启。右边的发送区与接收区可以检测串口调试代码是否按照下位机指令来编译,是否会发生错误。当接收区数据接收过多时,可以点击清空接收区,这样可以显得接收区界面简洁利落。参数监控部分,根据油液检测的传感器,可以得到水活性、温度、介电常数、颗粒浓度、粘度和密度参数。如若参数合格,即参数数值均在可接受范围,那么油液品质会显示“是”,表示合格,油液可以继续在柴油机中使用;如若参数不合格,即参数数值过大或者过小,那么油液品质会显示“否”,表示 不合格,需要更换油液。

5 结 语

本文首先设计一套船舶柴油机的油液检测装置的结构,然后进行结构支架的工况强度分析,证明该结构装置所用材料的可靠性。下位机中,基于STM32F103ZET6单片机,对关键的串口通信电路进行详细的表述。同时,还运用Visual Studio软件,开发一套船舶柴油机油液检测系统的上位机,可以进行与下位机实时传输数据,实施检测。该系统检测精度较高、测量稳定、人机交互较好,适用于多种复杂工况下油液的品质检测,尽可能减小油液检测设备所产生的误差。