高镍LiNi0.8Co0.1Mn0.1O2锂电正极材料的制备及界面改性研究*

王恩通

(吕梁学院 化学化工系,山西 吕梁 033001)

0 引 言

锂离子电池凭借其高比能量和高比功率,成为目前最具前途的电动汽车(EVs)电源[1-3]。为了满足电动汽车应用的续航标准,商用锂离子电池不断提高其能量密度[4-5]。因此,许多研究者致力于高可逆容量和高工作电压的先进正极材料研究,以增加锂离子电池的能量密度[6-7]。层状过渡金属氧化物(如LiNixCoyMnzO2)是一种广泛应用的商用正极材料,常与石墨或者硅碳负极材料配合使用[8-9]。层状金属氧化物的晶体结构一般由过渡金属作为氧化还原中心,周围环绕氧的框架[10]。原则上,Li+可以通过电化学氧化还原反应,在过渡金属结构中被可逆地嵌入和脱出。因此,过渡金属的选择是决定层状过渡金属氧化物电化学特性的关键因素[11]。近几年来,研究热点主要集中在高镍含量(含量≥80%)的层状过渡金属氧化物领域,这种材料可发生Ni2+/Ni4+的双重氧化还原反应,获得大于190 mAh/g的高可逆比容量[12-14]。

尽管提高Ni含量可有效地提高层状过渡金属氧化物材料的可逆容量,但是同样会带来材料结构和热不稳定性缺陷,尤其是在材料表面[15-17]。当Ni含量增加时,由于合成温度相对较低(约800 ℃),造成大量的残余锂离子存在于表面[18]。此外,活性较高的Ni暴露在表面,材料更容易吸收空气中的水分,而且在充放电循环过程中,材料表面更易产生杂质相(如岩盐NiO),同时伴随着显著的容量损失。此外,高镍正极材料的倍率性能差也是一个有待改善的问题[19]。由于上述原因,需要对高镍正极材料的表面性质进行更多的研究,进行合适的掺杂和改性,减轻充放电过程中副反应,改善材料结构稳定性,才能实现商业大规模应用[20-21]。

为了克服这些缺点,科研人员提出了对高镍正极材料进行各种表面改性的方法。如D.Mohanty等[22]提出通过原子层沉积(ALD)工艺在富镍FCG-NMC和NCA表面涂覆涂层来进行改性,得到的材料具有稳定的循环性能,容量衰减速率得到了有效的改善。虽然该方法能有效提高高镍正极材料的电化学性能,但是ALD工艺成本太过昂贵。D.Wang等[23]在LiNi0.5Co0.2Mn0.3O2表面制备了Li2ZrO3涂层,并声称该包覆层可以抑制表面的副反应,改善长期的循环稳定性。但遗憾的是,由于晶体Li2ZrO3容易在表面形成岛状结构,所以很难控制涂层的均匀性。

本文提出了一种在材料表面进行Al和Zr元素深度掺杂改性技术,通过一次烧结过程中加入纳米Al2O3和ZrO2,在NCM811二次球材料表面产生一层富含Al和Zr元素的NCM811正极材料壳层。通过SEM、XRD和EDS对NCM811正极材料进行物理性能表征和测试,并研究了材料表面改性前后的充放电容量、倍率性能和循环稳定性能等电性能。

1 实 验

1.1 材料制备

采用传统的共沉淀法来制备NCM811正极材料,使用金属硫酸盐前驱体来合成Ni0.8Co0.1Mn0.1(OH)2。制备过程如下:首先,制备4 mol/L的NaOH溶液,并按照氨碱摩尔比为3:1配置氨水,并搅拌均匀;接着,分别制备硫酸镍、硫酸钴、硫酸锰金属盐溶液(2 mol/L);然后,将制备的溶液进行混合,在连续搅拌下将混合溶液加入到反应釜中,通过自动pH计计量系统自动控制反应溶液的pH值,来调节NaOH和氨水混合液的进液流量,反应10 h后,将反应溶液过滤,并将沉淀物用清水洗涤6遍;最后,将沉淀物置于200 ℃的烘箱中烘干10 h,得到Ni0.83Co0.07Mn0.1(OH)2前躯体。

下一步,按照计量比,将Ni0.83Co0.07Mn0.1(OH)2前躯体与LiOH粉混合后,在氧气气氛下于860 ℃保温12 h,从烧结炉取出后,破碎过筛,得到空白NCM811正极材料粉末;按照计量比,将Ni0.83Co0.07Mn0.1(OH)2前躯体与LiOH粉、纳米Al2O3、纳米ZrO2(Al的加入量为1.8×10-4,Zr的加入量为1.2×10-4)混合后,在氧气气氛下于855 ℃保温12 h,从烧结炉取出后,破碎过筛,得到深度掺杂改性的NCM811正极材料粉末。

1.2 样品的表征

使用日本岛津X射线衍射仪(型号XRD-7000),对制备的NCM811正极材料进行XRD晶格结构分析,扫描角度为10~90°,扫描速率为5°/min;采用场发射扫描电子显微镜(FESEM,JSM-7000F)和能谱仪(EDS)对NCM811正极材料的形貌、成分进行分析;采用蓝电测试仪对NCM811正极材料进行电性能分析。

1.3 电化学性能测量

为了评估空白NCM811正极材料和改性NCM811正极材料的电化学性能,将空白NCM811正极材料和改性NCM811正极材料进行正极片制作,并组装成2430扣式电池进行测试。正极片制作:在铝箔集流体上涂覆由活性材料(95%(质量分数))、导电剂(Super-P, 2%(质量分数))和溶解于N-甲基-2-吡咯烷酮(NPM)的粘合剂(PVDF, 3%(质量分数))组成的浆液制备电极。涂覆后,电极在120 ℃下干燥12 h,压实后进行电池组装。用锂金属作为负极,在充满氩气的手套箱中组装成纽扣式(CR2430)半电池,其中以聚乙烯(PE)作为隔膜,溶于碳酸乙烯(EC)/二甲基碳酸酯(体积比为1∶2)的LiPF6(1 mol/L)作为电解液。首次充放电制度为:3~4.3 V,0.2 C充放电;倍率充放电制度为:3~4.3 V,0.2 C充电,0.2,0.5,1,2和5 C分别进行放电;循环稳定性测试制度为:3~4.3 V,1 C充放电。

2 结果与讨论

2.1 SEM分析

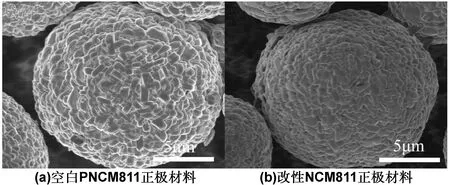

图1为表面改性前后NCM811正极材料的SEM图谱。图1(a)为表面改性前的空白NCM811正极材料,图1(b)为表面改性后的NCM811正极材料。由图1可以看出,图1(a)和(b)的SEM形貌存在明显区别。图1(a)中,空白NCM811正极材料样品的表面较为粗糙,一次颗粒形貌棱角尖锐;而图1(b)中,表面改性NCM811正极材料样品的表面较为圆滑,一次颗粒形貌规整且紧凑,说明Al和Zr元素的深度掺杂对NCM811正极材料的一次颗粒生长产生了明显的影响。

图1 表面改性前后NCM811正极材料的SEM 图

2.2 EDS分析

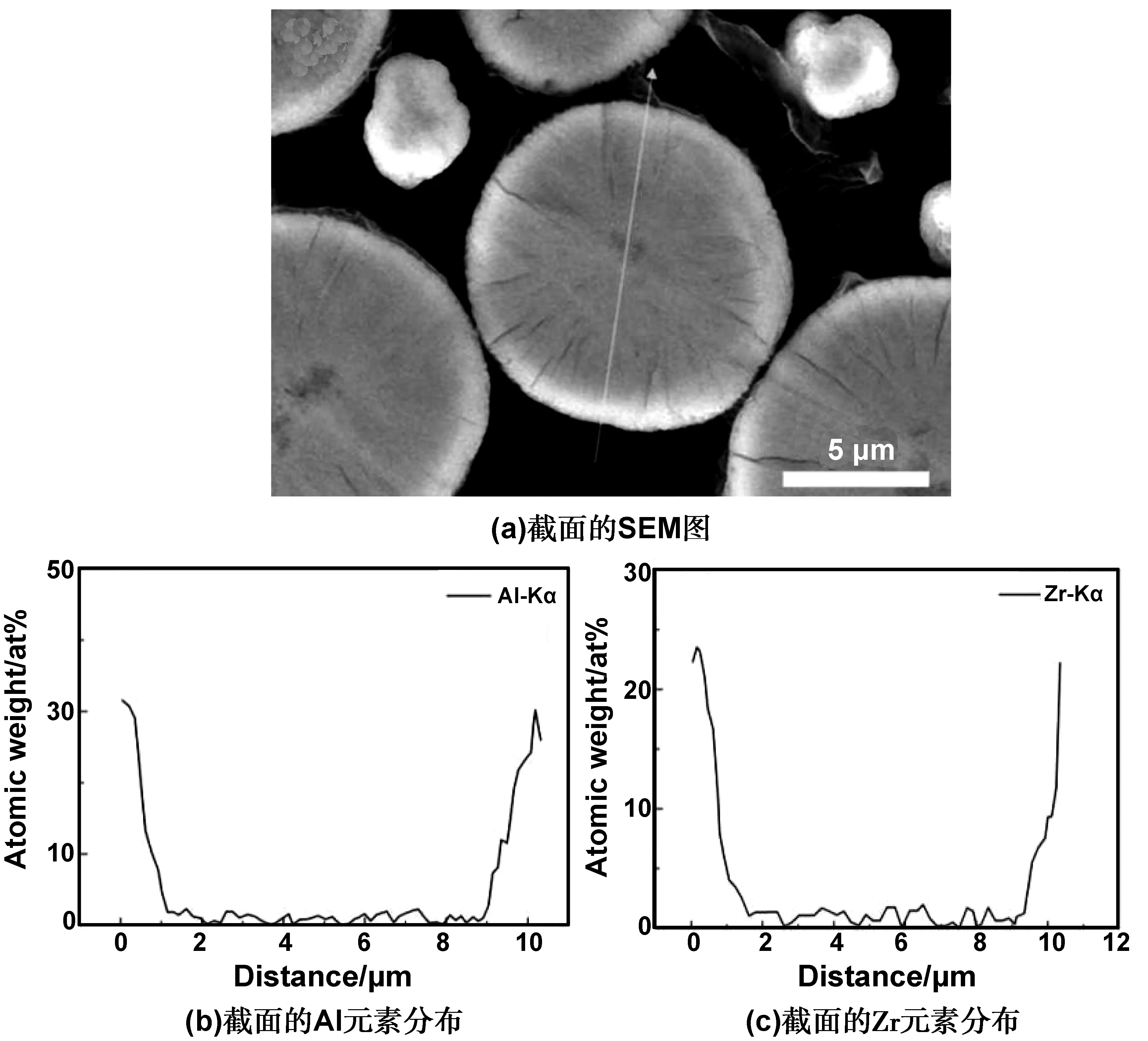

图2为NCM811正极材料球形颗粒截面元素的EDS分析。由图2可知,以NCM811正极材料二次球横截面剖面进行EDS元素线扫描分析,通过Al和Zr元素的分布曲线可以看出,Al和Zr元素主要集中在二次球颗粒表层,并且呈梯度分布,其扩散厚度达到了1 μm,扩散厚度远大于普通低温包覆工艺(<0.3 μm)。在二次球颗粒最表层,Al和Zr元素的含量最高分别达到了24.2%和31.6%(质量分数)。表层内大量的Al和Zr元素可以稳定NCM811正极材料的晶格结构,增强材料的循环稳定性能。并且这一稳定梯度壳层作为保护层可以将电解液和二次球内部材料隔离开来,增强NCM811二次球颗粒正极材料的循环性能。

图2 NCM811正极材料球形颗粒截面元素的EDS

2.3 XRD对比

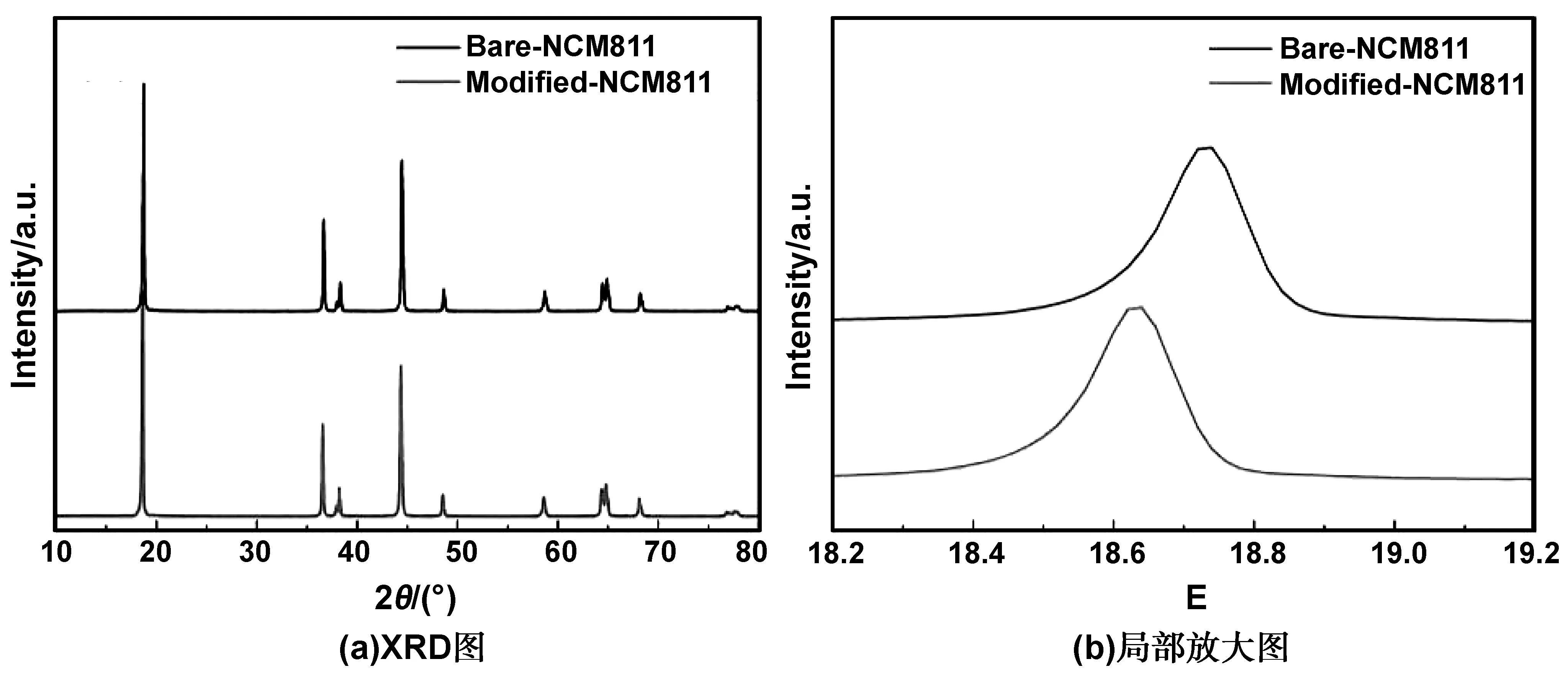

图3为表面改性前后NCM811正极材料的XRD对比。图3(a)为空白NCM811正极材料和改性后的NCM811正极材料的XRD图谱。从图3(a)可以看出,表面改性前后NCM811正极材料的XRD图谱并无明显区别,其特征峰均符合JCPDS标准(88-1606),I(003)/I(104)基本一致。图3(b)为XRD图谱中18.2~19.2 °处的放大图。从图3(b)可以看出,改性后的NCM811正极材料的(003)峰向左进行了角度偏移,这可能是由于Al和Zr原子进入NCM811正极材料的晶格结构造成的。

图3 表面改性前后NCM811正极材料的XRD对比

2.4 电性能对比

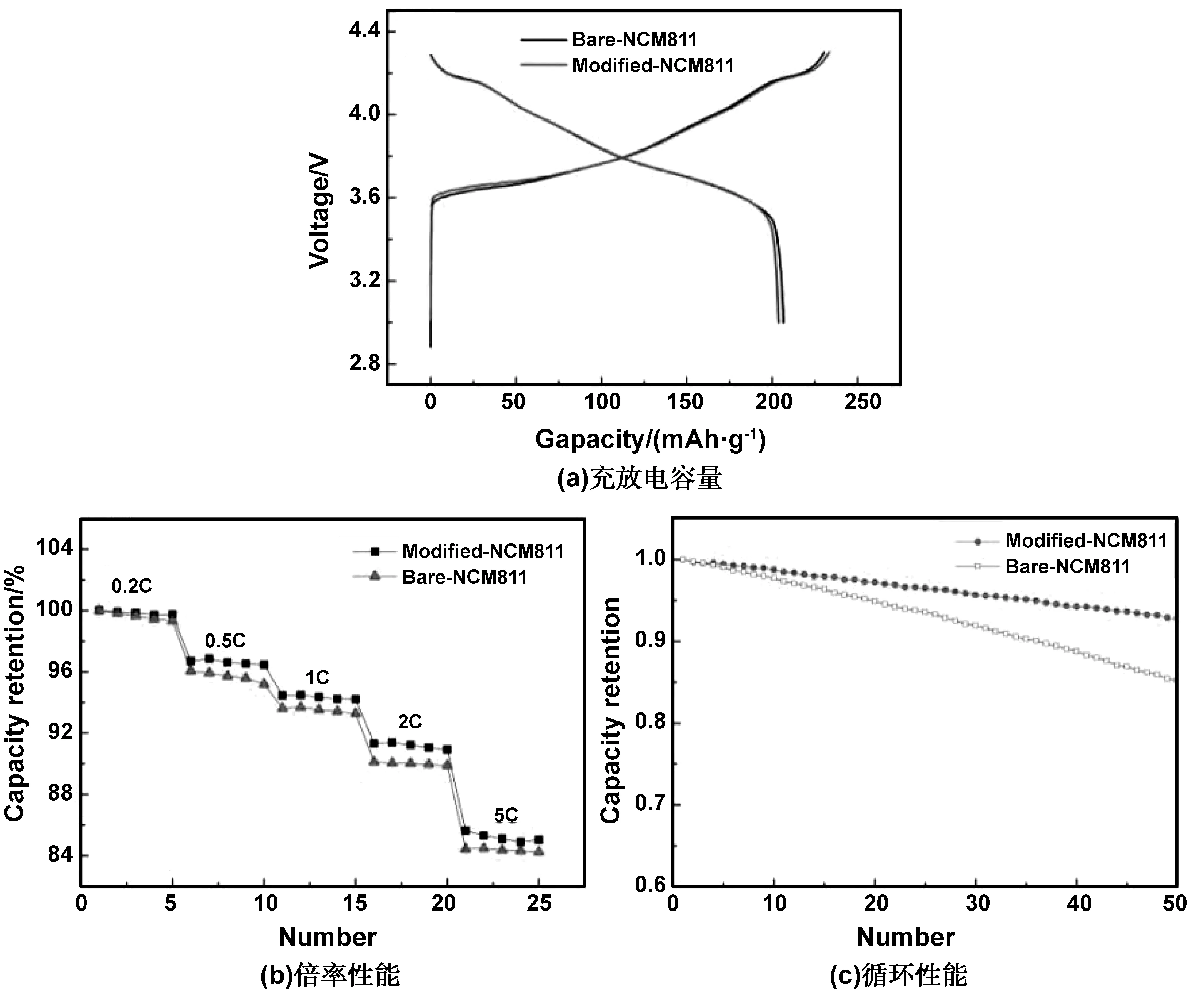

图4为空白NCM811正极材料和表面改性NCM811正极材料的电性能对比。

图4(a)为3~4.3 V,0.2 C倍率电流下空白NCM811正极材料和表面改性NCM811正极材料的充放电曲线。由图4(a)可知,空白NCM811正极材料和表面改性NCM811正极材料的首次放电容量分别为206.3和204.5 mAh/g,可知Al和Zr元素掺杂使NCM811正极材料的首次放电容量降低了1.8 mAh/g,首次效率分别为88.9%和88.3%。这说明Al和Zr元素的深度掺杂降低了NCM811正极材料的容量,这可能是由于Al和Zr原子占据了NCM811晶格结构,影响了Li+的脱嵌造成的。

图4(b)为空白NCM811正极材料和表面改性NCM811正极材料在不同倍率电流下的倍率放电能力。由图4(b)可知,Al和Zr元素的掺杂增强了NCM811正极材料的倍率放电能力,5 C倍率放电下,空白NCM811正极材料和表面改性NCM811正极材料的放电容量分别可保持其0.2 C放电容量的84.5%和86.1%,可知Al和Zr元素掺杂使NCM811正极材料的5C倍率放电保持率提高了1.6%。这表明Al和Zr元素的深度掺杂改性可提高NCM811正极材料的倍率性能。

图4 表面改性前后NCM811正极材料的电性能对比

图4(c)为空白NCM811正极材料和表面改性NCM811正极材料的循环性能曲线。由图4(c)可知,空白NCM811正极材料和表面改性NCM811正极材料在3~4.3 V,1 C倍率电流下循环50圈后,容量保持率分别为84.9%和94.6%,可知Al和Zr元素掺杂使NCM811正极材料的50圈循环容量保持率提高了9.7%。这说明Al和Zr元素的深度掺杂可稳定NCM811正极材料的晶格结构,而且表面富Al和Zr的壳层可以保护内部空白NCM811正极材料免于和电解液接触,从而提高了NCM811二次球颗粒正极材料的循环稳定性能。

3 结 论

(1)SEM和EDS分析表明,Al和Zr元素的深度掺杂使得表面改性NCM811正极材料样品的表面较为圆滑,一次颗粒形貌规整且紧凑,说明掺杂对材料的一次颗粒生长产生了明显的影响;Al和Zr元素在NCM811二次球颗粒正极材料表面扩散厚度可达1 μm,颗粒表层Al和Zr元素含量最高可达24.2%和31.6%(质量分数),增强了材料的循环稳定性能。

(2)XRD对比可知,表面改性前后NCM811正极材料的XRD图谱并无明显区别,其特征峰均符合JCPDS标准(88-1606),I(003)/I(104)基本一致,但Al和Zr元素的掺杂可造成材料峰位的偏移。

(3)电性能分析表明,Al和Zr元素掺杂使NCM811正极材料的首次放电容量降低了1.8 mAh/g,5 C倍率放电保持率提高了1.6%,50圈循环容量保持率提高了9.7%,大幅提高了NCM811正极材料循环稳定性能。