Nb丝增强Ti-48Al-2Cr基复合材料制备及复合机制

王 微,陈 武,彭德林

(1.安徽机电职业技术学院 航空与材料学院,安徽 芜湖 241000; 2.常州博瑞电力自动化设备有限公司,江苏 常州 213000; 3.哈尔滨工业大学 材料科学与工程学院,黑龙江 哈尔滨 150001)

1 前 言

TiAl 基合金具备优良的高温性能,在制造航空发动机、汽车发动机排气阀、涡轮叶片、压缩机等零部件上具有很好的应用前景,也是高温材料领域内的研究热点[1-6]。但在室温条件下TiAl 基合金脆性很大,加工困难,抑制了其实用[7]。为了克服这种缺陷,研究者进行了多种尝试,主要方法是在TiAl 合金基体中添加不同形式的增强相来制得复合材料。按照加入增强相产生的方式划分,当前金属基复合材料的传统制备方法主要有第二相加入法和原位复合法[8-10]。第二相形态主要有丝状、颗粒状等。丝状材料又分长丝、短丝,长丝纤维复合材料中的长丝种类多为玻璃纤维、碳纤维等。目前,已有新的制备方法被不断报道,有学者采用新型微型铸造技术成功制备了高强度铝基复合材料[11],取得了良好的强化效果。陈玮等[12]制备了Ti-48Al-2Cr-2Nb 合金,发现制备的材料抗拉强度可达503 MPa,而塑性为0;随后对制备的材料进行热等静压,发现直到800 ℃,塑性均有很大提升,这也为制备TiAl基复合材料提供了一种新的思路。

本研究以Ti-48Al-2Cr合金为基体,将Nb丝预制成复合材料骨架植入石墨型腔,使用离心铸造方法制备复合材料。着重研究了复合材料成形效果及复合机制,通过对显微结构的观察揭示复合机理,并对铸态复合材料力学性能进行研究。

2 实 验

2.1 实验材料

实验选择Ti-Al合金为基体材料,合金具体成分为Ti-48Al-2Cr(at.%)。连续增强材料采用直径为φ0.5 mm的Nb单丝(退火态),牌号为Nb1。

2.2 增强材料预制件的制备

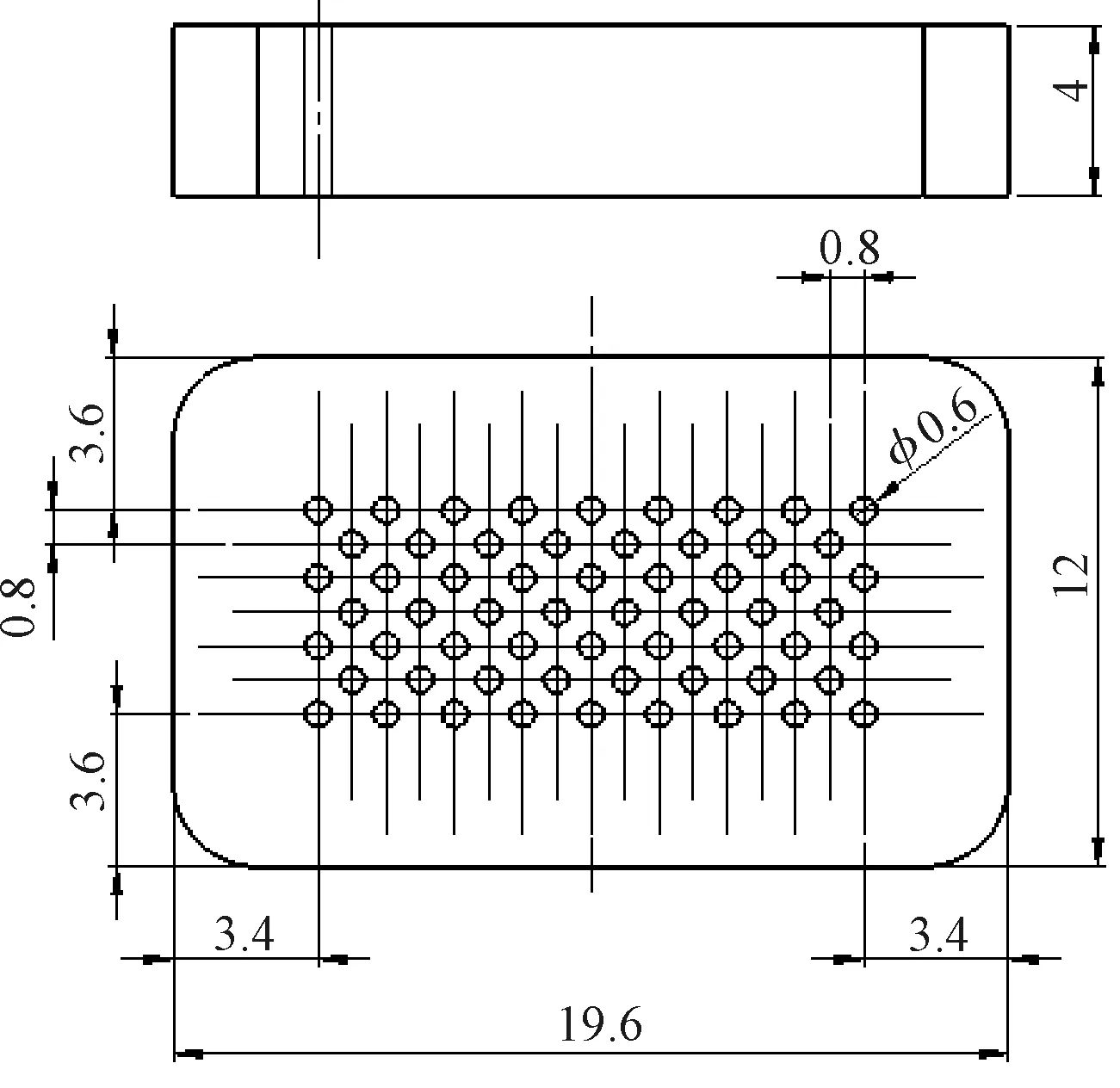

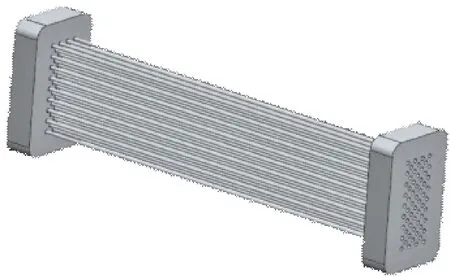

利用Ti-48Al-2Cr-2Nb铸锭,按照图1加工成预制卡头。将Nb丝截为60 mm小段,去除表面氧化皮后穿入卡头内,制成含60丝的预制块,见图2。预制块5个一组固定于石墨型型腔中,预制块长度方向沿着金属液充型方向。

图1 预制卡头规格(60丝)Fig.1 Prefabricated chuck specification (60 fibers)

图2 预制件Fig.2 Prefabricated part

2.3 复合材料的制备

采用熔铸法制备Ti-48Al-2Cr基复合材料。先将石墨型预处理后放入热处理炉内预热至200 ℃保温3 h,随后在水冷铜坩埚真空感应熔炼炉(SIM)内完成基体合金熔炼与石墨型离心浇注,离心浇注时工艺参数见表1。

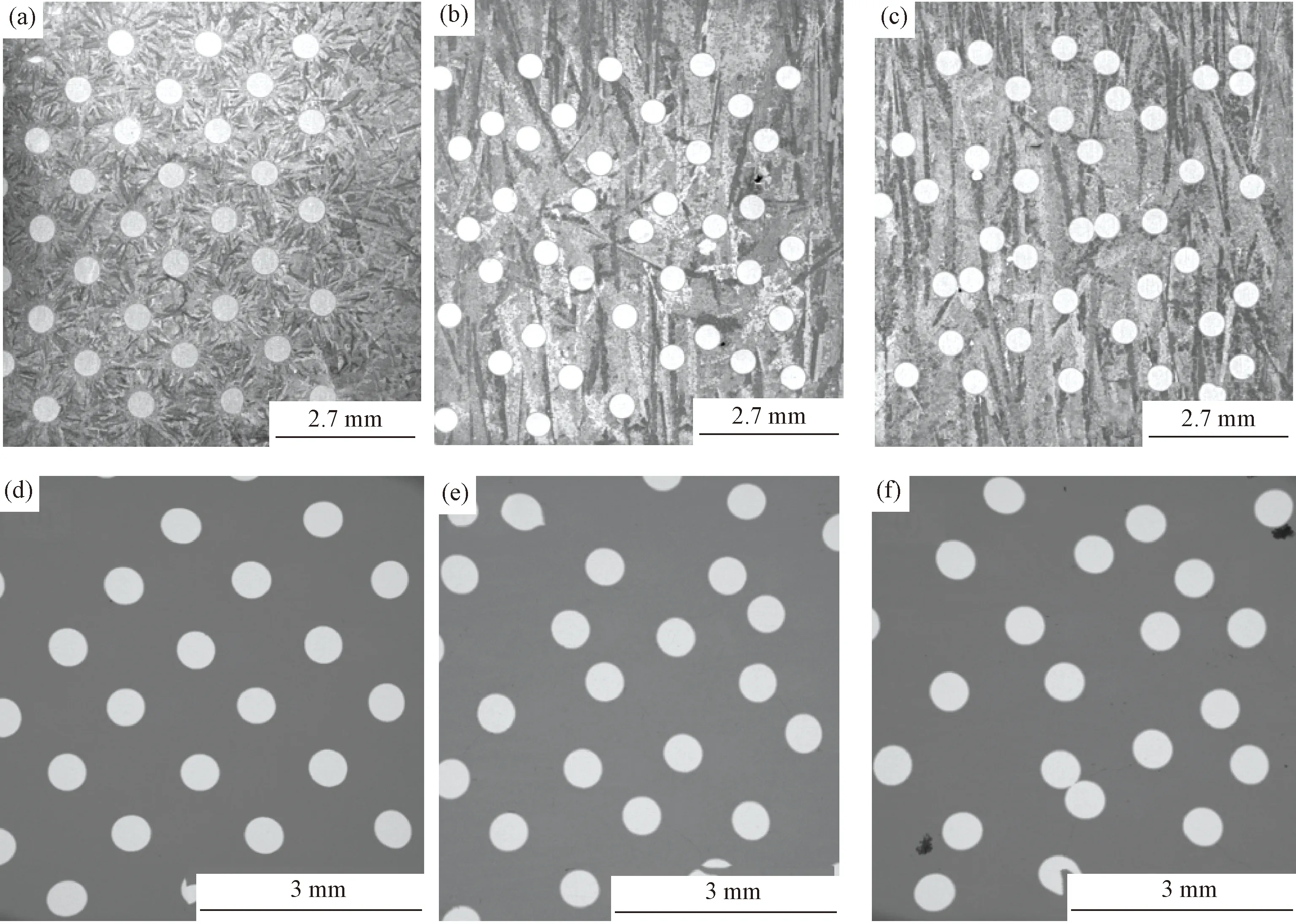

表1 工艺参数设置Table 1 Centrifugal casting process parameters

2.4 测试方法

沿预制件长度方向切割成尺寸为10 mm×10 mm×10 mm的金相试样。采用Quanta 200F型扫描电镜(SEM)观察基体及界面的微观结构形貌。界面成份及相组成使用X射线能谱仪(XRD)分析。

室温断裂韧性试验采用Instron 5569型电子万能材料试验机,加载速度为0.05 mm/min,考虑基体材料室温脆性未预制裂纹,仅在试样中部预制φ2 mm×3 mm U型槽。室温冲击试验采用标准无缺口试样,在9250 HV型落锤冲击试验机上进行,采用重量为4.2 kg的落锤,冲击速度为4 m/s。

采用HV-5型显微硬度计依次在增强体、基体、反应界面层处分别取5点测量,取平均值作为各处显微硬度,测试保压时间10 s,加载载荷大小为0.1 kgf。

3 结果与分析

3.1 复合材料成形效果

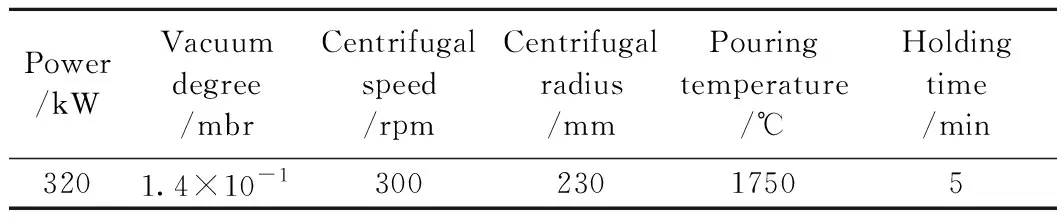

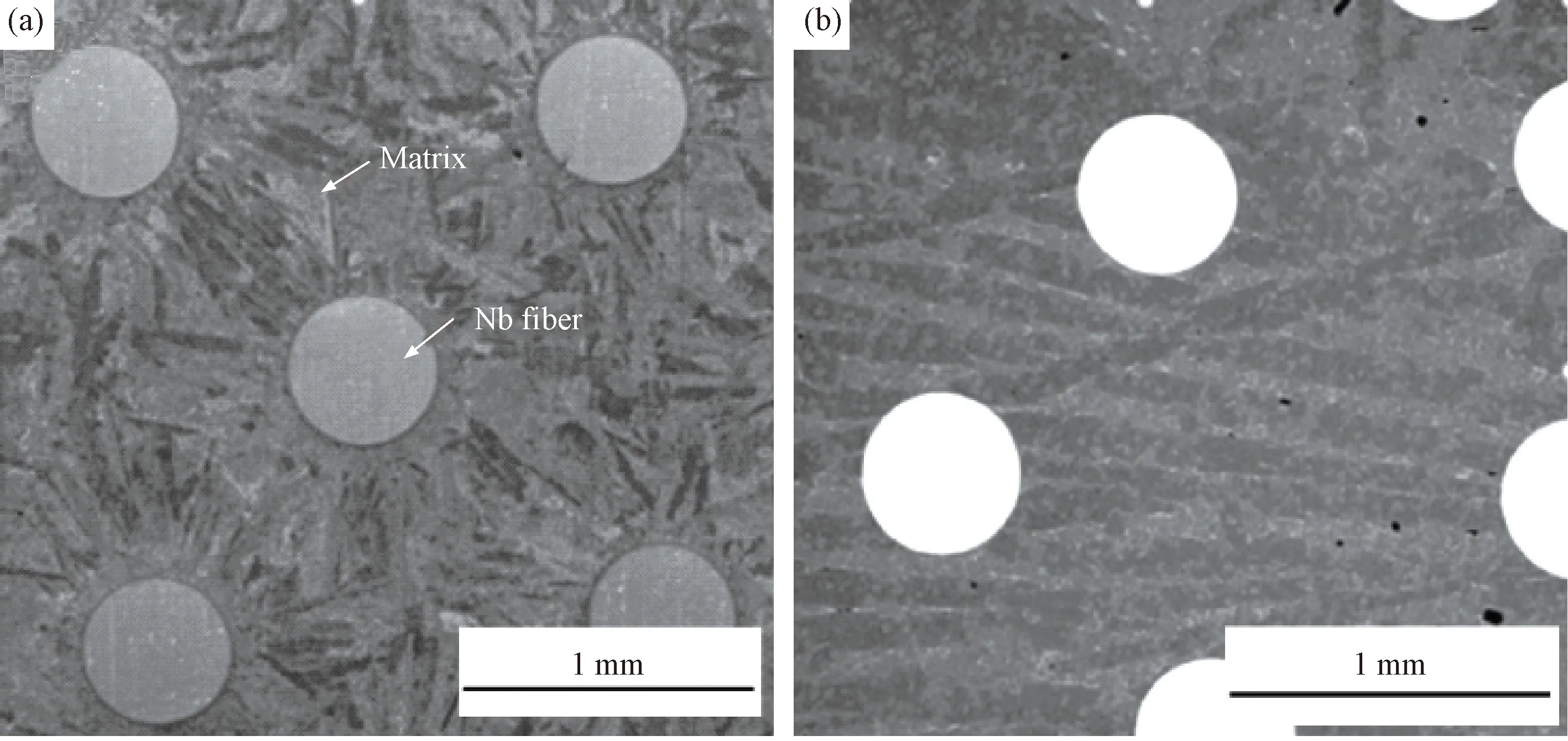

图3为Ti-48Al-2Cr基复合材料试样不同位置处在SEM观察下的宏观与微观组织形貌照片,白亮圆形为Nb丝,灰色区域为基体合金,整体上基体合金与增强材料复合效果良好。从图3(a)、(d)可以看出,Nb丝排列整齐,离心浇注过程中未偏离原位置,成形效果较好;图3(b)、(e)显示虽然部分Nb丝与原位置发生了小的偏离,但整体上仍能保持原貌,不存在明显的浇注缺陷;图3(c)、(f)显示制件中部Nb丝在浇注过程中受充型力和离心力影响较大,明显偏离预制位置,不同位置处的Nb丝发生干涉、交叉现象;从图3(f)还可以观察到两处明显缩孔。试验中使用的预制卡头为Ti-48Al-2Cr-2Nb铸锭,在浇注过程中起到内冷铁的作用,该处在浇注完成后冷却时金属液首先凝固,即凝固顺序是从两端卡头向中间凝固,因此导致中间位置凝固时发生收缩现象却得不到金属液的补充最终形成缩孔缺陷。因此,采用将Nb丝预制成填充骨架的方法来制备复合增强材料是可行的,但要充分考虑离心力的作用,对于端部和中间位置都要加以固定,才能防止后续浇注时纤维Nb丝偏离原预制位置。

图3 Ti-48Al-2Cr基复合材料宏观与微观形貌照片 (a), (e)试样端部;(b), (d) 试样1/4位置;(c), (f)试样中部Fig.3 Macroscopic and microscopic morphology of Ti-48Al-2Cr matrix composite(a), (e) The end of the sample; (b), (d) 1/4 of the sample; (c), (f)The middle of the sample

图4 Ti-48Al-2Cr基复合材料铸态显微结构形貌照片 (a) 试样端部(预制卡头位置);(b) 试样中间部位Fig.4 Microstructure of Ti-48Al-2Cr matrix composite as-cast(a) a sample end (position of the prefabricated chuck); (b) the middle of the sample

铸态凝固成形结果显示,中间部位Nb丝发生扭曲、干涉现象严重,有的纤维之间甚至直接粘连在一起,主要原因是Nb丝虽然为60 mm小段,但直径很小,本身韧性好且软,穿过两端预制卡头时中间部位极其容易弯曲,不易保持直线状态,产生内应力。另外预制卡头仅对端部Nb丝有较好的约束定型作用,离心浇注时, Nb丝长度方向受到离心力向外的压应力,中间部位的Nb丝受卡头的约束作用很弱,较易在此处发生扭曲变形偏离预定位置。

3.2 界面结合机制

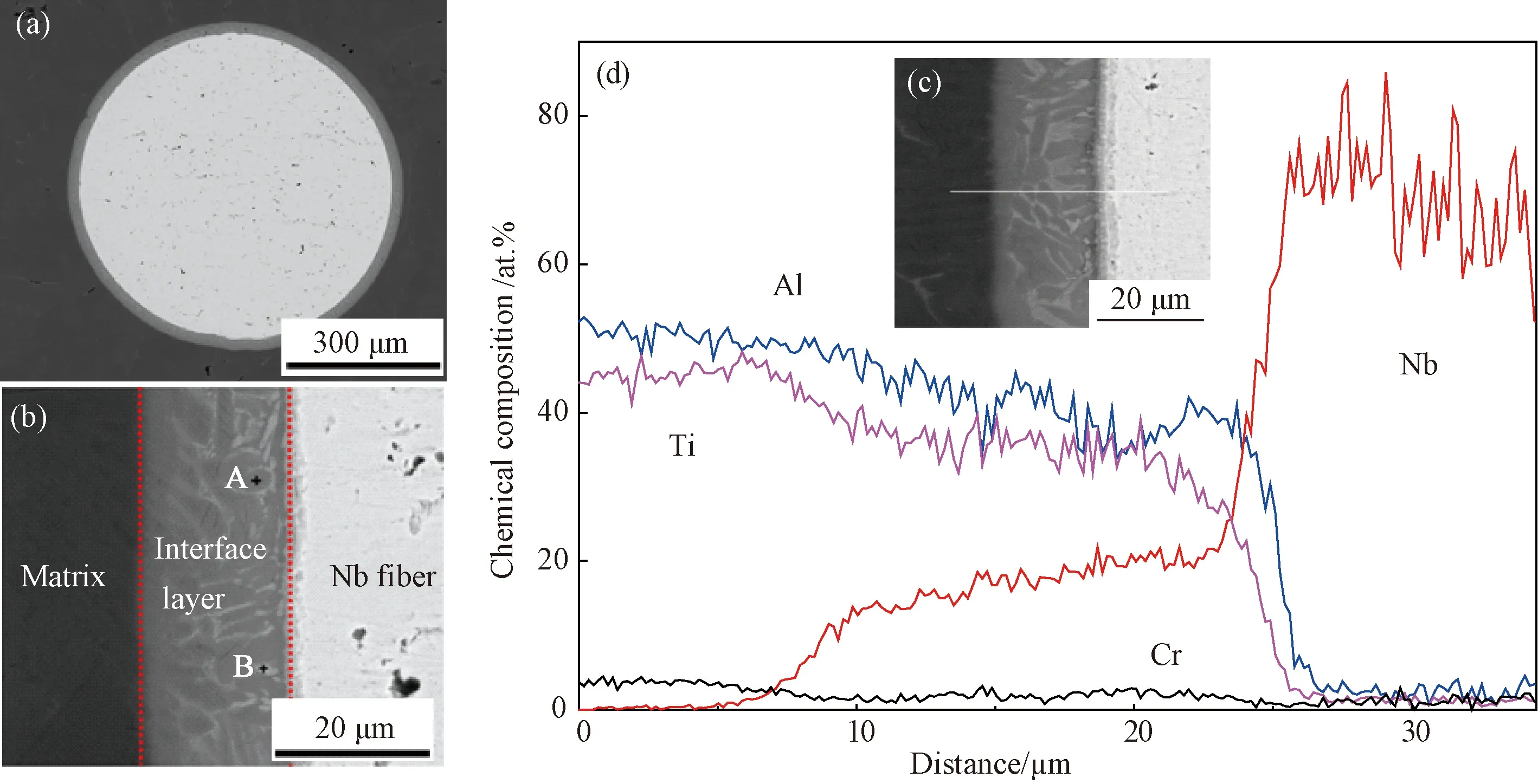

图4为Ti-48Al-2Cr基复合材料在电子扫描电镜下的铸态显微结构形貌照片。从图4(a)可见,预制卡头起到了内冷铁的作用,形成了以Nb丝为中心向四周放射的柱状晶结构形貌。从图4(b)可以看出,基体上分布着近似平行的柱状晶,Nb丝未阻断柱状晶的生长。复合材料界面的结合力一般有以下三种:以范德华力和氢键为主要组成的物理结合力、以化学键的形式结合的化学结合力、以增强体和基体之间的摩擦力为主的机械结合力,材料的结合形式主要取决于复合材料中结合力,复合材料中普遍存在着机械结合方式,除此之外还有反应结合,氧化物结合等[13]。测试结果显示,增强Nb丝与基体合金之间为冶金结合,并有反应产物在界面处。Ti-48Al-2Cr(at.%)合金是包晶合金中较为典型的合金,在离心铸造时可认为发生了近平衡凝固,如图4(b)所示包晶凝固反应后形成了典型的宏观柱状晶特征形貌,加上合金元素微观偏析,往往会恶化材料的力学性能,目前在铸造工艺中完全消除这两种组织特征还比较困难[14-15]。

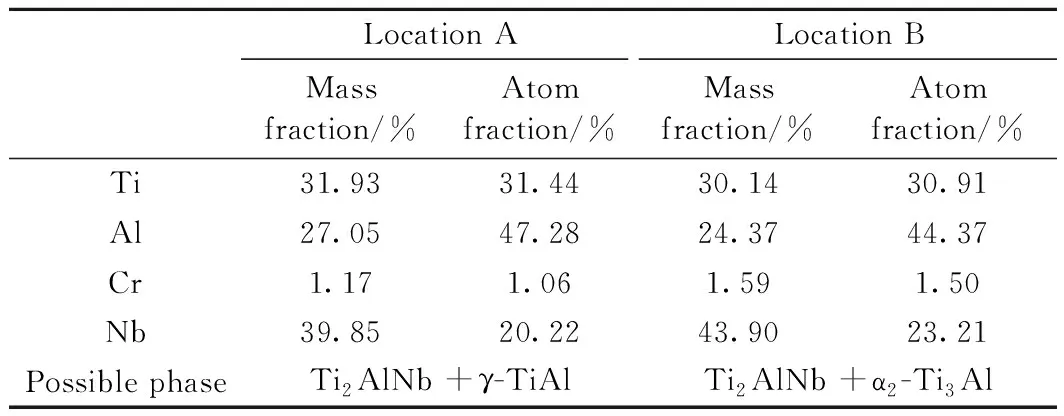

金属基复合材料的界面层是连接基体和增强体的桥梁,高温复合时界面层上往往发生着复杂的界面反应,如元素的偏聚、扩散等。图5(a)显示复合材料分为三个明显的区域:基体(黑色区域)、界面层(灰色区域)、增强体(白色区域)。图5(b)所示界面反应产物为层片状,厚约18~20 μm。对图5(c),(b)界面层中A、B两处分别做能谱分析结果见表2。 线扫描能谱图结果显示在界面处Ti、Al、Nb元素均生了明显的扩散现象,Nb元素由Nb丝一侧向基体一侧呈现梯度变化,呈逐渐减少趋势,由于材料中总存在范德华力,因此界面的结合既有机械结合也有扩散反应结合,是一种混合结合机制。EDS结果显示图5(b)中A、B两处Ti元素、Al元素、Nb元素的含量发生了相应的变化。与基体成分比较,界面上A、B两处Ti元素原子质量分数比基体相应减少了约40%。反应界面层处 Nb元素含量急剧增加,产生了微观偏析。Nb原子体积为10.87 cm3/mol,Ti原子体积为10.64 cm3/mol,两者的原子尺寸几乎相同,结合相关研究[16-17]及EDS测试实验结果推测,在扩散过程中,Nb 原子占据了Ti原子的点阵。Nb元素在TiAl合金中有很大的溶解度,随着Nb元素扩散,在界面处出现Nb元素富集,变化趋势与图5(d)线扫描结果吻合。研究表明Nb富集会降低β/α相转变温度,缩小α相区[18],结合Ti-Al-Nb三元相图及能谱结果推测,A相可能为Ti2AlNb相+γ相,B相可能为Ti2AlNb相+α2相。Ti-48Al-2Cr基复合材料最终凝固后组织内的由基体一侧至Nb丝一侧的相组成分别为:(γ-TiAl+α2-Ti3Al)/(Ti2AlNb+α2-Ti3Al+γ-TiAl)/(β-Nb相)。

图5 TiAl基复合材料界面形貌照片 (a)宏观形貌照片; (b) 微观形貌照片;(c)界面层线扫描位置;(d)线扫描能谱图Fig.5 Interfacial microstructure of TiAl matrix composite (a) macroscopic microstructure; (b) microscopic microstructure;(c) interfacial layer line scaning; (d) energy spectrum of theline scaning

表2 界面层能谱结果Table 2 EDS result of interfacial layer

3.3 力学性能

图6为Ti-48Al-2Cr基复合材料不同部位显微硬度试验结果构形图,图中显示平均显微硬度值最高处在界面层。Nb本身韧性较好,相应的在Nb丝之处硬度和其他部位比较要低,但在测量界面层显微硬度的过程中发现,界面层上的硬度却是由Ti-48Al-2Cr基体一侧逐渐向Nb丝一侧增加。推测在元素扩散过程中Nb原子占据了Ti原子的亚结构位置,形成固溶强化效果;另一方面界面反应生成了一定的硬脆相,这两方面的综合作用使界面层处的显微硬度测试结果比基体侧和Nb丝处都要高[17]。

图6 Ti-48Al-2Cr基复合材料显微硬度Fig.6 Microhardness of Ti-48Al-2Cr composite

室温冲击试验结果表明,TiAl复合材料αk值为1.67 J/cm2,基体的αk值仅为0.18 J/cm2,尽管两者αk值都处在较低水平,但在TiAl基体中加入单向增强体Nb纤维后αk值比基体高了8倍,有了较大提升,这说明加入Nb纤维对于提高基体材料的冲击韧性有显著作用。

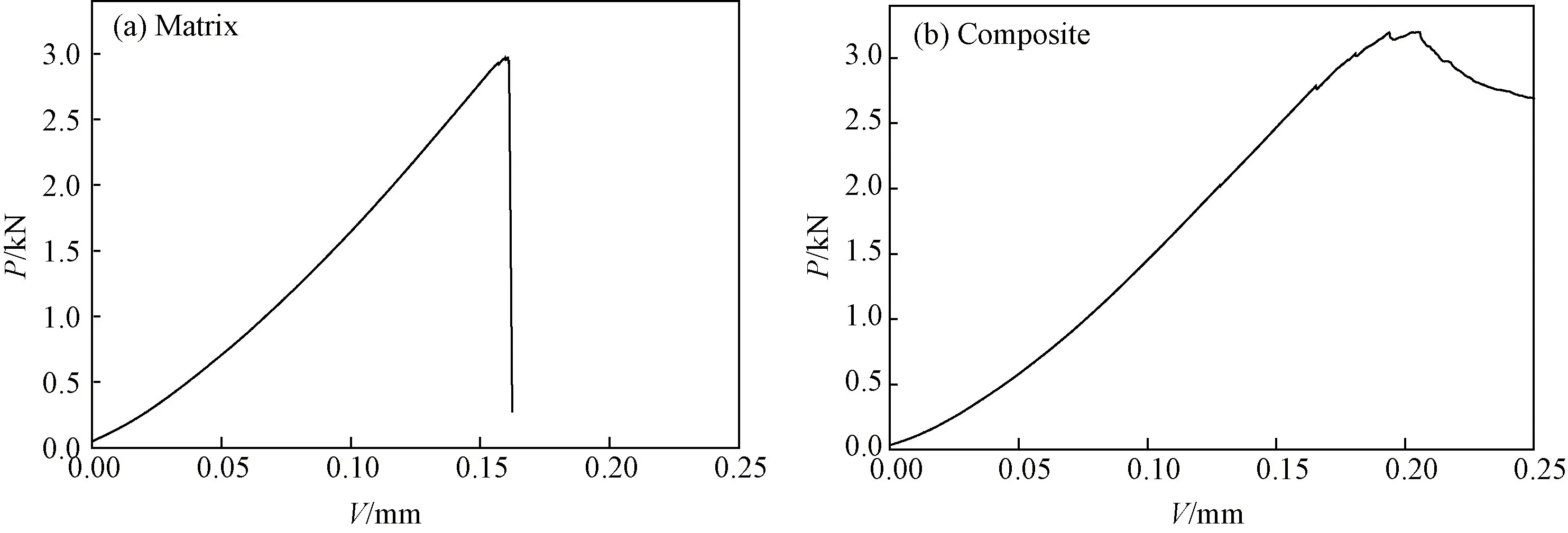

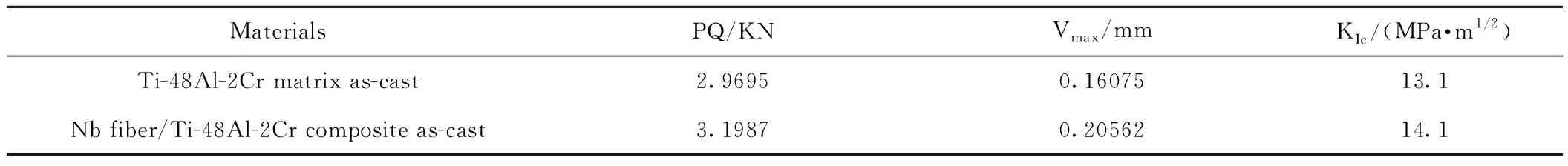

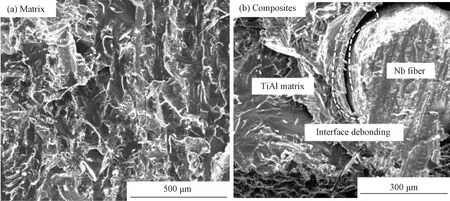

在图7(a)中,Ti-48Al-2Cr基体试样在弯曲载荷作用下发生形变初期阶段,加载初期载荷P、挠度V基本呈正比关系,V随P增加而增加,在弯曲载荷增加至临界值时,试样发生脆性断裂。与基体合金弯曲断裂曲线形状类似,复合材料试样在载荷作用下,P、V之间也近似呈正比关系,但此时P-V曲线坡度变缓,曲线上升速度较慢,当弯曲载荷达到第一个峰值后,P-V曲线呈锯齿状延伸(图7(b)),说明试样在载荷达到最大时有一个断裂缓冲过程。复合材料在受到弯曲载荷作用时,裂纹首先在脆性基体中萌生、扩展,当裂纹扩展至界面层处,界面反应层及韧性较好的Nb丝成为承载主体,起到了改善材料力学性能的作用。从表3中也可以看出复合材料断裂韧性值为14.1 MPa·m1/2,比基体材料提高了7.63%。从图8可以看出,在TiAl基体中分布着较多的解理台阶、撕裂棱,复合材料断口中则可以观察到基体与增强材料分离,产生明显的缝隙。从界面结合机制可知,适宜的界面结合强度,能够起到传递载荷作用,有利于调节应力在复合材料内的分布状态,阻止裂纹进一步扩展[15]。在TiAl复合材料中,当裂纹尖端的应力传递至Nb丝与基体之间结合界面时,因应力过度集中作用进而使纤维与基体脱离,此时裂纹将沿结合界面扩展,这样利于集中在裂纹尖端处的应力被分散,当主裂纹越过纤维进一步扩展时,在纤维之间将彼此连接[15],在载荷超过临界值时由于增强材料成为承载主体,起到缓冲作用有效改善了材料的韧性。尽管在Ti-48Al-2Cr基合金中加入增强Nb丝对于提高材料的断裂韧性有一定的作用,但从P-V曲线图上可以看出,TiAl基体和复合材料均在较低的应力水平下发生了失效。导致这种低应力破坏的原因主要有界面层处析出的层片状脆性界面相,使增强体之间形成脆性连接,其次在离心铸造制备复合材料的过程中,预制的纤维丝在离心力和浇注金属液的冲击力作用下位置产生偏离,冷却凝固以后在基体中分布不均匀,部分纤维之间由于倾斜严重直接粘连一起如图3(b),(c),此时在复合材料受到载荷作用时容易造成应力集中,相互接触的Nb丝发生连锁断裂不能继续发挥承载作用,因而尽管没有较为集中的应力或是较高水平的应力,材料依然发生失效破坏现象。

图7 Ti-48Al-2Cr合金与复合材料载荷-挠度(P-V)曲线Fig.7 Load-deflection (P-V) curves of Ti-48Al-2Cr and composite

表3 TiAl基复合材料室温断裂韧性结果Table 3 Fracture toughness of TiAl matrix composites

图8 TiAl基体合金与复合材料室温断口形貌照片Fig.8 Fracture microstructure of TiAl matrix alloy and composite at room temperature

4 结 论

1.采用熔模铸造法在离心力场下制备了纤维增强TiAl基复合材料,基体与增强相形成了冶金结合,结合界面层厚度在18~20 μm左右,复合效果良好。

2.基体组织呈柱状晶分布,Nb、Ti等元素在增强体Nb丝与基体之间彼此扩散,并发生反应,界面上存在Ti2AlNb 相、γ-TiAl 相、α2-Ti3Al相等反应产物。

3.复合材料中显微硬度最高的部位为界面层,显微硬度呈现梯度分布由基体一侧向Nb丝一侧逐渐升高。复合材料的断裂韧性值,比基体材料提高了7.63%;αk值比基体材料提高了8倍,说明Nb丝对基体材料有明显的增强作用。