水稻钵苗移栽机构的设计与试验

蔡金平,刘木华,林金龙,肖丽萍,蔡 翰,梅 宇,邓方迁,梁永安

(江西农业大学 工学院/江西省现代农业装备重点实验室,江西 南昌 330045)

【研究意义】水稻钵苗移栽是一种新型的水稻栽植技术。按钵体独立取苗、带土移栽方式,不伤根,缓苗快,秧苗素质好,分蘖早,分蘖数多,抗倒伏能力强,成穗率高,产量高等优点,发展前景良好,日益受到广大农户的青睐[1]。钵苗相对于毯状苗移栽,能够增产10%~15%[2],在超级稻推广阶段,钵苗移栽技术将更能体现出其高产优势[3]。【前人研究进展】日本研制的水稻钵苗移栽机结构复杂,价格昂贵,钵盘为半硬塑性穴盘,成本较高,同时育苗要求较高,并不适合中国的国情[4-6]。我国研制的椭圆齿轮—不完全非圆齿轮行星系旋转式移栽机构,取秧成功率较低,为82.9%,且推秧效果也不好[7]。行栽机拔秧机构直接作用于秧苗茎秆,靠秧辊与秧苗之间的摩擦力将秧苗从钵盘穴中拔出,摩擦力对秧苗有一定的损伤,使秧苗存在缓苗期[8-9]。【本研究切入点】2003年,宋建农等[10]对水稻穴盘秧苗的抗拉力学特性和穴盘拔秧性能进行试验研究,试验结果表明:单株或多株秧苗的抗拉断力远大于拔起钵盘中秧苗所需的拔取力,因此采用夹持拔取秧苗茎秆的方案是可行的。【拟解决的关键问题】基于其它移栽装置的特点,本文提出了一种新型水稻钵苗移栽机构。取秧机构将秧苗放入输苗筒,秧苗在重力作用下掉入泥土中,完成移栽。该机构在拔取过程中能有效减少对秧苗的损伤,且结构简单,能够实现高效有序移栽。

1 水稻钵苗移栽机构组成及工作原理

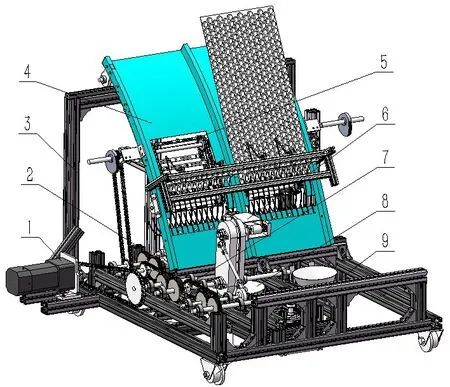

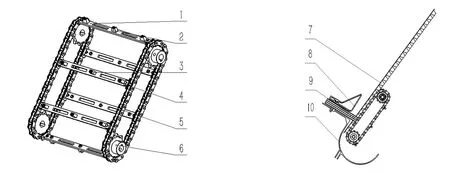

移栽机构包括取秧机构、纵向送秧机构和横向移箱机构,动力由可调速电机提供,由传动系统传递到各机构。移栽机构如图1所示:主要由电机、机架、秧箱、横向移箱机构、纵向送秧机构、取秧机构、传动系统、输苗筒等部分组成,传动系统由链传动和齿轮传动构成。

取秧机构每取一株秧,横向移箱机构水平移动一个钵距,使取秧机构能在同一位置取完一行钵苗,之后纵向送秧机构将钵盘向下输送一个钵距,横向移箱机构反向水平移动,取秧机构开始夹取新的一行秧苗。取秧机构将取后的秧苗放入到输苗筒,秧苗在重力的作用下经输苗筒落入泥土中,从而完成移栽。

1.1 传动系统

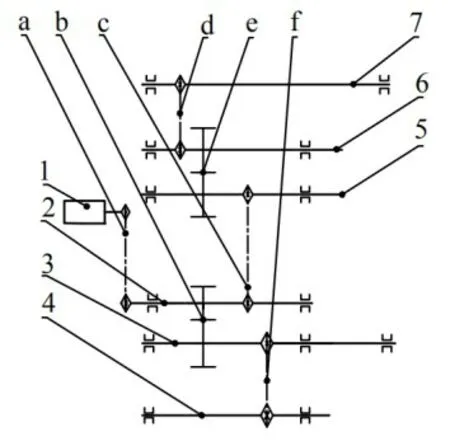

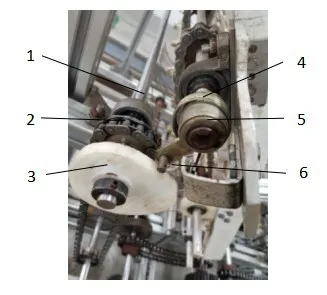

为了满足各机构作业参数的要求,传动系统应符合传动比要求且传动平稳,综合考虑机械性能、安装位置、空间尺寸和试验要求等,设计了如图2所示的传动系统。动力由电机输出,经a~f各级链传动和齿轮传动传递到各个机构。

图1 移栽机构Fig.1 Transplanting mechanism

图2 传动系统Fig.2 Transmission system diagram

1.2 取秧机构的设计

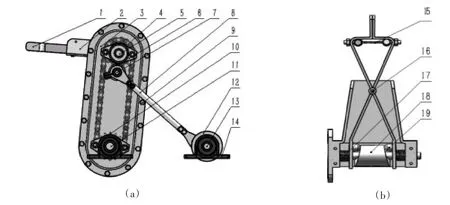

取秧机构是水稻钵苗移栽机构的关键部件,其工作的可靠性直接影响整机的性能。通过分析国内外水稻钵苗移栽机构,结合钵苗移栽本身的特点,设计了相应的曲柄摇杆夹持式取秧机构,如图3(a)所示。在取秧位置时,秧夹夹持秧苗茎部将秧苗从钵盘中拔出;在放秧位置时,秧夹张开,秧苗在重力作用下落入输苗筒中,经输苗筒掉入泥土中,完成移栽。

图3 取秧机构Fig.3 The seedling picking mechanism

取秧机构动力由调速电机提供,动力经传动系统传递到取秧机构的下轴和偏心轴。秧夹采用凸轮机构实现秧苗夹取的开合,其结构如图3(b)所示。链条带动上轴转动从而带动凸轮转动,凸轮不平整的廓面挤压两侧滚珠,结合前端弹簧和后端弹簧的共同作用秧夹实现夹秧的张开和闭合。偏心轮转动将动力传递给连杆,连杆带动摆杆臂往复摆动,完成取秧和放秧。

1.3 横向移箱机构

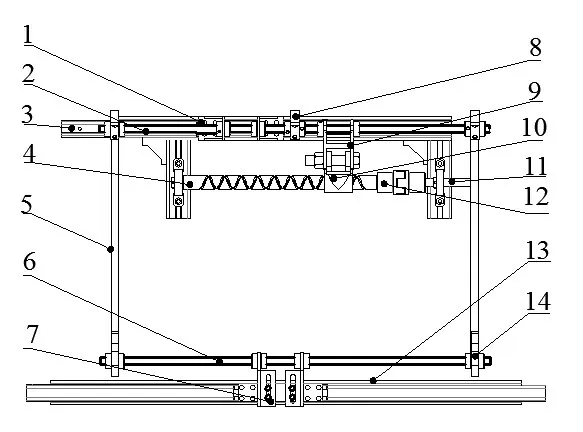

横向移箱机构具有保证秧箱实现横向往复运动的功能,其机构如图4 所示。机架动力经传动链通过联轴器传递到双螺旋轴,滑套套在双螺旋轴上,滑套与秧箱下轴固连,秧箱下轴与秧箱固连。滑套内部装有圆弧形指销,指销沿双螺旋轴滑槽滑动通过两端实现换向,从而带动秧箱左右往复运动,完成横向送秧。秧箱上的滑块可沿机架上下滑槽移动,减少秧箱往复运动的阻力。

图4 横向移箱机构Fig.4 Transverse box moving mechanism

1.4 纵向送秧机构

纵向送秧机构主要由送秧装置和凸轮组成,两部分配合使用,可准确有效送秧。

1.4.1 送秧装置 钵苗采用柔性塑性钵盘育秧,钵盘横向14 钵,纵向25 钵,钵深为17 mm,纵向钵距为22.4 mm。如图5所示,传动链每隔7个链节设置一个侧链板,连接板上设有3 个齿廓,齿廓与钵盘底部的间隙啮合,从而带动钵盘纵向送秧。秧盘在向下输送的过程中,压秧杆使秧盘紧贴秧箱,避免在取秧过程中秧盘被连带拔起。输秧导杆下端呈圆弧形,等距布置的输秧导杆可保证取秧机构在相应的位置取秧,秧盘在输秧导杆的作用下完成回收。

图5 送秧装置Fig.5 Seedling delivery device

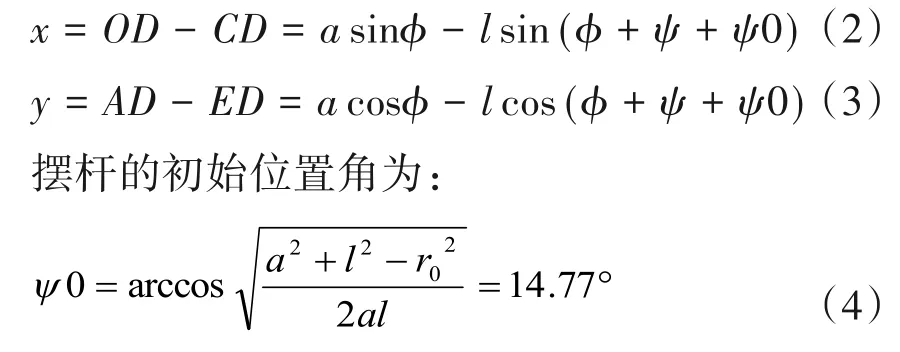

1.4.2 凸轮设计 图6 为凸轮装配图。送秧装置传动链轮上轴两端极限位置处装有棘轮,棘轮上安装有摆杆。机架传动链轮上轴两端装有凸轮,动力由链条传递到机架上轴使两端凸轮转动,拨动与其接触的摆杆顺时针摆动,使送秧装置传动链向下输送一个钵距s为22.4 mm,完成一次纵向送秧。同时棘轮在扭簧的作用下完成复位。当秧箱横向移动至另一端时,另一端凸轮拨动棘轮上的摆杆完成再一次纵向送秧。

纵向送秧的链轮齿数z为14,链节距p为12.7 mm,纵向送秧一个钵距,链轮需要转过的角度ω为:

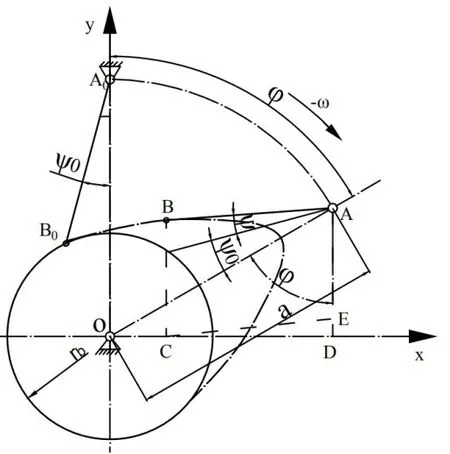

采用解析法设计凸轮的轮廓曲线[11],取上链轮轴的轴心A0与凸轮所在轴的轴心O 连线作为y 轴;在反转运动中,当摆杆相对于凸轮转过φ角时,摆杆角位移为ψ,凸轮廓线设计如图7所示,则摆杆端点B的坐标方程为:

图6 凸轮装配Fig. 6The cam assembly

图7 凸轮廓线设计Fig.7 Cam profile design profile

根据凸轮轴和上链轮轴的安装位置,可确定转动中心距a为60 mm,摆杆长度l为35 mm,凸轮基圆半径r0为30 mm,推程角为120°,远休止角为30°,回程角为110°。可得到凸轮不同转角对应的摆杆摆角。采用Pro/E参数化建模设计盘形凸轮机构,创建的凸轮的轮廓线如图8 所示,利用拉伸方法创建实体特征,从而完成凸轮的三维建模。

图8 凸轮轮廓曲线Fig.8 Profile curve of cam

2 取秧机构虚拟仿真

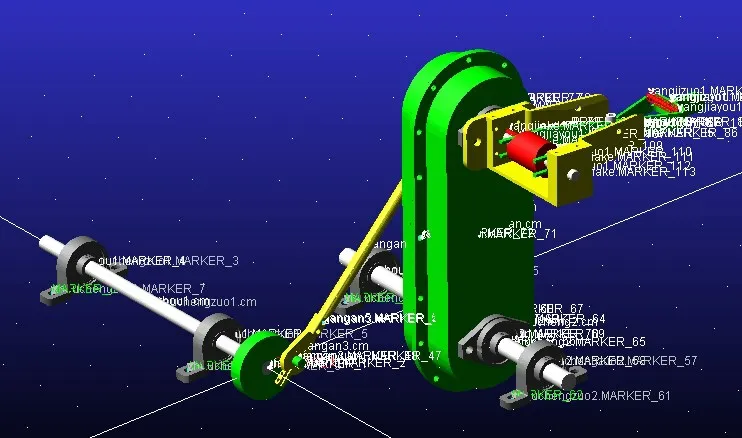

取秧机构秧夹夹持点运动轨迹及夹持点位移,将直接影响钵苗的取秧效果。为检验取秧机构的运动特性,在SolidWorks 中建立了样机模型,并导入到ADAMS 中进行虚拟仿真分析。将长度单位设置为毫米,将Y 轴负方向设为重力加速度方向。然后在相应的位置添加约束和驱动,驱动转速设置为1 r/s,在秧夹夹持位置建立标记点,将仿真时间设置为3 s,仿真步数设置为360;最后对机构进行运动仿真分析。取秧机构模型如图9 所示。

图9 取秧机构模型Fig.9 Model of seedling picking mechanism

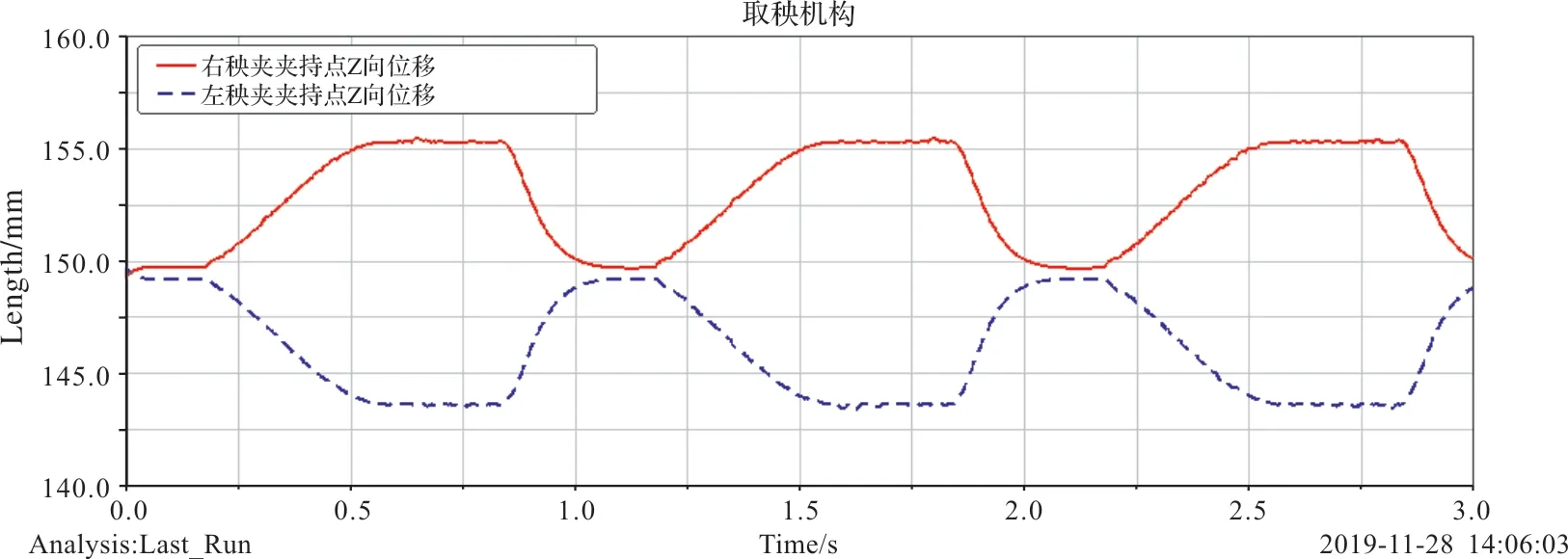

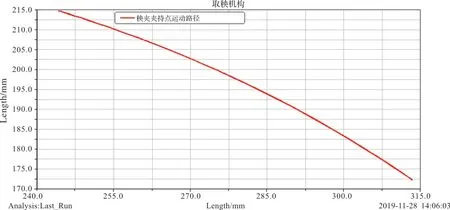

通过仿真和后处理分析,得到取秧机构标记点的运动特征曲线如图10和图11所示。

由图10 知,取秧机构在轨迹曲线右端点处取秧,左端点(输苗筒上端)处放秧,满足取放秧要求。图11 为秧夹夹持点Z 向(秧夹开合方向)位移时间曲线,秧夹能在相应的位置取、放秧。秧夹闭合时,两秧夹夹持点之间的距离为0.5 mm;秧夹张开时,两秧夹夹持点之间的距离为11.7 mm,满足秧夹设计要求。刘欣等[12]探究柔性材料对秧苗伤秧率及漏拔率的影响时,对比海绵、红胶和普通橡胶3 种材料,海绵的取秧效果较好。为减少对秧苗的伤害,可在秧夹内侧贴上一层海绵。

图10 秧夹夹持点运动轨迹Fig.10 The movement track of clamping point of seedling

图11 秧夹夹持点Z向位移Fig.11 Z-direction displacement of clamping point of seedling

3 取秧质量试验

3.1 试验材料

以水稻钵苗为试验对象,供试品种为常规稻中佳3号,秧苗秧龄为19 d,株高为155~190 mm,钵土含水率为21.6%~26.5%。

3.2 试验设备

水稻钵苗移栽装置,0.87 m×4 m 土槽,调速电机1 台,智能转速表1 部,土壤温湿度速测仪1 部(测量精度为±3%,含水率测量范围为0%~100%),直尺1把。

3.3 试验方法

为验证取秧机构设计的合理性和工作的可行性,试制了移栽装置,并在不同取秧频率下进行试验,观察秧苗的漏拔数及伤秧数。

参照水稻钵苗栽植机质量评价技术规范,水稻钵苗移栽机伤秧率≤2%,漏栽率(漏拔率)≤3%,取秧效果较好[13]。

钵苗伤秧率:

式(5)中:RS—伤秧率,单位百分率;ZS—伤秧株数总和,单位株;Z—试验钵苗总株数,单位株。

钵苗漏拔率:

式(6)中:RL—漏栽率,单位百分率;XL—水稻钵苗漏拔数,单位株;X—试验钵苗总株数,单位株。

试验在土槽上进行,将育好的秧苗随机取出3盘,挑除明显不合格的秧苗,搁置30 min 后进行试验。在取秧频率分别为50 次/min,60 次/min 和70 次/min 3 个水平下进行试验,每组试验对象为钵盘中的140株秧。取秧试验如图12所示。

图12 取秧试验Fig.12 The test of seedling picking quality

3.4 试验结果

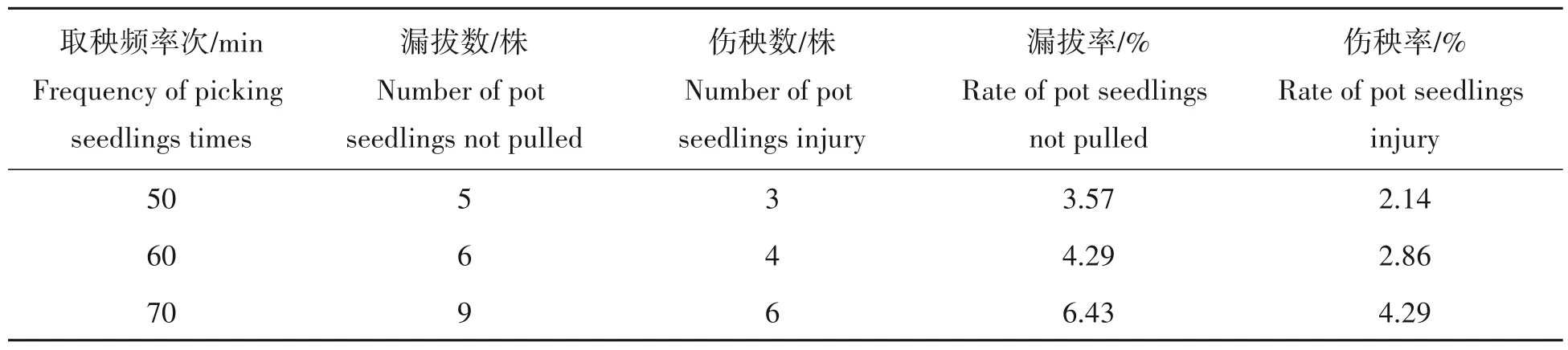

记录各取秧频率下的取秧质量(漏拔株数和伤秧株数),试验结果如表1 所示,秧苗漏拔率(漏栽率)和伤秧率随着取秧频率的增加略有增加,取秧频率为50 次/min 时取秧效果较好,漏拔率和伤秧率分别为3.57%和2.14%。在多种影响因素下,移栽质量略低于机械行业相关标准,后期将进一步改进和完善,以获得更好的移栽效果。

表1 取秧结果Tab 1 Result of seedling picking

4 结论

(1)设计了水稻钵苗移栽装置,包括取秧机构、纵向送秧机构和横向移箱机构,同时设计了可靠的传动系统,使动力能有效传递到各机构。

(2)通过SoildWorks 建立取秧机构虚拟样机模型,并将模型导入到ADAMS 中进行运动学仿真,得出秧夹夹持点运动轨迹和位移曲线。结果表明:取秧机构能在相应的位置取放秧,秧夹张开和闭合时,左右秧夹夹持点之间距离分别为11.7 mm 和0.5 mm,满足取秧要求。为减少对秧苗的伤害,可在秧夹内侧贴上海绵。

(3)试制了移栽装置样机并进行了试验,以漏拔率和伤秧率为指标进行了取秧性能试验。随着取秧频率增加,漏拔率和伤秧率均略有增加,是由于频率高取秧机构存在一定的振动,运动精度较低,最佳漏拔率和伤秧率分别为3.57%和2.14%,略低于机械行业相关标准。后期将依照试验对机构进一步改进和完善,进而获得较好的移栽效果。