轧钢工艺对钢板性能的影响

朱建业

(山东钢铁集团日照有限公司,山东 日照 276800)

钢板性能会因用户使用条件变化而表现出较大的不同,这种不同应在经济与技术统一的前提下,满足用户提出的各项技术指标。通常所说的钢板质量主要包括内在质量、板形、精度、外形尺寸等,而钢的加工工艺、冶金质量、化学成分等都会影响到钢板各方面的使用性能。提升钢板性能的方式可通过优化加工工艺与应用合金材料来实现,后者成本较高,前者改善途径较多,有着较大的发展潜力。

1 轧钢工艺概述

轧钢即是在旋转的轧辊间改变钢坯形态的压力加工过程,按照轧制温度划分,轧钢生产主要包括热轧与冷轧。通过热轧与冷轧工艺能够生产出社会各领域所使用的带钢、钢板、线材等产品,比如日常生活当中较为常见的桥梁钢、汽车板、锅炉钢、螺纹钢、建筑钢筋等,都属于轧钢工艺的产物。下面围绕热轧与冷轧工艺,对轧钢工艺流程予以阐述。

1.1 热轧工艺流程

在结晶温度以上实施的钢坯轧制工艺被称之为热轧工艺,利用该工艺生产的板带产品的工艺如下:钢板的长度为100mm或者50mm的倍数,钢板宽度范围为500mm~2350mm,一般是通过连铸运输过来的热坯或者冷坯通过加热炉加热,达到开轧温度约1100℃~1200℃的要求,再通过粗轧机反复轧制,然后到精轧,最后通过卷取机成卷到运输发货区域。在轧钢生产过程中,采用热轧工艺能够大幅降低单位时间内的能量损耗,进而达到节约成本的目的,同时,利用热轧工艺生产出来的产品,具有金属塑性高、抗变形能力强、合金加工性能优越、轧制速度快等特点,因此,在轧钢生产当中始终占据着主导位置。热轧工艺流程如图1所示。

从图1中可以看出,当钢坯到轧钢后首先进入加热炉进行加热,一般根据钢种及钢坯厚度不同,加热不同时间,待达到出炉温度后进行出钢轧制。钢坯出炉后首先利用高压水除鳞设备进行除鳞,在粗轧工序,主要利用立辊及四辊可逆粗轧机对钢坯进行粗加工。在精轧工序,主要利用精轧机组对钢材尺寸进行调整,经层流冷却达到不同强度的产品,最后经过卷曲成卷,下线入库。

图1 热轧工艺流程

1.2 冷轧工艺流程

冷轧主要是以热轧钢卷作为加工原料,经过酸洗去除氧化皮等工序,对钢卷进行冷连轧,最终的成品为冷硬卷。由于冷轧过程中,钢卷的塑性与韧性指标大幅大降,在这种情况下,钢卷的冲压性能也将受到严重影响,因此,冷轧工艺冷硬卷多适用于加工和生产一些简易的零部件,对于特殊要求的一般进行退火等工艺,生产工艺流程如图2所示。

图2 冷轧工艺生产流程

如图2所示,冷轧工艺一般采取纵轧的方式,其工艺流程需要经过酸洗、轧制、平整、脱脂、退火等工序。在冷轧工序开始之前,需要对热轧钢卷进行除鳞处理,以确保冷轧成品的表面光洁度。而脱脂工序主要是为了去除附着在材料表面的各种油脂,这样在进入到退火工序以后,不会对钢材表面造成污染。在进入精整工序以后,需要经过剪切、矫直、打印、包装等步骤,尤其对产品的包装工序来说,对其提出了较高要求,以避免在运输过程中刮伤冷轧成品。

2 轧钢工艺对钢板性能的影响

2.1 加热温度、开轧温度对钢板性能影响

在加热时间相等的条件下,加热温度高低决定了原始奥氏体晶粒具体形态。其中低碳Mn钢加热温度越高,晶粒尺寸就会越大,两者间存在正变关系。而在实际生产过程中,钢板加热温度虽然会在一定程度上影响晶粒度,但是这种影响幅度极为有限,主要原因是钢坯有着较高的加热温度,合金元素会固渗,有着较大的变形量,且精轧加热温度会对钢板性能造成较大的影响。

开轧温度决定于具体的轧制工艺,当选择的开轧温度不同时,钢板会具备不同的性能,当开轧温度不断降低时,钢板性能会有一个明显的上升趋势,当开轧温度降低时,处于完全再结晶区间内的钢材变形量会明显降低,且一定程度上提升了钢材在一些未再结晶与再结晶区间内的变形百分数,从而出现形变硬化、晶内缺陷,还包括因参与应变产生的γ-α相变细晶机制增强,此时钢材强度提升明显。故而,对于要求性能良好、高深冲的钢板,应严格控制其温度,避免其过低[1]。

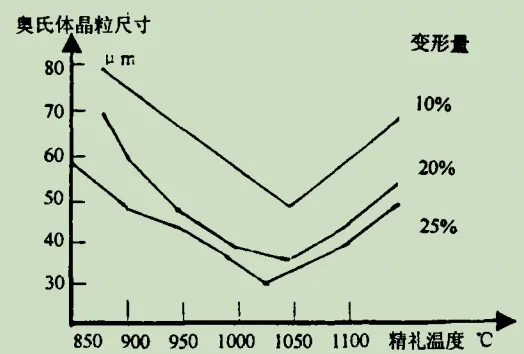

2.2 变形量、精轧温度对钢板性能影响

在精轧低碳合金钢的过程中,其中一大部分位于未再结晶与γ部分再结晶温度区域,道次压下率超过一些再结晶临界压下率时,该变形过程会进入部分再结晶空间,当轧制道次不断增加时,再结晶百分数亦会同步增加,直至到达完全再结晶状态细化奥氏体为止。变形量、精轧温度对16Mn钢奥氏体晶粒尺寸影响情况如下图3所示,观察图中趋势可发现,在精轧温度处于850℃与950℃时的再结晶状况与1000℃以上轧制温度的再结晶状况相反,当轧制温度出现升高趋势时,γ再结晶晶粒尺寸会有一个降低趋势。而在轧制温度处于900℃与1000℃之间时内能够获取γ再结晶细小晶粒。此外,选择多道次、小变形量在900℃实施精轧时,通过应变积累的方式亦能获取与大压低温下同样的效果,对未再结晶区进行轧制,导致形变奥氏体在冷却以及γ-α发生转变前就产生一些晶面缺陷,这部分缺陷会促使铁素体本身形核率的提升,以此来实现晶粒细化的目标,这亦是实现析出强化的主要技术措施。

图3 变形量、精轧温度对16Mn钢奥氏体晶粒尺寸影响图

2.3 终轧温度对钢板性能影响

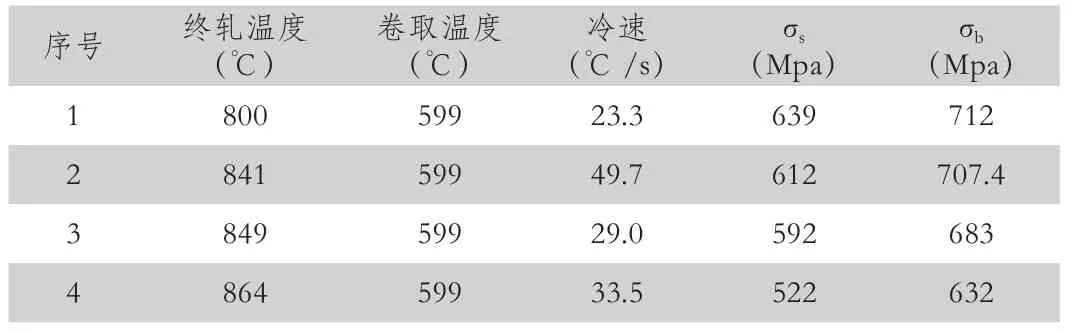

终轧温度是轧钢工艺中对钢板性能影响较大的因素,其对钢板的机械性能以及显微组织都会造成较大的影响,以510L钢来说,当其终轧温度在870℃与900℃范围内将至780℃时,σs与σb分别由320Mpa与470Mpa提升至390Mpa与510Mpa,但是延伸率却会降低。此外,就18LT热轧链条钢来说,若是其终轧温度存在降低趋势,钢板强度反而会有提升的倾向,其数值变化如下表1所示。

表1 终轧温度对应钢板强度表

就一般规律来说,终轧温度的提升利于屈强比的降低以及珠光体带状组织的减轻,而在一定范围内的强度条件下来提升终轧温度,能够形成{1 1 1}结构,促进钢板厚向异性指数γ的提升,使得板材具备更高冲压成形性能。当终轧温度在Ar3以下时,会让铁素体出现变形,并使得出现不利于钢板变形的织构(001),而该织构的发展,利于解理轧制平行面位置的结晶面,在冲制钢板过程中出现撕裂与分层。因此应当适当提升终轧温度,亦或者将钢板作淬火与正火+回火,实施再结晶退火可在一定程度上避免出现此类缺陷[2]。

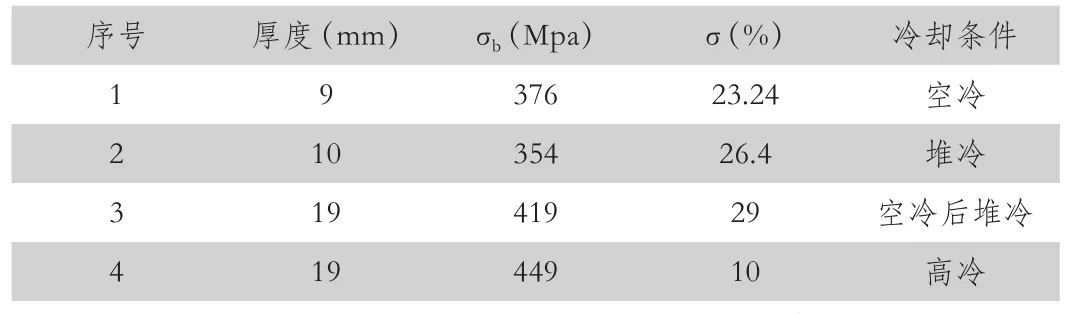

2.4 冷却速度对钢板性能的影响

轧后冷却速度会较大程度的影响钢板性能,特别是对脆性、韧性、强度转变温度产生的影响更为强烈。以0.8%Mn与0.15%低碳锰钢板C为例进行试验,轧后冷速分别为40℃/s以上以及10℃/s以下,两者σs与σb冷速皆会随着冷速的提升而增高,但是其脆性与韧性转变温度却不会受到冷速变化太大的影响。冷速在10℃/s与40℃/s之间时,在冷速变化时,强度几乎没有发生变化,锅炉10mm厚度的钢板,在经过热轧后,不同冷速状况下对应的钢板性能如下表2所示。综合试验结果可知,在Mn、C含量处于下限时,轧后冷速未形成对钢板性能较大的影响。

表2 不同冷速状况下对应的钢板性能表

轧后冷却速度是部分低合金钢板保证组织性能的重要举措,其中第一次冷却为铁素体形成创造了条件,产生形核并形成较多数量的细晶铁素体,在其后的冷却过程中应使得钢板能够冷却至对应的卷曲温度,这利于剩余一部分浓度较高的奥氏体发生相应的相变。冷却强度与冷却方式因钢组成成分不同与产品组织性能差异而进行对应的控制,比如终轧后双相钢的冷却,应保证其能够产生足量多边形铁素体,在发生卷曲后,残存奥氏体可朝着马氏体转变,以此来获取双相组织给予的优良性能。而当热轧薄板发生冷却不均匀时,在其后制管时有可能造成焊管成品弯曲并扭转,从而使其变成废品,故而轧板喷淋应力应维持均匀冷却[3]。

2.5 卷曲温度对钢板性能影响

热轧钢板本身卷曲温度影响钢板组织性能可以将其理解为对奥氏体转变温度的系列影响,轧后已经完成冷却的钢板,奥氏体→铁素体的转变过程,其中一部分是处于卷曲温度下经过缓慢冷却完成的。就510L钢来说,厚度为7mm钢板,在处于21℃/s~28℃/s的高速冷却状态时,若是卷曲温度持续上升,钢板强度会随之直线下降,而560℃与690℃下的卷曲,在ψ与σ上有着较大的变化,且在巻取温度上升时,ak亦会有所上升,在-40℃温度下ak值有着明显的提升。当冷速处于9℃/s~13℃/s之间时,若是卷曲温度提升,钢板强度会直线下降,在卷曲温度为770℃时,σs的值为420Mpa,在卷曲温度为600℃时,σs的值为500Mpa,差距为8Mpa,ψ与σ,没有明显的变化,ψ只是在卷曲温度上升时出现下降趋势。在3℃/s空冷条件下,卷曲温度上升时,钢板强度会出现下降,其中σs变化幅度达到50Mpa.在850℃卷曲温度环境下,σs值为400Mpa,在卷曲温度达到850℃以上时,其温度上升,钢板性能数值变化程度不大,在-40℃环境下ak值有着明显的变化。

卷曲温度对钢板性能的诸多影响中,金相组织变化是其中的主要特征,其中510L钢板卷曲温度为690℃时,24℃/s冷速,铁素体晶粒多边形且较为粗大,珠光体呈块状分布,若是其卷曲温度为560℃时,25℃/s冷速,此时会呈粗状贝氏体组织,此外轧后卷曲与冷却的工艺参数对强化沉淀硬化型钢板有着重要意义,进行工艺参数的调整,利于控制弥散硬化相的分布状况以及析出数量,这是实现钢板强化的有效措施。

在综合考虑卷曲温度与冷速后,还需关注热轧后钢板对应的终冷温度,就低碳低合金钢来讲,其本身显微组织在抛出铁素体基体后,第二相类型对于铁板性能有着较大的影响,钟冷温度间表现出的差异化,会使得第二相表现出贝氏体、珠光体、马氏体等诸多特征。奥氏体→珠光体的条件包括两个:其一,奥氏体中含有超过0.8%碳含量,这是共析转变临界值;其二钢板温度需超过500℃,这在珠光体转变范围内,如此可根据其不同的用途体积成分调节其工艺参数,使其能够按照要求形成对应的额第二相组织,进而获取所需性能。而第二相对钢板强度的影响可由△TS来判断,而第二相体积百分数直接关系着强度差值。△TS=12.9Vm、△TS=2.5VB,其中△TS指的是强度差值,Vm指的是第二相马氏体体积百分数,而VB指的是贝氏体体积百分数。

2.6 金属变形方式与方向对钢板性能的影响

在轧制钢坯过程中,涉及多种轧制方式,其中最为常见的是横轧与纵轧,横轧工艺主要是与钢坯原始变形的方向保持垂直状态,而纵轧工艺则是与钢坯原始变形的方向保持平行状态。从轧制效果分析,采用横轧工艺轧制出的成品钢,各项性能较为完善,而各向异性倾向小,但是,受到一些客观因素的影响,横轧工艺往往在实际生产过程受到限制和使用。而纵轧工艺轧制出的成品钢性能较差,其原因主要是原始变形已出现的晶粒方向性变形与夹杂物变形产生的带状组织,在纵轧时得到进一步发展,这种方式将给成品钢性能造成严重影响。

另外,坯件的轧制变形方向也会对钢板性能产生不良影响。比如在单一方向变形的情况下,坯件没有经过多方向、多角度受力,继而使钢板性能严重下降,而如果对坯件施加多方向与多角度变形处理,生产出的钢板性能也相对较好。以成分相同、数量相同的坯料为例,轧制成长而窄的钢板与短而宽的钢板,其性能将存在明显差异。而采用冷轧工艺来生产钢板时,如果冷轧温度远低于再结晶温度,轧制产品的厚度小于3mm,那么,轧制出来的成品钢,不仅表面光洁度好、板形顺直,而且轧制尺寸精确度也相对较高。因此,为了改善冷轧成品钢板的性能,可以适当增加钢板的时效能力或者加工硬化指数,使钢板在成型以后能够产生烘烤硬化,这样既能够保证冲压成品率,而且冷轧件的强度也明显增加。与此同时,也可以在冷轧钢板表面附着彩色涂层,这时,钢板的性能不仅得到进一步改善,而且也提高了外表的美观度。

3 结语

综上,经过以上的论述,发现加热温度、开轧温度、变形量、精轧温度、终轧温度、冷却制度等都会对钢板性能产生不同程度的影响,因此在应用轧钢工艺来进行钢板生产时,需应用对应的技术,遵循相应的生产流程来逐步推进生产过程,以此来避免其他因素对钢板性能产生不好的影响,使其切实满足使用要求。