浅谈压力容器持证焊工考试气体保护焊板板立焊焊接工艺

赵治波 王刚 朱益民 李圣东

摘 要: 锅炉、压力容器等属于特种设备,根据《特种设备安全监察条例》规定,从事其焊接工作的操作人员需要持证上岗,且持证项目要与所从事焊接的项目对应。各持证项都要进行实践操作考试,考试合格方可从事相应的工作。现以特种设备焊接操作人员考核项目GMAW-FeⅡ-3G-14-FefS-11/15为例,讲述板对板立焊位置焊接工艺参数、操作手法及注意事项,特别是在打底焊时采用了向下立焊法,焊接效果更好。

关键词:压力容器、GMAW-FeⅡ-3G-14-FefS-11/15、板对板、立焊、焊接工艺

引言

特种设备焊接操作人员需要进行相应项目考试,TSG Z6002-2010《特种设备焊接操作人员考核细则》的要求中明確规定了考试各事项。GMAW-FeⅡ-3G-Fsfs-11/15 就是一种持证焊工持证项目。其考核项目含义为表示焊接方法为手工CO2气体保护焊,钢板厚度为14mm的Q345R(或Q345)对接焊缝立焊试件,单面焊双面成型,背面无保护气体,采用喷射弧施焊,试件全焊透,填充金属为实芯焊丝。

1 焊接质量要求

根据TSG Z6002-2010《特种设备焊接操作人员考核细则》的要求,试件检验为外观检查、射线检测和弯曲试验

(1)外观检查

焊缝表面:不得有裂纹、未熔合、夹渣、气孔、焊瘤和未焊透,咬边深度≤0.5mm、两侧咬边总长度不得超过焊缝总长的10%,背面凹坑深度不大于2mm、总长度不超过焊缝长度的10%。

焊缝外形尺寸:焊缝余高0-4mm,焊缝余高差≤3,焊缝宽度比坡口每侧增宽0.5-2.5mm、宽度差≤3mm,焊缝边缘直线度≤2mm,背面余高≤3mm。

试件外形尺寸:焊后变形角度≤3°,错边量≤1.4mm。

(2)射线检测

试件的射线检测按照NB/T47013.2《承压设备无损检测》标准进行,射线检测技术不低于AB级,焊缝质量等级不低于Ⅱ级 (焊接接头内不允许存在裂纹、未熔合,双面焊以及加垫板单面焊中的未焊透)。

(3)弯曲试验

弯曲试验参照GB/T2653《焊接接头弯曲实验方法》进行2件试样侧弯,拉伸面上的焊缝和热影响区内,沿任何方向不得有单条长度大于3mm的开口缺陷。

2 焊前准备

(1)焊接试件材料、规格

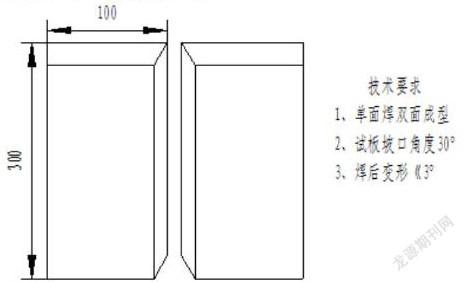

试件材质 Q345(Q345R)δ14mm钢板剪板机剪切下料(2件),尺寸300mm×100mm,试件校直后机加工加工单边V形破口,如下图

(2)磨光机修磨钝边,其尺寸为0.5-1mm ,可自己调整,无毛刺。

(3)试件焊接前需要清理破口及其两侧20mm范围内的油污、铁锈,直至露出金属光泽。

(4)试件点装装配焊接开始端间隙为3.2mm,最终端为4.0mm,错变量≤1.2mm。

(5)定位焊采用与焊接件相同的焊材,在试件反面距两端20mm之内进行,焊缝长度为10-15mm,并将试件固定在焊接支架上。

(6)试件要预置反变形量为3°-4°。

(7)准备錾子、钢丝刷等工具。

3 焊接工艺及操作

(1)焊接设备选择

焊机型号NBC-500型(最大焊接电流500A),直流反接(工件接焊机负极,焊枪接焊机正极)。

(2)焊接材料选择

焊材要根据焊接工件材质选择,其选择原则同时要符合以下条件:CO2气体保护焊所用材料包括母材、焊丝和保护气体。母材的力学性能和化学成分应符合国家标准的有关规定,并有质量合格证明书,方准使用。焊接材料根据试件材质选择焊丝型号为ER50-6(H08Mn2SiA),直径1.2mm。

CO2气体保护焊所用保护气体的纯度应不低于99.5%(体积分数),其含水量不得超过0.005(质量分数)。CO2气体保护焊应有足够的流量,应及时清除附着在导电嘴和喷嘴上的飞溅物,确保良好的保护效果。单纯CO2气体保护飞溅较大,严重影响焊缝外观质量。目前大多数厂家采用混合气体保护,一般采用氩气和二氧化碳混合气体,气体流量一般为12-18L/min。我们选择参数是:混合气体保护(80%Ar+20%CO2),气体流量15L/min。

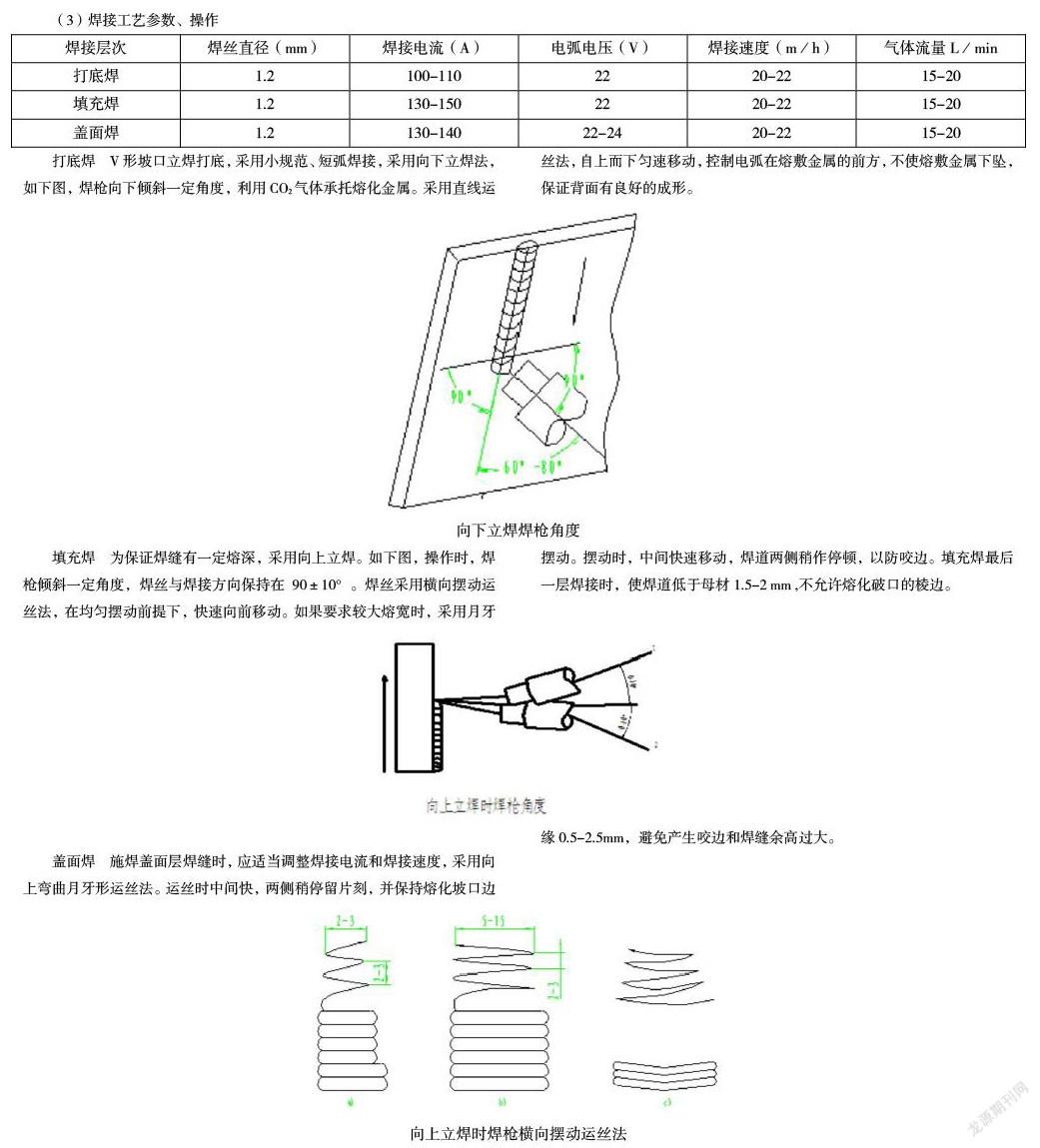

(3)焊接工艺参数、操作

焊接层次 焊丝直径(mm) 焊接电流(A) 电弧电压(V) 焊接速度(m/h) 气体流量L/min

打底焊 1.2 100-110 22 20-22 15-20

填充焊 1.2 130-150 22 20-22 15-20

盖面焊 1.2 130-140 22-24 20-22 15-20

打底焊 V形坡口立焊打底,采用小规范、短弧焊接,采用向下立焊法,如下图,焊枪向下倾斜一定角度,利用CO2气体承托熔化金属。采用直线运丝法,自上而下匀速移动,控制电弧在熔敷金属的前方,不使熔敷金属下坠,保证背面有良好的成形。

向下立焊焊枪角度

填充焊 为保证焊缝有一定熔深,采用向上立焊。如下图,操作时,焊枪倾斜一定角度,焊丝与焊接方向保持在90±10°。焊丝采用横向摆动运丝法,在均匀摆动前提下,快速向前移动。如果要求较大熔宽时,采用月牙摆动。摆动时,中间快速移动,焊道两侧稍作停顿,以防咬边。填充焊最后一层焊接时,使焊道低于母材1.5-2 mm ,不允许熔化破口的棱边。

盖面焊 施焊盖面层焊缝时,应适当调整焊接电流和焊接速度,采用向上弯曲月牙形运丝法。运丝时中间快,两侧稍停留片刻,并保持熔化坡口边缘0.5-2.5mm,避免产生咬边和焊缝余高过大。

向上立焊时焊枪横向摆动运丝法

a)小幅摆动b) 月牙形摆动c)不推荐的月牙形下弯摆动

4 注意事项

(1)采用与v形坡口对接平焊相同的试件及试件装配要求进行定位焊,预置反变形量3°-4°,然后按立焊位固定在焊接架上,距离地面800-900 mm高度。

(2)采用向下立焊法焊接第一层(打底层),焊丝采用直线运丝法;第二层以后采用向上立焊﹑月牙形摆动运丝法。施焊盖面焊缝时,要避免出现咬边和焊缝余高过大。

(3)焊接各层之间要清理焊渣、飞溅,漏出金属光泽。

5 结论

本焊接工艺中打底焊采用向下立焊是比较理想的焊接工艺,利于背面成型,较传统向上立焊法大大减少了焊接缺陷。焊接操作人员只要按照上述内容,精心制作试板,严格执行焊接工艺参数,注意焊接过程注意事项,就能焊出合格的试件。故而此工艺方法可以推广使用。

参考文献:

[1]李亚江、王娟《气体保护焊工艺及应用》 [M]化学工业出版社2009.9。

[2]全国锅炉压力容器标准化技术委员会《承压设备焊接工程师培训教材》[M]云南科技出版社2004.8。

[3]高忠民《熔化极气体保护焊》[M]金盾出版社2013.02.01。

[4]沈言锦《焊接技术基础》[M]机械工业出版社2018.11.01。

[5]劳动和社会保障部教材办公室组织编写《焊工》[M]中国劳动社会保障出版社2003.12。

3978500589243