三代压水堆核电厂DCH参数敏感性研究

刘 宇,牛世鹏,王高鹏,喻新利,张佳佳

(1.中国核电工程有限公司,北京 100840;2.生态环境部 核与辐射安全中心,北京 100082)

堆芯熔化时,若反应堆压力容器(RPV)破裂时反应堆冷却剂系统(RCS)压力较低,熔融物将从RPV倾泻至反应堆堆腔,导致熔融物-混凝土相互作用(MCCI),造成安全壳晚期超压;若RCS高压[1](>2 MPa[2]),聚集于下封头的熔融物会被水蒸气和可能存在的氢气裹胁,高速冲出RPV进入堆腔和安全壳,在极短时间内破裂成大量细微粒子,与壳内大气快速换热。再加上H2燃烧、熔融物碎片中锆、铁等金属氧化反应的放热及不可凝气体的产生,对安全壳升温加压威胁安全壳完整性,导致安全壳早期超压、放射性物质释放。这一现象称为安全壳直接加热(DCH)。

NRC研究表明:DCH与电厂设计、安全壳性能及事故序列密切相关[3];OECD/NEA和IAEA[4-5]认为DCH过程产生的氢气可能爆燃,增加安全壳负荷。DCH作为可能导致安全壳早期超压甚至放射性物质早期不可控释放的主要贡献之一,引起了各国核工业界的广泛重视。

本文以双隔间平衡(TCE)模型为核心,基于风险导向的事故分析方法(ROAAM)和拉丁超立方算法(LHS)编写Fortran程序,计算不同事故DCH载荷。但受限于DCH现象机理的复杂性和实验数据不足等原因,计算DCH载荷时,许多参数无法直接从工程设计资料中获取,通常采用经验值、专家判断等方式,可能对结果有较大影响,需对此类参数开展敏感性分析,归纳敏感性分析结论。

1 分析模型

1.1 TCE模型

20世纪80年代,NRC以Surry和Zion为目标电厂,在大量研究基础上提出用于DCH最佳估算的TCE模型[6]。模型将安全壳分为上部穹顶隔间(运行平台上的自由空间)和子隔间(堆腔及运行平台下的空间)2个控制体分别计算,模型考虑了多种能量相互作用与制约,如氧气量制约氢燃、化学平衡限制铁-水蒸气、氢气产量等。TCE模型已相对成熟,与其他相关程序和实验数据吻合良好[7-9],模型已在我国核工程项目中广泛使用[10-11],模型描述详见文献[10]。

1.2 ROAAM

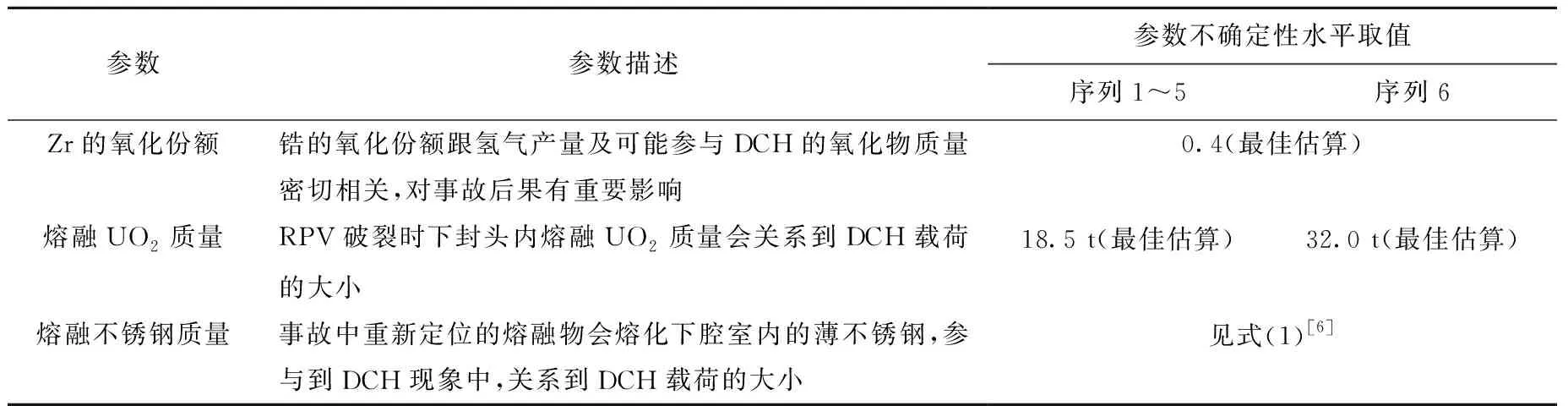

本方法用于解决严重事故分析中的概率评估问题,即将复杂的严重事故物理现象以可控的方式分解成若干子现象,通过对子现象的不确定性进行概率处理,从而最终获得对目标物理现象的概率评价[12]。本研究需考虑Zr氧化份额、熔融UO2及不锈钢质量的不确定性,通过定义不确定性水平表示不同结果在概率方面的变化,如ρ取1表示可能,ρ取10-2表示不可能,ρ取10-2~1表示介于两者之间。

2 程序开发和计算输入

2.1 程序开发

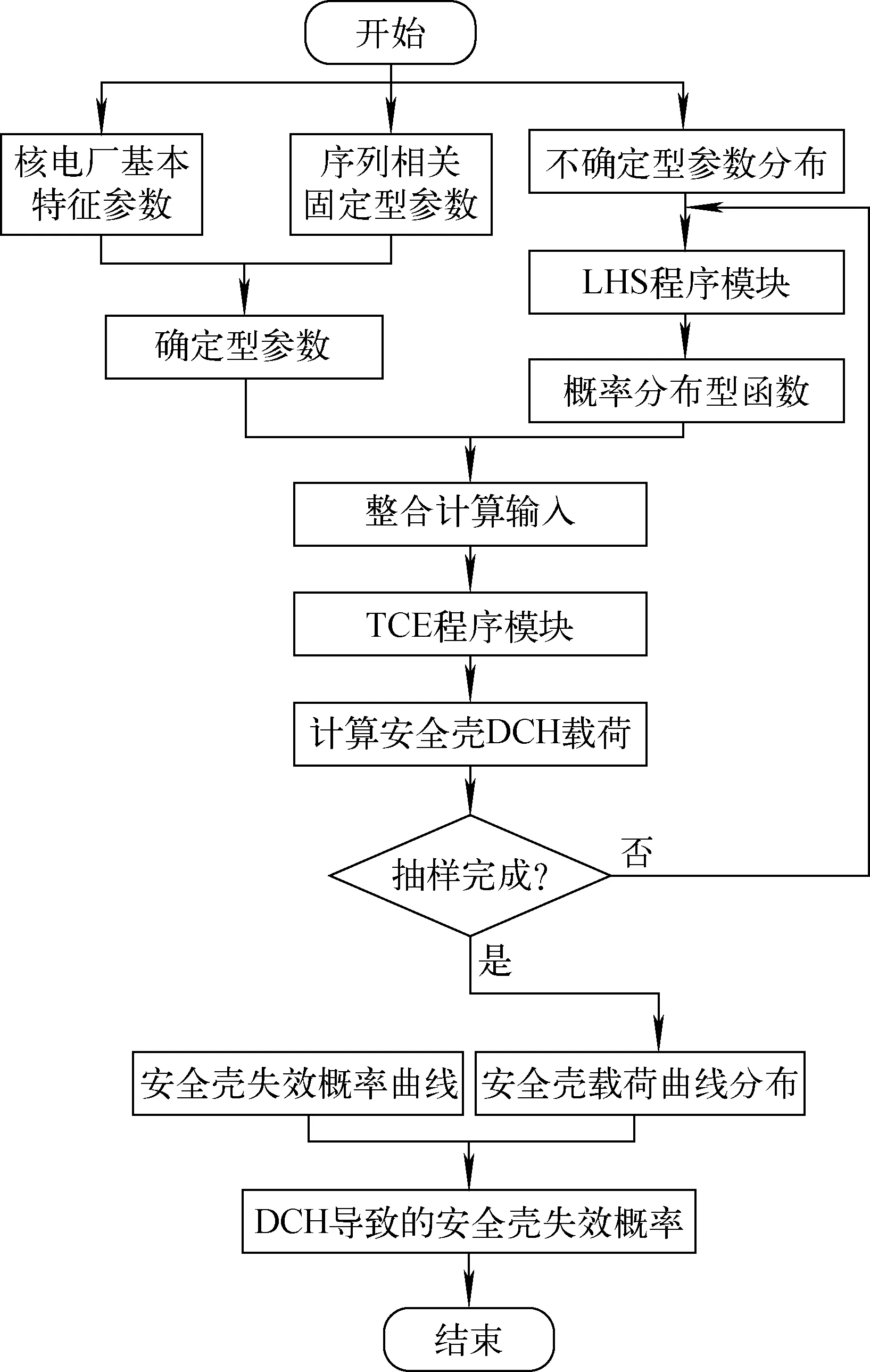

DCH风险分析程序采用TCE模型与LHS相结合的ROAAM,同时结合安全壳失效概率曲线计算得到DCH导致的安全壳失效概率结果。图1为计算程序框图。

图1 DCH导致安全壳失效概率计算方法流程图Fig.1 Flow diagram of calculation methodof containment failure probability caused by DCH

2.2 计算输入

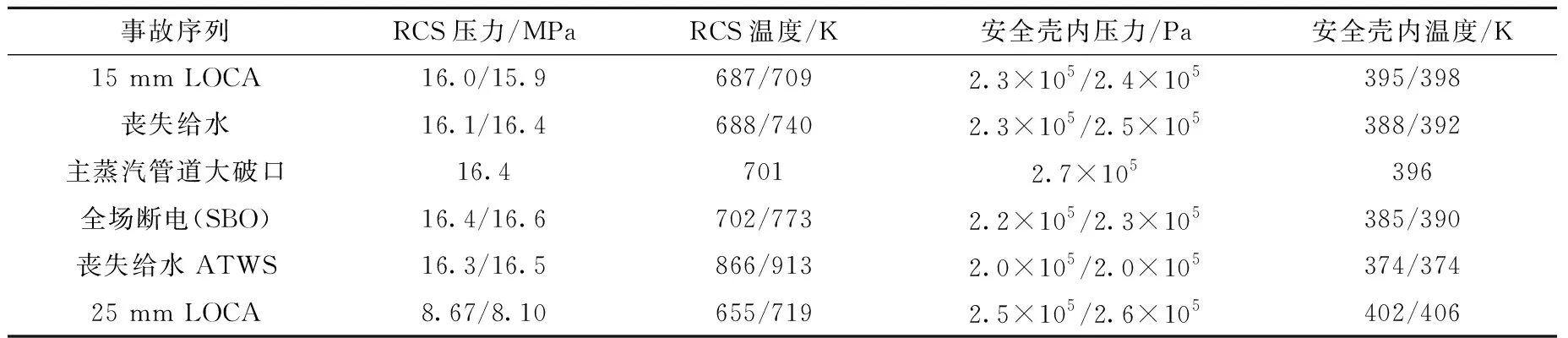

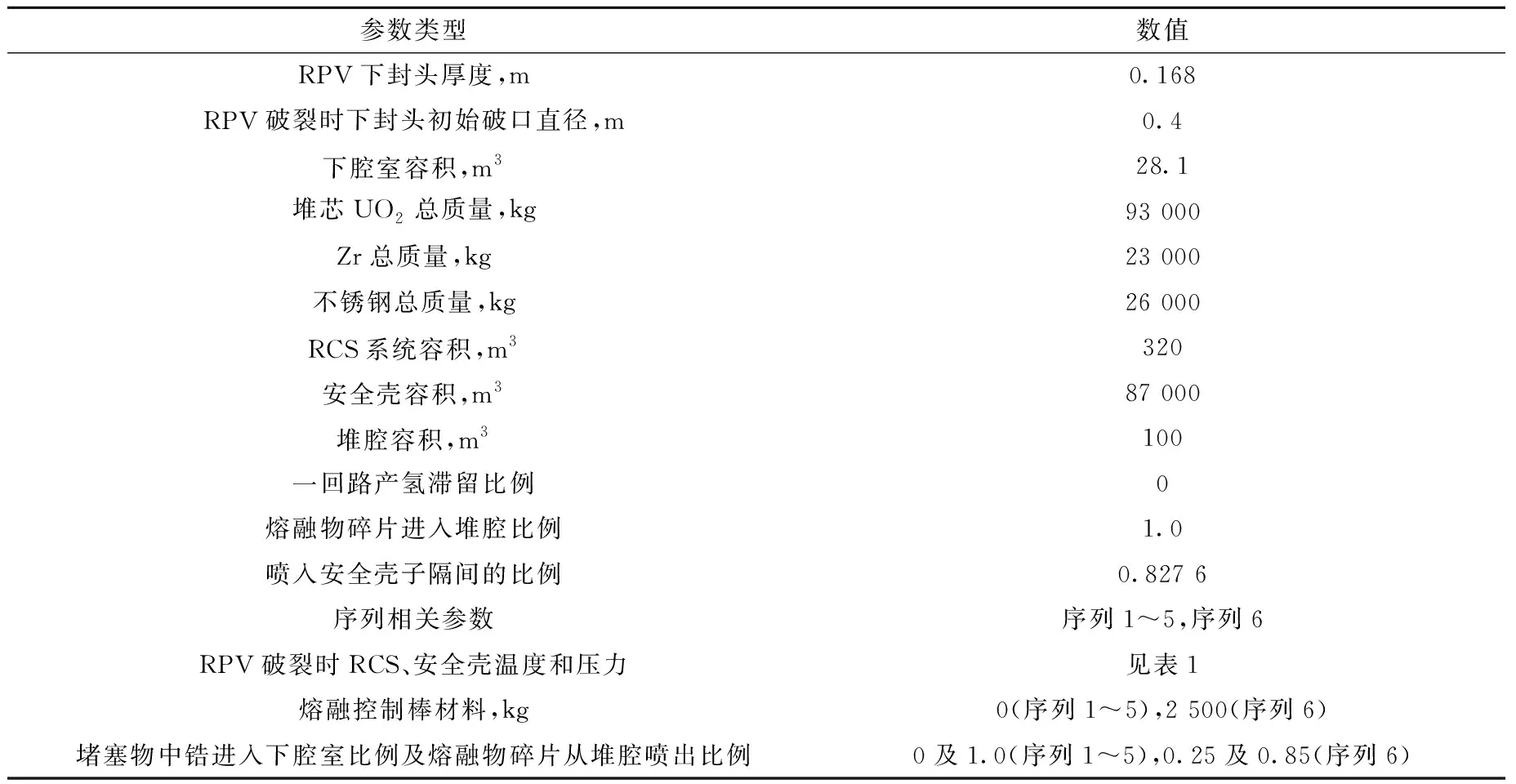

结合一级概率安全分析(PSA)结果和工程经验,应用MAAP4软件计算表1中的事故序列。TCE模型输入,如电厂特征参数、序列热工参数、堆芯熔化后相关物理参数及安全壳失效概率曲线列于表2、3。其中某些堆芯熔化后相关物理参数缺乏实验数据,采用经验值或专家判断,因此有必要对此类参数进行敏感性分析。

(1)

式中:M为质量;ρ为密度;V为体积;LP表示下封头,s表示熔融不锈钢,CRM表示控制棒。

表1 RPV破裂时典型事故序列热工参数(二次侧承压/卸压)Table 1 Thermal parameter of typical sequence at RPV breach moment (with/without secondary loop)

表2 TCE模型——确定型输入参数Table 2 Input parameter of TCE model-Deterministic input

表3 TCE模型——概率分布型输入参数Table 3 Input parameter of TCE model—Probabilistic input

3 参数敏感性分析

熔融物质量、安全壳空间布置设计、安全壳强度性能及事故序列会直接影响DCH后果[13],且上述参数中部分数据不确定性较大或采用经验值,因此采用控制变量法进行敏感性分析,归纳敏感性分析结论。分析基于以下两类事故:15 mm LOCA(pRCS≈16 MPa)和25 mm LOCA(pRCS≈8 MPa)。

3.1 物质总质量类

1) 下腔室薄不锈钢质量

TCE模型认为重新定位的堆芯熔融物中熔融的下腔室薄不锈钢是参与DCH中不锈钢的唯一来源,因此下腔室薄不锈钢的质量直接影响DCH载荷。由于重新定位时熔融的下腔室薄不锈钢质量不易从设计资料中直接得出,因此需进行参数敏感性分析。对于下腔室熔融薄不锈钢质量M,可通过如下方法获得:(1) 根据Surry电厂数据按热功率折算,M约10 t;(2) 根据严重事故计算结果,假设熔融薄不锈钢由堆芯围板、下支撑板和堆芯所有下部构件构成时,M约26 t;(3) 根据严重事故计算结果,假设熔融薄不锈钢由堆芯区域、堆芯围板、成形板组件构成时,M约43 t。

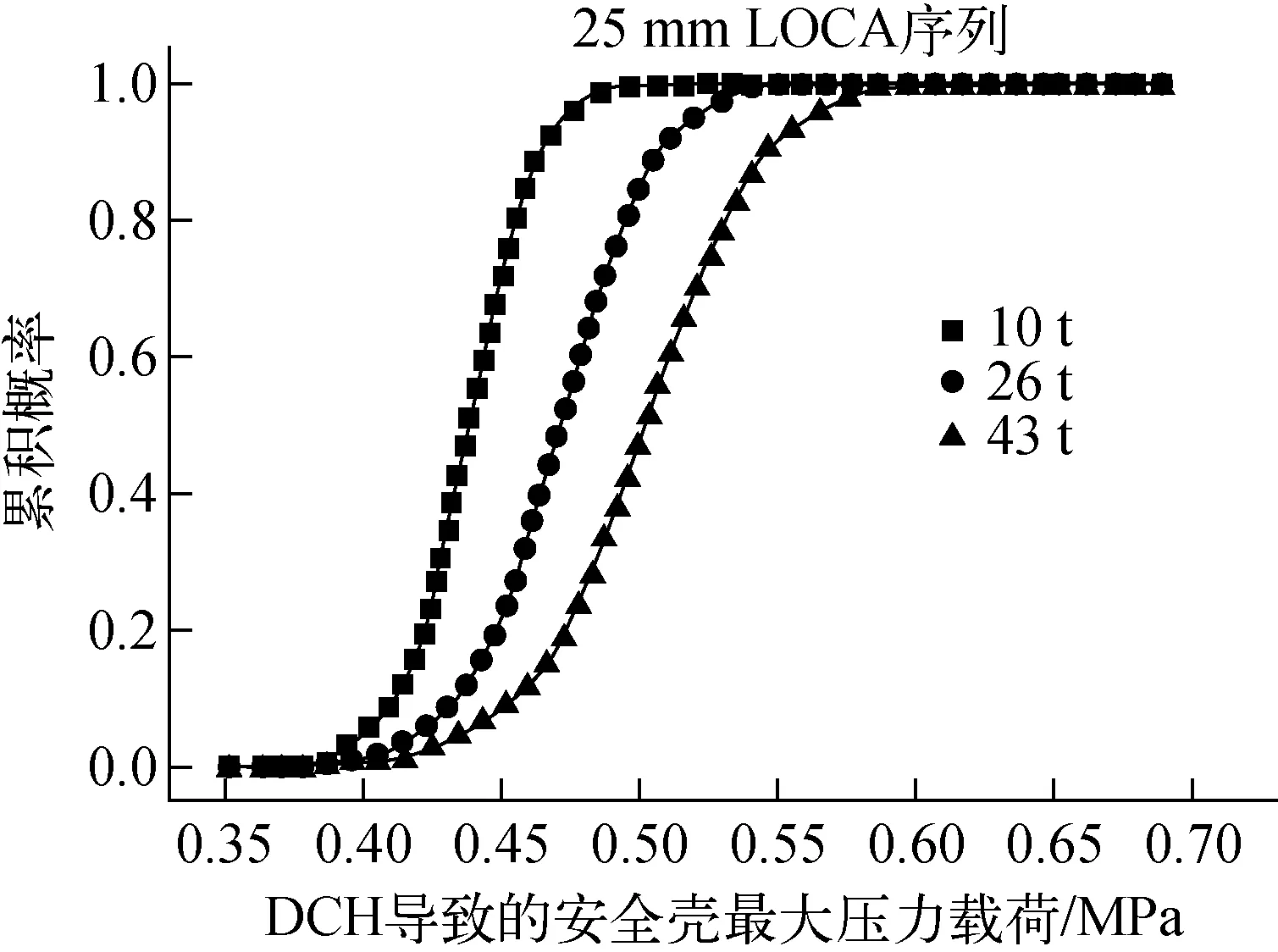

上述两类事故的DCH压力载荷变化趋势相同,图2为3组输入下25 mm LOCA序列DCH压力载荷累积概率分布。当输入分别为10、26、43 t时,DCH最大压力载荷(100%累积概率对应的压力)分别为5.4×105、6.7×105、6.9×105Pa,说明下腔室熔融薄不锈钢质量M越大,DCH载荷越大。

2) 熔融控制棒质量

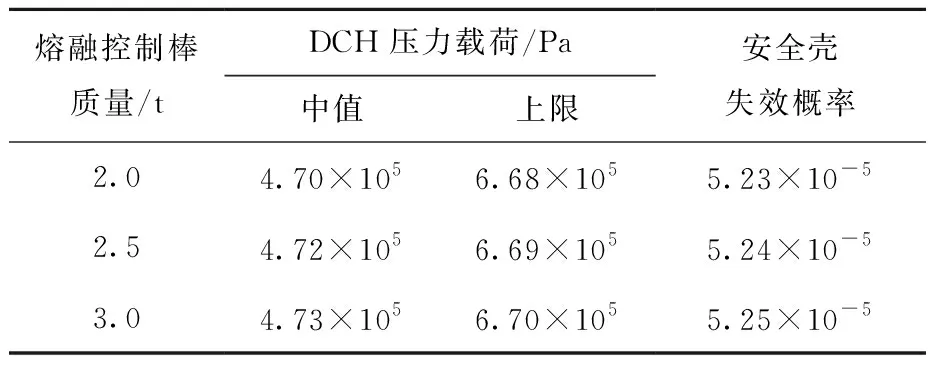

参与DCH的熔融控制棒质量与严重事故进程密切相关,具体如下:(1) 对于pRCS≈16 MPa的湿堆芯事故(15 mm LOCA),控制棒材料只在开始时对堆芯熔融堵塞物的形成有贡献,但根据严重事故进程分析,堆芯的再淹没阻止了控制棒材料从堆芯堵塞物中熔化脱离出来。所以,在此类序列情况下,RPV破裂时仅少量控制棒材料出现在熔融物中,可取值为0。(2) 对于pRCS≈8 MPa的事故(25 mm LOCA),由于下腔室的水未能淹没堆芯底部,控制棒可能达到其熔点。根据SCDAP/RELAP5对Surry电厂的计算结果[7],假设熔融的控制棒质量约2 t,按照反应堆热功率折算后得此数据约为2.5 t。综上所述,仅对25 mm LOCA进行敏感性分析,根据设计输入,取值分别为2.0、2.5、3.0 t,结果列于表4。由计算结果可知,熔融控制棒材料对DCH载荷几乎无影响。

图2 不同下腔室薄不锈钢质量下的DCH压力载荷分布Fig.2 Illustration of DCH pressure load with different inputs of thin lower plenum steel

表4 不同熔融控制棒质量时的DCH风险Table 4 DCH risk with input of melt control rod mass

3) 一回路产氢滞留比例

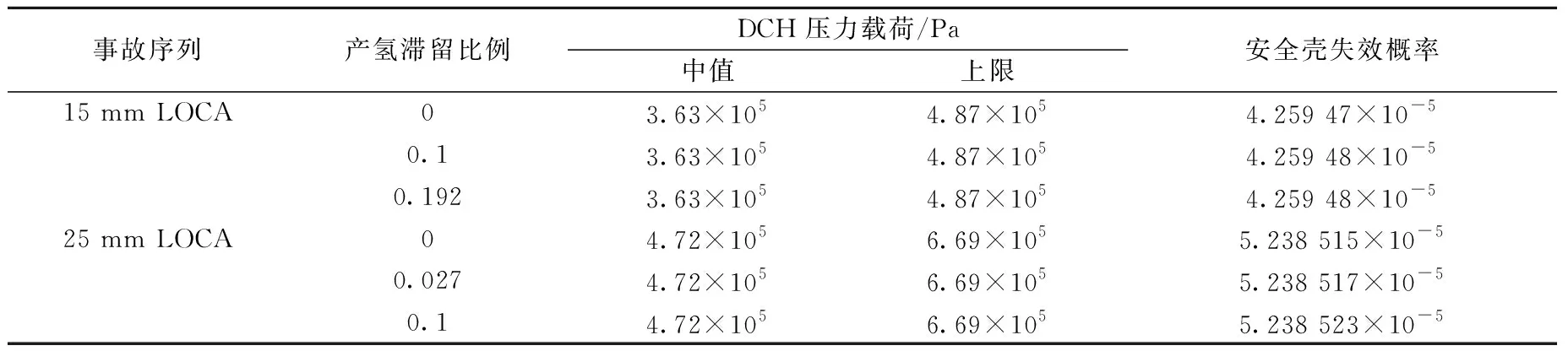

NRC使用SCDAP/RELAP5计算Zion电厂严重事故早期行为时发现:在堆芯熔化事故早期,超过90%的H2会进入安全壳,由于此时温度较高,H2存在燃烧风险。当用CONTAIN程序评估Zion电厂DCH风险时,结果显示此时H2燃烧概率极低[7-8]。此外DCH进程极快,其载荷峰值与H2燃烧或爆燃带来的载荷峰值不在同一时间尺度。因此NUREG报告中假设所有H2会释放到安全壳,且在RPV破裂前不会燃烧,此参数取0[7]。另选取序列计算结果(0.192和0.027)及假设参数进行敏感性分析,结果列于表5。表5数据表明,此参数对DCH压力载荷影响极小,可忽略不计。

表5 不同H2滞留比例的DCH风险Table 5 DCH risk with different input of fraction of H2 generated and stayed in RCS

3.2 安全壳设计类

1) 熔融物碎片喷入安全壳子隔间比例

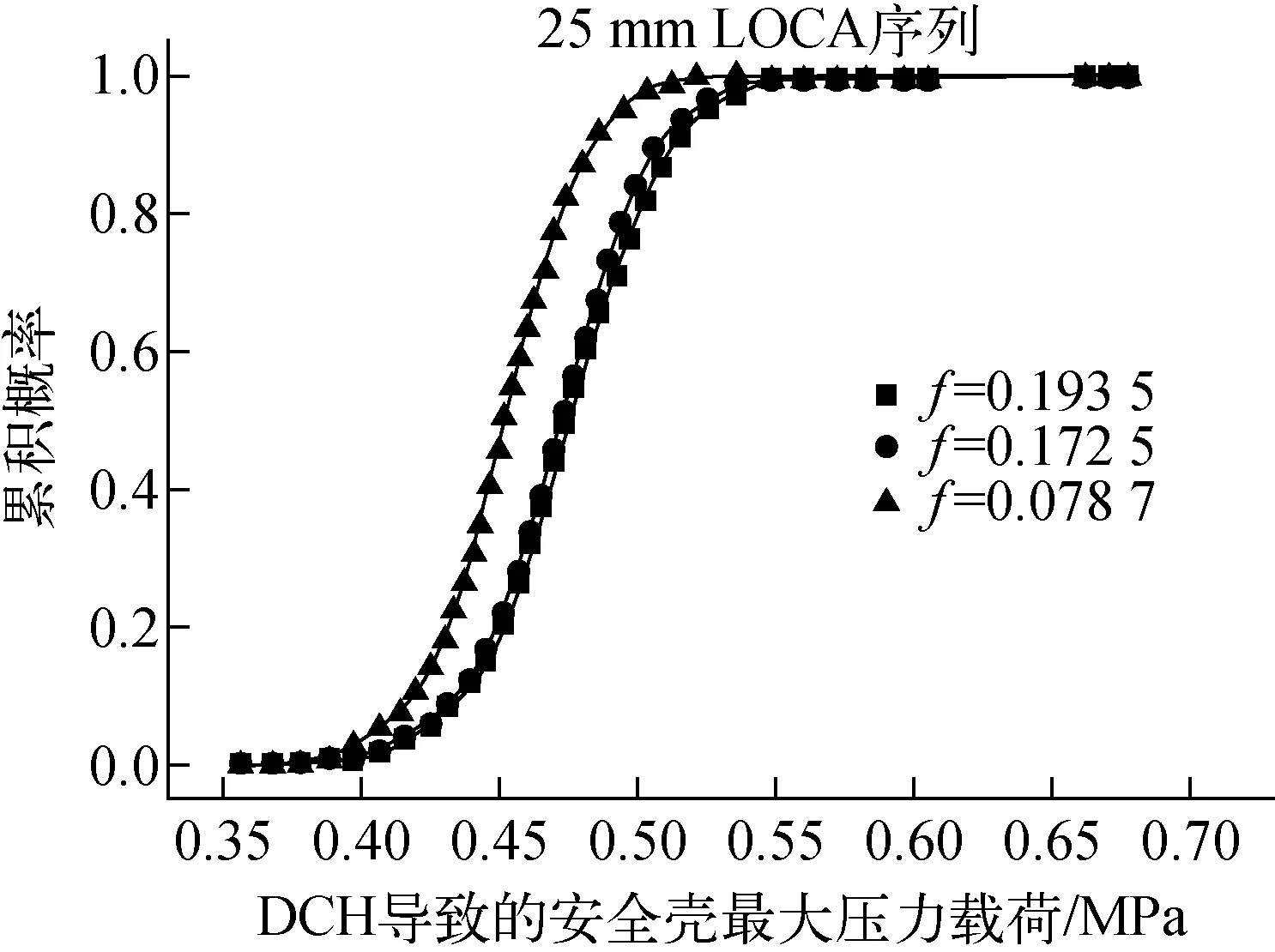

对于熔融物进入子隔间的通道,根据设计特点保守认为可从堆腔与RPV间的环形缝隙喷出,未考虑熔融物喷入主回路隔间的可能性。根据堆腔设计与不同假设,得出3种不同的f值(Surry电厂f值为0.16[7]):(1) 有RPV保温层,选取最窄堆腔流道截面时,f=0.078 7;(2) 无RPV保温层(被熔融物碎片冲刷掉),选取最窄堆腔流道截面时,f=0.172 5;(3) 无RPV保温层,选取最宽堆腔流道截面时,f=0.193 5。对不同假设下25 mm LOCA DCH载荷进行计算,结果如图3所示。

由图3可知,f值与DCH载荷呈反比,主要是因为f值影响DCH过程中熔融物喷放质量,从而影响DCH载荷。试验[6]表明:熔融物及气体会融化隔离设备并将其带出环形缝隙,因此假设2(f=0.172 5)较符合实际情况。但整体上,环形缝隙截面积较小,3类假设对DCH载荷的影响并不十分明显。

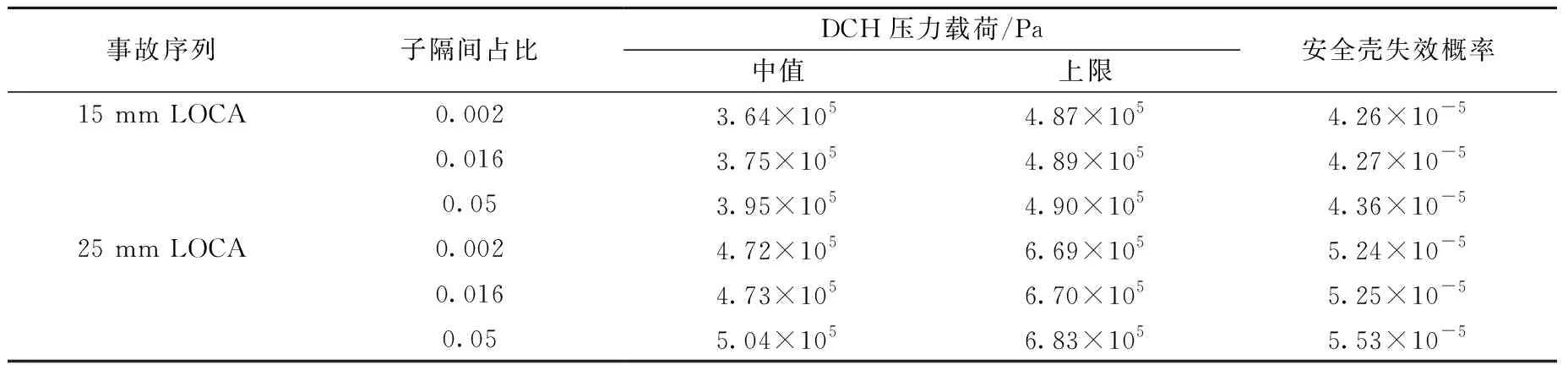

2) 子隔间占安全壳空间比例

TCE模型分为上部穹顶隔间和子隔间2个控制体,并对2个控制体单独计算,因此子隔间体积比对DCH载荷计算十分重要。敏感性分析结果列于表6(Surry电厂此参数为0.016)。

图3 不同f输入时DCH压力载荷的分布Fig.3 Illustration of DCH pressure load with different input of f

对此参数的研究可指导后续电厂堆腔等结构方面的设计。结果表明:子隔间体积占安全壳总比例越小,穹顶隔间占比越小,其自由空间的相对热容量也越小,导致DCH在穹顶隔间的相对载荷增加,安全壳失效概率也小幅增加。

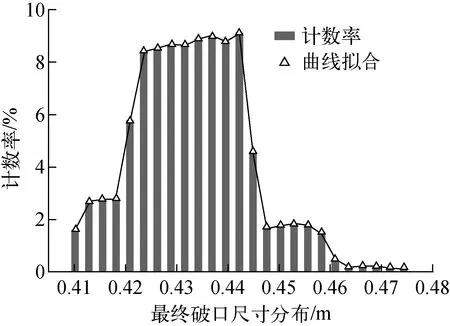

3) 压力容器下封头破口尺寸

根据Zion专家组建议,RPV下封头初始破口尺寸取0.4 m。该参数与初始条件、材料、下封头贯穿件布置等特性有关。熔融物喷射过程中,高速喷射的熔融物使RPV下封头破口进一步融化,导致破口增大[8]。根据计算结果,初始破口尺寸为0.4 m时的最终破口尺寸分布如图4所示。

表6 不同子隔间占安全壳比例时的DCH风险Table 6 DCH risk with input of subcompartment volume fraction

图4 压力容器下封头最终破口尺寸分布Fig.4 Distribution of RPV’s final hole diameter

RPV模型下封头最终破裂尺寸计算公式[7,14]如下:

(2)

(3)

(4)

以15 mm LOCA为例,当初始破口尺寸为0.2、0.3、0.4、0.5 m时,对应DCH导致的安全壳失效概率分别为4.17×10-5、4.21×10-5、4.26×10-5、4.30×10-5。结果表明,初始破口尺寸对DCH载荷影响较小。图4表明,TCE模型中最终破口上限为0.475 m,与ablation(消融)模型[8]中上限0.46 m吻合较好。

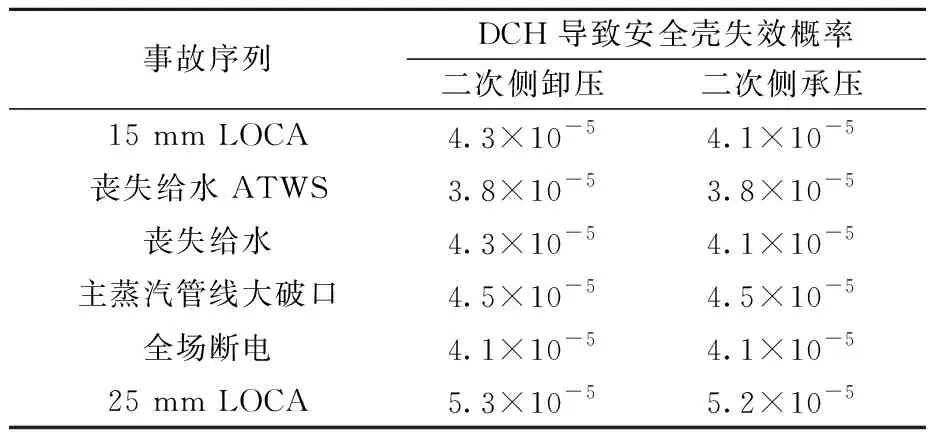

3.3 事故序列类

不同序列下二次侧承压与否的DCH导致安全壳失效概率结果列于表7。由表7可知:二次侧是否承压对DCH影响较小。二次侧承压会使一回路的温度、压力小幅下降,减少DCH载荷,但冷却效果有限。如在SBO工况下,二次侧承压/卸压时RCS压力、温度分别为16.3 MPa/16.6 MPa和702 K/773 K。保守假设二次侧卸压条件下不同事故序列DCH温度、压力载荷分布如图5所示。结果表明,不同序列DCH导致安全壳失效概率存在差异但整体较小(均为10-5量级)。造成DCH载荷最大的序列为25 mm LOCA,其DCH导致安全壳失效概率为5.3×10-5。

表7 不同事故序列、二次侧情况下DCH风险Table 7 DCH risk of different sequences and different situations of secondary loop

图5 不同事故序列下DCH载荷分布Fig.5 Distribution of DCH load for different sequences

4 结论

本文以我国某三代压水堆为研究对象,计算了DCH载荷,并结合安全壳失效概率曲线评估了DCH导致的安全壳失效风险概率,为二级PSA提供输入,同时为核电厂严重事故管理导则(SAMG)及后续设计提供支持。其次在DCH计算输入中选取了3类参数进行敏感性分析,结果表明:DCH造成的载荷与堆腔设计的几何结构有关,包括子隔间占安全壳总比例、f值;与下腔室薄不锈钢质量正相关;与压力容器下封头初始破口尺寸正相关,但影响不大;与一回路产氢比例、熔融控制棒质量无关;与严重事故序列进程相关。

研究中发现:DCH仅在高压熔堆序列中发生,此过程通常较缓慢,因此操纵员有足够时间采取措施以避免DCH现象的发生。与其他堆型相比,我国某三代压水堆具有如下优势:极大程度地降低了DCH现象的威胁,增设一回路快速卸压阀应对高压熔堆风险;设计堆腔注水系统实现熔融物堆内滞留(IVR);较大的自由空间(约为M310的1.75倍)及合理的堆腔设计,熔融物没有直接喷入安全壳穹顶的较大且直接的通道,大多熔融物碎片会滞留在堆腔中。