环形燃料流量分配比范围研究

胡立强,季松涛,杨立新,何晓军,*

(1.中国原子能科学研究院 反应堆工程技术研究部,北京 102413;2.北京交通大学 机械与电子控制工程学院,北京 100044)

环形燃料相比于传统棒状燃料最大的优势在于具有内外两条冷却通道,可对芯块和包壳进行双侧冷却,美国和韩国分别进行了初步研究[1-2]。我国从“十二五”开始对环形燃料进行研究,并取得了较大成果[3-8]。目前环形燃料先导组件设计有0.58、0.72、0.86与1四种不同的流量分配比(φ,外通道流量与内通道流量之比)以满足先导组件的阻力特性要求。但合理地流量分配比在保证先导组件的阻力特性满足入堆要求的同时,还要兼顾环形燃料双侧冷却优势的充分发挥和组件的机械安全性,因此,对φ的合理取值范围进一步研究非常必要。由于压水堆环形燃料是一种尚在研发中的新型燃料,关于其流量分配比范围的相关研究尚无文献公开报道。

计算流体力学(CFD)方法作为一种高效、节省的研究方法已被很多学者广泛用于燃料组件流动传热特性的研究分析工作。卢川等[9]运用CFD方法对行波堆燃料组件出口冷却剂温度分布差别过大的原因进行了研究,为行波堆的组件结构优化指明方向;张明乾等[10]通过CFD方法对反应堆流量分配结构进行了优化设计;魏宗岚等[11]基于CFD方法对燃料组件上管座阻力特性进行了模拟研究,分析了实验数据和参考数据存在差异的原因,并给出了上管座阻力系数取值建议;唐茂等[12]利用CFD方法分析了导流围板对堆芯入口流量分配的影响;魏君翰等[13]基于CFD方法对环形燃料棒束通道的冷却剂流动特性进行了模拟计算,对阻力特性进行了分析;董化平等[14]运用不同的CFD求解模型计算分析了板状燃料元件流量分配特性,提出了节省计算资源的优化CFD求解方案;杜代全等[15]利用CFD方法计算了VVER堆芯流量分配系数及热组件温升。这些研究表明,CFD方法运用于燃料组件的流场计算已十分可靠和成熟。

本文建立环形燃料单棒CFD分析模型,通过计算分析φ对冷却水温度和包壳温度的影响,确定φ的合理范围。

1 几何模型与网格划分

选取位于环形燃料组件中心位置的单根环形燃料棒,建立单棒计算模型,如图1所示。芯块呈环形,装载在内外包壳之间,芯块与内外包壳由充有氦气的间隙隔开,沿燃料棒轴向布置有11层格架。计算模型为内外冷却通道分别设置入口和出口,并在总流量不变的情况下根据φ分别设置不同的质量流量。

网格划分如图2所示。单棒流固耦合模型共分为4个区域,分别为流体区、包壳区、芯块区和充满氦气的间隙区。4个区域通过交界面进行连接,交界面网格尺寸相同,以保证不同区域间的接触面网格节点完全重合,进而提高交界面数据传输的准确性(图2b)。为提高模拟计算的精确性,对几何结构变化剧烈的位置或小尺寸面进行了局部网格加密(图2c),附面层第1层网格高度为0.02 mm,以1.2的增长率沿壁面法向生长3层(图2d)。由于雷诺数高达23万左右,因此近壁面采用STARCCM+提供的高y+壁面处理方法,该方法要求y+大于30。经计算验证,燃料棒、格架及流体域边界表面平均y+约为35,满足模型计算要求。

a——单棒计算模型横截面;b——计算模型图1 环形燃料单棒计算模型Fig.1 Calculation model of annular fuel single rod

a——环形芯块网格;b——交界面网格节点;c——格架凸起位置网格加密;d——体网格及附面层网格图2 网格划分Fig.2 Mesh arrangement

将整体网格单元数量增加3倍,通过计算外通道压降变化进行网格敏感性分析,结果列于表1。由表1可见,当网格单元总数增加3倍时,压降仅变化0.58%。为节省时间和计算资源,采用网格1的网格参数。

表1 网格敏感性分析Table 1 Mesh sensitivity analysis

2 计算工况及边界条件

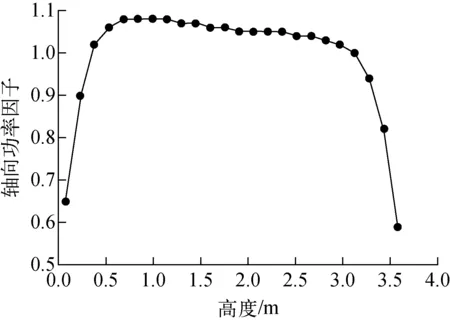

本文计算工况为根据秦山二期堆芯实际运行工况推算的单棒功率及冷却水流量。通过设置体热源模拟芯块裂变反应发热,芯块平均体积热流密度为359.85 kW/m3,通过轴向功率因子给出热功率的轴向分布,轴向功率因子分布如图3所示。本文假设包壳、芯块和间隙中的氦气密度恒定,具体物性参数及求解边界条件列于表2。

图3 轴向功率因子分布Fig.3 Distribution of axial power factor

表2 物性参数Table 2 Material parameter

目前环形燃料先导组件的设计方案中共有0.58、0.72、0.86和1四种流量分配比,φ越小表明阻力越大。本文对这4种不同φ工况进行了模拟计算。对于冷却水区域,入口设置为质量流量和温度边界,出口设置为压力边界,内外通道的入口质量流量根据流量分配比分别给出。以STARCCM+为求解工具,采用SST湍流模型,该模型对于曲率流和分离流预测结果较好,适用于包括多层格架的燃料棒流场计算。冷却水物性参数由STARCCM+自带的IAPWS-IR97库函数根据局部温度、压力插值获得,具体工况设置及冷却水流动边界条件输入列于表3,未提及参数设置均采用软件默认值。

表3 4组不同流量分配比工况及冷却水边界条件Table 3 4 groups of different flow distribution ratios and coolant boundary conditions

3 结果分析

3.1 φ对包壳温度场分布的影响

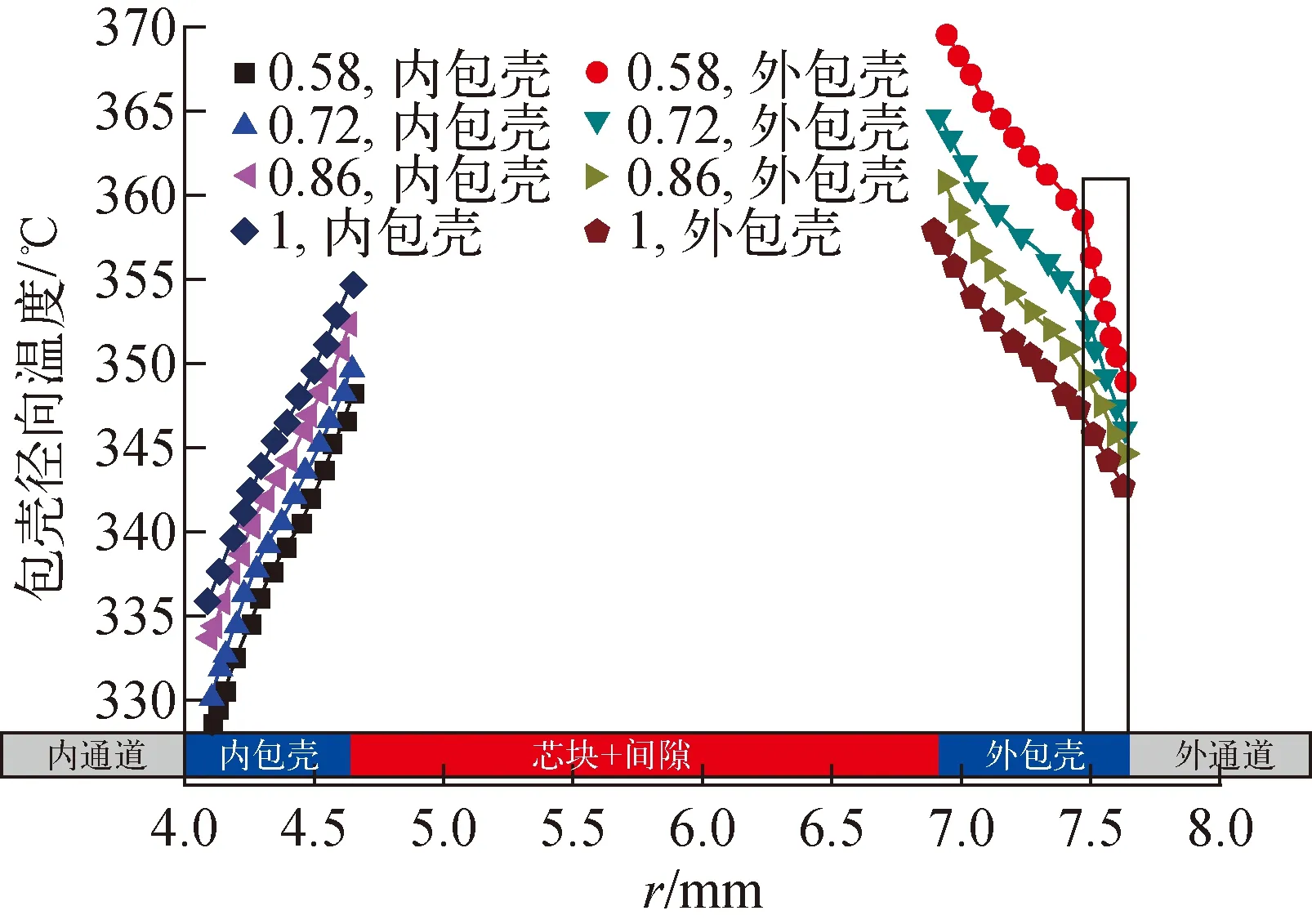

格架7下游110 mm处的内外包壳径向温度分布如图4所示。由图4可见:包壳径向温度由芯块侧向内外冷却通道侧逐渐降低,且不同φ下变化总体趋势相似,呈现S形,内包壳的径向温度变化剧烈程度相似;从外包壳径向温度分布可看出φ为0.58和0.72时,在外包壳表面附近径向温度曲线斜率存在明显陡变,而当φ为0.86和1时,径向温度曲线整体变化较为平缓,没有陡变现象。这是由于当φ≤0.72时,外通道冷却水流量较小,此时光棒段外包壳的表面传热系数小于包壳本身的等效传热系数(包壳导热系数与包壳厚度之比),如图5所示,包壳与外通道冷却水之间的传热热阻大于包壳的导热热阻,使得包壳与外通道冷却水之间的传热速率低于包壳的导热速率,因此包壳径向温度曲线斜率在接近包壳表面时出现了陡变,这种径向温度陡变的现象会在包壳内部产生热应力,对包壳的机械安全构成潜在危害。从外包壳径向温度场的分析来看,φ应大于或等于0.86。图5中,1#表示格架1,以此类推。

图4 格架7下游110 mm处包壳径向温度分布Fig.4 Cladding radial temperature distribution at 110 mm downstream of grid 7

图5 传热系数Fig.5 Heat transfer coefficient

图6 环形燃料内外包壳连接方式Fig.6 Internal/external cladding connection mode of annular fuel

图6示出环形燃料内外包壳的连接方式,因环形燃料采用内外两层包壳,环状燃料芯块装载在内外包壳之间,两端通过上下端塞将内外包壳封闭成一个整体,这种特殊的结构要求内外包壳温差越小越好,否则因内外包壳受热膨胀的速度不同,容易造成端塞损坏。由图4可看出,φ越大,内外包壳温差越小。当φ=1时,内外包壳温差仅为5 ℃左右。因此从内外包壳温度分析来看,φ在0.86~1的区间内取值对燃料棒整体机械安全更加有利。

3.2 φ对子通道温度分布的影响

图7示出内外通道冷却水温度沿轴向的分布,格架1和格架11位于活性区外,其余9层格架均位于活性区内。由图7可见,不同流量分配比下,冷却水温度呈现相似分布规律,由于冷却水沿轴向持续被芯块加热,内外通道冷却水温度沿轴向均逐渐升高,不同的是,外通道冷却水在流经位于活性区内的格架时温度陡增,通过格架以后温度陡降随后平稳升高。这是由于外通道沿轴向布置有定位格架,冷却水流经格架位置时,因流道面积减小流速增大的原因及格架的交混作用使局部流动传热能力得到增强,在远离格架影响区后,格架对局部传热的增强作用消失所造成的,如图5所示。在每种流量分配比下,沿轴向各高度位置的外通道水温均高于内通道,内外通道冷却水的温差均沿轴向逐渐增大,在出口处达到最大。

图7 内外通道温度分布Fig.7 Temperature distribution of internal/external channels

从传热角度而言,内外通道温差越小,表明双侧冷却优势发挥得越充分。图8示出内外通道出口冷却水温度随φ的变化。由图8可见,随着φ的增大,内外通道的出口温度逐渐接近,当φ=0.58时,内外通道出口温差最大,约为22 ℃;当φ=0.72时,内外通道出口温差减小至16 ℃左右;当φ=0.86时,内外通道出口温差进一步减小至10 ℃左右;当φ=1时,内外通道出口温差最小,约为6 ℃。从出口温度与φ的关系来看,φ越大,内外通道出口温差越小,也就越有利于环形燃料双侧冷却优势的发挥。综合本文相关研究,φ取值范围为0.86≤φ≤1。

图8 内外通道出口温度随φ的变化Fig.8 Outlet temperature of internal/external channels vs. φ

4 结论

本文建立了压水堆环形燃料单棒流固热耦合分析模型,通过计算包壳与内外通道温度场分布,研究了流量分配比φ的取值范围,得出以下结论:内外通道冷却水出口温差及内外包壳温差随φ的增大而减小,当φ≤0.72时,外包壳内部径向温度曲线斜率在包壳表面附近发生陡变,容易在包壳内部引起热应力,造成包壳损坏;当0.86≤φ≤1时,包壳内部温度变化趋势均匀,无陡变现象,且内外包壳温差小于8 ℃,内外通道出口冷却水温差小于10 ℃。综合考虑包壳的机械安全与环形燃料双侧冷却优势的充分发挥,φ的取值范围为0.86≤φ≤1,可为后续环形燃料组件的优化设计提供参考。