柴油机活塞头部结构参数热敏性研究

姜东东,韩振南

(太原理工大学机械与运载工程学院,山西 太原 030024)

1 引言

近年来,柴油机朝着高强化方向发展,活塞作为其主要受热零部件之一,其温度和温度梯度也不断地升高。较高的温度和较大的温度梯度会使活塞产生一定的热应力及热变形,直接影响活塞的强度、润滑性能以及运动特性等[1-3],甚至导致拉缸问题[4]。发动机工作时,活塞头部直接暴露在高温燃气中,会导致活塞材料疲劳强度下降[5],缩短活塞的热疲劳寿命;现代发动机活塞头部在设计时也考虑了因高的燃气温度而产生的热变形[3]。

目前对于活塞传热的研究主要从单一参数的改进与提升考虑[6-8],对于多个结构参数研究与探讨较少,显然,优化单个结构参数对活塞传热的作用远远低于多个结构参数对活塞传热的综合影响。为此,以4100QBZ 涡轮增压柴油机为例,从传热理论入手,利用有限元仿真分析方法对活塞的温度场进行了有限元仿真,确定了活塞传热的主要优化参数;以活塞最高温度、第一环槽最高温度和内腔顶侧最高温度为考察指标,分别对燃烧室偏置量、活塞顶厚度、火力岸高度进行了单因素实验,并以活塞最高温度作为优化目标,应用正交实验法优化了活塞头部结构参数。该研究为优化活塞的结构提供了参考。

2 传热分析基本理论

活塞的温度场在柴油机稳定工况下可以看成是稳态温度场[8]。对于活塞的稳态温度场φ(x,y,z),在直角坐标系中可描述为如下导热微分方程:

对于具体的某一导热现象,在求解其导热微分方程时,需提供对应的定解条件,主要包括几何条件、物理条件、初始条件及边界条件。其中,常见的边界条件有三类:恒定温度、热流密度、对流。在这里选取第三类边界条件。

3 活塞有限元模型的建立

3.1 有限元模型的建立

针对4100QBZ 涡轮增压柴油机的活塞进行研究,燃烧室的形式为缩口ω 型,由于活塞各热分析载荷边界条件不同且不是轴对称零件,取完整的活塞进行分析。

在UG 中,依照实物的实际尺寸创建活塞三维几何模型。在计算结果精度达到要求的基础上,忽略了活塞中的活塞环槽、活塞销座内部倒角等局部特征,如图1 所示。然后将创建好的三维模型导入ANSYS Workbench 软件,采用Tetrahedrons 中的Patch Conforming 算法对其进行网格划分,设定整体网格尺寸为2mm,并对活塞顶表面、ω 燃烧室等区域进行细化,网格尺寸设为1mm。共划分669136 个节点、443560 个单元。

图1 活塞三维模型及网格模型Fig.1 Three-Dimensional Model and Mesh Model of Piston

3.2 热分析载荷边界条件的确定

表1 活塞换热边界条件Tab.1 The Heat Transfer Boundary Conditions of Piston

热分析载荷边界条件的准确与否直接影响着活塞温度场的预测是否精确。利用参考文献[9-10]的经验公式初步得到活塞各个表面的热分析载荷边界条件,然后通过活塞各测点的实测温度[11]反复修正,最终获得与实验值相差不超过10℃的活塞各热分析载荷边界条件,如表1 所示。活塞温度分布,如图2 所示。

图2 活塞温度分布图Fig.2 Temperature Distributionof Piston

由图2 分析可得,活塞的温度梯度较大,最高温度367.4℃位于燃烧室喉口与排气凹坑交接处,并且沿活塞轴向方向,由上往下温度逐渐降低,最低温度142℃位于活塞裙部最下端。进一步分析活塞的顶面温度分布规律,从图2 可知,温度沿径向变化明显,由内往外温度逐渐降低,并且燃烧室靠近环岸一侧的温度大于远离环岸一侧的温度。

4 结构参数单因素实验

4.1 结构参数的选择

通过上文初步分析,由于活塞顶面与高温燃气直接接触,活塞内腔顶端被机油冷却,四周又通过第一、二道活塞环进行冷却,使活塞头部的温度和温度梯度很大,容易造成活塞局部位置产生很大的热应力。在活塞头部结构参数中,燃烧室位置、活塞顶厚度和火力岸高度影响着活塞顶面和燃烧室到环区和内腔顶侧等吸收热量部位的距离,进而影响到活塞传热和温度场的分布。

综上所述,确定优化参数为燃烧室偏置量、活塞顶厚度、火力岸高度3 个参数,结构参数,如图3 所示。

图3 结构参数示意图Fig.3 Sketch Map of Structural Parameters

图中:A—燃烧室偏置量,mm;B—活塞顶厚度,mm;C—火力岸高度,mm。

4.2 参数设计方案

表2 因素水平表Tab.2 Factor Level Table

每个因素以经验设计的极限尺寸为依据,将其等分为5 个水平,得到的各个因素下不同水平的取值,如表2 所示。

4.3 各结构参数对活塞传热的影响

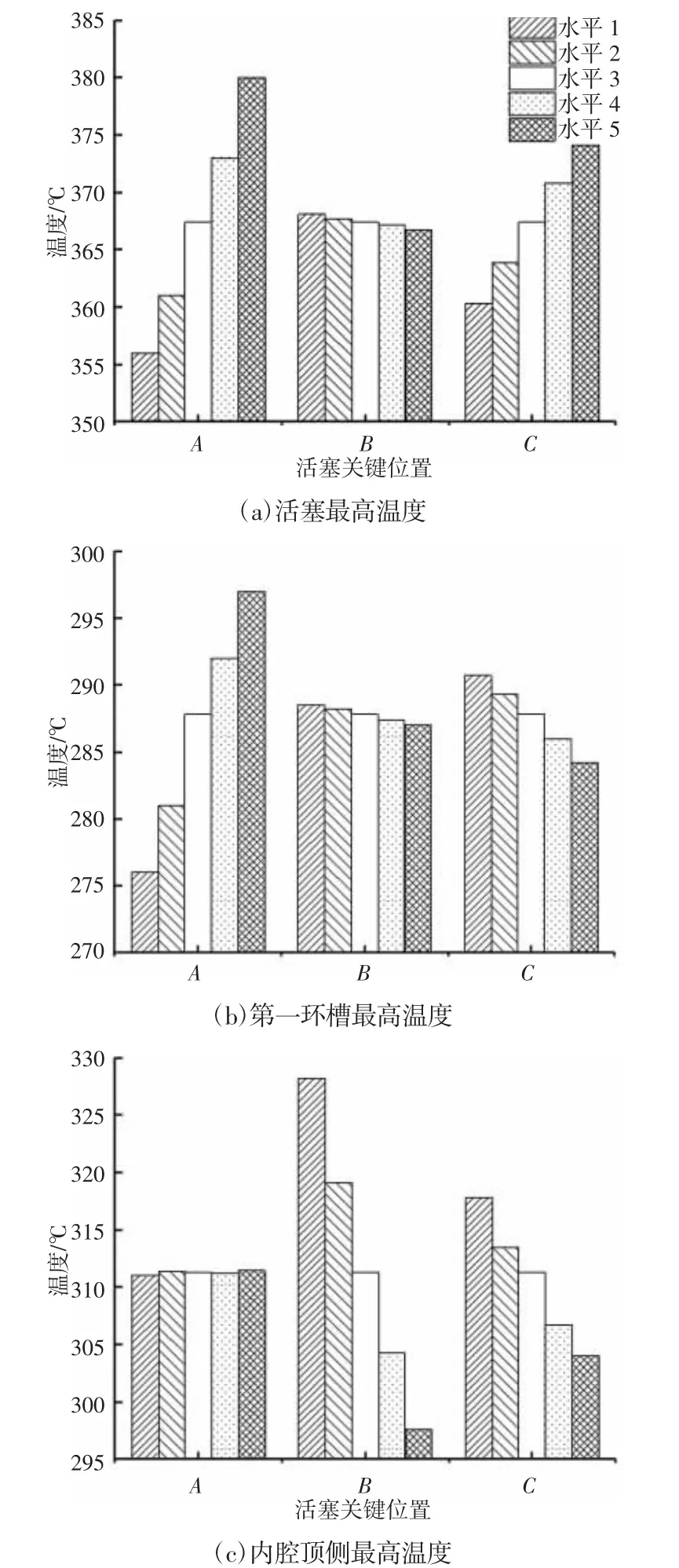

以活塞最高温度、第一环槽最高温度和内腔顶侧最高温度为考察指标,对燃烧室偏置量、活塞顶厚度、火力岸高度进行单因素实验,所得结果,如图4 所示。

图4 各特征参数对活塞关键部位温度的影响Fig.4 Effect of Each Characteristic Parameter on the Temperature of Key Parts of Piston

由图4 分析发现,随着燃烧室偏置量(A)的增加,燃烧室与偏离活塞中心一侧的环区的距离减小,导致活塞顶部的热量在燃烧室靠近环岸一侧堆积,温度大幅上升,活塞最高温度最多上升23℃,第一环槽最高温度最多上升21℃。由于活塞顶面和燃烧室到内腔顶侧的距离基本不受燃烧室位置改变的影响,燃烧室位置的变化对内腔顶侧的温度场影响较小。

随着活塞顶厚度(B)的增加,燃烧室底端到内腔顶侧的距离增加,导致燃烧室底端的热量传向内腔顶侧受阻,传入内腔顶侧的热量减少,使内腔顶侧温度降低,内腔顶侧最高温度最多下降30.6℃。但是由于活塞内腔顶侧离活塞顶面、环区较远,活塞顶厚度的变化对活塞顶面、环区的温度分布影响较小。

随着火力岸高度(C)的增加,活塞顶面和燃烧室到环区和内腔顶侧等吸收热量部位的距离均会不同程度增加,导致活塞顶部的热量传向各个吸收热量区域受阻,使活塞头部温度上升,活塞最高温度最多上升13.8℃。活塞头部热量传向环区受阻,进而导致传入第一环槽的热量减少,使第一环槽处温度降低,最多降低6.5℃。内腔顶侧最高温度随着火力岸高度增加而降低,最多降低13.8℃。

5 结构参数正交实验设计

通过正交实验法可以获得各相关因素的影响程度,因此,采用正交实验法确定上述单因素实验中各个参数对活塞考察区域温度场的影响程度。正交实验法在水平较少的情况下具有较高的效率,因此,选取上述实验中各个参数的最大值、最小值和中间值作为正交实验的三个水平值进行研究,因素水平表,如表3 所示。

表3 正交实验因素水平表Tab.3 Factor Level Table of Orthogonal Experiment

在单因素实验的基础上,以活塞最高温度为考察指标,采用正交设计表L9(34)对燃烧室偏置量、活塞顶厚度、火力岸高度3个因素进行正交实验设计,并利用极差分析寻找实验的主次顺序、最优水平、最优组合,如表4 所示。

表4 正交实验及极差分析Tab.4 Orthogonal Experiment and Range Analysis

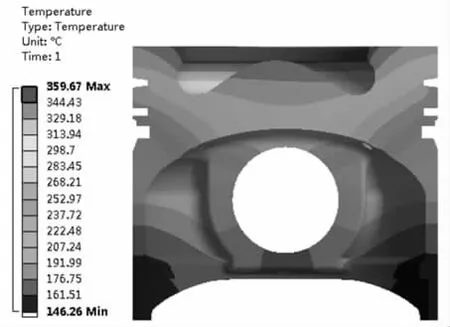

从表4 中可以看出,对于活塞最高温度,各因素极差排序为A>C>B。其中,燃烧室偏置量对活塞最高温度的影响最大,其影响比例达到60.3%,其次是火力岸高度,活塞顶厚度影响最小。对于指标活塞最高温度,从表中可看出,考虑活塞最高温度达到最低,最优结构参数组合为A1B3C1,即燃烧室偏置量3mm、活塞顶厚度26mm、火力岸高度10mm 时。以最优结构组合构建三维模型,对优化之后的活塞的温度场进行了有限元仿真,所得结果,如图5 所示。最优组合下,活塞最高温度为359.7℃,比原方案下降了7.7℃。

图5 优化之后的活塞温度场Fig.5 Temperature Field of Optimized Piston

6 总结

(1)结合活塞实测温度与经验公式,利用有限元仿真方法获得了活塞准确的温度场,确定了活塞传热的主要优化参数。分析发现,活塞的温度梯度较大,最高温度367.4℃出现在燃烧室喉口与排气凹坑交接处,并且沿活塞轴向方向,由上往下温度逐渐降低,最低温度142℃位于活塞裙部最下端。进一步分析活塞的顶面温度分布规律,活塞顶面的温度沿径向变化明显,由内往外温度递减,并且燃烧室靠近环岸一侧的温度大于远离环岸一侧的温度。

(2)燃烧室偏置量、活塞顶厚度、火力岸高度均对活塞温度场有一定的影响,燃烧室偏置量和火力岸高度对活塞最高温度和第一环槽最高温度的影响较大,活塞顶厚度和火力岸高度对内腔顶部最高温度的影响较大。

(3)应用正交实验的方法优化了活塞头部结构参数,最优结构组合为燃烧室偏置量为3mm、活塞顶厚度为26mm、火力岸高度为10mm。最优组合下,活塞最高温度为359.7℃,比原方案下降了7.7℃。