某防暴喷射管管内流场数值模拟

张燕丽,赵法栋,赵 悦,庄弘炜

(1.武警工程大学基础部,陕西 西安 710086;2.武警工程大学装备管理与保障学院,陕西 西安 710086)

1 引言

某防暴喷射管是一种配属到专用发射装置,以高压气体为动力,推动管内的装填战剂(液态刺激剂)从喷口高速喷出形成射流,喷射到有生目标,使之暂时失去抵抗能力的警用非致命弹种。因其有效解决了现有防暴喷射器存在的“易堵塞、泄漏,不利于临战使用和贮存保管”等问题[1],具有广泛的应用前景。

该喷射管管内流场分布特性直接影响其喷射性能,但其脉冲发射特点又使得管内流场很难用实验的方式测得。随着计算机技术的飞速发展,采用CFD 的方法进行流场的精细可视化仿真,已经成为目前常用的科学研究方法[2]。文献[3]就借助该方法深入研究了冲击挤压式、截断式脉冲射流形成过程的流场变化特点;庄弘炜等[4]为优化某喷射器结构,基于Fluent 软件分析了刺激剂储罐排液过程中流场参数分布和变化规律;文献[5]利用CFD 软件对喷吹管内流场进行数值模拟,得到了不同条件下的流场分布特性;文献[6]为寻求合适的清管器结构尺寸,基于Fluent 软件分析了结构尺寸对管道流场特性的影响。文献[7]为改进螺旋管油水分离技术,采用CFD 的方法获得了螺旋管内流场的变化特性。文献[8]运用CFD 软件研究了液体介质对齿轮泵内部流场的影响机制。而大多数研究都是在已知流体初始速度/压力的前提下进行的,缺少对流动过程的整体考量。

课题组前期[1]采用多物理场耦合[9]的方法建立了该喷射管流动过程的数值模型,分析了射流的形成和发展,认为发射管结构和气室压强是影响其喷射性能的重要因素,而且决定着发射装置的结构尺寸。因此,在该工作的基础上,基于COMSOL 平台[10]对其管内冲击挤压过程进行数值模拟,深入分析发射管结构和气室压强对喷射性能的影响,以期该防暴喷射管的优化设计提供参考。

2 基于COMSOL 的管内流动过程仿真

2.1 工作原理分析

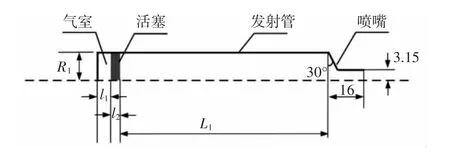

该防暴喷射管由气室、上下隔板、活塞、战剂、发射管及锥直形喷嘴组成,如图1 所示。其工作原理是:当发射装置触发后,气室内的高压气体冲破下隔板推动活塞运动,管内战剂受压,通过喷嘴的整型作用从喷口喷出形成射流。

图1 某防暴喷射管结构示意图Fig.1 Structure Diagram of Anti-Riot Ejector

可见,其管内流动过程涉及到气体膨胀、隔板破裂、活塞运动、流体流动多个复杂的物理过程,而这里关注的是气体能量和发射管结构参数对其喷射性能的影响,在数值模拟过程中需要在合理假设的基础上进行简化,以便于深入分析研究。

2.2 实现过程

2.2.1 基本假设

(1)高压气体膨胀满足理想气体状态方程,且不考虑传热;

(2)活塞为线弹性材料,与管壁无摩擦,且在运动过程中无变形;

(3)不考虑上、下隔板的破裂过程;

(4)战剂为不可压缩牛顿流体。

基于以上假设,该管内流动过程可简化为高压气体膨胀、活塞推动以及战剂流动三个过程。

2.2.2 物理模型建立及网格划分

为减少对计算能力的要求,该喷射管的管内流动可以简化为二维轴对称模型,其几何结构及尺寸,如图2 所示。

图2 某防暴喷射管物理模型示意图(单位:mm)Fig.2 Physical Model of Anti-Riot Ejector(mm)

图中:l1—气室长度;R1—管体内径;l2—活塞厚度;L1—管体长度。

在COMSOL 中采用“用户控制网格”进行网格划分,最大单元大小为0.14mm,最小单元单元大小为0.002mm;在管壁设置边界层网格,层数为2 层,边界拉伸因子为1.2;计算域内采用自由三角形网格,平均单元质量大于0.95。

2.2.3 仿真实现

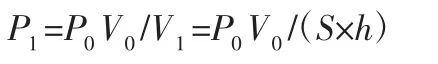

为实现气室内压力控制,采用设置活塞底部载荷的方式进行。由基本假设(1)可知,气体膨胀过程中P0V0=P1V1,则活塞底部载荷可由下式得出,即:

式中:P1—气室内初始压强;V0—气室初始容积;V1—气体膨胀后的体积;S—发射管截面积;h—活塞位置(初始位置为l1)。

由基本假设(2),活塞为刚体,在固体力学模块中,将其设置为刚性域,并指定只能横向运动,其初始位移、速度均设置为0。

采用动网格法控制流体区域,将变形域指定为活塞运动的区域,采用Yeoh 平滑类型;其法向网格位移边界指定为活塞运动经过的管壁。

战剂的管内流动可考虑为不可压缩层流,将活塞与喷口之间的流体域指定为层流域,初始速度场和压力均设置为0,指定发射管管壁为无滑移壁面,喷口处设置为开放边界,其法向应力设置为0。

使用流固耦合模块,指定流体和结构耦合接口,采用全耦合类型。将气室内初始压强设定为20MPa,战剂属性设置为Water,活塞材料设置为Steel。求解时间步设置为0.0001s,速度场、压力和空间网格位移计算采用PARDISO 求解器,位移场计算采用MUMPS 求解器。根据所设计的工况对管内流动过程进行瞬态计算。

3 发射管结构对管内流场的影响

3.1 工况设计

本部分在气体能量、战剂容量和活塞厚度一致(气体初始压强为20MPa,战剂容量为10ml,活塞厚度为3mm)的情况下,分析发射管结构对管内流场的影响,工况设计,如表1 所示。

表1 发射管结构工况设计表Tab.1 Working Condition Design of Launch Pipe Structure

3.2 结果分析

3.2.1 活塞运动分析

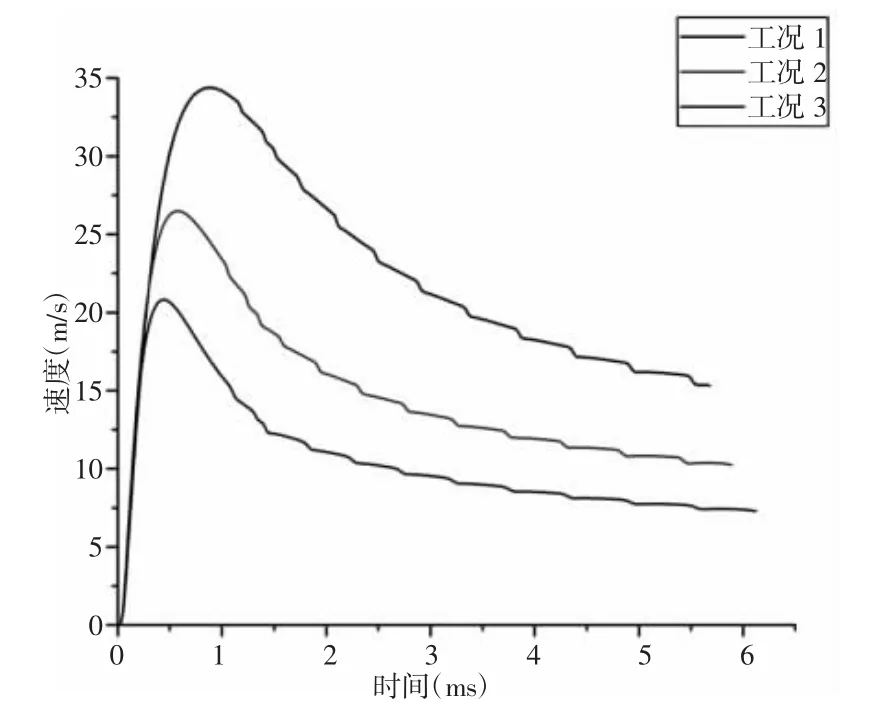

活塞载荷与运动速度随时间变化曲线,如图3、图4 所示。可见活塞所受载荷在达到初始压强后,随着气体的膨胀、气室容积的扩大,载荷迅速衰减而后趋于平缓;活塞速度则迅速增加到最大值,而后受管流阻力的影响逐渐衰减并趋于平缓。

图3 不同发射管结构活塞载荷-时间曲线Fig.3 Piston Load-Time Curve of Different Launch Pipe Structure

图4 不同发射管结构活塞运动速度-时间曲线Fig.4 Piston Velocity-Time Curve of Different Launch Pipe Structure

由于喷嘴结构是一致的,管体内径越小,喷嘴整型加速作用越小,从而使得活塞运动速度越快:工况1 条件下,活塞在0.88ms时达到最大值约34.38m/s;工况2 条件下,活塞在0.58ms 时达到最大值约26.50m/s;工况3 条件下,活塞在0.44ms 时达到最大值约20.81m/s。

因此,尽管在战剂容量一致的情况下,管体内径越小,其长度越长,然而,活塞运动速度的增大,使得活塞运动时间更短,三种工况条件下,活塞运动时间分别为5.68ms、5.89ms、6.13ms;活塞停止时刻的速度分别为15.32m/s、10.26m/s、7.29m/s。

3.2.2 管内战剂压强变化分析

(1~5)ms 时刻三种工况下管内战剂压强分布云图,如图5所示。可以看出:在活塞推动下,战剂内产生压力向喷口传播且压强分布均匀。由于采用了锥直形喷嘴,结构的突变使得战剂在进入喷嘴时压力发生变化,在圆柱段出现负压,形成涡流。

图5 不同发射管结构管内战剂压强分布云图(单位:MPa)Fig.5 Cloud Digram of Agent Pressure Distribution of Different Launch Pipe Structure(MPa)

发射管内和喷嘴入口处平均压强随时间变化曲线,如图6、图7 所示。可以看出:当活塞载荷达到最大值后,发射管内压强也达到最大值,管内直径越小,最大值也越大;而后随着活塞的运动迅速降低并逐渐趋于平缓,管内直径越小,衰减速度越慢,这主要是由于在相同喷嘴结构下,局部水头损失[11]越小造成的。

图6 不同发射管结构管内战剂压强-时间曲线Fig.6 Agent Pressure-Time Curve of Different Launch Pipe Structure

图7 不同发射管结构喷嘴入口平均压强-时间曲线Fig.7 Mean Pressure-Time Curve at Nozzle Inlet of Different Launch Pipe Structure

与之同时,相应喷嘴入口平均压强也在达到最大值后迅速降低并趋于平缓。管内直径越小,喷嘴入口处平均压强最大值也越小:三种工况下分别为4.06MPa、6.44MPa 和8.70MPa。而后随着涡流的出现,喷嘴入口处平均压强出现波动,管内直径越小,波动幅度越大。在工况2 条件下,波动出现的最早,约为1.24ms,其次是工况3,约为1.32ms,工况1 波动出现的最晚,约为1.41ms。

3.2.3 管内战剂速度分析

(1~5)ms 时刻各工况下管内战剂速度分布情况,如图8 所示。在每一时刻,管内战剂速度分布比较均匀,喷嘴直径要小于管内直径,使得战剂在喷嘴处加速。喷嘴出口处战剂的平均速度随时间变化曲线,如图9 所示。当活塞载荷达到最大后,随着活塞运动速度的增加,出口处战剂速度也增加。管内直径越大,喷嘴的加速作用也越大,射流速度最大值出现的也越早:三种工况下,战剂在活塞运动速度最大的时刻,即分别为0.88ms、0.58ms、0.44ms,达到最大值86.63m/s、96.14m/s、102.83m/s。而后由于局部水头的能量损失,速度迅速衰减并趋于平缓。由于喷嘴结构是一致的,管内直径越大,射流能量损失越大,战剂速度衰减的也越快。由于涡流的存在,出口平均速度出现波动,管内直径越小,速度波动幅度越大。

图8 不同发射管结构管内战剂速度分布云图(单位:m/s)Fig.8 Cloud Diagram of Agent Velocity Distribution of Different Launch Pipe Structure(m/s)

图9 不同发射管结构喷嘴出口平均速度-时间曲线Fig.9 Mean Nozzle Outlet Velocity-Time Curve of Different Launch Pipe Structure

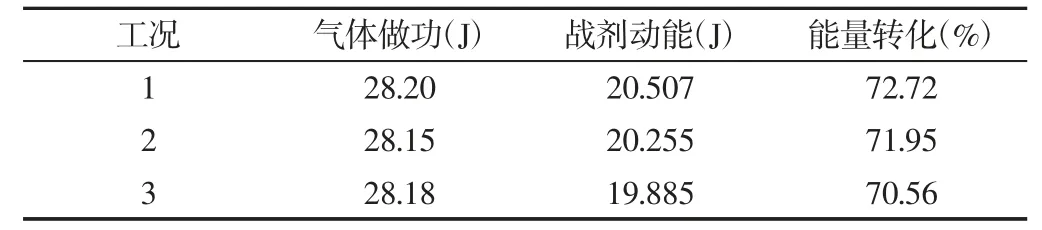

在喷射过程中,高压气体做功为活塞动能、战剂动能和管内流动能量损失之和,三种工况下气体做功和战剂动能的转化情况,如表2 所示。可以看出:工况1 条件下由于管流能量损失较小,能量转化率最高,相反,工况3 能量转化率最低。

表2 不同发射管结构下能量转化Tab.2 Energy Conversion Under Different Launch Pipe Structure

4 气室压强对管内流场的影响

4.1 工况设计

表3 气室压强工况设计表Tab.3 Working Condition Design of Gas Chamber Pressure

气室内的高压气体是该喷射管的动力源,本部分就在工况2的发射管结构条件下,分析气室初始压强对管内流动的影响,工况设计,如表3 所示。

4.2 结果分析

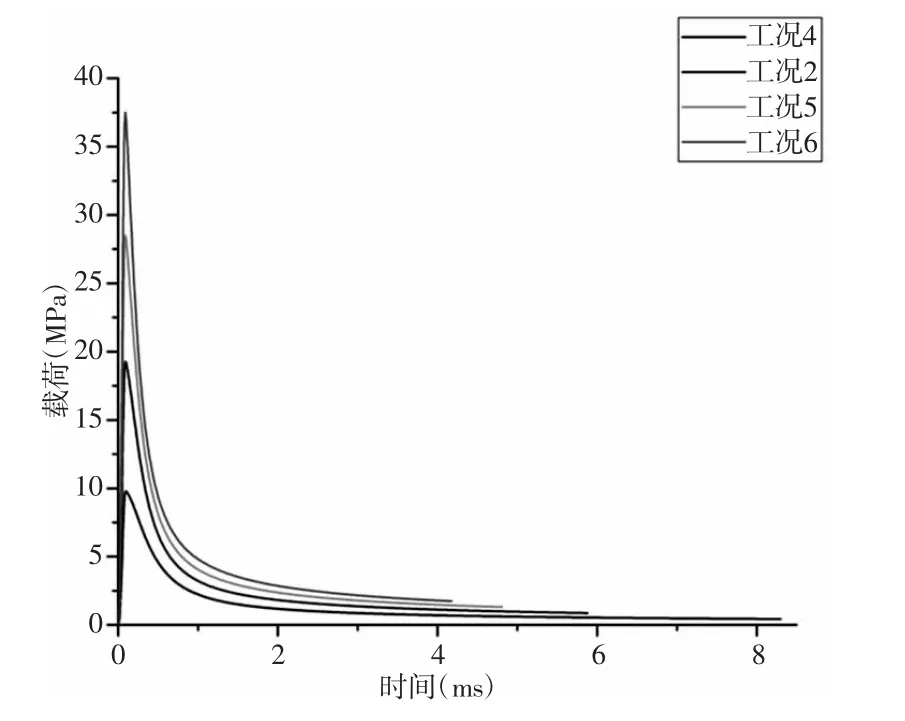

4.2.1 活塞运动分析

不同初始压强下活塞载荷和运动速度随时间变化结果,如图10、图11 所示。可以看出当活塞载荷加载到最大初始值后,载荷迅速衰减并趋于平缓。活塞运动速度先迅速增加而后受到管流阻力的影响衰减并趋于平缓。气室初始压强越大,活塞运动速度越快,也越早达到速度最大值:四种工况下的速度最大值(时刻)分别 为18.74m/s(0.8ms)、26.50m/s(0.58ms)、32.45m/s(0.48ms)、37.44m/s(0.42ms),活塞也越快到达喷嘴:四种工况下活塞运动时间分别为:8.31ms、5.89ms、4.82ms、4.18ms。

图10 不同初始压强下活塞载荷-时间曲线Fig.10 Piston Load-Time Curve of Different Initial Pressure

图11 不同初始压强下活塞运动速度-时间曲线Fig.11 Piston Velocity-Time Curve of Different Initial Pressure

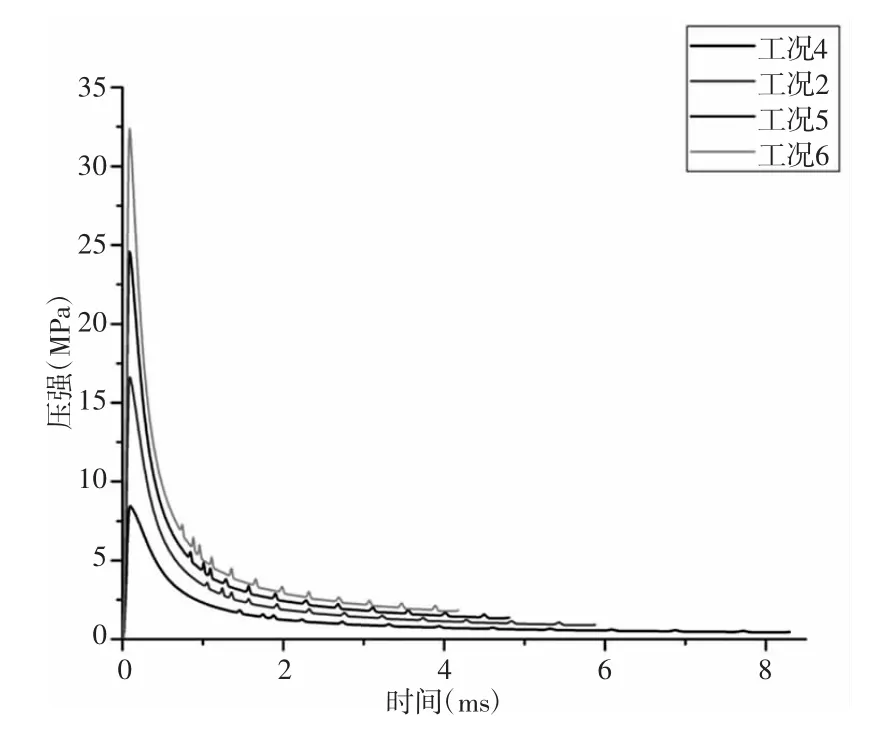

4.2.2 管内战剂压强变化分析

不同初始压强管内和喷嘴入口处压强随时间变化曲线,如图12、图13 所示。管内战剂的压强在活塞载荷达到最大值时达到最大值,活塞载荷越大,战剂压强也越大,而后随着活塞载荷的减小压强迅速减小并趋于平缓。喷嘴入口处压强也出现同样的变化趋势。活塞载荷越大,喷嘴入口处压强衰减的越快,涡流出现的越早,压强波动出现的越早,波动幅度也越大。

图12 不同初始压强下管内战剂压强-时间曲线Fig.12 Agent Pressure-Time Curve of Different Initial Pressure

图13 不同初始压强下喷嘴入口平均压强-时间曲线Fig.13 Mean Pressure-Time Curve at Nozzle Inlet of Different Initial Pressure

4.2.3 管内战剂速度分析

不同初始压强下喷嘴出口平均速度随时间变化曲线,如图14 所示。

图14 不同初始压强下喷嘴出口平均速度-时间曲线Fig.14 Mean Nozzle Outlet Velocity-Time Curve of Different Initial Pressure

由图14 可知:各工况下喷嘴出口平均速度呈现先迅速增加而后逐渐降低并趋于平缓的趋势。随着初始压强的增加,气体能量越大,喷嘴出口速度也增大,而且速度增加的也越快:四种工况下,喷嘴出口速度分别在0.79ms、0.58ms、0.48ms、0.42ms 达到最大值67.99m/s、96.14m/s、117.74m/s、135.89m/s。尽管整体几何结构是一致的,但由于较大的速度使得管流能量损失也越大,喷嘴出口速度衰减的也越快。在活塞停止时刻,各工况下出口平均速度分别为:26.23m/s、37.14m/s、45.49m/s、52.45m/s。不同初始压强下气体做功和战剂动能的转化情况,如表4 所示。气体初始压强越大,输出能量越大,战剂获得的动能也就越大,能量转化率相对较高。

表4 不同初始压强下能量转化Tab.4 Energy Conversion Under Different Initial Pressure

5 结论

(1)在气体能量、战剂容量一致的情况下,由于发射管内径越小,喷嘴处局部水头损失越小,因而活塞运动速度越快,管内流动时间越短,能量转化率也就越高,但也使得喷嘴的整型加速作用越弱,从而喷嘴入口处压强越小、减小了战剂的出口速度。(2)在结构参数一致的情况下,较大的气室初始压强使得管内流动时间更短,出口速度更大,能量利用率相对较高。但也会要求整具喷射管具有更高的结构强度,而且更容易造成射流雾化提前,进而缩短喷射射程。这就需要进一步开展实验研究以确定最优的初始压强。(3)由于采用了锥直形喷嘴,结构的突变使得战剂在流动过程中的压强和速度都出现了波动。这种波动会造成后续射流的断裂和破碎,这就需要专门针对喷嘴结构进行优化,以获得最佳的喷射性能。