地铁车站基底深厚淤泥层三轴搅拌桩加固技术

谭虓隆,刘清伟,刘云凯

(中国水利水电第七工程局有限公司,四川 成都,610213)

福州地铁5号线欢乐谷站基底处在淤泥层中,其厚度为9.6~12.9 m、平均厚度为10.7 m。地铁车站基底的深厚淤泥层主要问题有施工期间在基坑开挖见底后基底承载力不足导致底板下穿开裂,甚至导致坑底坍塌事故等。运营期间地铁车辆静载的作用引起底板后期沉降量大,而动载软化基底淤泥层进一步加大沉降量,导致线路几何状态难以保持,直接影响车站的运营安全,严重时甚至会造成列车脱轨倾覆。因此,必须在地铁车站基坑开挖之前预加固处理基底深厚淤泥层。

张杰[1]针对底部为深厚淤泥层的基坑提出了加长锚杆、PHC桩和被动区土体加固措施,并分析了基坑底部塑性区的发展过程,当采用的加长锚杆加固失效时,PHC桩和被动区土体加固可有效控制塑性区的发展,防止基底失稳。王双存[2]依托新长枪岭铁路隧道工程,对隧底地基淤泥层采用高压旋喷桩加固处理措施,确保了隧道地基的承载力。在沿海地区厚淤泥层下建设综合管廊时,传统的施工方法易造成基底隆起甚至塌方。王瑞卿[3]采用拉森型钢板桩配合机械式组合内支撑方法施工,并通过跳仓法开挖和利用混凝土垫层反压作用和支撑作用,较好地解决了这个难题。

我国地铁车站基底加固的方法有深层搅拌桩、袖阀管注浆和高压旋喷桩[4]。蔡恒[5]提出了采用充填和袖阀管注浆相结合的措施,解决了地铁车站基底岩溶的处理问题。李开放和李晗祥[6]提出了采用袖阀管注浆加固处理基底承压水措施,得出了注浆材料配合比、注浆压力、注浆孔间距等技术参数。

高压旋喷桩的优点有钻机占用场地小、钻孔振动小、噪声低和孔深等[7],但存在废泥浆外运难和加固成本高的缺点。而搅拌桩的优点有施工进度快、效率高、振动噪声低和无废泥浆等,且较经济,故采用搅拌桩对福州地铁5号线欢乐谷站基底淤泥层进行加固处理。

1 工程概况

福州地铁5号线欢乐谷站位于仓山区三环快速路以南300 m处,周边为农田。欢乐谷站为地下三层岛式站台双柱三跨结构车站,长为159.8 m、宽为21.9 m。车站主体结构面积设计为1.1万m2,共布置出入口4个和风亭2组。

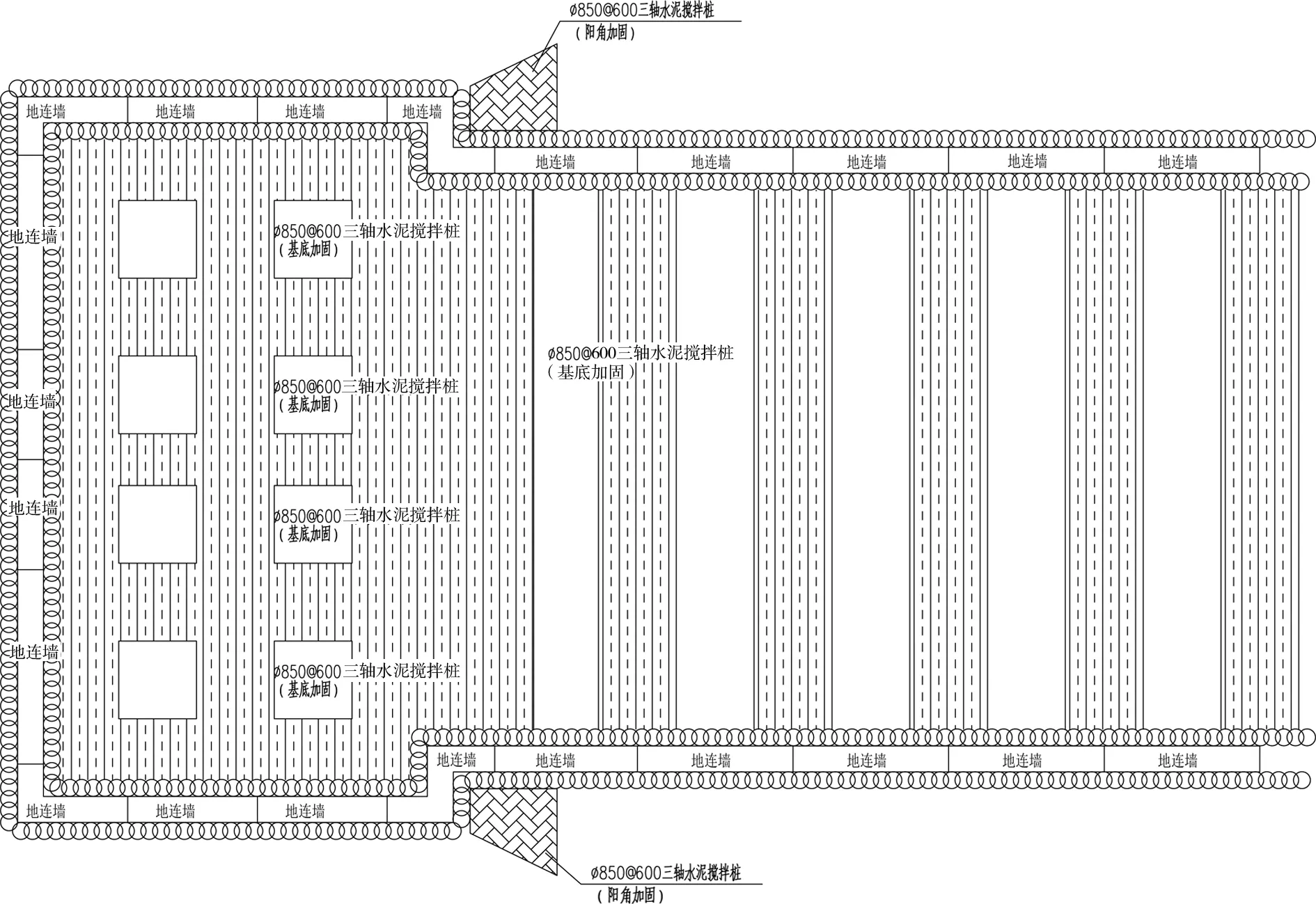

主要地层为回填土、中砂、淤泥夹砂、卵石、强风化凝灰岩,其中中砂层厚为14.5~16 m,平均厚度为15.3 m,淤泥夹砂厚度为9.6~12.9 m,平均厚度为10.7 m,地下水位为-0.60~-1.60 m。由于基底存在深厚淤泥层,其厚度达到了12.9 m,需要进行加固处理,才能满足承载力要求。加固范围:小里程端加固面积为375.16 m2;标准段加固面积为1 277.94 m2;大里程端加固面积为375.16 m2;扩大端基坑外阴角加固面积为64 m2;加固深度由冠梁底至结构底板下3 m处,加固深度为22.828~24.395 m。加固范围见图1。

数据单位:mm

2 车站基底加固材料参数试验

欢乐谷站基底厚淤泥层加固采用三轴搅拌桩,其桩径为850 mm,间距为600 mm,桩间咬合搭接为250 mm。强加固地下埋深为18~21 m,弱加固区为15~18 m,即基底以下3 m范围设为强加固区、基底以上3 m范围设为弱加固区。三轴搅拌桩浆液所采用水泥、速凝剂和水按照一定的比例混合而成,其中,水泥采用普通硅酸盐水泥PO42.5,并加入铝氧熟料与无水石膏按质量比为3∶1配合而成的红星7Ⅱ型速凝剂。开展了3组材料及工艺参数试验,每组材料的用量及其配比以及工艺参数见表1。

从表1可知:在相同材料配比和用量条件下,不同的加固工艺参数导致淤泥地层三轴搅拌桩加固后的抗压强度是不相同的;随着工艺参数的加强(注浆压力增加、下沉与提升速度均降低、桩底停留时间增加),强加固区淤泥地层加固后的抗压强度增加了3.89%,提升相关工艺参数对地铁车站基底淤泥地层的加固有一定的效果。但随着工艺参数的提高,其弱加固区淤泥地层加固后的抗压强度反而减少了19.27%,说明淤泥地层不均匀性相差很大,提高工艺参数并不一定能提高其抗压强度。对Y5和Y6对应的强加固区和弱加固区淤泥地层加固后的抗压强度进行综合比较分析,选择相同材料配比加固工艺参数相对较低的Y6,在满足抗压强度大于1 MPa的加固目标前提条件下,可以大大提高加固速度。

从表1可知:提高加固材料参数配比和提高加固工艺参数,弱加固区的淤泥地层三轴搅拌桩加固后的抗压强度减少了9.77%,而强加固区的淤泥地层的抗压强度也减少了19.22%、减少幅度比弱加固区大得多,说明提高加固材料参数配比和提升加固工艺参数对于淤泥地层的加固效果并不一定更好。因此,在满足弱加固区和强加固区淤泥地层加固效果的情况下,应选择加固材料参数配比小和加固工艺参数弱的方案,即优选试验桩号Y6。

表1 试验参数

试验桩号Y6所用材料和工艺参数分别为:单组三轴搅拌桩水泥用量为2.4 t,速凝剂用量为0.5 t,水灰比为0.9∶1,注浆压力为0.8 MPa,强加固区和弱加固区的下沉与提升速度均为1.5 m/min,桩底停留3 min。在此工艺参数下,可节约造价与加快加固速度,抗压强度均大于2.0 MPa,且设计要求加固28 d后淤泥地层无侧限抗压强度大于1.0 MPa,试验结果满足设计要求。

3 三轴搅拌桩加固工艺

3.1 工艺流程

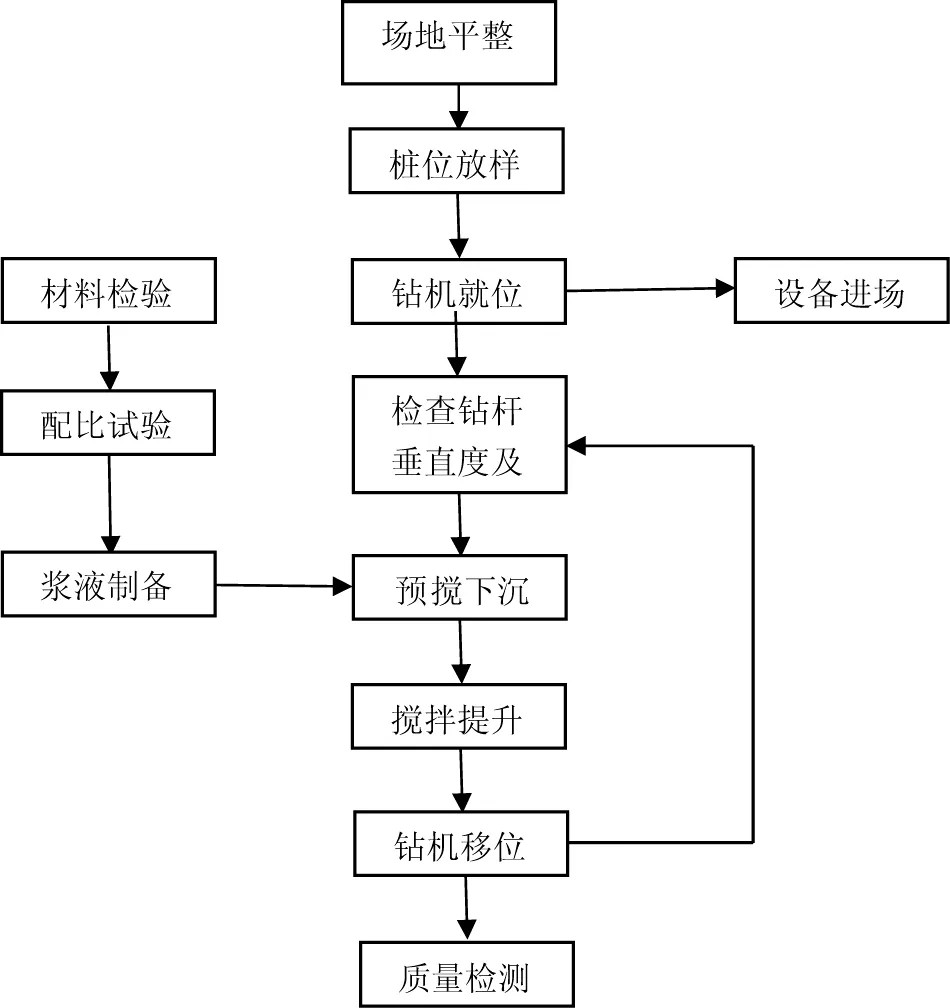

三轴搅拌桩加固基底淤泥地层其工艺流程见图2。

图2 三轴搅拌桩工艺流程

3.2 桩位放样

三轴水泥搅拌桩施工前,场地应平整,地表较软时采取防止施工机械失稳措施,使机械底盘保持水平。用木桩打入土中作为桩位放样的基点,在木桩四周用砖砌筑围墙,并在木桩周围填充混凝土,最后在木桩上用红油漆画出基点钉上铁钉。其他桩位按基点进行放样,各桩位中心点用涂有红油漆的木条打入土中进行标识。桩位放样完毕后进行二次复测,确保位置准确无误后,由监理方代表验收并做好桩位放样记录。

3.3 桩机就位

在搅拌桩进场后,先对钻机的钻杆进行测量,确保其钻杆的长度满足搅拌深度要求,并在钻机上设置标识,每次提升至标识位置来满足搅拌深度的要求,当桩机到达指定的桩位后,应进行准确对中作业。

3.4 搅拌与喷浆

启动桩机向下旋转钻进,按照速度2.0 m/min下沉钻头至实桩顶面,然后按照速度1.5 m/min进行下钻,边钻进边喷浆,喷浆压力为0.8 MPa。在钻杆到达设计的基底标高后以1.5 m/min继续下沉和喷浆,直到桩底后停留喷浆3 min后方可向上提升,保证水泥和淤泥土搅拌均匀,从而达到设计的强度。

钻头提升强加固段按照速度1.5 m/min提升、弱加固段也按照速度1.5 m/min提升,随后按照速度2.0 m/min将钻杆提出至场平标高以上。钻杆提升时,必须边提升边喷射边搅拌,喷浆压力为0.8 MPa。搅拌一定要均匀,使土与水泥浆充分混合。钻头提升过快将产生真空负压导致孔壁塌方,故严禁快速提升钻头,搅拌桩施工中不得冲水下沉。

4 结语

针对福州地铁5号线欢乐谷站基底厚淤泥层承载力不足的问题,进行了三轴搅拌桩加固材料参数和工艺参数现场试验。经试验结果比较分析,得出在材料配比和用量相同条件下,不同的加固工艺参数导致淤泥地层三轴搅拌桩加固后的抗压强度也不相同。综合造价与加固速度因素,推荐采用的加固参数如下:单组三轴搅拌桩水泥用量为2.4 t,速凝剂用量为0.5 t,水灰比为0.9∶1,注浆压力为0.8 MPa,强弱加固区的下沉与提升速度均为1.5 m/min,桩底停留3 min。最后,详细介绍了地铁车站基底深厚淤泥层三轴搅拌桩加固技术,确保了现场施工的要求,并降低了工程造价,加快了加固速度。