掺混孔位置对中心分级燃烧室性能影响的数值模拟

郑顺,王成军,里海洋,刘威

(沈阳航空航天大学 航空发动机学院,辽宁 沈阳,110136)

燃烧室的性能参数对航空发动机整体影响大,由于航空发动机的快速发展,燃烧室未来发展趋势已经逐渐向着高温升、高推重比以及低污染排放的目标靠近,同时这也对燃烧室的各项性能参数提出了更高的要求[1]。但高温升和低污染一般来说是相互冲突的,这个问题的解决方式之一是通过改变几何结构调整流入主燃区的空气流量,但是缺点是需要增加反馈、控制结构,同时这种方法会提高总体成本,使燃烧室质量以及可靠性下降。中心分级燃烧室分级燃烧方式恰恰是解决这种问题的有效手段之一,中心分级燃烧室是近些年出现的一种新型燃烧室,其具备构造紧密、性能较高和较低污染排放的特点,可以通过分级燃烧的方式实现高温升高热容燃烧的目的,无论是径向分级还是轴向分级都使用了2个分离的区域,每一个单一区域都可以按照改善燃烧室部分性能的要求进行设计。掺混孔位于火焰筒壁面,掺混区的作用是满足燃烧室燃烧和空气冷却,温度较低的气体通过掺混孔与火焰筒内部的高温气体混合以改变出口温度分布,使其能被涡轮接受[2]。主燃区的燃烧、掺混区掺混气等因素影响燃烧室的出口温度[3],调节燃烧室出口温度的有效方法之一是改变掺混区参数,可以看出掺混孔的参数特性对燃烧室出口温度品质有着及其重要的影响[4-5]。国内外对于多种燃烧室都开展了相应的研究,如张征等[6]提出一种比拟法来预估当调整掺混孔孔径时,燃烧室出口温度会如何变化,这种方法为实验操作提供了一定理论基础;刘凯等[7]通过试验研究了某型燃气轮机燃烧室掺混孔孔径比、相对孔距等参数对出口温度场的影响,对优化燃气轮机出口温度品质有一定效用;李瑞明等[8]采用数值仿真手段研究了掺混孔面积对二元模型驻涡燃烧室流量分配的影响,并利用试验方法进行验证,发现掺混面积较小方案的燃烧室燃烧性能距掺混面积较大的方案性能有一定差距;POVEY等[9]改进掺混孔尺寸,优化了喷嘴性能,为改善燃烧室出口温度品质提供一定理论基础。

综上,掺混孔对燃烧室出口特性影响的研究具有重要意义。以中心分级燃烧室为对象,通过数值模拟方法,探究掺混孔位置对中心分级燃烧室的温度场、流场、污染排放等的影响。

1 研究对象

1.1 几何建模

采用Solidworks2017软件构建中心分级燃烧室模型,主要包括三级旋流器(预燃级采用二级径向旋流器)、机匣以及火焰筒等组成部件,见图1。三级旋流器见图2,主要结构是主燃级、预燃级第一级以及第二级叶片、压力雾化喷嘴、套筒、主燃级进油腔。火焰筒长度为0.288 m,主燃级、预燃级第一级以及预燃级第二级叶片安装角分别为45°,45°和60°,主燃级、预燃级第一级以及预燃级第二级叶片数量分别为12,12和36个[10]。

图1 中心分级燃烧室模型

图2 旋流器

1.2 网格划分及计算方法

由于中心分级燃烧室结构如火焰筒及扩压器进行了简化设计,所以,相比较而言,中心分级旋流器结构复杂[11]。为了减少模拟过程时间和避免整体构造网格困难,在对中心分级燃烧室划分网格时采用分区域划分网格手段和混合网格方法,即划分结构复杂的壁面、旋流器部分以及主要燃烧部分和重点分析燃烧的部分时采用四面体网格,划分简单、规整结构时采用六面体网格。对结构复杂的部分如含有旋流器的区域采用网格加密处理,通过网格无关性验证,网格数量陆续增加到510万时,回流区大小基本保持不变,所以,选取选取网格数量为510万。图3所示为对中心分级燃烧室采取上述手段后的网格划分示意图。

图3 中心分级燃烧室计算域网格

CFD计算采用ANSYS软件,由于中心分级燃烧室中燃料和空气混合气体雷诺数较高,属于强湍流,湍流模型选择Realizable k-ε模型;采用Simple方法求解速度-压力的耦合;以航空煤油(C12H23)为燃料,采用非预混燃烧模型概率密度函数(PDF)模型;辐射计算选择P1辐射模型;污染物计算模型采用热力型NOX[12]。燃烧室进口边界条件为质量流量进口,设置为3.8 kg/s,温度为850 K,喷嘴处温度为300 K。燃烧室出口边界条件设置为压力出口。掺混孔和主流喷口设置为速度入口;进口辐射换热率为0.8,固体表面采用无滑移绝热的边界条件;假定自由射流出口的出口边界以及出口边界法向上的扩散流量为零[13]。燃烧室壁面中侧面为周期性对称绝热壁面,其他设置为无滑移绝热壁面。

2 研究方案

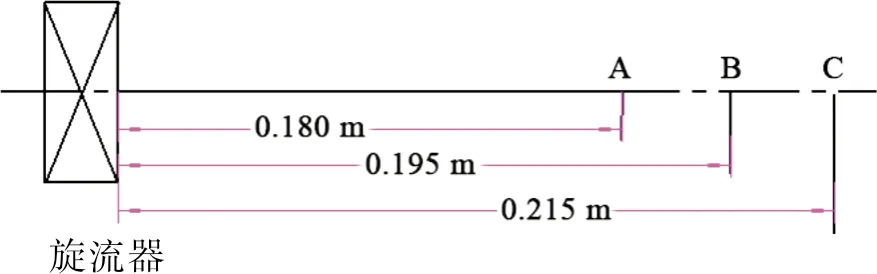

如图4所示,设计3个方案研究掺混孔位置对燃烧室出口特性的影响,掺混孔采用圆形掺混孔,其直径均为0.019 m,只改变掺混孔圆心距离旋流器几何中心位置沿Y轴距离,其他结构部分几何建模时均相同。掺混孔距离旋流器的距离分别为0.180 m(方案A),0.195 m(方案B),0.215 m(方案C)。

图4 掺混孔距旋流器距离示意图

3 结果分析

3.1 温度场

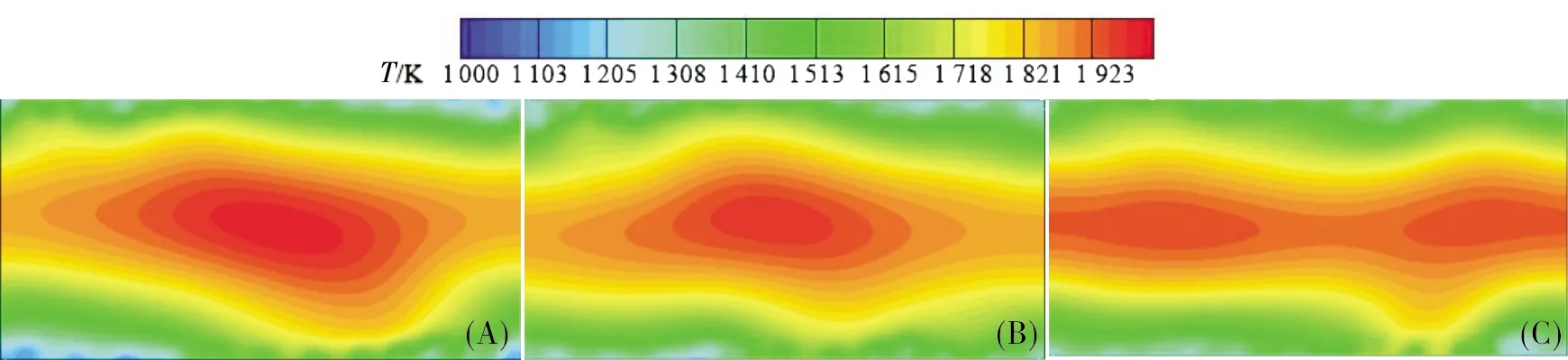

掺混孔截面温度分布见图5(其中,T为温度,单位为K),通过比较可以看出3个方案掺混孔截面温度分布均匀性都较好,并没有出现局部过热的情况。燃烧室沿流程截面温度分布如图6(a),(b)和(c)所示。旋流器中心截面X=0,坐标原点位于燃烧室轴线上旋流器进口处,沿气流的轴向流动方向为Y轴正向,同一平面内垂直于X轴的为Z轴,与X-Z平面垂直的为Y轴(坐标方向见图1)。根据对比可以看出,随着掺混孔离旋流器的距离越来越大,主燃区较高温度的面积也随之增大,同时,主燃区平均温度有所升高。在方案C中,主燃区平均温度达到2 000 K左右。在掺混区,随着掺混孔与旋流器距离的增大,由于通过掺混孔的气体掺混作用后温度开始下降,掺混区高温区域面积随之减小,温度也越来越低。

图5 掺混孔中心纵截面温度分布云图

图6 燃烧室沿流程截面温度分布云图

火焰筒温度沿轴向变化曲线见图7,横轴Y为火焰筒中心轴线长度。从图7可以看出:方案A,B和C的油气混合气体从头部的旋流器流出后,温度都是急剧上升到2 300 K左右;在主燃区部分开始出现差异,方案A和B的温度继续增大,但是,增长幅度相较于第一阶段减小很多,方案A和B在掺混孔前端处陆续达到温度最大值;方案C的温度继续增加,达到最高温度后开始逐渐下降,这可能与掺混孔位置较为滞后有关;在掺混孔位置之后,在通过掺混孔的气体掺混作用下,方案A,B和C温度均开始急速下降,其中方案C的温度下降速率最大,方案B的次之,方案A的温度下降速率最慢。可以看出,方案A的火焰筒出口位置温度最高。

图7 火焰筒温度沿轴向分布曲线

火焰筒出口截面温度分布见图8,可以看出方案A,B和C的燃烧均比较稳定,没有出现局部区域过于高温的现象。方案A和B燃烧室出口截面温度场均呈年轮状分布,有一个明显的高温中心。在方案A(即掺混孔位置离旋流器距离最近)中,其温度场温度高于方案B和C。在方案C(即掺混孔位置离旋流器最远)中,出口截面有2个高温中心,虽然与方案A和B的相似,均位于在火焰筒出口中心轴线位置,但由于出现2个高温中心,导致温度分布均匀性变差。

图8 火焰筒出口截面温度分布云图

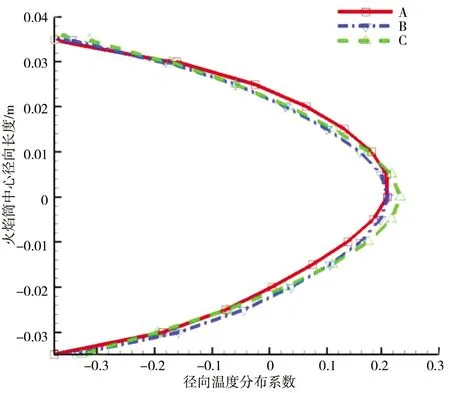

图9所示为中心分级燃烧室出口径向温度分布系数(RTDF)。从图9可以看出:方案C的RTDF最高,方案A和B的RTDF较为接近。经过比较可以认为,方案A和B的燃烧室出口径向温度系数分布表现较好,C的温度系数分布次之。方案A的出口温度分布系数(OTDF)最高为0.289,方案C最低,为0.246,方案B为0.274,居于二者中间。一般情况下,OTDF的默认合理范围为0.25~0.35,可以看出,方案A,B和C的OTDF都满足这一要求。

图9 燃烧室出口径向温度分布系数

燃烧室出口NOX排放见图10。从图10可以看出:方案A和B呈年轮状分布,均是中心处浓度最大;方案C呈带状分布,浓度最大处较方案A和B高很多,且分布范围更大。所以,方案C的NOX生成量最大,方案B次之,方案A的NOX生成量最少,即随着掺混孔与旋流器距离的增大,NOX的排放量大幅度增加。这是由于NOX排放的生成主要受到主燃区高温混合气体的影响。分析温度场可以知道,方案A的主燃区温度最低,方案C的主燃区温度最高,方案B的主燃区温度位于二者中间。

图10 燃烧室出口截面NOX分布云图

3.2 速度场

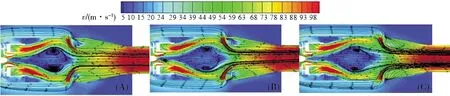

以掺混孔中心为纵截面,速度云图见图11(v为速度,单位为m/s)。从图11可以看出:3种方案的速度略有区别,但是差别不大。这表明掺混孔位置逐渐增加,但是,通过掺混孔的气流速度改变不明显。方案A,B和C中,火焰筒上侧掺混孔和下侧掺混孔的速度绝对值大致呈中心对称(图中颜色不仅代表速度大小,同时也表征速度矢量的方向),掺混气体通过掺混孔后速度逐渐减小。

图11 掺混孔中心截面方向速度

选中心轴线平面上沿流程速度场进行分析,得到燃烧室沿流程速度图,见图12。方案A,B和C流场图大致相似。从图12可以从速度场看出:由于进口气体通过旋流器和掺混孔产生初始速度,气体速度在燃烧室掺混孔进口处较大;空气流经预燃级的第一、第二级旋流器后形成预燃级旋流,同时与通过主燃级旋流器的主级旋流相互影响,在主燃区速度降低逐渐形成回流区,起到稳定火焰燃烧的作用。对比速度场主燃区的回流区可以发现,方案A,B和C均存在2个对称的涡核,但大小略有差异,方案A最大,方案B次之,方案C最小,即随着掺混孔位置距离旋流器位置的增大,主燃区的回流区中对称涡的体积逐渐变小,涡核之间的距离逐渐变大。可以看出,在整个燃烧室中,方案A,B和C的速度差别不明显,这说明掺混孔距旋流器的位置对速度场的影响较小。

图12 燃烧室沿流程速度

图13所示为火焰筒沿流程对称中心线速度变化曲线。从图13可以发现:方案A,B和C中气体经过预燃级二级旋流器和主燃级旋流器旋流后并相互作用,从旋流器流出的速度为负值;方案A,B和C的速度矢量均为小幅度变大,变化量很小,接下来逐渐减小并达到最小值。这是因为在回流区里的2个对称涡核产生回流作用,将速度矢量进行叠加,使速度矢量达到最小值。之后,混合气体速度矢量开始增加,同时,掺混区中空气通过掺混孔后将速度叠加于火焰筒中混合气体的速度矢量上,速度曲线急剧上升。由于方案A,B和C中,掺混孔距旋流器的距离分别是0.180,0.195和0.215 m,速度矢量上升最快的是方案A,方案B次之,方案C最慢,在燃烧室出口处,速度矢量逐渐趋于相同。

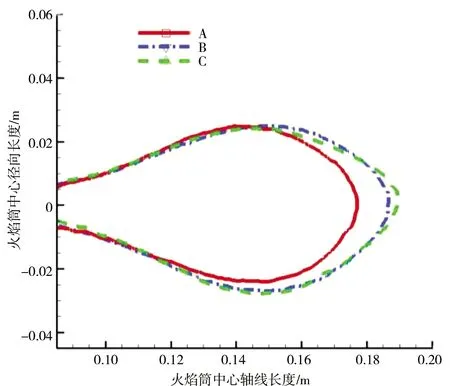

3.3 回流区

图14所示为火焰筒纵截面回流区形状。从图13可见:方案A的回流区长度最小,方案C的回流区长度最大,方案B位于二者之间,方案B和方案C分别比方案A增大了9.20%和5.17%,即随着掺混孔位置与旋流器位置距离的增大,回流区的长度逐渐增大。方案A,B和C的回流区宽度较接近,没有太大差异。从回流区形状来看,方案A的回流区最为平缓,方案B和C的回流区略长,不利于火焰的稳定燃烧。

图13 沿流程对称中心线速度变化曲线

图14 回流区形状

4 结论

以中心分级燃烧室为研究对象,设计A,B和C 3种方案。方案A,B和C中掺混孔与旋流器的距离分别为0.180,0.195和0.215 m,研究掺混孔位置对燃烧室出口特性的影响,得到以下结论:

1)从火焰筒温度来看,在主燃区,方案A的温度最低,方案C的温度最高。火焰筒出口处,方案A的温度最高,方案C的温度最低。同时,方案C的污染物NOX排放最大,方案B次之,方案A最小。

2)方案A,B和C都形成回流区,随着掺混孔位置距旋流器的距离增大,对称涡核的体积变小,涡核间距增大,这种现象会对回流区中火焰燃烧的稳定性造成一定程度的影响。

3)从回流区长度来看,方案A的回流区长度适中,且回流区形状较为平滑,有利于主燃区火焰的稳定燃烧。