水泥与消石灰对沥青胶浆流变性能的影响*

李啟荣 许新权 纪小平 吴传海 李善强

(广东省路桥建设发展有限公司1) 广州 510623) (广东华路交通科技有限公司2) 广州 510420)(长安大学公路学院3) 西安 710064)

0 引 言

胶浆理论认为沥青混合料是一种三级空间网状结构的分散系,沥青胶浆的组成结构决定了沥青混合料的路用性能[1].由沥青为分散质,填料等细小颗粒为分散剂组成的沥青胶浆在沥青混合料体系中所占比例最小,却被认为是最重要的一级,其黏弹特性的变化对沥青混合料的路用性能影响巨大[2-4].因此,在路面工程上,常通过改变沥青胶浆的粉胶比来调整沥青胶浆的黏弹性,进而优化沥青混合料的路用性能.文献[5]中建议沥青混合料的粉胶比为0.6~1.6,美国Superpave沥青混合料设计规范建议粉胶比的范围为0.6~1.2,如果采用限制区以下的粗型级配,其粉胶比可以提高到0.8~1.6.然而,粉胶比范围太宽对于实际工程中沥青混合料设计的指导意义不大[6-7].为提高沥青混合料的水稳定性,在沥青混合料中常采用水泥或消石灰替代部分矿粉以提高集料与沥青之间的黏附性[8].然而相对于石灰岩的矿粉,水泥或消石灰的碱性更强,比表面积更大,能与沥青发生更强的吸附作用与酸碱反应,从而导致沥青胶浆黏弹性发生显著改变.

纵观国内外相关研究,目前还没有提供沥青胶浆中水泥或消石灰用量的推荐范围[9].鉴于此,根据我国规范与Superpave设计方法推荐的粉胶比范围,采用动态剪切流变试验(DSR)、弯曲梁流变试验(BBR)对矿粉、水泥、消石灰三种填料及掺量对沥青胶浆高温及低温流变性能的影响进行研究,研究结果可为沥青混合料设计优化提供参考.

1 材料与试验方法

1.1 原材料

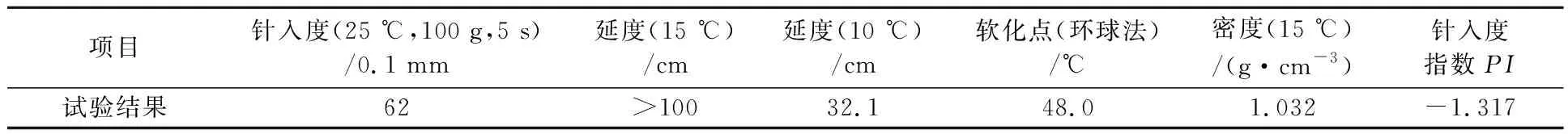

试验采用壳牌70#石油沥青,相关性能指标试验按照文献[5]的规定进行.试验结果见表1.

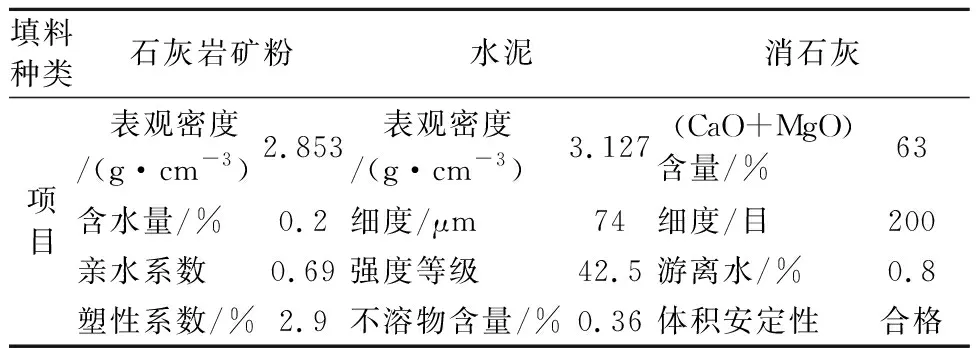

试验采用广东某石粉厂生产的石灰岩矿粉,塔牌普通硅酸盐水泥,广州某公司生产的消石灰.各性能指标见表2.

表1 沥青的主要性能指标

表2 填料的主要性能指标

1.2 试验方法

1.2.1试验设计

1) 采用石灰岩矿粉制备沥青胶浆,粉胶比为0.7,0.9,1.1,1.3,1.5.粉胶比的定义为“混合料中小于0.075 mm的含量与沥青的质量比”.

2) 采用DSR与BBR对制备的沥青胶浆的高、低温性能进行试验,确定最佳粉胶比的范围.

3) 取确定的最佳粉胶比,分别采用水泥与消石灰代替部分矿粉,替代量分别为矿粉质量的20%,40%,60%,80%,采用DSR与BBR对其沥青胶浆的高、低温性能进行试验.

1.2.2沥青胶浆制备

为了消除填料颗粒粒径对沥青胶浆本身性质的影响,试验中采用的矿粉、水泥,以及消石灰在使用前均通过0.075 mm方孔筛将粒径大于0.075 mm部分去除.沥青胶浆的制备的方法如下.

1) 将填料置于105 ℃的烘箱恒温4 h,除去水分.

2) 将一定质量的沥青加热到150 ℃,保持温度不变,将称量好的填料加入到沥青中并不断搅拌;

3) 待填料完全加入到沥青后继续搅拌10 min,并趁热制备各试验所需的试样.

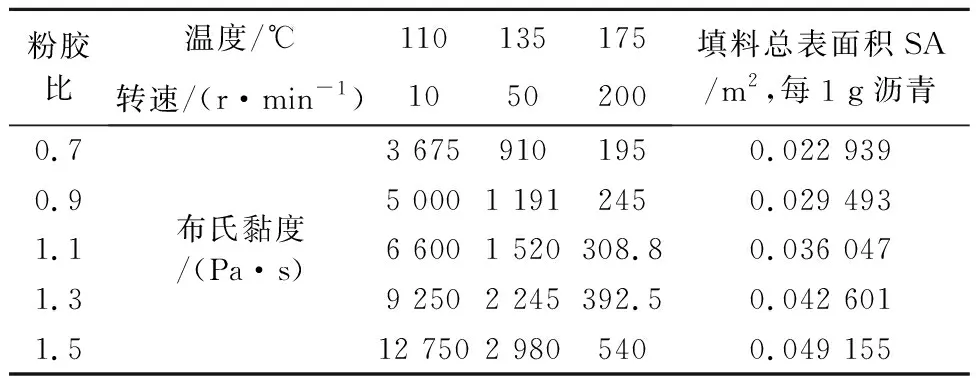

1.2.3布氏黏度试验

采用美国Brookfield DV-Ⅱ型旋转黏度仪,在110,135,175 ℃进行沥青胶浆布氏黏度试验,分析沥青胶浆的施工和易性.

1.2.4流变试验

1) 试验采用马尔文KINEXUS型动态剪切流变仪(DSR)测试不同温度下沥青胶浆的流变性能.采用车辙因子(G*/sinδ)与相位角(δ)作为评价沥青胶浆高温性能的指标.测试荷载为100 Pa,频率为1.59 Hz(对应角速度为10 rad/s);试样直径为25 mm、厚度为1 mm.G*/sinδ值愈大,表示沥青胶浆的高温抗永久变形能力愈强.相位角是峰值剪应力与峰值剪应变的时间滞后,表征材料弹性与黏性成分比例的指标[10-13].

2) 试验采用CANNON沥青弯曲梁流变仪(BBR)测试沥青胶浆的劲度模量(S)和蠕变速率(m)评价其低温抗裂性.其中S值愈大,沥青愈硬,低温抗裂性愈差;m愈大,沥青的柔韧性愈好,应力松弛能力愈好[14-15].

1.2.5沥青胶浆高低温性能试验的温度选择

采用的壳牌70#石油沥青的PG分级结果为PG64-22,DSR试验时为了满足车辙因子大于1.0 kPa,试验温度应从低温向高温进行,因此起始温度设定为58 ℃;由于沥青胶浆的低温性能低于原样沥青,-12 ℃时沥青胶浆性能指标的变化规律可能不明显,且本文沥青胶浆的低温性能研究是针对于华南地区的气候特点,温度不宜太低,因此BBR试验的温度设定为-6和-12 ℃.

2 试验结果与分析

2.1 布氏黏度试验结果分析

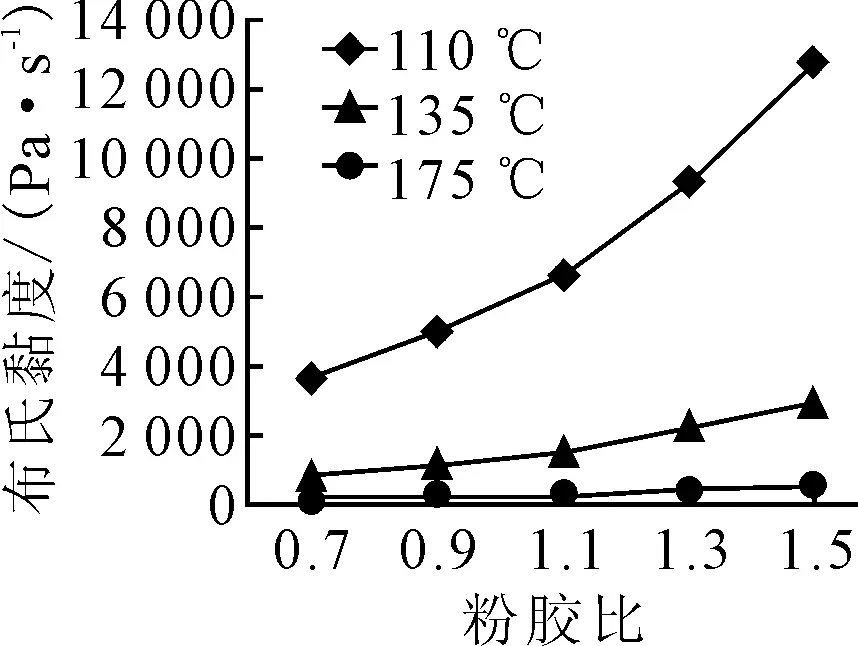

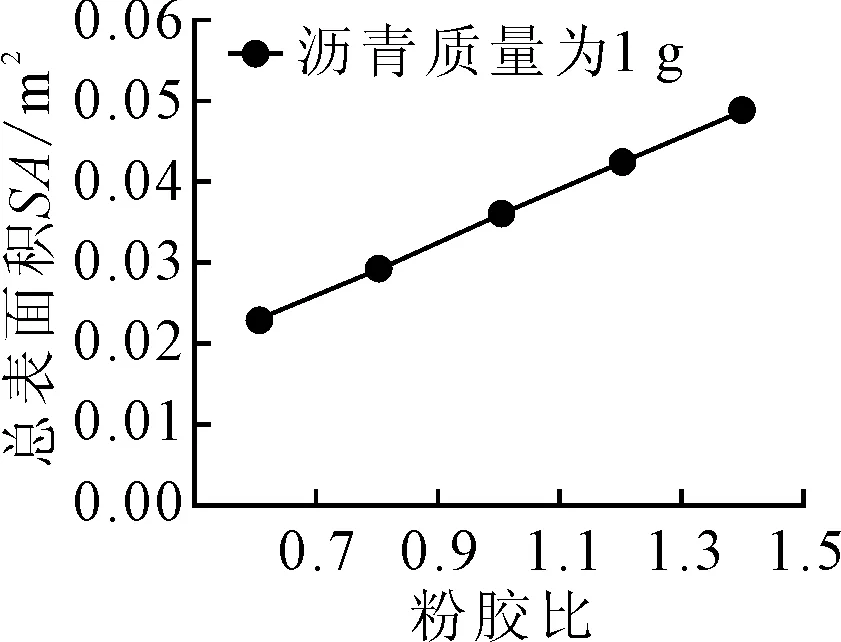

采用美国Brookfield DV-Ⅱ型旋转黏度仪,在110,135及175 ℃进行沥青胶浆布氏黏度试验,试验结果见表3.不同温度下不同粉胶比胶浆的布氏黏度变化趋势见图1.不同粉胶比胶浆中填料的总表面积变化趋势见图2.

表3 不同温度下不同粉胶比沥青胶浆布氏黏度试验结果

图1 粉胶比对沥青胶浆布氏黏度的影响

图2 不同粉胶比沥青胶浆中填料的总表面积变化趋势

由表3和图1可知,沥青胶浆的布氏黏度随着粉胶比的增大而增大,不同试验温度具有相似的规律.由此可知,沥青胶浆的布氏黏度不但受温度的影响,其值与粉胶比也明显相关.当粉胶比在0.7~1.0,沥青胶浆的布氏黏度值随粉胶比变化的幅度较小,两者呈线性关系,属于缓慢增长阶段;当粉胶比大于1.0时,沥青胶浆的布氏黏度增速加大,属于迁移增长阶段;当粉胶比从1.3上升到1.5时,其黏度值随粉胶比的增大有较大提高,属于迅速增长阶段.试验结果表明:增大粉胶比有利于提高沥青胶浆的高温稳定性.这主要是因为矿粉与沥青接触后,在矿粉的表面沥青会发生一系列的物理化学反应,产生一层结构沥青膜,相比于自由沥青,结构沥青稳定性强,黏结力好.由图2可知,当粉胶比上升,矿粉的总表面积增大,沥青胶浆中的结构沥青比例增大,使得其黏度与强度得到提升,高温稳定性增强.粉胶比增大到一定范围,过量的矿粉会吸收大量的自由沥青,在胶浆中起介质作用的沥青总量减少,胶浆体系从量变发生了质变,布氏黏度值迅速增大.结合不同粉胶比沥青胶浆布氏黏度试验结果,若希望有效提高沥青混合料的高温性能,沥青胶浆粉胶比应大于缓慢增长阶段,即粉胶比宜大于1.0.

2.2 DSR试验结果分析

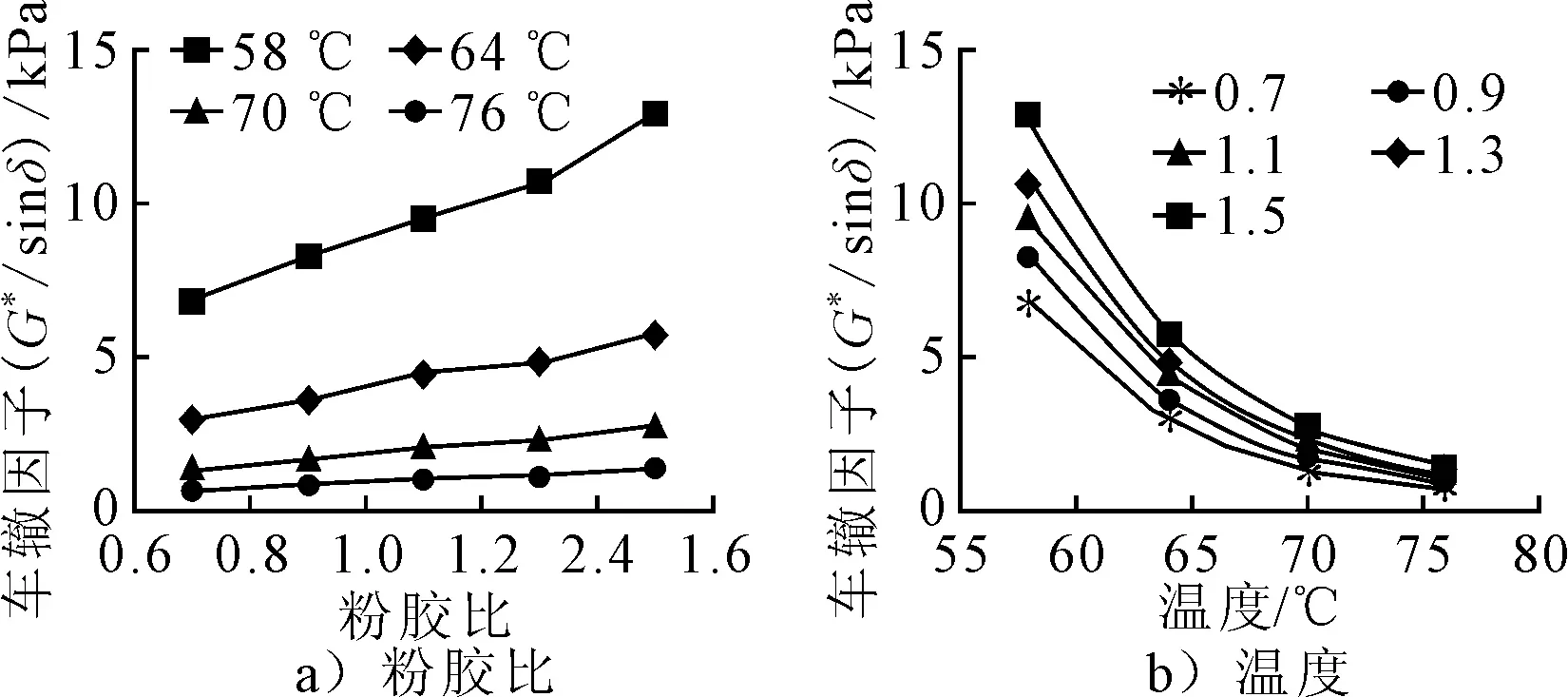

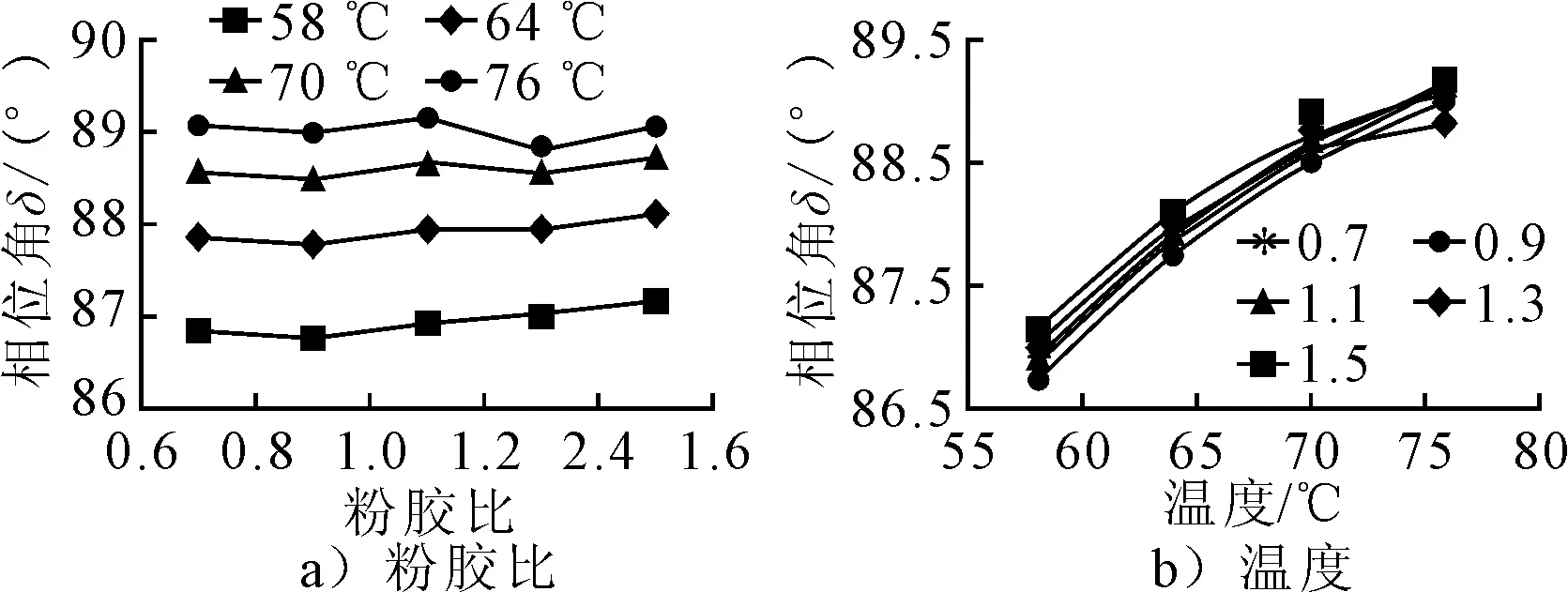

当填料仅为石灰岩矿粉时,沥青胶浆的G*/sinδ变化规律见图3,δ变化规律见图4.

图3 G*/sin δ随粉胶比和温度变化规律

图4 相位角随粉胶比和温度变化趋势

由图3可知,同一温度下,随粉胶比的增加沥青胶浆的G*/sinδ逐渐增加,增加粉胶比可提高沥青胶浆的高温抗永久变形能力;但随着温度的升高,G*/sinδ随粉胶比的变化趋势不断变缓,在58 ℃时变化趋势最为显著,变化幅度最大,而76 ℃时变化趋势很平缓,说明温度越低,增大粉胶比能显著提高沥青胶浆的高温抗永久变形能力.随着温度的升高,不同粉胶比沥青胶浆的G*/sinδ均逐渐减小,即沥青胶浆的高温抗永久变形能力随温度升高而降低.当粉胶比在0.7~1.0,随着温度的降低,沥青胶浆高温性能平稳上升,当粉胶比大于1.0时,随着温度的降低,其高温性能上升的幅度增加.因此,为了保证沥青胶浆有较好的高温性能,普通沥青混合料的粉胶比宜大于1.0.

由图4可知,当温度一定时,沥青胶浆的相位角随粉胶比的增加变化不大,变化幅度在0.5°左右,说明粉胶比的增大并没有改变沥青本身的黏弹性成分比例.当温度一定时,沥青胶浆的相位角是胶浆体系本身的一种性质,与粉胶比大小无关,这与文献中[9]的研究结论一致.同一粉胶比下沥青胶浆在温度较低时δ较小,沥青胶浆具有较好的弹性性质,随着温度的升高,δ逐渐增大,此时沥青胶浆的黏性性质起主要作用.

2.3 BBR试验结果分析

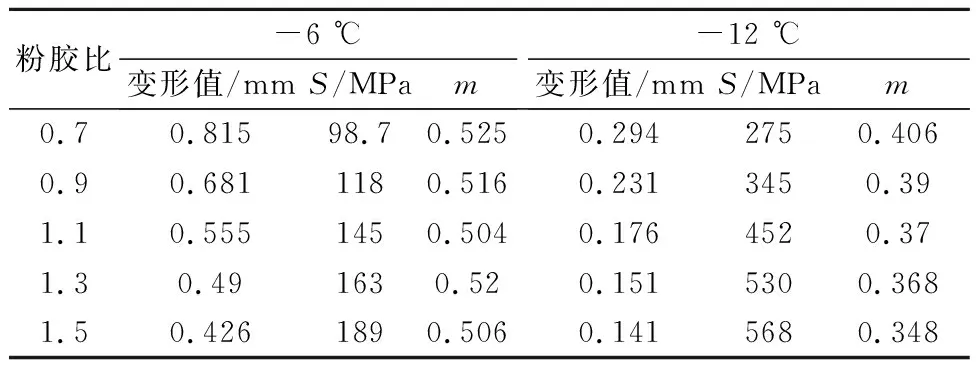

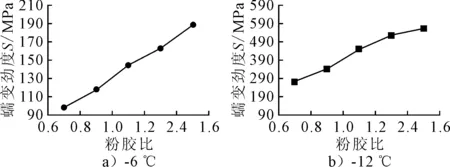

BBR试验的测试温度为-6与-12 ℃.沥青胶浆在加载60 s时测定的S,m值.当填料仅为石灰岩矿粉时,不同粉胶比沥青胶浆的BBR试验结果见表4.图5~6为不同粉胶比的沥青胶浆的劲度模量S和蠕变速率m的变化趋势图.

表4 BBR试验结果(60 s)

图5 不同粉胶比沥青胶浆的劲度模量

图6 不同粉胶比沥青胶浆的蠕变速率

由图5~6可知,试验温度为-6 ℃时,不同粉胶比沥青胶浆的劲度模量S较低,蠕变速率m较高,当试验温度为-12 ℃时,沥青胶浆的劲度模量S上升近3倍,说明沥青胶浆的应力松弛能力受环境温度的影响很大.随着温度的降低,应力松弛能力逐渐变差.粉胶比较小的沥青胶浆具有较小的S值,较大的m值,说明粉胶比的增大降低了沥青胶浆的韧性,使得沥青胶浆的抗低温开裂能力减弱.S值增加,沥青胶浆由于温度应力会引起更为严重的收缩现象,开裂的可能性增加.此外,随着m值的减小,应力松弛能力下降,沥青胶浆缓解温度应力的能力变弱.因此,S越小、m越大,沥青胶浆在低温环境中抵抗开裂的能力就越强,在较低温度和粉胶比较大的情况下,这种想象表现的更明显.这是由于矿粉的加入增大了沥青的刚度,降低了柔韧性,导致沥青胶浆变的硬脆.

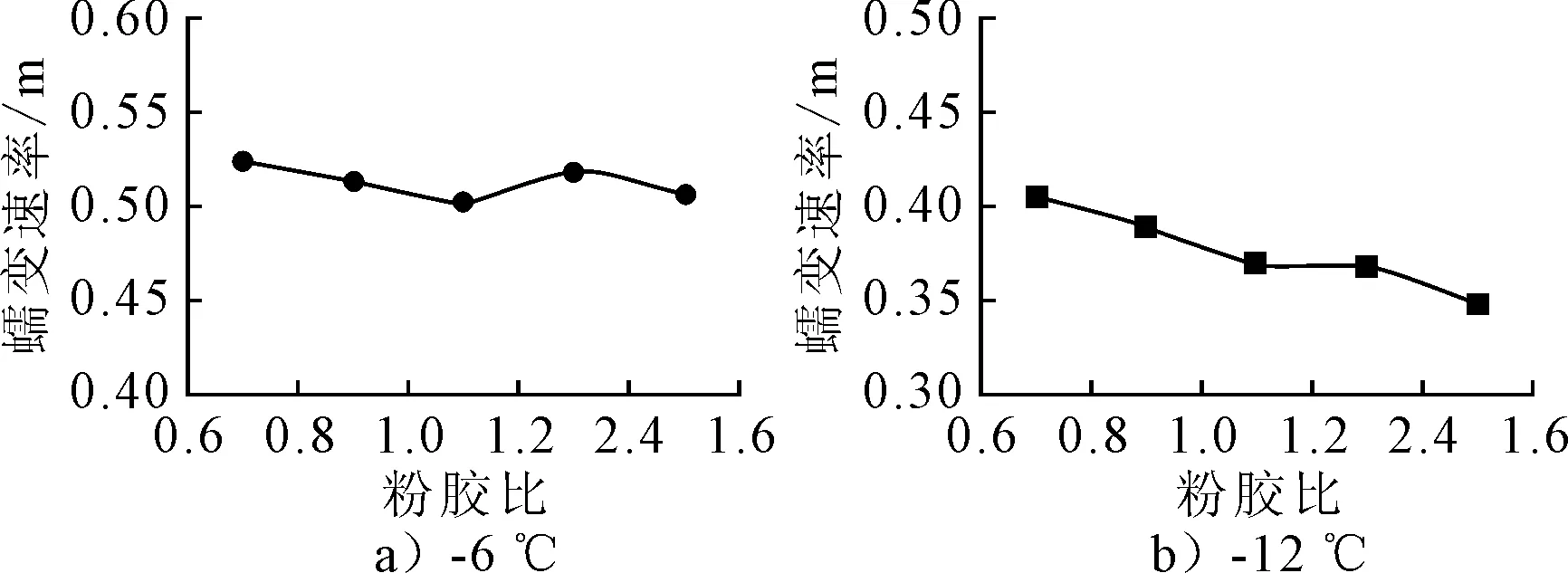

由表4可知,当粉胶比增大时,沥青胶浆在低温环境中变得更接近于玻璃态,S值明显增大,m值减小,但以上两个指标的变化幅度不相同.为了更好的分析沥青胶浆的低温抗裂性在不同粉胶比下的变化规律,本文定义低温系数λ,根据S值和m值进一步计算λ值,计算方法如式(1).λ值愈小,沥青路面在低温环境下的应力松弛能力愈强,抵抗开裂的能力也就愈强.λ值随粉胶比的变化情况见图7.

图7 低温系数与粉胶比的关系

由图7可知,当粉胶比增大时,沥青胶浆的λ值显著增加.当温度为-6 ℃时,λ值增加比较平缓;当温度降低到-12 ℃时,λ值先快速增加,然后缓慢增加.这意味着,随着矿粉用量的增加,不同测试温度下沥青胶浆的低温抗裂性表现出不同的变化规律:-6 ℃时,沥青胶浆的低温抗裂性受粉胶比的影响较小;-12 ℃时,粉胶比高于1.0后,再增大掺量对沥青胶浆低温性能的衰减作用逐渐减小.当粉胶比在1.0~1.3时,沥青胶浆的低温性能发展稳定,当粉胶比大于1.3,-6 ℃时沥青胶浆的低温性能明显下降.针对华南地区的气候特点,冬季路表温度一般不会低于0 ℃,因此参考-6 ℃的BBR试验结果,为了保证沥青胶浆的低温抗裂性良好,沥青胶浆的粉胶比宜小于1.3.

(1)

总结以上试验结果,在沥青胶浆体系中,粉胶比的增大有利于提高沥青胶浆的高温性能,但会使其低温抗裂性下降.因此粉胶比不应过高,也不应过低.从平衡两者利弊的角度出发,普通沥青胶浆的适宜粉胶比为1.0~1.3.

3 水泥与消石灰对沥青胶浆性能的影响

采用1.2的粉胶比,水泥或消石灰替代矿粉的质量的比例分别为20%,40%,60%,80%,进行不同温度下的DSR与BBR试验,分析水泥或消石灰替代矿粉对沥青胶浆高温性能和低温性能的影响.

3.1 水泥与消石灰替代矿粉对沥青胶浆高温性能的影响

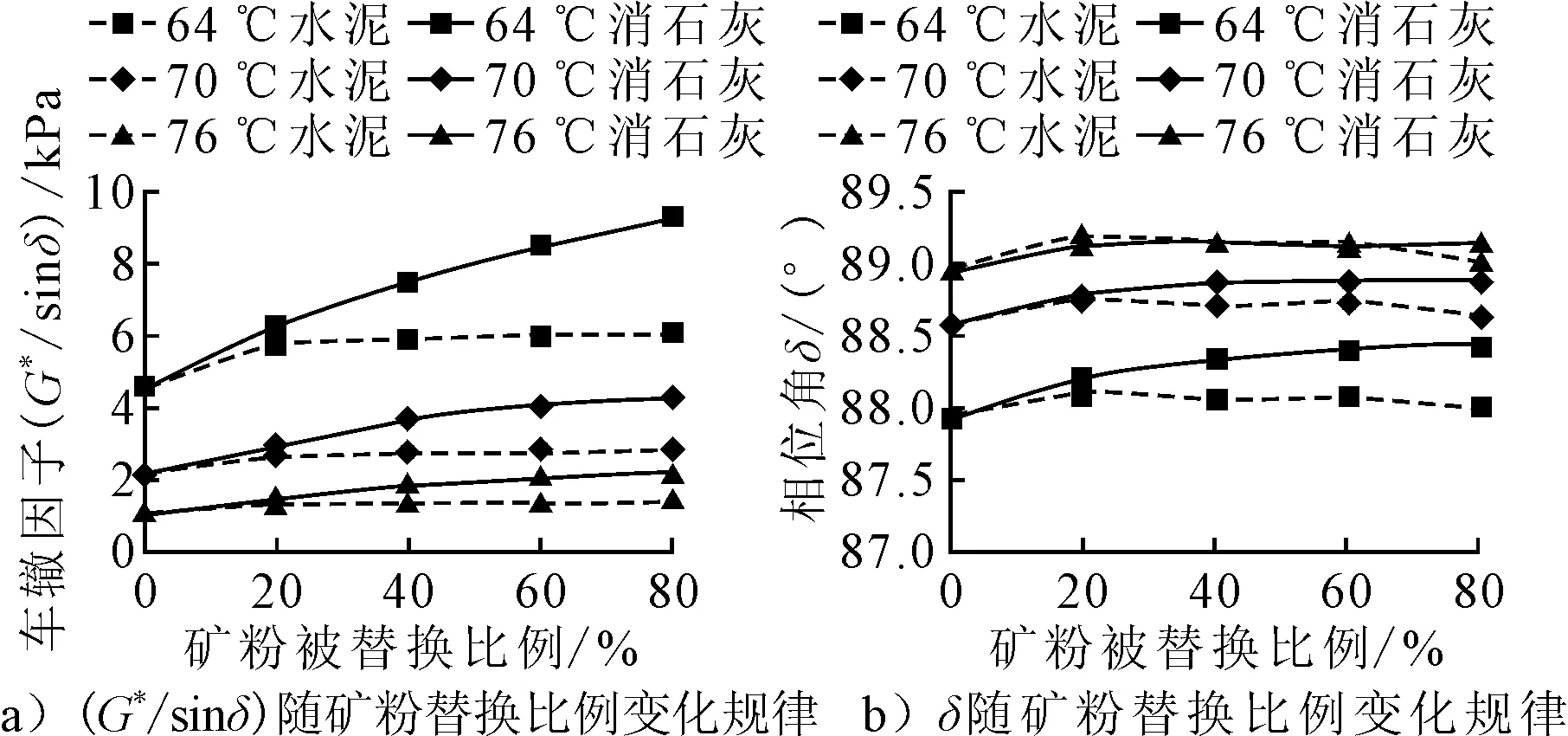

当采用水泥或消石灰替代石灰岩矿粉时,不同矿粉被替换比例的沥青胶浆G*/sinδ和δ变化规律见图8.

图8 水泥或消石灰替换矿粉比例对高温性能的影响

由图8a)可知:

1) 随矿粉替换比例的增加,G*/sinδ变化趋势不断变缓;在64 ℃时变化趋势最为显著,变化幅度最大,而76 ℃时变化趋势很平缓.较低温度时,矿粉替换量能显著提高沥青胶浆的高温性能.随试验温度的升高,沥青胶浆的G*/sinδ均逐渐减小,即沥青胶浆的高温抗车辙性能随温度升高而降低.

2) 随水泥或消石灰替换矿粉比例的增加,沥青胶浆的G*/sinδ越大,但两者增长幅度明显不一.当采用水泥替换矿粉质量达到20%时,G*/sinδ值明显上升,但超过20%后上升幅度明显减缓,说明水泥用量在整个填料质量的20%时提高沥青胶浆高温性能的效率较高,超过20%后效果就相对不明显了.而添加了消石灰的沥青胶浆的G*/sinδ则是随着消石灰用量的增加而不断增大,乃至当矿粉替换量为80%时G*/sinδ值为水泥矿粉沥青胶浆的1.6倍.

由于试验中已经通过筛分排除填料粒径对沥青胶浆性能的影响,以上试验结果的成因主要是因为水泥与消石灰的碱性较石灰岩矿粉强.沥青本身是弱酸性,带有一定的负电荷,水泥所带的正电荷比石灰岩矿粉多,与沥青接触反应更剧烈,电荷吸附作用更强,形成的胶浆的黏稠度更大,在DSR试验中反映出来的就是G*/sinδ更高.而消石灰的碱性比水泥更强,与沥青相互作用更大,提高沥青胶浆高温性能的幅度更大.

由图8b)可知,同一温度下沥青胶浆的相位角随水泥或消石灰用量的增大变化很小,变化幅度在0.5°左右,说明当温度较高时,水泥或消石灰用量的增大并不能改变沥青本身的黏弹性成分比例.而同一水泥或消石灰用量下沥青胶浆在低温时δ较小,具有较好的弹性性质;随着温度的升高,δ逐渐增大,此时沥青胶浆的黏性性质起主要作用.

综合图8可以发现,不同温度下沥青胶浆的高温性能随水泥或消石灰用量变化的规律具有明显的差别,水泥替代矿粉的比例超过20%时,对沥青胶浆高温性能的改善不再明显.而采用消石灰替代矿粉的比例越大,其沥青胶浆的高温性能越好.

3.2 水泥与消石灰替代矿粉对沥青胶浆低温性能的影响

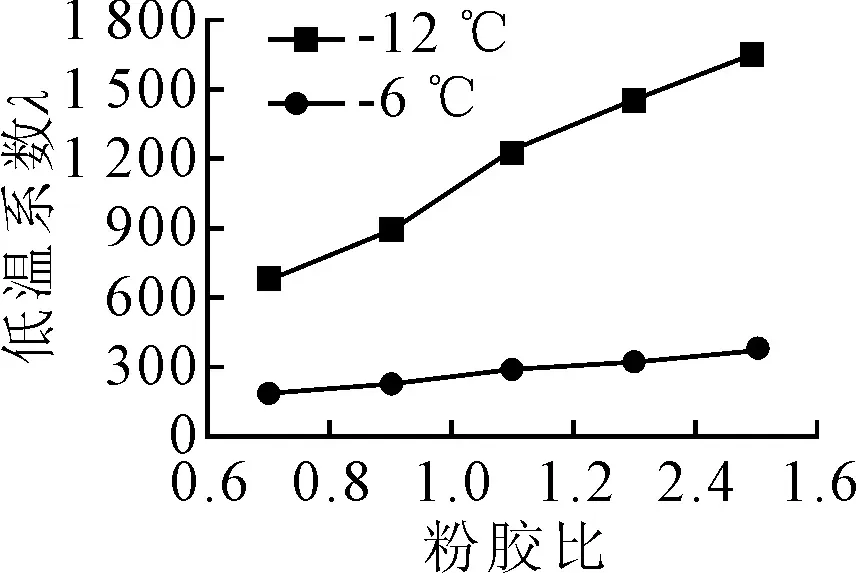

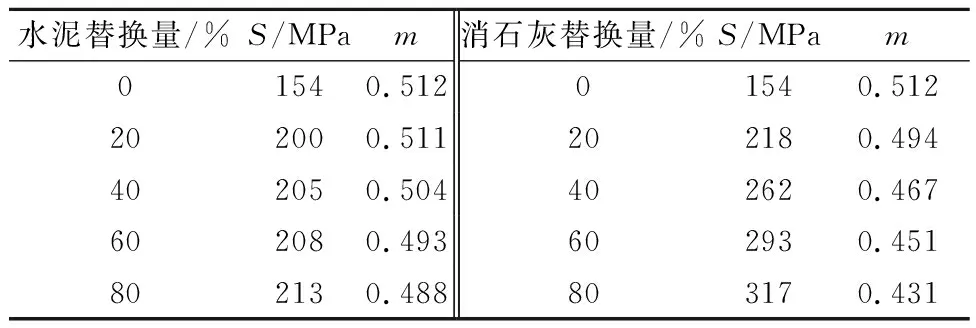

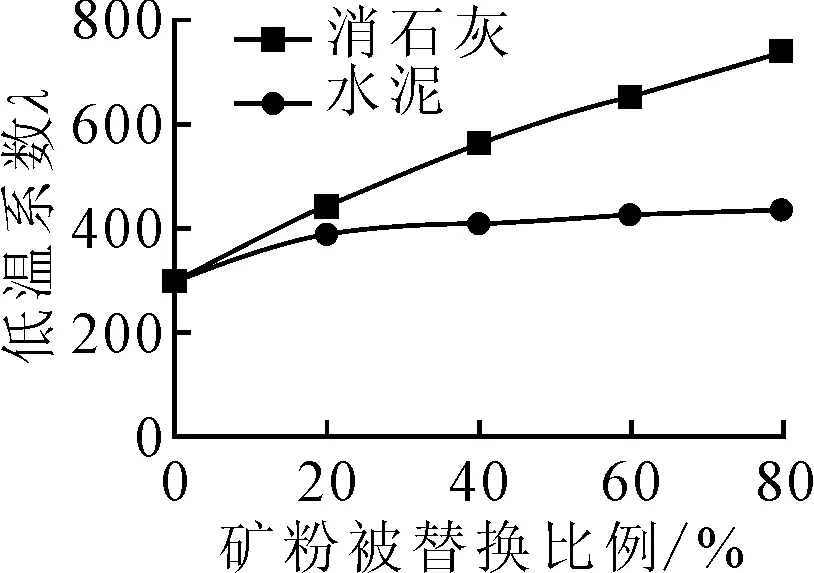

当采用水泥或消石灰替代矿粉时,沥青胶浆的BBR试验结果见表5.低温系数λ值随水泥或消石灰替代矿粉比例的变化规律见图9.

表5 不同掺量水泥、消石灰的沥青胶浆BBR试验结果(60 s,-6 ℃)

图9 λ随水泥或石灰替代矿粉比例的变化

由表5和图9可知:

1) 当水泥或消石灰的比例增加时,S值明显增大,m值减小,沥青胶浆在低温条件下变得更加脆硬.说明水泥或消石灰替代矿粉对沥青胶浆的低温性能产生不良影响.

2) 随着水泥或消石灰的比例增加时,沥青胶浆的低温系数λ显著增大.但两者的增加趋势具有显著的差异,水泥矿粉沥青胶浆的λ值增加比较平缓,消石灰矿粉沥青胶浆的λ值增加比较迅速.当水泥替换矿粉的比例达到20%后沥青胶浆的车辙因子与低温系数不再明显变化,而随着消石灰替换矿粉比例的增加,沥青胶浆的车辙因子和低温系数持续增大.这主要因为水泥或消石灰会与沥青中的轻质组份发生化学反应,而消石灰的碱性更强,反应更加剧烈,使得沥青胶浆变得脆硬态,低温抗裂性能降低.

综上,采用水泥或消石灰替换矿粉有利于提高沥青胶浆的高温性能,但会使其低温性能下降,且两者对沥青胶浆高低温性能的影响具有显著的差异.因此实际工程中应结合工程所在地区的气候特点、交通条件,选择填料种类与各自的用量,在提高沥青混合料的高温性能的同时防止对其低温性能造成不良影响.从水泥或消石灰替代矿粉的比例对沥青胶浆高温、低温性能及经济性等方面考虑,采用水泥替换矿粉的比例宜不超过20%,采用消石灰替代矿粉的比例宜不超过50%.

4 结 论

1) 粉胶比对沥青胶浆的高低温性能影响显著,粉胶比越大,沥青胶浆的高温稳定性越好,但其低温性能会受到一定程度的下降.从平衡两者利弊的角度,普通密级配沥青混合料的粉胶比宜控制在1.0~1.3之间.

2) 随着水泥或消石灰替换石灰岩矿粉比例的增加,沥青胶浆的高温性能不断提高,但其低温性能逐渐降低.当水泥替换填料的比例达到20%后,沥青胶浆的车辙因子与低温系数变化不再显著,而随着消石灰替换矿粉比例的增加,沥青胶浆的车辙因子和低温系数持续增大.

3) 从水泥或消石灰替代矿粉的比例对沥青胶浆高、低温性能及经济性等方面考虑,采用水泥替换矿粉的比例宜不超过20%,消石灰替代矿粉的比例宜不超过50%.