军用车辆底部爆炸冲击下载员下肢保护装置设计与优化

孙晓旺, 张进成, 彭兵, 章金坤, 王显会

(南京理工大学 机械工程学院, 江苏 南京 210094)

0 引言

在当前世界以非对称作战为主的战争模式中,军用车辆遂行战场任务时面临的主要威胁之一是简易爆炸物(IED)和地雷[1]等产生的爆炸冲击。爆炸冲击波首先作用于车辆底部,对车辆产生剧烈的冲击,这种冲击作用通过车内结构传递到地板,最后通过地板传递给车内载员,造成载员的生理损伤[2]。统计数据显示下肢是车辆爆炸事件中士兵最常受伤的部位[3-5]。美军统计了456起战争中地雷爆炸造成的载员伤亡事件,发现其中44%载员的下肢受到严重损伤。但是,目前车辆底部爆炸防护领域的研究更集中于车辆防护组件[6-10];下肢保护方面的研究也多集中于下肢的损伤指标和规律[11-13],鲜见关于下肢保护装置的文献。因此,针对爆炸环境下车内地板冲击导致的载员小腿损伤,设计下肢保护装置并进行仿真和结构优化,可以提高军用车辆载员的防护能力,进而提高整体战斗力,在车辆设计领域和军事领域具有重要的应用价值和研究意义。

本文针对载员下肢损伤问题,结合柔性地板结构和防雷脚垫结构,设计车辆载员下肢保护装置;采用有限元(FEM)仿真方法对下肢保护装置的防护性能进行验证和参数分析;采用拉丁超立方(LHS)试验设计、Kriging代理模型和Pareto最优解集对下肢保护装置进行多目标优化;最后利用整车爆炸试验验证下肢保护装置设计方案的有效性,以及仿真和优化方法的可信性。

1 下胫骨轴向力仿真分析

结合任意拉格朗日- 欧拉(ALE)算法和FEM算法,对底部爆炸载荷下某型军用车辆及车内载员的动态响应进行仿真。图1给出了包含梯恩梯(TNT)、土壤、空气、车辆和混合III型50百分位假人的仿真模型,对车辆进行合理配重,其质心位置及转动惯量与原车满载时相同。TNT、土壤和空气采用ALE算法模拟,整车和假人采用FEM算法模拟,两种算法之间采用流体与固体耦合(FSI)算法进行耦合计算。

图1 整车爆炸仿真有限元模型Fig.1 FEM model of vehicle explosive simulation

采用6 kg TNT扁圆形药柱作为地雷替代物,放置于载员底部(北大西洋公约组织标准STANAG 4569装甲车辆乘员防护等级标准2b级工况[14])。TNT采用Jones-Wilkins-Lee(JWL)状态方程[15-16];土壤采用LS-DYNA软件中的MAT_SOIL_AND_FOAM_FAILURE本构模型[16];空气采用线性多项式状态方程[16];车身主要材料为防弹钢、Q235钢和T651铝合金,采用如下考虑应变率效应的Johnson-Cook本构模型[17-18]模拟其动态力学行为:

(1)

采用对应的损伤模型[17-18]模拟其断裂行为:

(2)

式中:εf为断裂塑性应变,当材料的累计塑性应变大于等于εf时发生断裂;σ*为材料的应力三轴度,等于压力与等效应力的比值;D1、D2、D3、D4、D5为材料参数。本构模型和损伤模型的参数如表1所示。

表1 车体材料模型参数Tab.1 Parameters of vehicle material models

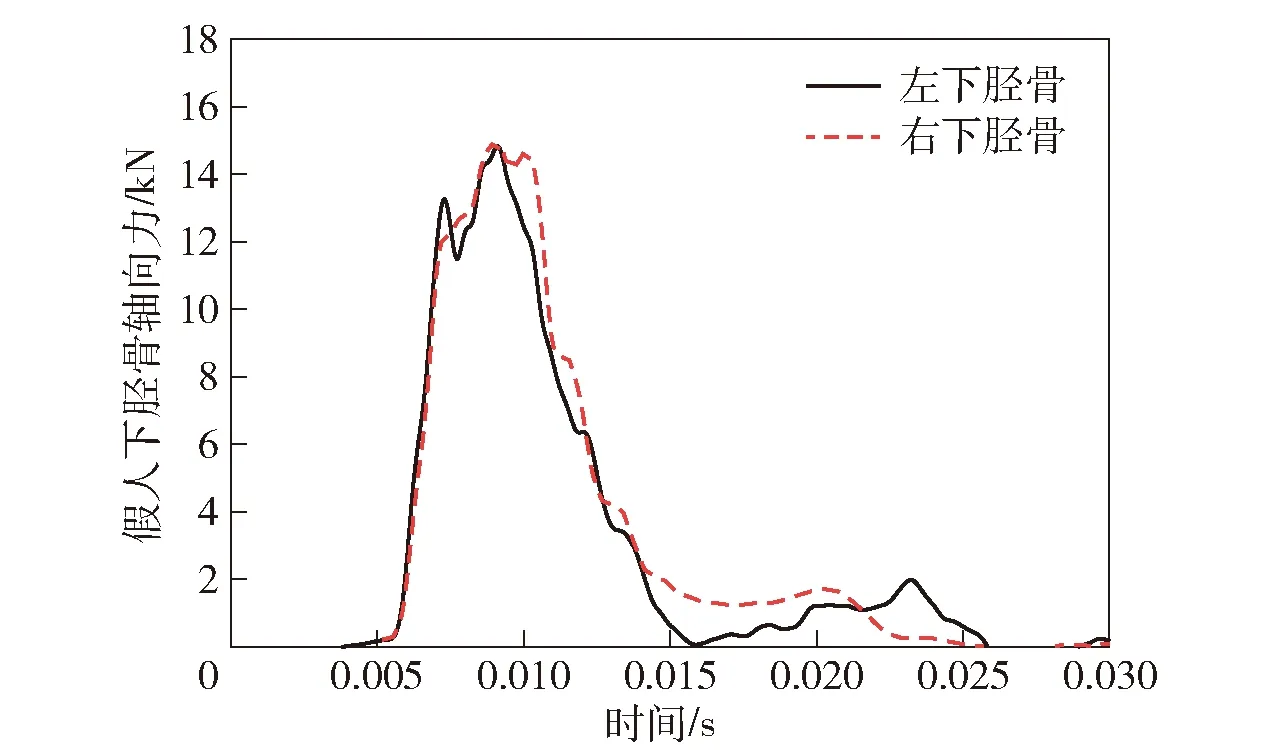

仿真获取驾驶员位置假人的下胫骨轴向力时程曲线如图2所示,左右下胫骨轴向力峰值分别为15.3 kN和15.4 kN,远超北大西洋公约组织标准AEP-55装甲车辆防护等级试验标准——地雷威胁中规定的5.4 kN. 因此本文设计了下肢保护装置,以减小爆炸引起的地板冲击对车内载员下肢的伤害。

图2 载员下胫骨轴向力时程曲线Fig.2 Axial force-time curves of occupant’s tibias

2 下肢保护装置设计

由于车身整体高度限制,下肢保护装置高度方向的设计空间为10 cm. 从下肢保护角度出发,需要设计一种能够产生压缩平台力的结构,从而吸收和缓冲地板的冲击能量,降低载员下肢损伤。下肢保护装置吸收的能量可以用平台力乘以压缩量来衡量,当平台力过小时,装置在设计高度空间内可能无法吸收全部冲击能量,导致其完全压溃,地板直接冲击载员下肢;具有较大平台力的装置在压缩量相同时能够吸收更多的冲击能量,但是如果平台力过大,则装置能够传递给载员下肢的冲击力就更大,因此需要根据载荷和载员下肢损伤情况设计装置的压缩特性。本文设计了一种双层结构的小腿保护装置:下层的柔性地板结构压缩平台力较大,以吸收更多的地板冲击能量;上层防雷脚垫压缩平台力较小,以缓冲对小腿的冲击。

2.1 柔性地板结构设计

本文设计的镂空式柔性地板如图3所示,包括上板、支架与底部限位连接框。其中上板为镂空板,围绕上板三边设有多个割缝,多个割缝依次排列形成条状割缝,多排条状割缝并列设置形成割缝带,割缝带将上板外圈与内圈分开,内圈放置载员足部。底部限位连接框为由2条竖板和1条横板构成的框状,竖板位于横板的两端,与横板垂直设置,支架为L形结构(见图4),支架将上板和底部限位连接框连接,上板、支架与底部限位连接框都采用T651铝合金制成,材料模型及参数见第1节。镂空式柔性地板长500 mm,宽300 mm,高70 mm.

图3 镂空式柔性地板结构Fig.3 Structure of flexible floor

图4 镂空式柔性地板内部结构Fig.4 Inner structure of flexible floor

此柔性地板结构可视为一个吸能盒。当车辆受到底部爆炸加载时,车内原地板冲击柔性地板的下层板,再通过侧面竖板传递至上板周围,上板割缝带开裂拉伸,上板和下层板之间产生相对运动,在此过程中上板割缝处材料持续产生塑性变形,吸收冲击能量。

2.2 柔性地板结构参数分析

对柔性地板结构进行有限元建模并导入整车爆炸仿真模型,通过仿真分析不同参数对柔性地板结构防护能力的影响。

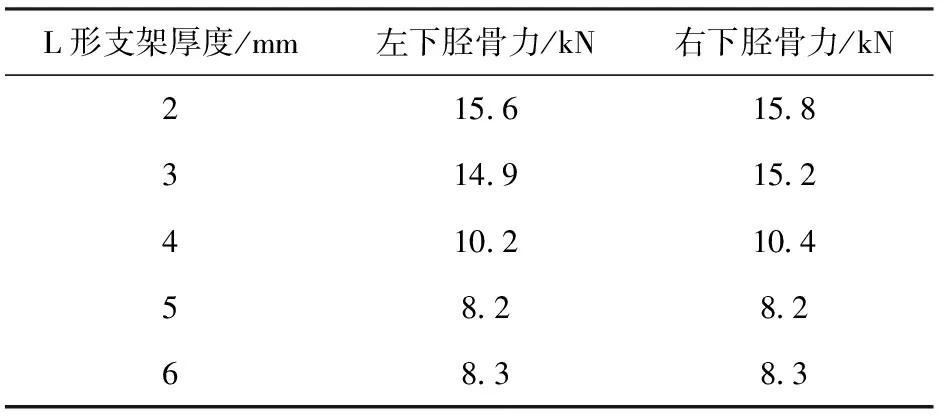

2.2.1 L形支架厚度对柔性地板防护能力的影响

上板厚度4 mm和上板割缝排数为3排保持不变,L形支架厚度分别取2 mm、3 mm、4 mm、5 mm、6 mm进行仿真。仿真结果显示,随着L形支架厚度的增加,假人下胫骨轴向力逐渐减小,然后呈现平缓趋势(见表2)。这是因为L形支架较薄时,在冲击过程中很容易弯曲,导致下层板撞击上板,将冲击直接传递给载员小腿;当L形支架厚度较大时,可防止下层板撞击上板,充分利用割缝区的吸能作用,但由于柔性地板整体的刚强度相对较大,载员小腿力仍然无法达标。

表2 不同L形支架厚度的小腿力峰值Tab.2 Peak axial forces of tibia for differentthicknesses of L-type bracket

2.2.2 上板厚度对柔性地板防护能力的影响

L形支架厚度5 mm和上板割缝排数为3排保持不变,上镂空板厚度分别取2 mm、3 mm、4 mm、5 mm、6 mm进行仿真。仿真结果显示,随着上板厚度的增加,假人下胫骨轴向力先下降后上升(见表3)。这是因为上板厚度影响了割缝区拉伸变形的刚强度,当上板厚度较小时,上板本身对载员下肢的冲击更小,但会增大上板和下板的撞击强度,反而增大了对下肢的冲击;当上板厚度较大时,可以避免上板和下板的撞击,但是上板本身对载员下肢的冲击更大;只有上板厚度设置恰当,割缝区具有恰当的刚强度,才能在避免上板和下板撞击的同时,降低上板本身对载员下肢的冲击,起到较好的保护作用。

表3 不同上板厚度的小腿力峰值Tab.3 Peak axial forces of tibia for differentthicknesses of upper pad

2.2.3 上板割缝排数对柔性地板防护能力的影响

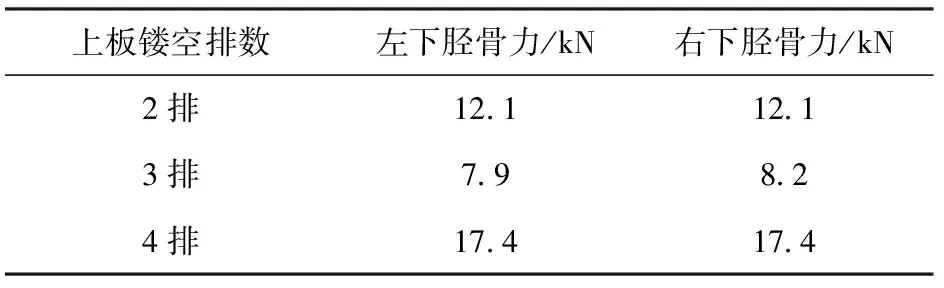

L形支架厚度5 mm和上板厚度4 mm保持不变,上板割缝排数分别选取2排、3排、4排进行仿真(见图5)。仿真结果显示,随着割缝排数的增加,假人下胫骨轴向力先下降、后上升(见表4)。与上板厚度类似,割缝排数通过影响割缝区拉伸变形的刚强度,对柔性地板的小腿保护作用产生影响。

图5 不同割缝排数的上板Fig.5 Upper pads with different number of gaps

表4 不同割缝排数的小腿力峰值

通过对柔性地板结构进行参数分析发现:柔性地板结构可以大幅度提高车辆的载员下肢保护能力,由表2~表4可知:L形支架5 mm、上板厚度4 mm和上板割缝排数为3排是目前最优结果,左右下胫骨力峰值分别为7.9 kN和8.2 kN,相比原始模型15.3 kN和15.4 kN分别降低48.4%和46.8%;另一方面,单层柔性地板仍然无法保证载员小腿力达标,这是因为在保证下层板不撞击上板的前提下,柔性地板的整体刚强度依然过大,对载员小腿造成了较大的冲击。

2.3 半圆管型防雷脚垫设计与分析

2.3.1 半圆管型防雷脚垫结构设计

本文同时设计了半圆管型防雷脚垫置于柔性地板之上,其刚强度和平台力小于柔性地板,可对冲击进行二次缓冲。半圆管型防雷脚垫采用T651铝合金制成,其结构如图6所示,主要由5个半圆管组成,半圆管半径和脚垫厚度均为30 mm. 防雷脚垫置于柔性地板之上,组成下肢保护装置(见图7),当半圆管型脚垫受到柔性地板冲击时,半圆管会发生变形,直至压溃,此过程中吸收冲击能量,降低载员小腿所受冲击。

图6 半圆管型防雷脚垫结构Fig.6 Structure of explosion-proof foot pad

图7 下肢保护装置Fig.7 Structure of lower limb protection device

2.3.2 半圆管管壁厚度对防雷脚垫防护能力的影响

对半圆管型防雷脚垫进行有限元建模并导入整车爆炸仿真模型,置于柔性地板之上(见图8),通过仿真分析不同参数对防雷脚垫防护能力的影响。

图8 下肢保护装置和假人模型Fig.8 Lower limb protection device and dummy model

采用2.2节中最优的柔性地板结构(L形支架厚5 mm、上板厚4 mm、上板割缝排数为3),防雷脚垫管壁厚度分别选取0.1 mm、0.2 mm、0.3 mm、0.4 mm和0.5 mm进行仿真。仿真结果显示,随着管壁厚度的增加,假人下胫骨轴向力逐渐减小(见表5)。当管壁厚度为0.5 mm时,左右下胫骨力峰值分别为4.70 kN和4.64 kN,相比原始模型的15.3 kN和15.4 kN分别降低了69.3%和69.9%,满足北大西洋公约组织标准AEP-55中的指标要求.

表5 不同管壁厚度的小腿力峰值Tab.5 Peak axial forces of tibia for differentthicknesses of tube wall in foot pad

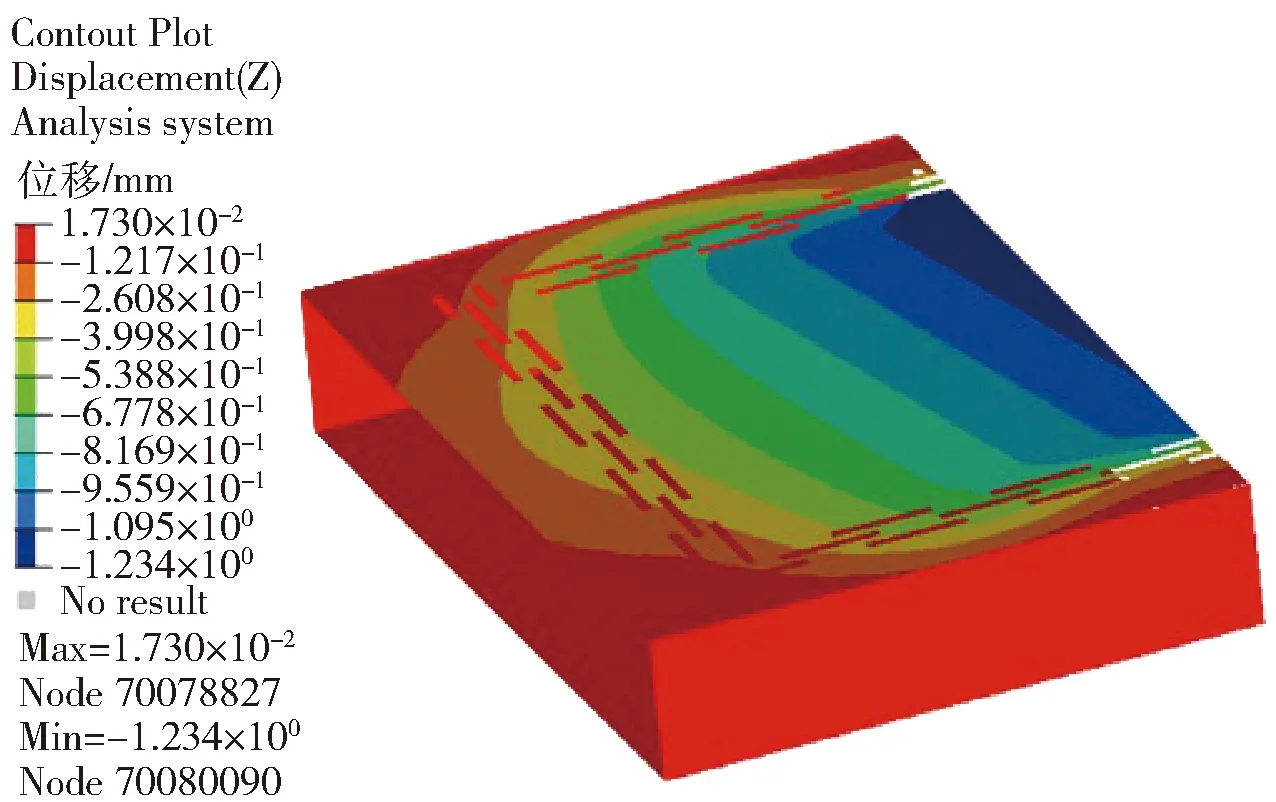

2.4 静刚度分析

下肢保护装置除了需要在爆炸载荷下保护载员下肢外,在日常使用中还需要提供良好的支撑能力,不能发生大的形变,因此采用NASTRAN有限元程序对柔性地板和防雷脚垫进行静刚度分析,要求在施加1 kN力的作用下,下肢保护装置垂向总变形量小于5 mm,即静态刚度>200 N/mm. 仿真结果如图9和图10所示,柔性地板最大变形量为1.23 mm,防雷脚垫最大变形量为0.64 mm,下肢保护装置总变形量等于1.87 mm,满足日常使用要求。

图9 柔性地板变形云图Fig.9 Deformation of flexible floor

图10 防雷脚垫变形云图Fig.10 Deformation of explosion-proof foot pad

3 下肢保护装置多目标优化

为进一步提高下肢保护装置的防护性能,对保护装置进行多目标优化。首先确定设计变量、参数范围以及优化目标,采用LHS方法设计试验样本,采用Kriging方法建立代理模型,最后运用带精英策略的非支配排序遗传算法(NSGA-II)对下肢保护装置进行多目标优化,得到优化的Pareto解集,找出整体优化的最优解。

3.1 优化数学模型

考虑到柔性地板上板厚度和割缝排数对其防护能力的影响是耦合的,决定采用3排割缝方案,选取半圆管管壁厚度TS、柔性地板上板厚度TU和L形支架厚度TL作为此次优化的设计变量,即T=(TS,TU,TL)T。考虑到装置在爆炸工况下对下肢的保护作用和日常使用中的静刚度要求,优化的目标函数包括:假人左下胫骨轴向力FL、假人右下胫骨轴向力FR、防雷脚垫在1 kN载荷下的变形量SJ和柔性地板在1 kN载荷下的变形量SD.因此优化数学模型为

(3)

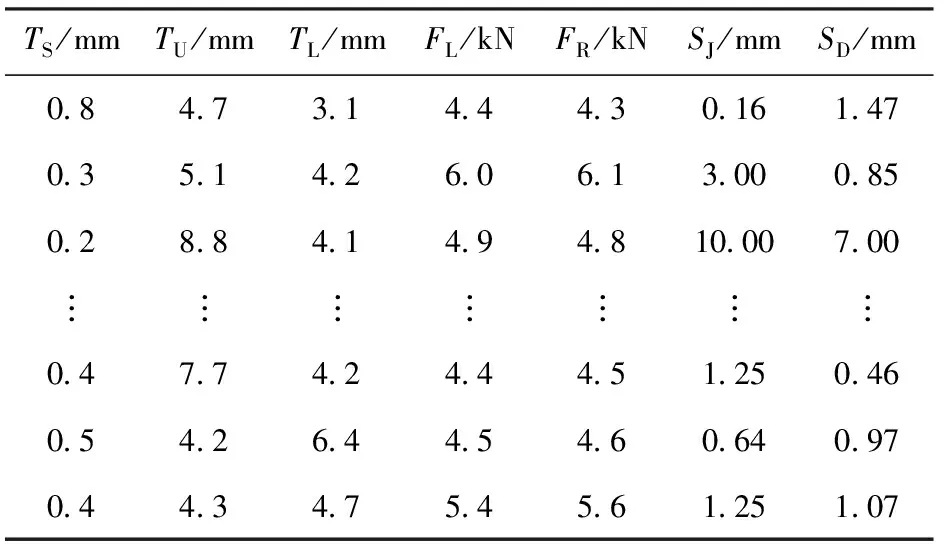

3.2 试验设计

表6 部分采样点仿真结果Tab.6 Simulated results for some sampling point

3.3 代理模型及验证

(4)

式中:λp为待定加权系数,此系数应满足无偏估计和方差最小条件[19]。

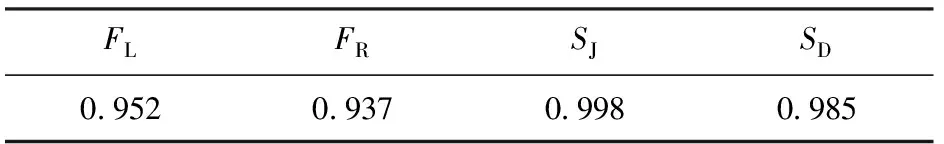

在上述30个样本点之外,额外进行了10个样本的仿真,图11对比了4个优化目标函数的仿真结果和Kriging代理模型预测值,结果显示代理模型具有较高的精度。

图11 仿真值与预测值对比Fig.11 Comparison between simulated and predicted values

采用复相关系数R2对代理模型进行精度检验:

(5)

表7 各目标函数复相关系数Tab.7 Multiple correlation coefficients ofobjective functions

3.4 优化结果分析

采用NSGA-II算法求解3.3节给出的优化数学模型,获取Pareto解集以描述其空间曲面。此方法是Deb等[20]于2000年在非支配排序遗传算法(NSGA)基础上提出的,它比NSGA算法更加优越[21-22]:与NSGA算法相比计算复杂度由λω3降到λω2(λ为目标函数个数,ω为种群大小);采用拥挤度和拥挤度比较算子,克服了NSGA算法中需要认为指定共享半径的缺陷,并在快速排序后的同级比较中作为胜出标准,使准Pareto域中的个体能均匀地扩展到整个Pareto域,保持了种群的多样性;引入精英策略,扩大了采样空间,防止最佳个体丢失,提高了算法的鲁棒性。

求解过程中设置Pareto解个数为500个,遗传代数为50次,每代精英数量为样本空间的10%,遗传变异率为0.01,最终得到4个目标函数的Pareto解集,如表8所示。

采用标准边界交叉法(NBI)继续对Pareto解集进行寻优:

(6)

式中:Nj为第j个优化目标Pareto解的标准化结果;bu和bl分别为标准化边界的上边界、下边界,本文采用bu=0.2和bl=1;Oj为第j个目标的Pareto解;Ojmax为第j个目标的Pareto解集中的最大值;Rr为搜索半径,r=1、2和∞,本文采用r=2,搜索半径R2最小的解即为最优解;γj为第j个优化目标的权重,本文采用左右小腿力FL和FR权重为1,防雷脚垫和柔性地板的变形量SJ和SD的权重为0.2.表8所示为部分Pareto解集,其中第417组解的R2最小,故第417组解即为协调了4个目标函数的最优设计方案。

表8 部分Pareto解集Tab.8 Part of Pareto set

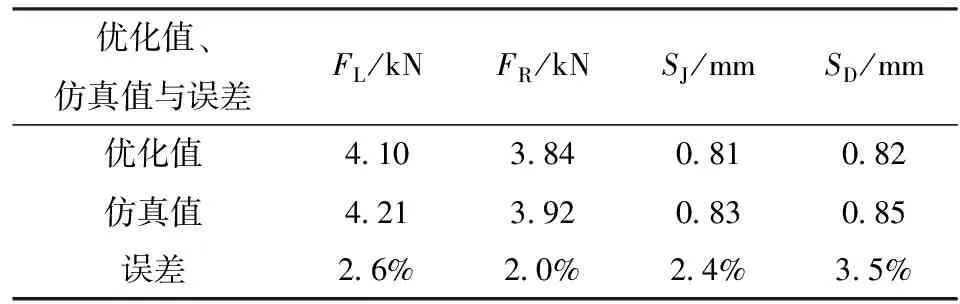

为验证优化结果的准确性,采用仿真模型进行检验,仿真值与优化预测值相对误差在5%以内(见表9),仿真模型具有较高预测精度,最优设计方案真实可信。优化后左右下胫骨力的仿真值分别为4.21 kN和3.92 kN,与原始模型的15.3 kN和15.4 kN相比,分别降低约72.5%和74.5%;优化后与优化前相比,左右下胫骨力分别降低了约10%和16%,保护装置总变形量减小10%(见表10),说明优化效果良好,可以应用于工程实际。

表9 对比优化预测值和仿真结果Tab.9 Comparison between simulated andpredicted values

表10 优化前后仿真结果对比Tab.10 Simulated values before and after optimization

4 试验验证

为验证下肢保护装置的防护性能,对样车进行爆炸试验,试验严格按照北大西洋公约组织标准STANAG 4569装甲车辆乘员防护等级标准[14]和AEP-55装甲车辆防护等级试验标准——地雷威胁进行,当量、炸点位置、防护组件、防雷座椅、假人和下肢保护装置配置与仿真一致。如图12所示,混合Ⅲ型50百分位假人放置于驾驶员位置,脚下放置下肢保护装置实物。

图12 试验布置Fig.12 Vehicle blast experimental setup

试验后下肢保护装置变形情况如图13所示。由图13可见,下肢保护装置整体呈现向下凹陷趋势,其中镂空式柔性地板在镂空处发生撕裂变形,而半圆管型防雷脚垫被严重压溃变形。驾驶位假人下胫骨轴向力曲线如图14所示,其中左下胫骨轴向力峰值为4.31 kN,右下胫骨轴向力峰值为4.40 kN,比仿真结果值偏大,分别相差2.4%和12.2%,考虑到爆炸工况和车辆结构的复杂性,该误差在合理的范围内。假人下胫骨轴向力峰值均未超过北大西洋公约组织标准AEP-55中规定的5.4 kN,表明下肢保护装置能够对爆炸情况下车内载员下肢提供较好的保护。

图13 下肢保护装置变形情况Fig.13 Deformation of lower limb protection device

图14 驾驶位假人下胫骨轴向力曲线Fig.14 Axial force of tibia

5 结论

本文针对载员下肢损伤的问题,结合柔性地板和防雷脚垫设计了下肢保护装置,并对其防护性能进行了有限元仿真、参数分析和多目标优化;利用整车爆炸试验验证了仿真和优化方法的可信性及下肢保护装置设计的有效性。得出以下主要结论:

1)本文设计并优化的下肢保护装置对乘员下肢的保护能力显著,与未装备时相比,下肢保护装置优化后的左右下胫骨力峰值分别下降了约72.5%和74.5%.

2)经试验验证,结合ALE方法和FEM方法的仿真方法,能够较好地预测爆炸载荷下车辆载员的损伤响应,从而降低车辆防护装置设计的时间成本和经济成本。

3)结合LHS方法、Kriging方法、NSGA-Ⅱ和Pareto最优的多目标优化方法,能够利用较少的样本量得到准确合理的优化结果;最优设计方案能够在降低装置质量的前提下增加装置的保护能力。

4)本文采用的较大平台力下部结构与较小平台力上部结构相结合的下肢保护装置设计思路是可行的,可以指导其他载员保护装置的结构设计开发。基于这种思路,后续可开展具有多层梯度或连续梯度的下肢保护装置的设计研究。