柔性化拼合台对发动机变速箱拼合的应用研究

隋维庆

柔性化拼合台对发动机变速箱拼合的应用研究

隋维庆

(上汽通用汽车有限公司 整车制造工程部,上海 201805)

文章研究了柔性化拼合台对发动机变速箱拼合的影响研究。包括传统动力总成拼合工艺和柔性化动力总成拼合工艺。结果表明柔性化拼合台相较于传统拼合工艺,有着一次性投资低,兼容性高,后续改造费用少,工位面积占用低,装配精度高的优点;解决不同动力总成共线难题,使总装车间生产制造更加高效,更加柔性。

动力总成;柔性拼合台;高效

前言

动力总成由发动机和变速箱组成,拼合过程中精度要求高;在多车型共线的工厂,还需要满足多种动力总成组合搭配,和高生产节拍的要求。

在汽车制造中,动力总成的拼合在分装线上完成,传统解决方案为吊拼和台拼。对于吊拼,对于装配精度高的动力总成配置,如自动/无级变速箱的组合,很难达到拼合要求。对于传统台拼有两种方式:其一,独立式拼合台,在线旁使用独立的拼合台将发动机变速箱拼合后上线,虽然满足了装配精度的要求,但工位占用面积大,物流运输难度大;其二,机运线式拼合,发动机随机运线移动到拼合工位,变速箱吊运至定位板上,通过滑轨移动定位板实现拼合,由于不同的发动机和变速箱的紧固及支撑点不同,对应的定位板需要人工切换,切换节拍长。在高节拍生产节奏下,对物流排序要求高。由于生产需求,同一个总装车间(一条生产线)往往需要拼合多种配置的发动机(CSS和SGE)和变速箱(无级,自动,手动);发动机变速箱搭配种类多,装配精度要求高。有鉴于此,柔性化拼合台是一种很好的解决方式,它是一种旋转式的拼合台,节省了工位面积。可旋转切换4种拼合台面,配合发动机和变速箱的支撑点设计,可以适用16种以上的动力总成组合,配置兼容性高,切换节拍短。以下介绍了柔性化拼合托台的原理和运用方式。

1 柔性化拼合台(Flexible marriage table)

1.1 传统台拼与柔性化拼合台概述

对于传统台拼策略,无论是独立拼合台还是环形机运线台拼,均对装配现场的空间及排布要求高,造成设备、空间及人员成本偏高问题。

有鉴于此,柔性化拼合台有着工位面积利用率高,高装配节拍,高安装精度及高柔性化的优势。

1.2 柔性化拼合台的结构功能及使用流程

1.2.1机械结构功能

柔性化拼合台是一种旋转式的发动机与变速箱拼合台,装置包括:旋转台基座1、主安装臂2、电气控制旋转机构3、皮带轮粗导向定位机构4、发动机定位板5、变速箱定位板6、主安装臂旋转控制盘7、主安装臂变速箱板导向及滑动机构8。如下图1所示。

图1 柔性化发动机变速箱旋转式拼合台系统的立体视图

共4个主安装臂,每个横臂上有4个平面;每个平面上布置有发动机和变速箱定位板,定位板上设计有发动机/变速箱支撑特征;通过翻起,翻下支撑撑杆,或旋转安装臂切换不同台面以满足多种动力总成搭配的拼合需求;既高效利用了工位面积,也提高了动力总成拼合的种类。推动滑动手柄,使变速箱与发动机拼合面贴合,手动预紧螺钉,选择对应套筒,安装至电动扭矩枪,对螺钉进行紧固操作。如下图2所示。

图2 柔性化拼合台-主安装臂的细节图

1.2.2工位使用流程

柔性拼合台逆时针旋转,由四个相同的主安装臂组成4个独立工位。

(1)1号工位

发动机吊至拼合台前,读取装配车辆信息清单上车辆配置以获取需要进行装配的发动机与变速箱组合信息。转动主安装臂旋转控制盘,使得与当前动力总成组合对应的主安装臂上的发动机定位板和变速箱定位板水平朝上,气动锁止系统启动,使主安装臂无法转动。主安装臂位置调整完毕后,进一步调整皮带轮粗导向定位机构(通过旋转支架选择不同定位机构)、发动机定位板(通过翻起,翻下定位板上的撑杆),使其支撑位置同当前的动力总成组合对应。利用吊钩将发动机吊起,调整姿态后,由粗导向定位自上向下放置到对应的发动机定位特征上。发动机安装稳定后,使用扫描枪扫描发动机自带的条形识别码,通过IT系统进行发动机编号识别。

(2)2号工位

类似地,调整变速箱定位板(通过翻起,翻下定位板上的撑杆),使其支撑位置同当前的动力总成组合对应。吊取变速箱,自上向下沿变速箱定位板上导向块安装定位至变速箱定位板。变速箱安装定位稳定后,使用扫描枪扫描变速箱自带的条形识别码,通过IT系统进行发动机编号识别。

(3)3号工位

通过操作主安装臂上滑动手柄,推动变速箱使之与发动机拼合面贴合。取变速箱螺钉三个,通过手动预紧后,选择对应的螺钉套筒,安装至电动扭矩枪,对螺钉进行紧固操作。通过枪体套筒处传感器分析扭矩值及转角,并进行判定是否合格。在不合格的情况下进行停线处理,在合格的情况下继续运转。

(4)4号工位

吊取拼合完成后动力总成至发动机分装线。

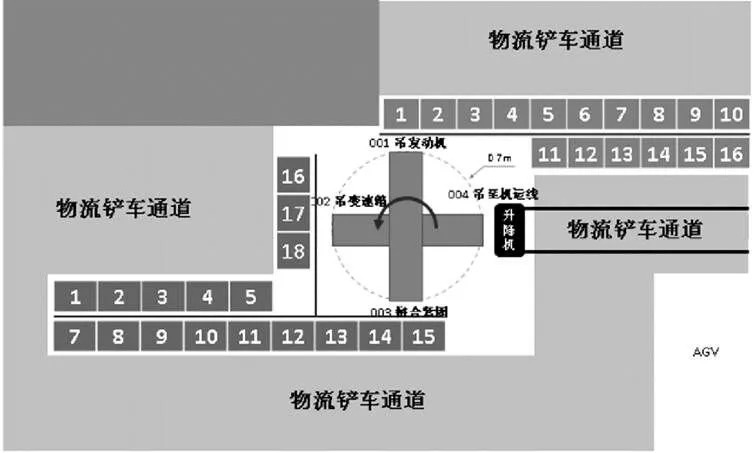

具体工艺操作和布局如下图3所示。

图3 柔性拼合台工位料架分布图

1.3 柔性化拼合台的投资性能对比

1.3.1与传统策略性能对比

传统台拼策略,无论是独立拼合台,还是环机运线拼合;对多种动力总成的拼合兼容性低,无法满足多品种,高节拍的生产。柔性化拼合台每个横臂上有4个平面,每个平面上可布置2个拼合台面,通过旋转该横臂切换这四个台面,可以适用10种以上的动力总成组合,拼合兼容性高。

在工位面积利用率上,独立拼合台需采用多个拼合台来满足多种动力总成的拼合,多个拼合台占地面积成倍增加。环机运线:动力总成拼合滑板整体放置于环形机运辊道上,由物流人员在其中一侧取放发动机,另一侧取放变速箱,总装人员进行拼合并紧固3-4个紧固点后在机运线末端吊运至发动机分装机运线。

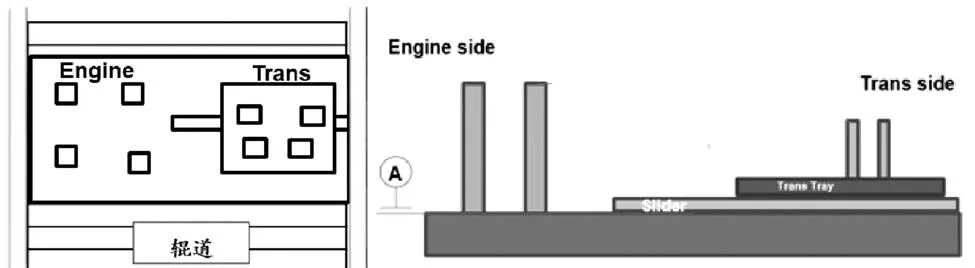

图4 动力总成拼合滑板俯视图与侧视图

环形机运辊道占用面积较大,发动机与变速箱料架只能在其两侧分布,面积利用率低。

图5 环机运线拼合分布图

柔性化拼合台每个主安装臂上都有4个拼合平面,相当于4个独立拼合台,却仅占用一个独立拼合台的面积。相较于环机运线,柔性化拼合台的占地面积远远小于环形机运辊道,而旋转拼合的原理,发动机与变速箱料架可以在柔性拼合台四周均衡分布,亦能盘活四周物料的存储空间。

图6 环机运线拼合分布图

除此之外,柔性化拼合台在拼合精度,生产效率,工装维护标定和经济效益上都占有一定程度的优势。如下图所示,柔性化拼合台柔性高,精度高,所产生的经济效益高,可推广至各工厂和行业中使用。

表1 柔性化拼合台与传统拼合的性能对比

1.3.2与传统策略投资对比

一般发动机与变速箱的吊取放置,拼装的工艺需要单班2人进行操作。需要多组人员进行操作(单班4人),造成设备与人员成本偏高。

环机运线通过更换不同的定位板来满足多种动力总成的拼合,使得定位板的种类及数量大大增加,造成设备成本急剧增高。

柔性化拼合台的高兼容性使得设备与人员成本大大减少,后续改造费用低。

2 总结

柔性化拼合台将复杂的拼合操作分解为简单的四个步骤,降低了每个操作人员的操作强度与难度:

(1)吊取发动机放置在发动机定位板上;

(2)吊取变速箱放置在变速箱定位板上;

(3)通过滑轨滑动变速箱定位板,拼合发动机与变速箱为动力总成,打紧紧固螺钉;

(4)吊取动力总成至发动机分装线上。

通过旋转的结构,提高了工位的面积使用率(4个主安装臂),提高了多种动力总成的兼容性(每个主安装臂上4个平面,每个平面上布置2个拼合台面),大大降低了生产节拍的压力。在投资方面,柔性化拼合台改造费用,维护费用低,可推广到各汽车主机厂使用的社会经济效益。

[1] 郑德权.汽车总装工艺[M].机械工业出版社,2012.

[2] 冯立艳.机械原理[M].机械工业出版社,2012.

Application research of the Flexible marriage process Between Engine and Transmission

Sui Weiqing

(SAIC General Motors Co., Ltd. Vehicle Manufacture department, Shanghai 201805)

The influence of the flexible marriage process between engine and transmission on vehicle was studied. Including traditional marriage process between engine and transmission, the flexible marriage process between engine and transmission. The results show that the flexible marriage has a lower one-time and modified investment, more accuracy, is more flexible, occupies less work station layout, than the traditional marriage process. It solves the difficult problem of manufacturing different powertrain in the same production line. Make the general assembly plant more efficient and intelligent.

Powertrain; The flexible marriage process; Efficiency and intelligence

10.16638/j.cnki.1671-7988.2021.04.012

U464

A

1671-7988(2021)04-35-03

U464

A

1671-7988(2021)04-35-03

隋维庆,男,硕士,2019年毕业于上海东华大学工程管理专业,现任上汽通用汽车有限公司VME总装技术经理,善于总装先期工艺开发,同步工程正向开发,总装工装设备开发等。