基于柔性铰链的像旋补偿机构设计与分析

李 林,颜昌翔,田海英,李 颐,丁 宁

(1. 中国科学院长春光学精密机械与物理研究所,吉林长春130033;2. 中国科学院大学a. 光电学院,b. 材料与光电研究中心,北京100049)

伴随着信息时代的到来,人类对外层空间的应用需求越来越多,通过空间相机对空间目标进行探测识别逐渐成为重要技术手段之一。为了能够准确地识别空间目标,获得高质量的图像,空间相机通常需要在成像过程中对目标进行高准确度、长时间的曝光;但是,空间相机在成像过程中因载体的运动等原因而使相机的像面随着载体运动,从而绕光轴旋转产生像旋,导致成像模糊,使得最终的图像无法有效使用[1-2],因此,在设计空间相机时需要对像旋进行矫正。

目前,常用的消像旋的方法可大致分为光学消像旋[3]、数字消像旋[4-5]和机械消像旋[6]。机械消像旋能够实现实时消像旋,并且具有良好的安装与装调性能,常用于各类航空航天相机[7]。目前机械消像旋的方法主要是机械联动方法与电机驱动方法[8]。机械联动方法采用齿轮传动或柔性钢丝绳传动,但是齿轮传动存在连接间隙、机械磨损等问题,精度较差[9]。同样,柔性钢丝绳传动[10]会在传动过程中出现弹性形变,可靠性较低。伺服电机独立驱动方式虽然没有机械联动的缺陷,但是负载的不平衡性、机械结构的摩擦力矩等因素会降低系统的稳定性。这2种机械消像旋方法都存在结构复杂、质量较大、体积较大等缺陷,难以运用于航天工程[11]。目前柔性铰链因具有高精度、体积小、质量小、无摩擦、无空回、无需润滑及结构简单的特点而被广泛应用于精密、超精密传动和定位场[12],如卫星光通信[13]、光栅传感器[14]、反射镜支撑[15]等。若将柔性铰链应用于像旋补偿机构,能够在保证转动精度的同时,减小消像旋结构的体积。

针对某型空间相机在成像过程中存在像旋的问题,本文中基于柔性铰链与压电促动器设计一种新型的机械消像旋结构。通过对柔性单元进行特殊设计,在减小消像旋体结构的体积与质量的同时,保证能够完成像旋角为-3′~3′范围内的像旋补偿任务,有效延长积分时间,从而提高空间相机的分辨率。

1 像旋补偿机构设计概述

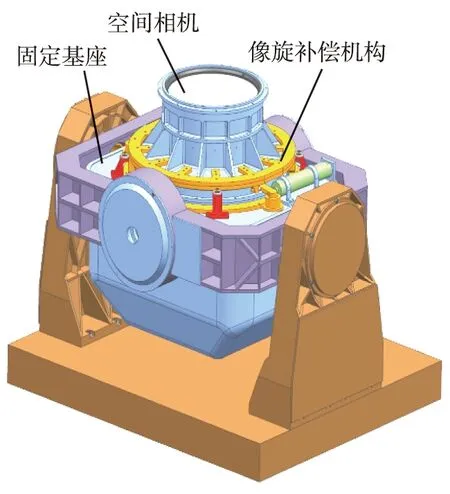

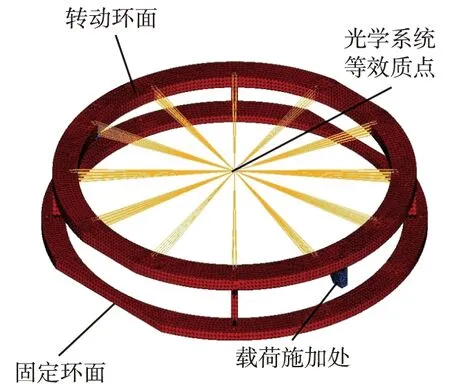

像旋补偿机构由上、下2层组成,上、下环面通过4个柔性单元连接,在2层中间沿圆周均匀分布,如图1所示。为了防止上、下环面在工作过程中产生平移,在主体结构的周围设置4处辅助支撑,用于限制上层结构的平移自由度,保证镜头光轴在消像旋运动中保持不动。

图1 基于柔性铰链的像旋补偿机构

光学系统穿过像旋补偿机构中心,与上端环面连接,像旋补偿机构的下端环面与二维转台固定。像旋补偿机构由压电促动器驱动,工作时压电陶瓷上电驱动上层环面旋转,进而带动光学系统进行旋转,从而实现消除像旋的功能。

像旋补偿机构在工作过程中需要兼顾运动精度和运动范围,这对柔性铰链的类型选择提出了要求。考虑到倒圆角直梁型柔性铰链具有精确度高、运动范围较大,以及加工方便且制造尺寸更准确、便于实际应用的特点,因此在像旋补偿机构中的柔性单元采用该类型柔性铰链[16],并根据像旋补偿机构的实际工作状态,对柔性单元进行特殊设计。柔性单元由2个柔性铰链串联构成,能够保证柔性单元的两端在平行运动时2个柔性铰链发生方向相反的相同变形,在减少应力集中的同时,也兼顾了柔性单元的行程与运动准确度。

2 柔性单元设计

2.1 理论模型

在像旋补偿机构中,4个柔性单元完全几何对称分布,并且柔性铰链的柔度比其他位置的高,在驱动力的作用下,变形主要集中在柔性铰链处,上、下环面几乎不发生变形。此外,当压电陶瓷推动上层环面移动时,由于柔性单元是完全几何对称分布,压电陶瓷的驱动力将平均施加在各个柔性单元上,因此可通过计算单个柔性单元的受力变形,进而分析整个像旋补偿机构的受力变形情况。

柔性单元简化模型如图2所示。柔性单元的左端固定,右端只存在y方向的自由度,在切向力F的作用下,柔性单元的一端相对于另一端平行移动了距离d,柔性铰链的转角为θ。通过受力分析可以看出,由于单个柔性单元的端点约束力不能由平衡方程完全求出,因此该柔性单元可以看作超静定梁,对整个柔性单元进行分析是较为困难的。通过分析可以发现,整个柔性单元的变形关于中点中心对称,因此可以将柔性单元沿中心面A切开,这样即可将超静定结构化简为静定结构,柔性单元的变形分析简化为求2个柔性铰链的变形。由材料力学的相关知识可知,在静定状态下,中心面的内应力F′与F相等,则柔性铰链转角θ为F′的函数,即

θ=f(F′),

(1)

(a)柔性单元模型

L—柔性铰链长度; θ—柔性铰链转角; d—柔性单元平移距离; F—切向力; x、y—坐标轴。(b)柔性单元简化模型图2 柔性单元模型及简化模型

柔性单元的平移距离为

d=Ltanθ,

(2)

式中L为柔性铰链的长度。

倒圆角直梁型柔性铰链单元结构如图3所示。主要参量包括宽度b、最小厚度t、倒圆角半径r、直梁部分长度l,倒圆角α的变化范围为 [0,π]。

当柔性铰链在(x,y)点处受到力矩M作用时,柔性铰链转角为θ,由于这个转角非常微小,因此可认为

(3)

将柔性铰链看作是由许多微小的长度为dx的等截面矩形梁组成,则柔性铰链的变形即为这些微小等截面梁变形的累积,如图4所示。假设作用在等截面矩形梁两侧的弯矩是相等的,则柔性铰链中性面曲率半径m为

(4)

α—倒圆角; r—倒圆角半径t—最小厚度; l—直梁部分长度。图3 倒圆角直梁型柔性铰链单元结构

式中:E为材料弹性模量;M(x)为作用在等截面矩形梁上的弯矩;I(x)为长度是dx的截面对中心轴的惯性矩,对于矩形梁,I(x)=bt3(x)/12,其中b为矩形截面宽度,t(x)为矩形截面高度。

α—倒圆角; θ—柔性铰链转角; M—力矩; x、y—坐标轴。图4 柔性铰链受力分析

根据高等数学的相关知识,任意曲线y=f(x)上某一点的曲率为

(5)

柔性铰链因弯矩而产生的挠度远小于铰链的长度,因此所产生的转角θ的正切值是远小于1的,式(5)可化简为

(6)

将式(6)代入式(3)得

(7)

式中t(x)即为柔性铰链的厚度函数。

由于柔性铰链的长度在整个柔性单元长度中占比极小,因此认为整个柔性铰链的弯矩相同,即M(x)为常数。分别对柔性铰链的圆弧部分和直梁部分进行积分,圆弧部分将直角坐标系变为极坐标系后再进行积分,得柔性铰链的转角为

(8)

将式(8)代入式(2),得柔性单元的平移距离为

(9)

2.2 有限元仿真验证

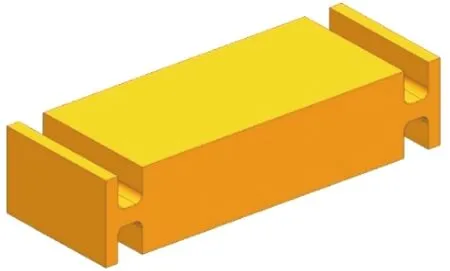

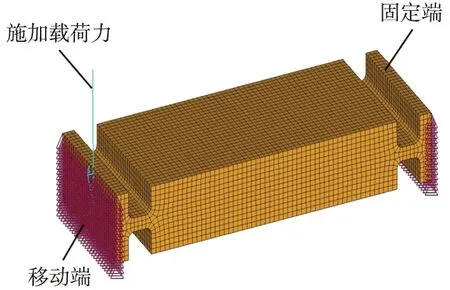

为了验证理论模型的准确性,分别设置4组不同几何参数的模型进行有限元仿真,并与理论结果进行对比。对所建立的三维模型进行网格划分,材料采用钛合金TC4(弹性模量E=110 GPa),如图5所示,使用OptiStruct求解器对模型进行有限元分析。

考虑到实际工作情况,将柔性单元的约束设置为一端固定、另一端只存在y方向的自由度,并施加垂直铰链运动方向的力F,如图5所示。

F—切向力; x、y、z—坐标轴。(a)柔性单元模型

(b)柔性单元网格图5 柔性单元有限元分析

仿真结果如表1所示。从表中数据可以看出,通过理论模型计算出的柔性单元平移量与有限元仿真的结果的相对误差均小于5%,表明柔性单元的理论计算模型准确可靠。

表1 柔性单元有限元分析结果

2.3 结构参数与柔性单元位移的关系

柔性铰链的转角θ是衡量整个柔性单元运动精度及作用范围的重要参数,因此需要分析柔性铰链的各几何参数与转角θ之间的关系。采用控制变量法,即在保持其他几何参数不变的同时,改变某几何参数,从而确定各几何参数与转角θ之间的关系。材料为钛合金TC4,选取柔性铰链几何参数的初始值为b=9 mm,l=1 mm,r=0.5 mm,t=1 mm,在使某几何参数变化的同时,保持其余参量不变,通过MATLAB软件计算得出柔性铰链各几何参数与转角θ的关系曲线,如图6所示。

由图6(a)可以看出,柔性铰链的转角θ随着柔性铰链的宽度b增大而非线性减小。当b<1.365 mm时,柔性铰链的转角θ受宽度b变化影响巨大,对加工精度要求较高;而当b≥1.365 mm时,柔性铰链的转角θ受宽度b影响变缓。由图6(b)可看出,柔性铰链的最小厚度t在大于0.6 mm时变化较为平稳。根据图6(c)、(d)可知,转角θ随着倒圆角半径r的增大而非线性增加,随着直梁部分长度l的增大而线性增加。

由式(9)可知,柔性单元平移距离d关于驱动力的函数与r、b、l、t均有关,在指定位移与力的条件下存在无数个解。为了方便加工及结果更加准确,选取几何参数如下:r≥0.5 mm,b≥1.365 mm,l≥0.5 mm,t≥0.6 mm。

3 像旋补偿机构设计

3.1 柔性单元结构参数确定

压电传动机构在极限工作状态下能够输出200 N的驱动力,因此要求像旋补偿机构在最大200 N的驱动力下的转角为-3′~3′。考虑到理论设计与实际应有一定的误差,为了保证像旋补偿机构的正常工作,故留有部分安全余量,设计时要求像旋补偿机构的转角为-5′~5′时。像旋补偿机构上半部分的内径为126 mm,外径为146 mm,当其转角为5′时,柔性单元平移距离约为0.211 3 mm。

(a)宽度b(b)最小厚度t(c)倒圆角半径 r(d)直梁部分长度l图6 柔性单元转角θ与结构参数的关系

为了减少像旋补偿机构的体积与质量,同时保证机构的综合机械性能,像旋补偿机构选用材料为钛合金TC4,该材料的疲劳应力约为660 MPa,则柔性机构中最大应力不大于安全系数取2时的需用应力为δmax≥660/2=330 MPa。根据空间尺寸,取初步设计值为r=0.5 mm,b=8 mm,l=2 mm,t=1 mm。为了保证像旋补偿机构能转动足够的角度,同时应力和尺寸都满足设计要求,基于理论模型对柔性单元进行尺寸优化。此时E=110 GPa,F=50 N为常量,r、b、l、t是需要优化的尺寸参量。

柔性单元的平移距离d由公式确定,故要求d≥0.211 3 mm。由于柔性单元的空间尺寸限制,因此要求2r+l≤9.5 mm,l≤8.5 mm,b≤10 mm,t≤4 mm。此外,为了降低加工的难度,部分尺寸不宜过小,故要求2r≤l,r≥0.5 mm,t≥0.6 mm,b≥1.365 mm,l≥0.5 mm。倒圆角柔性铰链的应力主要集中在直梁部分[17],并且应力为δ=6M/bt2,其中M=F′L/2,因此

δmax=3F′L/bt2≤300 MPa。

(10)

综上所述,优化模型为

f=min d(r,l,b,t)=min d(x)=0.211 3×10-3。

(11)

令x=(r,l,b,t)T,初值为

x=(0.000 5,0.002,0.008,0.001)T,

(12)

则约束条件为

(13)

利用该模型,通过MATLAB软件进行求解,得最优尺寸参数为

x=(0.000 5,0.001 04,0.001,0.000 965)T。

(14)

考虑到实际加工情况,对结构参量取近似值,最终确定柔性单元的结构参量为r=0.5 mm,b=10 mm,l=2mm,t=1 mm,以此作为消像旋结构柔性单元的最佳几何尺寸。

3.2 像旋补偿机构分析

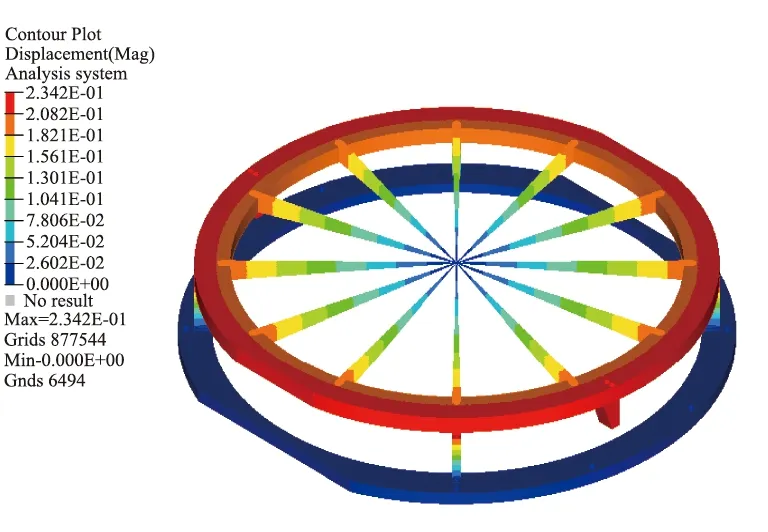

使用Hypermesh软件对像旋补偿机构的三维模型进行网格划分,如图7所示。为了提高计算精度,应加密柔性铰链处网格。根据实际工作状态,将像旋补偿机构的下环面通过预设的螺孔进行固定。由于整个光学系统是穿过像旋补偿机构,并与机构的上环面连接的,因此将光学系统等效为位于中心的一个质点,并通过刚性梁与像旋补偿机构上环面的预设螺孔进行连接。在工作过程中,像旋补偿机构只存在绕中心轴的旋转,因此对光学系统的等效质点进行约束,仅放开绕中心轴旋转的自由度。

(a)像旋补偿机构模型

(b)像旋补偿机构网格图7 像旋补偿机构有限元分析

在驱动力为0~200 N范围内,以20 N为间隔设置施加载荷,计算像旋补偿机构中心的旋转量,结果如图8所示。从图中可以看出,转角与施加载荷的拟合曲线具有良好的线性度,其斜率为像旋补偿机构的刚度,表明该像旋补偿机构具有良好的控制精度。

图8 旋转精度分析

像旋补偿机构在施力处加载200 N侧向力时的分析结果如图9所示。通过对中心点的测量得像旋补偿机构的中心点转动5.34′,与理论推导结果的偏差小于5%,证明了本文中提出的柔性铰链设计理论的准确性,同时满足像旋补偿机构转动角度范围超出-3′~3′的设计要求。通过对像旋补偿机构的应力分析可知,应力主要集中在柔性铰链处,并且最大应力为325.6 MPa,小于材料的疲劳应力。上述各项分析结果表明,像旋补偿机构能够通过压电促动器达到消除像旋对成像影响的目的,实现了设计目标。

(a)变形分析

(b)应力分析图9 像旋补偿机构最大载荷有限元分析结果

4 结论

针对空间相机成像过程中存在像旋的问题,本文中利用柔性铰链设计了一种新型的机械像旋补偿机构。

1)根据像旋补偿机构的工作状态设计了柔性单元,建立柔性单元的位移数学模型,并且通过有限元仿真进行验证,得出柔性单元各结构参数对柔性单元位移的影响。

2)结合实际工况,建立柔性单元的优化模型,得出最优结构参数,基于此设计了新型机械像旋补偿机构,能够实现-3′~3′的小角度转动,完成消像旋任务,同时具有控制精度高、结构简单、体积较小的优点。

本文中的研究扩展了柔性铰链的应用范围,并能为机械像旋补偿机构的小型化研究提供参考。