C/SiC复合材料表面粗糙度铣削加工工艺研究

吴煜斌 张飞飞 王 乐 刘可可

C/SiC复合材料表面粗糙度铣削加工工艺研究

吴煜斌 张飞飞 王 乐 刘可可

(西安航天复合材料研究所,西安 710025)

分别运用镶嵌金刚石铣刀、钨合金铣刀、金刚石磨棒以及超硬铣刀对C/SiC复合材料进行切削加工,通过大量的切削工况的试验,分析了刀具、切削轨迹和加工余量对于材料表面质量和粗糙度的影响。试验研究表明:金刚石铣刀相比其他三种刀具能有效地改善材料的粗糙度和亚表面质量;综合材料粗糙度参数和电镜结果得出铣削轨迹对材料表面质量的影响依次为单向刀路、纵向往复刀路,横向往复刀路、螺旋刀路;当C/SiC复合材料的加工余量减少到一定程度,表面粗糙度会趋于稳定。

C/SiC复合材料;粗糙度;表面质量;切削轨迹;加工余量

1 引言

C/SiC复合材料作为一种综合性能优异的高温热结构材料,在航空、航天核能领域具有着广泛的应用前景,目前成为各个西方国家的研究热点,但是SiC陶瓷基复合材料硬度高,属于脆性材料,切削性能较差,一般使用铣削刀具或者磨棒加工。磨削加工虽然能得到较好的表面粗糙度,但是效率较低且不能留太大加工余量,而铣削加工材料表面的质量和粗糙度无法保证,这种加工会在材料表面或表面之下产生细微的裂纹。何涛等人讨论了切削力的增大会使SiC材料的裂纹增多且扩展深度变大,影响表面质量。王明海等人研究了超声辅助加工,通过改变刀具的切入方式,使工件和刀具产生周期性的分离,可以降低表面粗糙度。这些文献虽然在改善SiC材料的粗糙度有技术上的提升,但是表观质量的提升是一个无限的过程。在工程应用中,在保证一定加工效率的前提下,如何获得满足设计要求的粗糙度指标目前还不清楚。在上述研究的基础上,选择镶嵌金刚石铣刀、钨合金铣刀、超硬铣刀、金刚石磨棒和不同的加工工艺对SiC复合材料进行铣削加工。通过对比表面粗糙度和亚表面损伤,得出工艺方法对产品质量的影响,为SiC加工提供理论参考。

2 实验条件及方法

2.1 实验条件

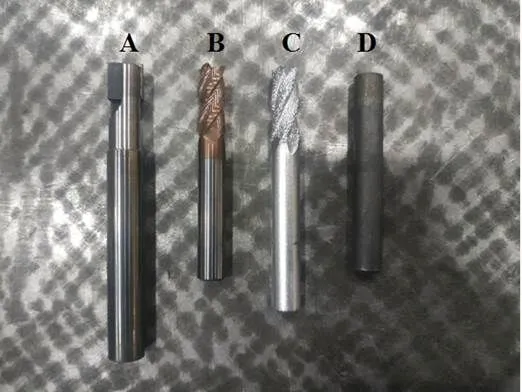

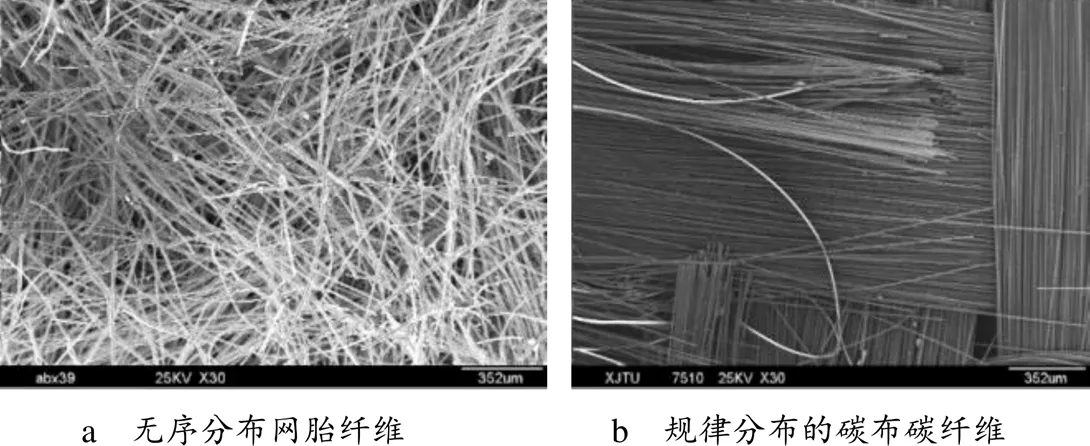

C/SiC复合材料加工实验在KV1400D加工中心上进行,选用的刀具为镶嵌金刚石铣刀(A)、钨合金铣刀(B)、超硬铣刀(C)以及金刚石磨棒(D),如图1、图2所示。实验中所选取的试样为化学气相沉积联合先驱体浸渍裂解法制备的针刺C/C-SiC复合材料,材料为碳布/网胎纤维叠层结构,针刺预制体向由两种纤维组成:无序分布水平取向的网胎纤维,如图3a;规律分布的碳布碳纤维,如图3b。碳布纤维直径为7μm,纤维体积分数为35%,碳基体体积分数为21%,碳化硅基体体积分数为37%,孔隙率为7%。

图1 试验刀具

图2 C/SiC复合材料加工

图3 XY向纤维

2.2 实验方法

实验在干切条件下,采用单向顺铣方式,为了研究现有切削刀具和切削余量对加工表面质量的影响,采用单因素实验法。实验中的加工试样为150mm×50mm×30mm,选取的加工参数为主轴转速1500r/min,加工进给量100mm/min,径向切削宽度2mm。对加工后的试样切割,将其加工为适合电镜的尺寸10mm×50mm×30mm,并用Mitutuyo SJ-210手持式粗糙度仪测量工件的表面粗糙度。由于SiC材料本身各向异性,内部存在孔隙,所以选取试样两个纤维方向各3个部位进行测量,从而得到试样最准确的粗糙度值。

3 刀具的选择与效果

C/SiC复合材料属于各向异性材料,且为高硬脆性材料,机械加工该类材料,产品的粗糙度、尺寸精度、纤维完整性是主要考虑的因素。王明海等人通过电镀金刚石和硬质合金对加工试样的切削及亚表面分析,得出电镀金刚石刀具表面微小磨粒使工件表面质量较好,但其未探究加工表面的粗糙度。

针对本实验所选用的C/SiC复合材料的特性,选用镶嵌金刚石铣刀、钨合金铣刀、金刚石磨棒以及超硬铣刀这四种刀具进行切削实验。切削过程模拟产品精加工工况,选取加工余量0.4mm,刀具转速1500r/min,进给量100mm/min,并用粗糙度仪测量试验对象。

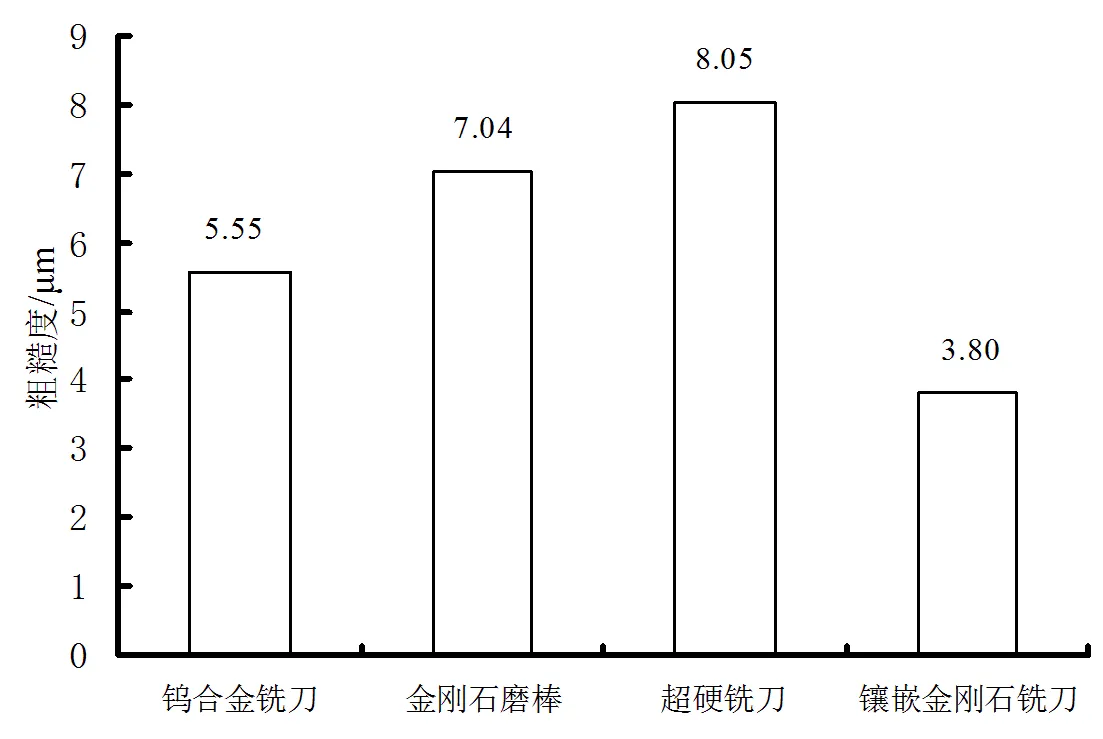

图4 刀具对粗糙度的影响

图4所示为用四种切削刀具对试样加工后粗糙度数据对比,由于C/SiC复合材料本身的均匀性较差,单一一个点无法表征真实的粗糙度值,所以试验得到的粗糙度数值均为多个点后采样均值。通过数据对比可以看到金刚石铣刀加工后的表面粗糙度最佳,粗糙度值为3.8μm;钨合金铣刀、金刚石磨棒、超硬铣刀相比粗糙度值较高,分别达到了5.55μm、7.04μm、8.05μm。造成该种情况的原因是刀具耐磨性差,无法保证刀具的锋利程度,使表面粗糙度增大。图5所示为用四种刀具加工后的表面放大30倍的电镜照片,可以看到钨合金铣刀、金刚石磨棒、超硬铣刀的加工表面的纤维和基体的结合部位出现了大量的空洞,以及纤维拔出现象。金刚石铣刀加工表面纤维的表面质量较好,纤维和基体孔隙缺陷较少,所以在后续的试验均采用镶嵌金刚石铣刀研究。

图5 不同切削刀具下的表面形貌

4 刀路影响分析

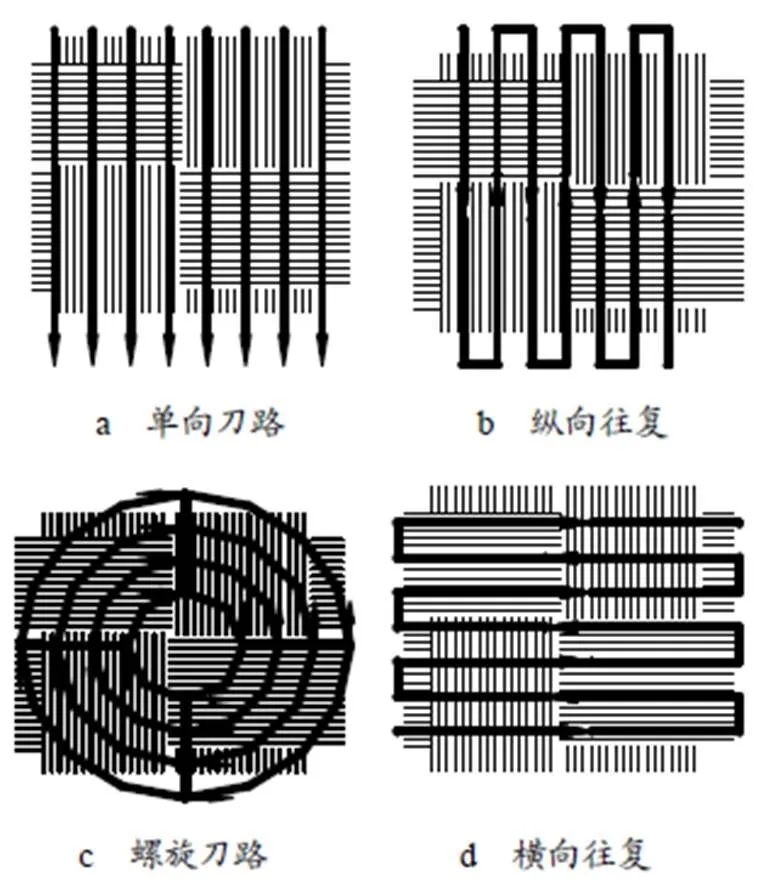

图6 刀路

与金属切削加工不同,在C/SiC复合材料的加工过程中刀路轨迹不仅影响加工效率,同时也会影响产品的表观及微观质量,所以针对C/SiC复合材料在精加工过程中选择合理的加工轨迹对保护纤维的完整性十分重要。本试验所选取的复合材料为针刺C/C-SiC材料,在铣削过程中为了避免不合理的轨迹对材料的破坏,选用四种走刀方式,单向刀路、纵向往复、横向往复、螺旋刀路,研究刀路轨迹对材料表观质量的影响,如图6所示为加工轨迹和材料纤维方向的关系,加工参数为=1500r/min、=100mm/min,刀具切深0.4mm。

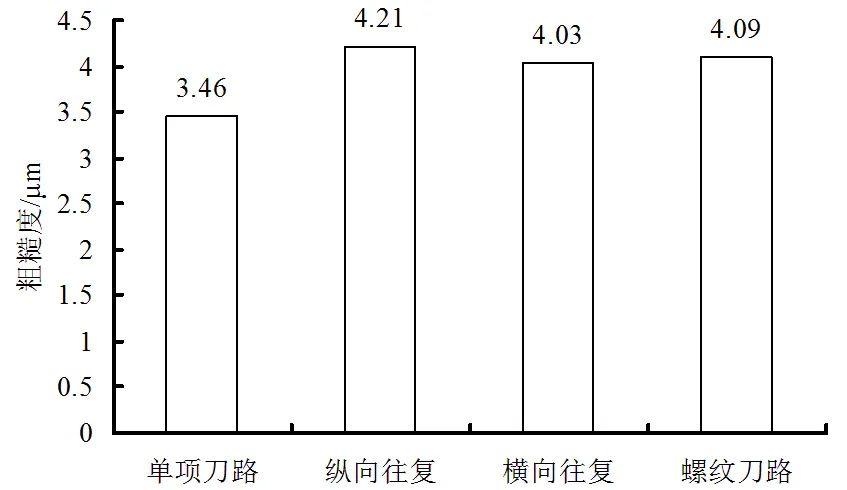

图7为铣削C/SiC复合材料试样分别采用四种不同刀路轨迹后的表面粗糙度结果,可以看到单向刀路轨迹的加工表面的粗糙度最佳,粗糙度值为3.46μm;纵向往复、横向往复、螺旋刀路粗糙度值分别达到了4.21μm、4.03μm、4.09μm,且三者之间差距较小。根据材料的特性,该材料有纵向、横向纤维,而材料的去除机理是通过脆性断裂方式去除,所以上述结果说明刀具沿着单一纤维方向切削(单向刀路)碳陶材料的表面粗糙度较好。其他的切削方式加工过程中,刀具至少有两个方向对材料去除,这样会使材料的表面粗糙度变大。

图7 刀路对粗糙度的影响

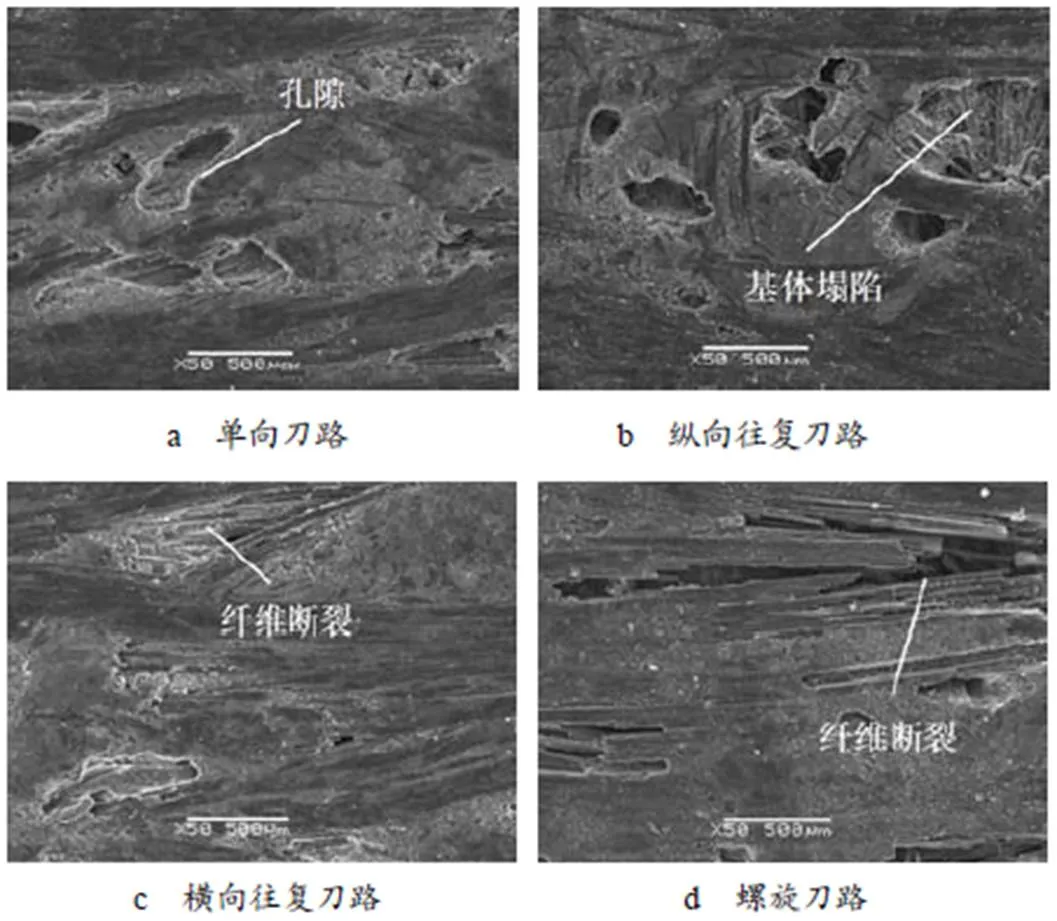

图8 不同切削刀具下的表面形貌

如图8所示,通过观察加工面表面放大50倍的扫描电镜结果可以看到,复合材料基体和纤维上均出现了不同程度的纤维断裂和孔隙。图8d显示采用螺旋式铣削轨迹纤维出现大面积断裂,并且伴随着纤维区域塌陷,这是由于刀具在运动过程中同时从横纵两个方向切断纤维造成纤维拔出;图8a采用单方向铣削刀路(单向刀路)的材料表面纤维完整性较好,并没有出现明显的纤维断裂和基体塌陷,说明刀具沿着纤维方向切削可以保持纤维束的完整性;图8b和图8c从扫描电镜照片可以看到两种往复式刀路加工表面的损伤情况类似,纤维存在一定程度的断裂。

5 余量影响分析

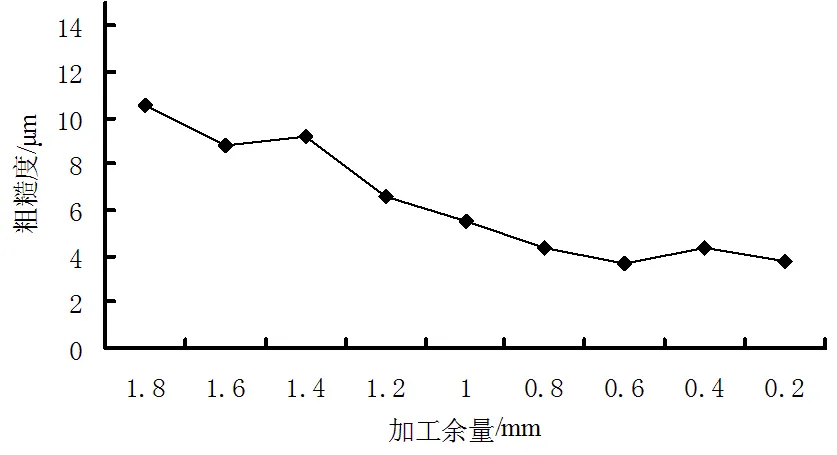

加工C/SiC复合材料时,为了得到更好的表面粗糙度和保持纤维的完整性,需要对其精加工,何涛等人研究了C/SiC复合材料表面粗糙度随着轴向切深的增大而增大,但并没有研究随着加工余量的减小粗糙度的变化情况和亚表面情况。图9为C/SiC复合材料加工表面粗糙度和加工余量的变化关系,加工刀具为金刚石铣刀,加工参数为=1500r/min、100mm/min,可以看到表面粗糙度随加工余量的减小而减小,加工余量从1.8mm降低到1.0mm,粗糙度值从10.5μm降低到5.56μm,加工余量0.8~0.2mm,粗糙度稳定在4.36~3.63μm,说明C/SiC复合材料铣削加工表面粗糙度的减小程度会随着加工余量的减小而减小,但是在到达某一个余量时最终会趋于稳定。

图9 加工余量对粗糙度的影响

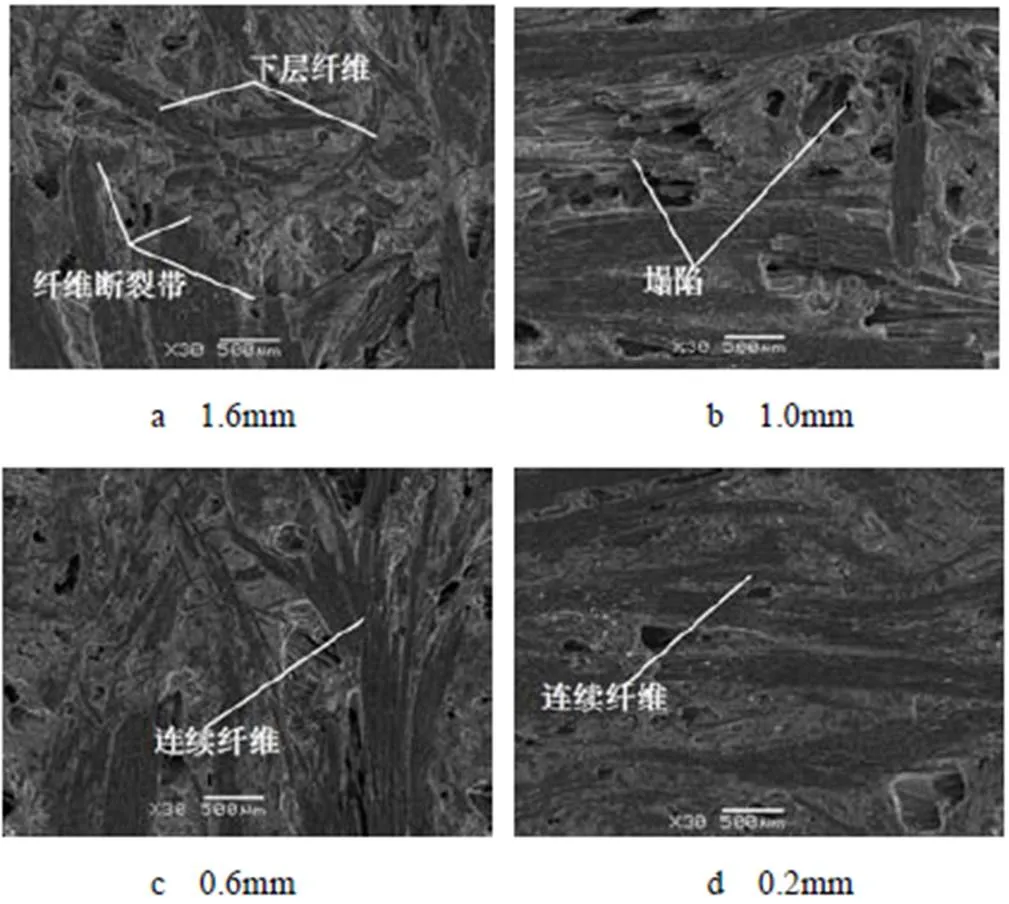

图10 不同加工余量下的表面形貌

试验选取了加工余量为1.6mm、1.0mm、0.6mm、0.2mm四种试样进行扫描电镜观测,可以看到不同加工余量的材料表面纤维断裂情况,电镜结果和粗糙度测量结果保持一致。图10a观察加工余量为1.8mm的表面情况,由于加工余量较大,刀具抗力增大,使刀具加工时振幅增大,试样表面出现了大面积的层状破损和纤维切断,表层纵向纤维和基体被脆性去除,露出下层的横向纤维;图10b是加工余量为1.0mm的加工试样的电镜照片,加工余量降低,刀具的切削力减小,从图像上可以看到纤维并没有发生整片区域的剥离和连片断开,仅存在一定的基体塌陷和部分纤维断裂;图10c和图10d为加工余量0.6mm、0.2mm加工试样的电镜照片,可以看到完整的纵向和横向纤维束。通过图9的数据和图10的电镜表征结果分析得到,虽然0.2mm加工余量的试样表面的纤维完整性优于0.6mm的试样,但是粗糙度值基本一致,可见C/SiC复合材料亚表观质量并不能完全反映粗糙度的情况。

6 结束语

通过对C/SiC复合材料分别从切削刀具、切削轨迹、加工余量三方面进行试验研究,得到以下结论:

a. C/SiC复合材料的加工通过刀具对材料进行层状脆断的方式去除材料,金刚石刀具耐磨性的特点可以降低表面粗糙度,同时也可以改善纤维断裂和基体的塌陷情况。

b. C/SiC复合材料加工面的粗糙度和刀路轨迹有关联,通过试验中用到的四种刀路轨迹,并根据其粗糙度和亚表面情况可以得出:切削轨迹沿着单一纤维方向运动能够改善表观质量,而当刀路和纤维方向成一定角度切削时,会造成横纵两个方向切断纤维及纤维拔出,导致表面质量和粗糙度下降。

c.为了得到较好的表面质量,可以通过减小加工余量改善,观察材料表面电镜结果可以看到从1.8~0.2mm纤维的完整性不断提升。但是当加工余量≤0.8mm时,材料表面的粗糙度保持稳定,不会再随余量的减小而下降。

1 Evans A G, Marshall D B. The mechanical behavior of ceramic matrix composites[J]. Acta Materialia, 1989, 37(10):2567~2583

2 梁春华.纤维增强陶瓷基复合材料在国外航空发动机上的应用[J].航空制造技术,2006(3):40~45

3 何涛,傅玉灿,苏宏华,等.C/SiC复合材料铣削表面完整性研究[J].南京航空航天大学学报,2014,46(5):701~706

4 王明海,姜庆杰,刘大响,等.超声扭转振动铣削C/SiC复合材料表面粗糙度研究[J].组合机床与自动化加工技术,2015(6):12~16

Study on Surface Roughness Milling Process of C/SiC Composite Materials

Wu Yubin Zhang Feifei Wang Le Liu Keke

(Xi’an Aerospace Composite Research Institute, Xi’an 710025)

C/SiC composites are machined by inlaid diamond milling cutter, tungsten alloy milling cutter, diamond grinding rod and super hard milling cutter. Through a large number of cutting experiments, the influences of cutting tool, cutting path and cutting rate on the surface quality and roughness of materials are analyzed. The experimental results show that diamond milling cutter can effectively improve the material roughness and sub-surface quality compared with the other three kinds of cutting tools; the influence of milling path on material quality can be obtained by synthesizing the material roughness parameters and SEM results, which are unidirectional tool path, longitudinal reciprocating path, transverse reciprocating path and spiral path, transverse reciprocating path and spiral path; the finish allowance of C/SiC composites is reduced to a certain extent, and the surface roughness value tends to be stable.

C/SiC composite;roughness;surface quality;cutting path;finish allowance

吴煜斌(1992),工程师,化工过程机械专业;研究方向:复合材料机械制造。

2020-11-30