改性氧化石墨烯在固体火箭发动机壳体上的应用研究

蒋 伟 魏 虹 方文斌 陈长胜 曾甜甜 陈海坤

改性氧化石墨烯在固体火箭发动机壳体上的应用研究

蒋 伟魏 虹方文斌陈长胜曾甜甜陈海坤

(1.湖北三江航天江北机械工程有限公司,孝感 432000;2.火箭军装备部驻孝感地区第一军事代表室,孝感 432000)

研究了改性氧化石墨烯(MGO)增强环氧树脂基体及其在固体火箭发动机壳体上的应用,并通过湿法缠绕制作了400mm纤维缠绕壳体,测试了MGO增强环氧树脂粘温特性、树脂浇铸体力学性能和热性能、纤维缠绕单向板/NOL环常温及165℃下的机械性能。结果表明,MGO增强环氧树脂具有较好的缠绕工艺性和适用期,40℃下8h后粘度仅为685cP;MGO改性树脂具有较好的粘接浸润性和载荷下的应力传递能力,提高了复合材料的力学性能和耐热性。添加1.5wt.%MGO增强环氧树脂制备的浇注体,达到242.1℃,NOL环和单向板层间剪切强度分别提高了24.1%及14.7%,制备的400mm固体火箭发动机纤维缠绕壳体水压爆破压强达到15.2MPa。

改性氧化石墨烯;环氧树脂;力学性能/耐热性;湿法缠绕;固体火箭发动机壳体

1 引言

固体火箭发动机(SRM)作为当今导弹和固体运载火箭的主要动力装置,其燃烧室壳体工作时需承受高温、高压、高速化学气氛下各种复杂载荷作用,必须采用高性能、高效率的先进复合材料,最大限度提高发动机质量比。连续碳纤维增强环氧树脂基复合材料具有比强度和比模量高、抗疲劳断裂性能好、可设计性强等优点,是目前SRM壳体制造用量最大、使用最为广泛的复合材料。但目前广泛用于SRM壳体制造的热固性环氧树脂基体固化后存在较大的交联密度和内应力,抗冲击韧性差,不利于发挥纤维高强特性,降低了SRM壳体爆破压强、层间剪切性能和壳体使用温度,难以满足航空航天领域对固体动力性能的需求,极大限制了环氧复合材料在航天领域的进一步应用,考虑到工艺性和成本,目前多采用在环氧树脂(EP)基体中添加改性填料提高复合材料壳体的综合性能。

复合材料湿法缠绕成型质量稳定好、工艺成本低,是目前SRM壳体纤维缠绕成型的主要工艺方法。为满足火箭发动机快速高效的生产要求,用于湿法缠绕的EP在缠绕温度下应具有较低的黏度、较长的适用期和优良的耐热性能,以保证树脂对纤维的充分浸渍和发动机壳体的质量稳定性。采用热塑性聚合物、橡胶弹性体或热致液晶聚合物改性EP可改善复合材料的综合性能,但是添加的聚合物填料在EP中较差的相容性会降低复合材料的机械性能;而利用纳米粒子较高的比表面积、独特的尺寸效应和理化特性改性树脂基体,可显著提升纤维复合材料力学性能、缠绕工艺性和耐热性。氧化石墨烯(GO)碳纳米材料由于具有极高的长径比和比表面积、优异的力学性能、热电性能和较高的反应活性,被广泛用于增强碳纤维缠绕复合材料壳体性能。

本文采用MGO纳米增强体改性制备了湿法缠绕EP,并用于SRM纤维缠绕壳体湿法缠绕成型。测试了MGO改性EP粘温特性、树脂浇铸体及碳纤维复合材料单向板/NOL环力学性能,验证了MGO增强SRM壳体爆破性能。结果表明,MGO增强EP具有较好的缠绕工艺性和充分的适用期,添加1.5wt.%MGO增强的树脂浇铸体、碳纤维复合材料单向板/NOL环力学性能大幅提升,制备的400mm纤维缠绕壳体水压爆破压强提高了16.9%,改性树脂玻璃化转变温度达到242.1℃。

2 实验

2.1 实验设备及材料

氧化石墨烯(片层厚度0.6~1.2nm,中科院山西煤化所);γ-氨丙基三乙氧基硅烷(分析纯,国药集团);辛基缩水甘油醚(分析纯,国药集团);无水乙醇及乙酸(分析纯,国药集团);TDE-85环氧树脂(天津晶东化学),AG-80环氧树脂(广州天太),混合胺类固化剂(自制),三羟甲基丙烷缩水甘油醚(636稀释剂,国药集团);碳纤维(日本东丽,T700-12K);机械搅拌(上海梅颖浦);超声波清洗机(北京中晟铭科技);数控缠绕机(CR165/1200);鼓风干燥箱(上海一横科学仪器有限公司)。

2.2 试样制备

2.2.1 树脂浇铸体制备

取一定量的GO在45°C下通过超声分散于无水乙醇中,然后在75°C下加入一定量γ-氨丙基三乙氧基硅烷和乙酸回流反应24h,反应完成后使用无水乙醇、去离子水洗涤并烘干,再继续加入一定量的辛基缩水甘油醚常温下超声反应2h,得到改性GO液体纳米增强体(MGO)。取上述环氧树脂、固化剂、稀释剂按TDE-85:AG-80:胺类固化剂:636稀释剂=90:10:39:25的比例通过机械搅拌均匀混合,然后分别加入0、1.0、1.5及2.0wt.%MGO,并继续机械搅拌、超声分散2h。将配置好的环氧树脂真空脱泡后浇铸到涂有脱模剂预热的模具中,按90℃/2h→120℃/3h→150℃/6h固化,冷却脱模得到树脂浇铸体样件。

2.2.2 复合材料单向板及NOL环制备

按树脂浇注体配置湿法缠绕树脂,使用预烘后的东丽T700碳纤维在涂有涂模剂的平板成型模具上缠绕成型,缠绕张力30N,最后按树脂浇铸体固化制度完成试样固化制备单向板试样;将配置好的树脂胶液倒入40℃恒温浸胶槽中,使用经预烘的T700碳纤维在涂有脱模剂的模具上湿法缠绕成型,保持缠绕张力10N,缠绕结束后按照树脂浇铸体固化制度完成固化制备NOL环试样。

2.2.3 纤维缠绕壳体制备

分别配置1.5wt.%MGO增强EP和空白缠绕树脂,在数控缠绕机上将预烘后的T700碳纤维40℃下浸渍树脂后按一定线型在涂刷有橡胶绝热层的砂芯模表面减张力缠绕,缠绕过程中用刮胶板刮除壳体表面多余的胶液,控制纤维体积含量在58%~62%;缠绕完成后在壳体表面纵环向各缠绕一层玻璃纤维干纱,按90℃/3h→120℃/5h→150℃/8h固化后进行水压试验。壳体制备具体工艺流程如下:分段砂芯模制作→芯模组装→机加→芯模表面处理→绝热层贴片→湿法缠绕→固化→脱模机加→尺寸精度检验→水压爆破。

2.3 测试方法

缠绕树脂粘温特性采用NDJ-5S型粘度计测试(上海尼润);树脂浇铸体试样依据GB/T 2567采用万能材料试验机测试(INSTRON 5500R)测试;复合材料单向板拉伸、弯曲及层间剪切性能依据GB/T 3354、GB/T 3356、GB/T 3357测试;复合材料NOL环拉伸和层间剪切性能测试依据GB/T 1458和GB/T 1461进行,单向板及NOL环试样在165℃下保温15min后进行高温性能测试;试样断面形貌采用SEM(JSM-7001F)观察;复合材料玻璃化转变温度和耐高温性能通过DMA测试(Q800);400mm缠绕壳体爆破压力依据水压试验标准QJ 1392A通过水压综合测试系统(TJGB-2240C)测试。

3 结果与讨论

3.1 MGO改性树脂粘度分析

SRM壳体湿法缠绕成型要求缠绕树脂能充分浸渍润湿碳纤维,但是碳纤维的类石墨结构使纤维表面呈化学惰性,与树脂基体的浸润性和化学反应较弱,导致复合材料在过载时易分层失效,因此要求缠绕用的EP在较长的缠绕周期内具有较低的粘度。GO力学性能优异、反应活性高,较大的比表面积和长径比使GO在树脂基体中具有较大的界面结合区域,在不影响缠绕树脂粘度的情况下少量添加可显著改善环氧基复合材料的机械性能和耐热性。

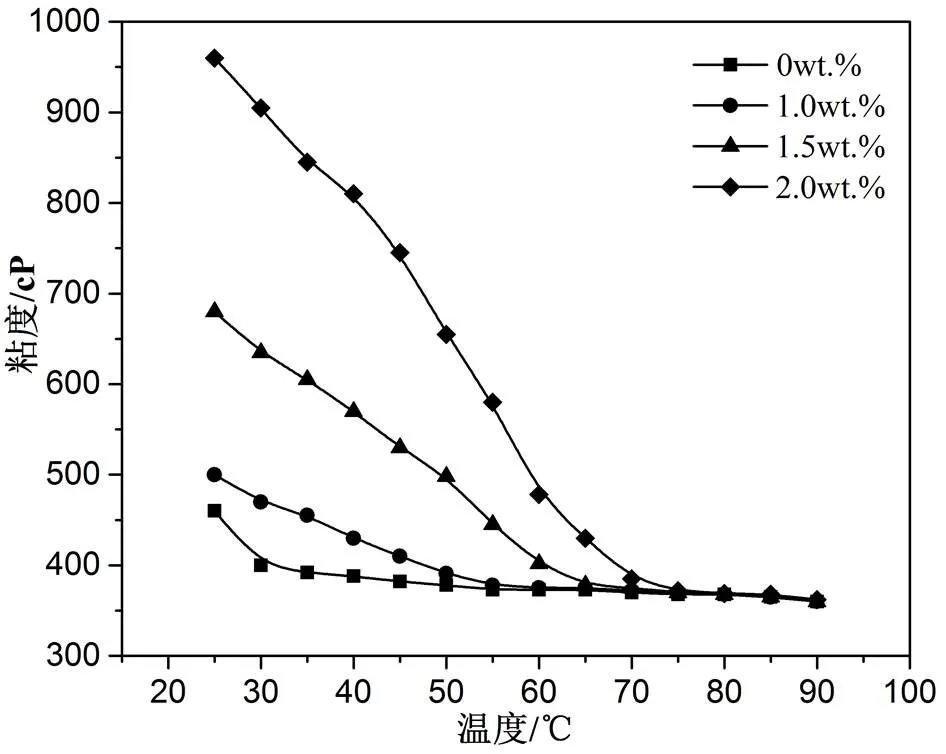

缠绕树脂粘度是湿法缠绕重要工艺参数,胶液粘度太大会导致纤维纱带浸渍困难而带胶过多,粘度过低胶液难以黏附在纤维束上,一般要求缠绕树脂的粘度为200~800cP范围才能对碳纤维有较好的浸润效果,图1是添加不同含量MGO缠绕树脂的粘温特性曲线。由图可知,不同含量MGO增强EP粘度随温度升高在25~70℃间快速下降后趋于稳定。未添加MGO的胶液在25℃下具有最低的初始粘度(460cP)和较宽的低粘度平台温度范围(30~90℃),这表明TDE-85、AG-80配置的树脂体系具有较好的反应活性和较低的粘度,满足湿法缠绕反应性和工艺性需求;胶液粘度随MGO添加量增加而上升,这是由于MGO表面的烷基结构抑制了树脂分子链热运动和交联缠结,使胶液粘度上升。添加1.0wt.%和1.5wt.%MGO的胶液在25℃下初始粘度为500cP、680cP且随着温度升高而显著降低,在25~90℃之间均满足湿法缠绕工艺要求;而当MGO用量增加至2.0wt.%时,大量的填料分子抑制了树脂分子的剪切运动,使胶液初始粘度急剧增大至960cP,低温下不能直接用于湿法缠绕。壳体湿法缠绕过程中要求树脂的粘度不能发生明显变化,一般取胶液粘度增加至两倍初始粘度所用时间为缠绕适用期。图2是40℃下添加0wt.%和1.5wt.%MGO胶液粘度随时间变化曲线,由于树脂与固化剂在缠绕过程中会缓慢反应生成三维网状结构,MGO改性前后胶液粘度均随着缠绕时间延长而增大;1.5wt.%MGO改性的胶液粘度在8h内均保持在685cP以内,同时加入的MGO明显降低了缠绕树脂的粘度上升速率,这表明MGO增强的缠绕树脂具有合适的粘度和足够的适用期,满足湿法缠绕反应性和工艺性要求。

图1 不同含量MGO树脂胶液粘度温曲线

图2 不同含量MGO树脂胶液粘度时间曲线

3.2 树脂浇铸体性能分析

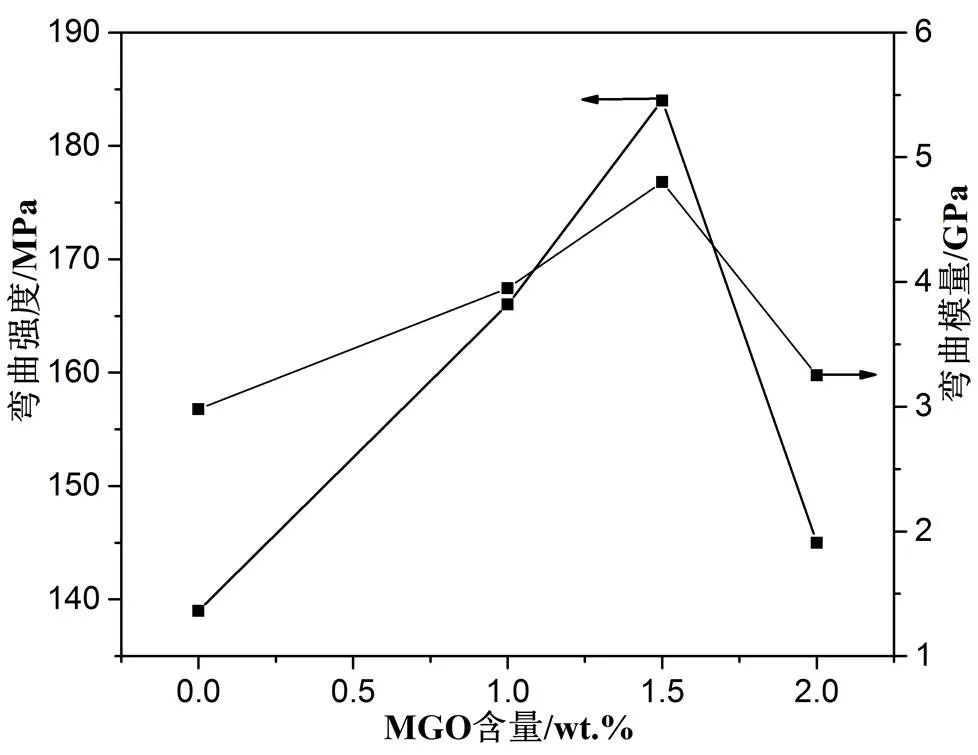

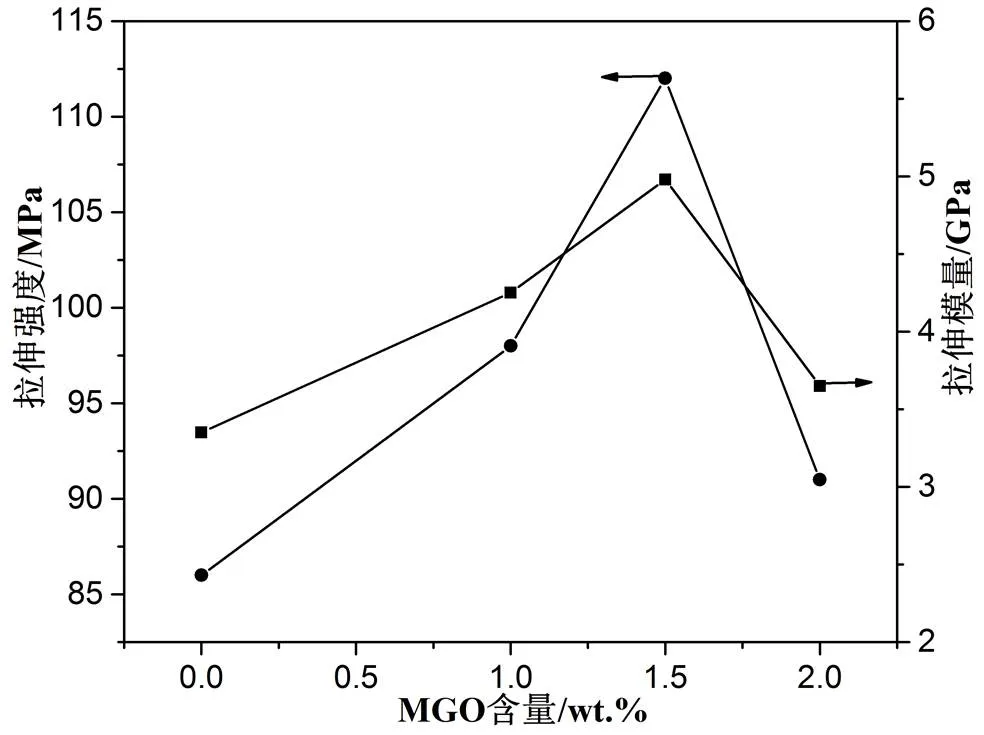

纤维缠绕壳体性能主要由碳纤维、纤维/树脂界面和树脂基体性能决定,树脂基体通过粘接作用使纤维与树脂成为整体,同时传递纤维应力,树脂的韧性和耐热性对壳体的力学性能和使用温度有重要影响。TDE-85、AG-80树脂和636环氧稀释剂活性官能团数量多,反应活性高,直接固化后交联密度大、脆性较高,本文利用纳米GO优异的力/热性能改善了EP基体的韧性和耐热性。图3是加入不同比例MGO树脂浇铸体拉伸和弯曲性能关系曲线。

图3 不同含量MGO浇铸体弯曲性能

图4 不同含量MGO浇铸体拉伸性能

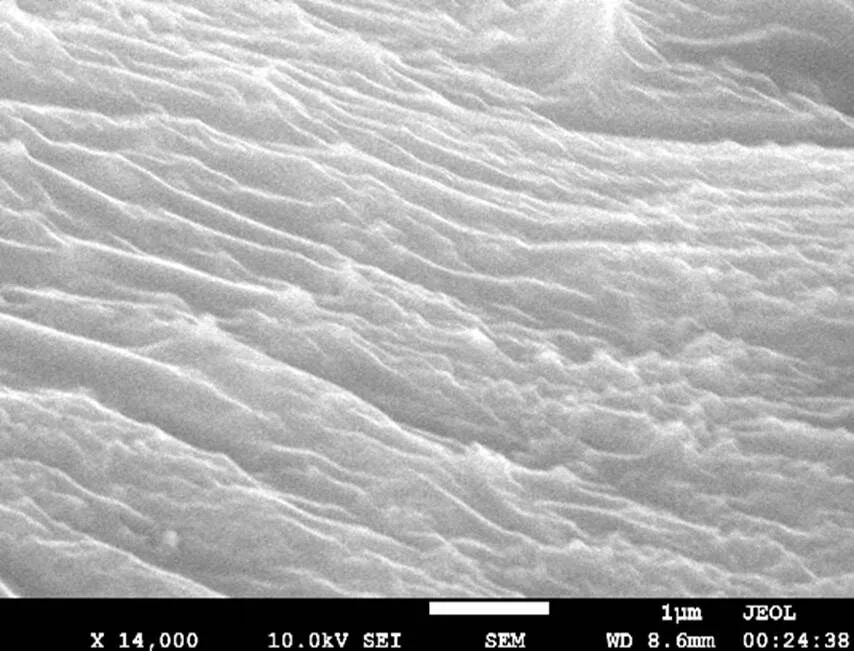

树脂浇铸体弯曲和拉伸性能可评价树脂基体的韧性和机械性能,从图4可知添加MGO增强的EP复合材料弯曲、拉伸性能均随着MGO用量增加呈现先增大后减小的趋势,添加1.5wt.%MGO的浇铸体最大弯曲强度/模量、拉伸强度/模量相对未改性EP分别提高了32.4%、61.1%、30.2%和48.7%(分别为184MPa/4.8GPa、112MPa/4.98GPa),当MGO含量增加至2.0wt.%时,浇铸体力学性能明显下降。添加1.5wt.% MGO浇铸体拉伸试样断面结构粗糙(见图5),表面分布的大量不规则沟壑状结构通过吸收和传递能量抑制了载荷下裂纹的发展,使复合材料呈典型韧性破坏。这表明插层到EP分子中的MGO与树脂基体形成了较大的界面结合区域,起到了骨架支撑作用,受力时外部载荷由树脂基材经界面传递至高强GO片层,实现了复合材料的增强增韧;但是过多的MGO难以在树脂基材中剥离分散,堆叠形成的结构缺陷易造成应力集中,降低了复合材料的机械性能。

图5 1.5wt.%MGO增强EP浇铸体断面结构

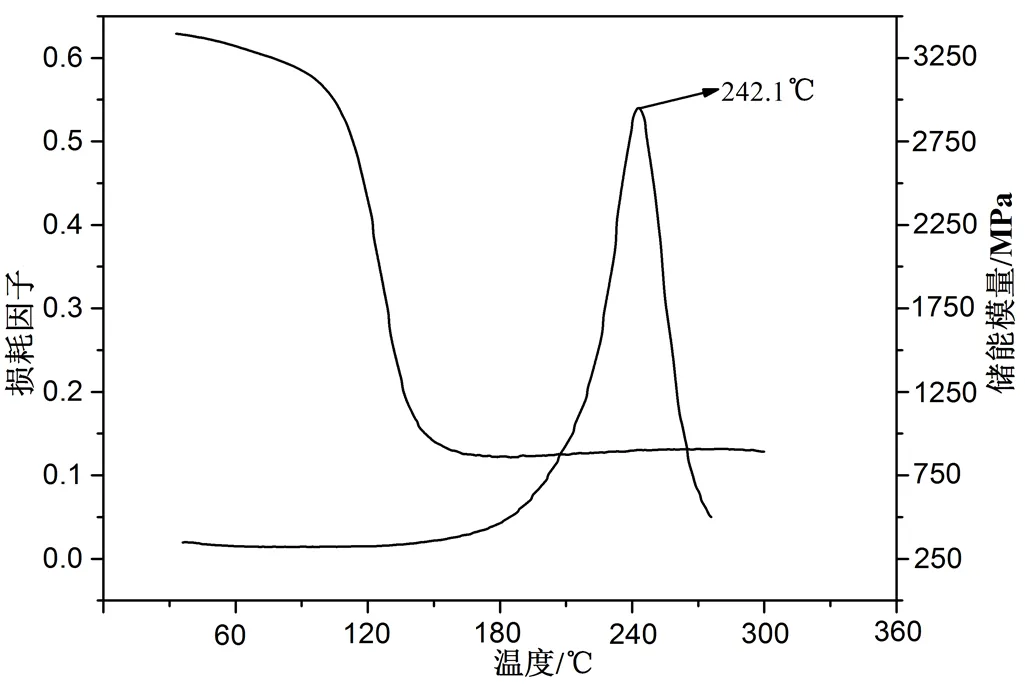

DMA法可反应复合材料玻璃化转变温度和高温下的力学性能,本文测试了1.5wt.%MGO增强树脂浇铸体的热机械性能。从图6可以看到MGO增强树脂在40℃下的储能模量高达2950MPa,这是由于MGO片层上的活性基团与树脂分子反应生成共价键造成的位阻效应抑制了树脂大分子链的运动,使复合材料储能模量升高。复合材料的通常取损耗因子tan的峰值温度,从图6可以看到复合材料的为242.1℃,这表明MGO增强的EP基体耐热性能优异,可用于耐高温结构复合材料成型。

图6 1.5wt.%MGO增强EP复合材料DMA

3.3 T700/环氧树脂NOL环及单向板力学性能分析

碳纤维增强EP复合材料层间由于没有纤维承载,力学性能较为薄弱,在载荷作用下易发生开裂和分层,通过对树脂基体增强增韧可以提高复合材料的层间性能。上述分析表明添加1.5wt.%MGO可显著改善EP树脂基体的力/热性能,继续通过纤维缠绕NOL环和单向板性能表征了MGO改性树脂对纤维的粘接性、界面浸润性及复合材料受力状态下应力传递能力。

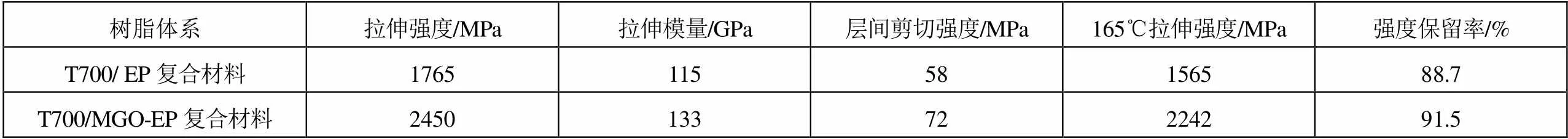

表1 T700/环氧树脂NOL性能

由表1可知,添加1.5wt.%MGO的T700/MGO-EP复合材料NOL拉伸强度、拉伸模量和层间剪切强度相对未改性树脂分别提高了38.8%、15.6%和24.1%,NOL环拉伸和层间剪切强度高于一般T700/EP复合材料的2.0GPa、55MPa。这表明MGO改性EP与碳纤维相容性好,具有较好的界面粘接性和浸润性,MGO表面的含氧活性基团与树脂基体和碳纤维具有较好的反应活性,从而提高了复合材料界面性能和载荷传递能力。165℃下MGO增强NOL环拉伸强度相对提高了30.2%,强度保留率达到91.5%,表明MGO改性复合材料具有较好的耐热性能。

表2 T700/环氧树脂单向板性能

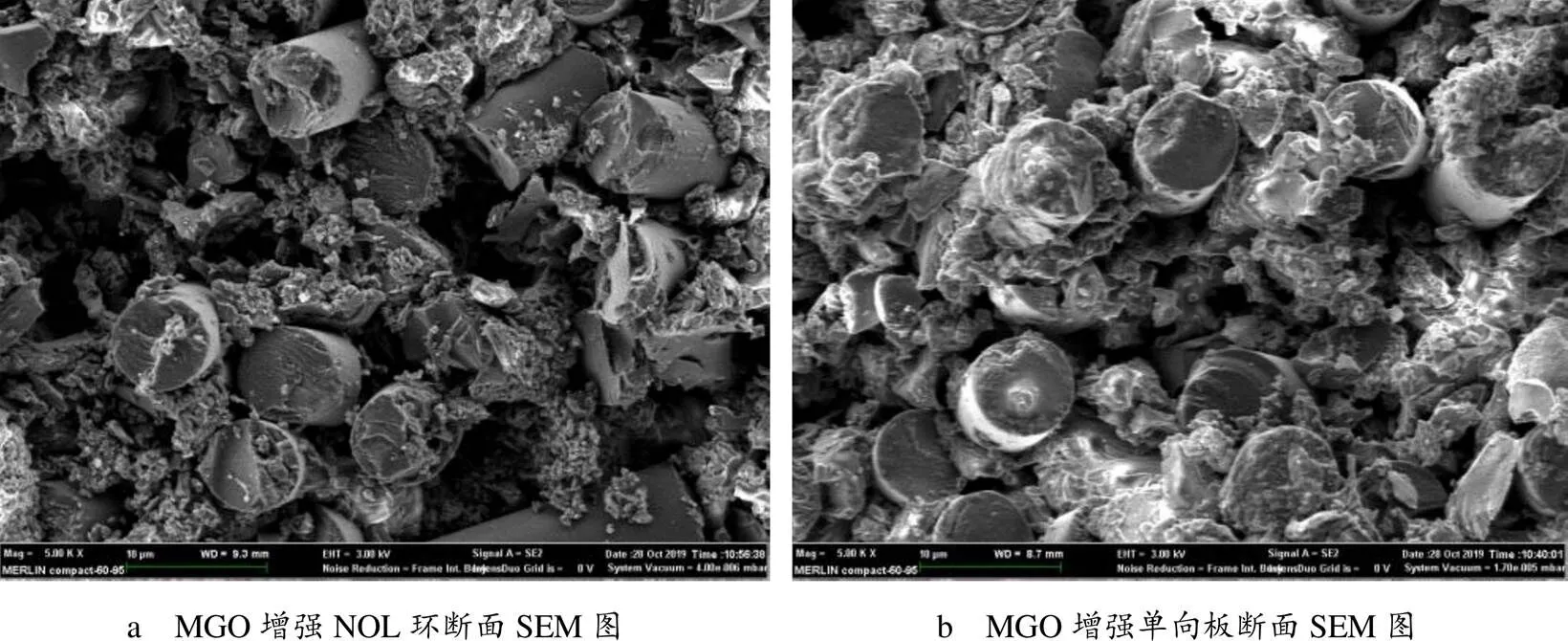

表2列出了1.5wt.%MGO改性前后碳纤维缠绕单向板在常温和165℃下力学性能。由表可知MGO改性缠绕单向板高低温力学性能显著提高,单向板拉伸、弯曲和层间剪切强度相对分别提高了14.7%、20.9%和16.4%,其中MGO增强单向板层间剪切强度达到70.4MPa,表明改性树脂对碳纤维具有较好的浸润性和粘接性,制备的复合材料在常温和高温下能较好地发挥碳纤维的强度特性。MGO增强单向板在165℃下拉伸、弯曲和层间剪切强度保留率高达92.1%、62.4%、92.8%,明显高于未改性复合材料,说明改性后的复合材料单向板具有良好的高温力学性能,可用于耐高温结构件制造。图7是1.5wt.%MGO增强复合材料NOL环及单向板拉伸断面形貌,可以看到室温测试条件下试样破坏断面粗糙,断口纤维排布紧密、断口齐整,可见纤维拔出和留下的空槽,树脂紧密粘附在纤维表面,没有明显的脱粘现象。这表明MGO改性EP对碳纤维具有较好的粘接性,形成了优异的界面结合,能有效地传递和分散载荷,适用于湿法缠绕成型。

图7 MGO增强复合材料断面结构

3.4 T700/MGO-EP复合材料在缠绕壳体上的应用

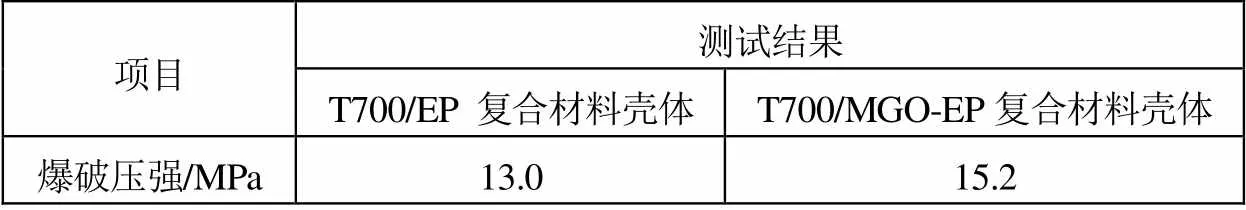

上述力学性能测试表明,添加1.5wt.%MGO增强EP复合材料性能最优,同时采用相同的缠绕工艺参数,以添加1.5wt.%MGO改性前后EP为缠绕树脂,依据网格理论设计,通过湿法缠绕各制作了1台400mm标准壳体用以验证MGO改性树脂的缠绕工艺性和壳体综合性能,表3给出了两台缠绕壳体水压爆破结果。

表3 Ф400mm壳体爆破结果

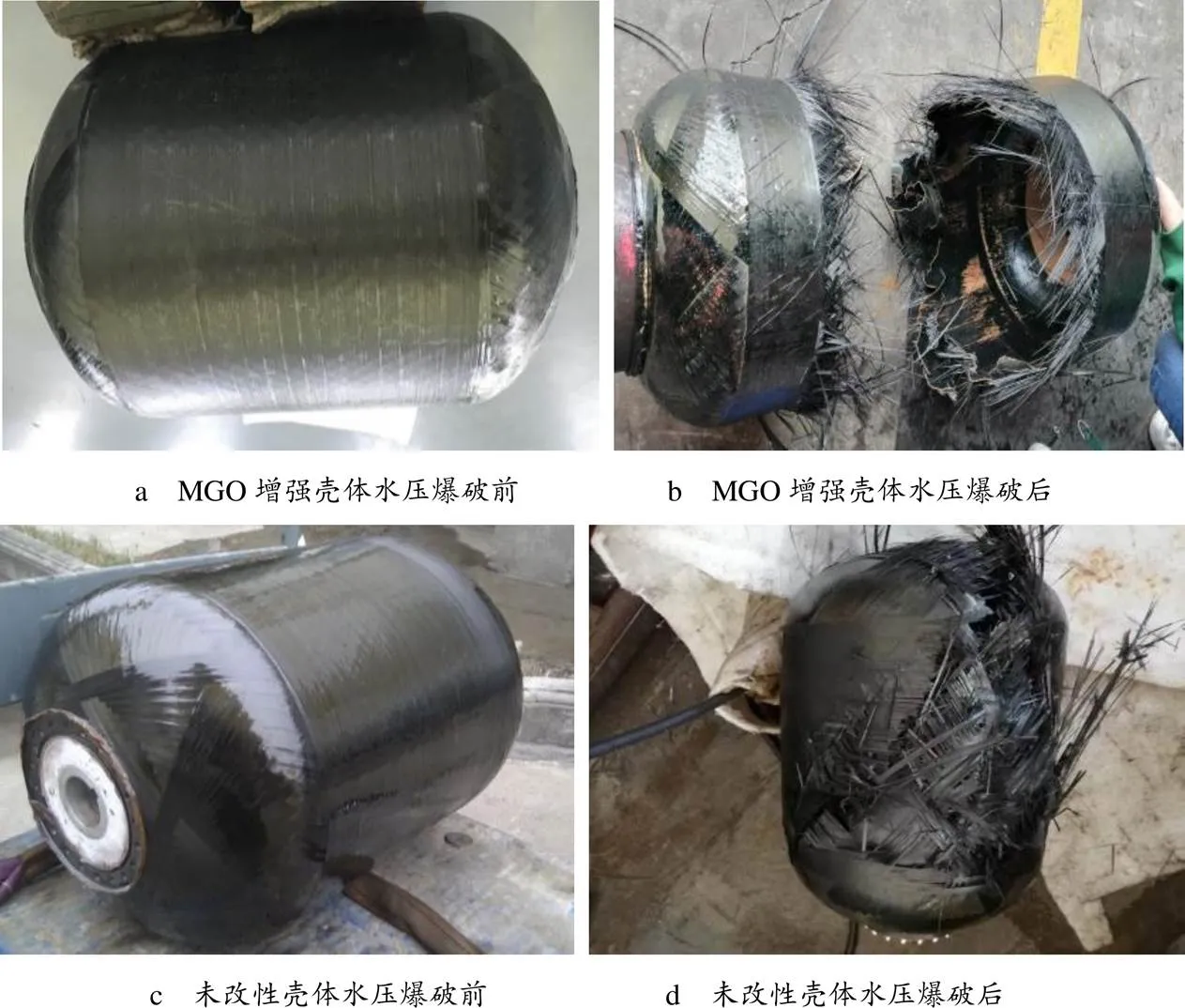

从表3可知添加1.5wt.%MGO改性制备的400mm标准缠绕壳体爆破压强相对未改性树脂提高了16.9%,达到15.2MPa。图8给出了两台缠绕壳体水压爆破前后状态变化,两台壳体爆破位置均发生在壳体筒身段,纵向和环向纤维均发挥了较好的强度而同时破坏,说明壳体在全封堵内压下受力均匀,没有出现应力集中而导致的低压破坏,添加的高强改性氧化石墨烯MGO有效提高了树脂基材的机械性能和载荷传递能力,有利于发挥碳纤维的高强特性,从而显著提升了纤维缠绕壳体的爆破压强。目前该树脂配方已经应用于某型缠绕壳体,满足湿法缠绕工艺性和适用期要求,并顺利通过了水压、静力和地面试车试验。

图8 MGO改性Ф400mm缠绕壳体水压爆破前后状态

4 结束语

a. 本文采用具有优异力学性能和热性能的改性氧化石墨烯MGO纳米填料增强增韧EP基体,添加1.5wt.%MGO改性制备的缠绕树脂具有优异的力学性能和耐热性,常温下树脂粘度仅为500cP,具有较宽的低粘度平台温度范围,可直接用于湿法缠绕;添加的MGO降低了树脂体系粘度上升速率,40℃下8h粘度小于685cP,对纤维具有较好的浸润性,满足湿法缠绕工艺适用期要求。

b. 插层到树脂分子中的MGO与树脂基体形成了较大的界面结合区域,起到了骨架支撑作用,受力时外部载荷由树脂基材经界面传递至高强MGO片层从而提高了复合材料的力学性能和耐热性。MGO增强树脂浇注体弯曲强度/模量、拉伸强度/模量相对未改性树脂分别提高了32.4%/61.1%、30.2%/48.7%。DMA结果表明MGO表面活性基团与树脂分子反应形成的位阻效应提高了复合材料的储能模量,其玻璃化转变温度高达242.1℃,说明MGO增强EP耐热性能优异,适用于耐高温结构复合材料成型。

c. MGO较好的反应活性与碳纤维和树脂基体形成了较好的界面结合,改性树脂对碳纤维具有较好的粘接浸润性和载荷下的应力传递能力,缠绕制备的纤维缠绕复合材料在常温和高温下能较好地发挥碳纤维的强度特性。添加1.5wt.%MGO改性制备的T700碳纤维/环氧树脂复合材料NOL环拉伸/剪切强度相对提高至2450MPa、72MPa,165℃下强度保留率达到88.7%和91.5%;改性制备的单向板拉伸、弯曲和层间剪切强度相对提高了14.7%、20.9%和16.4%,165℃下强度保留率达到92.1%、62.4%和92.8%;MGO改性树脂缠绕工艺性良好,制备的400mm缠绕壳体水压爆破压强达到15.2MPa,在SRM壳体制造领域展现出较好的应用前景。

1 张青,常新龙,张有宏,等.炭纤维复合材料微波固化技术研究进展[J].固体火箭技术,2018,41( 5):95~103

2 沙云东,陈祎航,郝燕平,等.纤维增强复合材料涡轮轴结构疲劳寿命预测[J]. 航空动力学报,2017,32(4):769~779

3 许桂阳,博学金,王中,等.国产T1000 级碳纤维性能[J]. 固体火箭技术,2020,43(1):78~84

4 Jiang Tongwu, Tapas Kuila, Nam Hoon Kim, et al. Enhanced mechanical properties of silanized silica nanoparticle attached graphene oxide/epoxy composites [J]. Composites Science and Technology, 2013, 79: 115~125

5 Schoenmaker B D, Heijden S V D, Moorkens S, et al. Effect of nanofibres on the curing characteristics of an epoxy matrix[J]. Composites Science and Technology, 2013, 79: 35~41

6 Tzeng J, Emerson R, Moy P. Composite flywheels for energy storage [J]. Composites Science and Technology, 2006, 66(14): 2520~2527

7 胡小雨.氧化石墨烯增韧环氧树脂及其在碳纤维复合材料的应用[D].上海:东华大学,2018

8 沈威,王小萍,贾德民.环氧树脂增韧改性技术研究进展[J].热固性树脂,2010,25(3):49~54

9 Zhou Yuanxin, Shaik Jeelani, Thomas Lacy. Experimental study on the mechanical behavior of carbon/epoxy composites with a carbon nanofiber-modified matrix [J]. Journal of Composite Materials, 2014, 48(29): 3659~3672

10 Kafi A, Huson M, Creighton C, et al. Effect of surface functionality of PAN-based carbon fibres on the mechanical performance of carbon/epoxy composites [J]. Composites Science and Technology, 2014, 94(9): 89~95

11 赵凯,高伟,陈书华.湿法缠绕成型T700 碳纤维/氰酸酯树脂复合材料力学性能研究[J].玻璃钢/复合材料,2019(2):91~96

12 郑竣译.二维结构活性液体纳米增强体对环氧复合材料阻隔性能及力学性能影响规律的研究[D].北京:北京化工大学,2015

13 Stevens B, Dessiatova E, Hagen D A, et al. Low-Temperature Thermal Reduction of Graphene Oxide Nanobrick Walls: Unique Combination of High Gas Barrier and Low Resistivity in Fully Organic Polyelectrolyte Multilayer Thin Films [J]. ACS Applied Materials and Interfaces, 2014, 6(13): 9942~9945

14 Wan Yanjun, Tang Longcheng, Gong Lixiu, et al. Grafting of epoxy chains onto graphene oxide for epoxy composites with improved mechanical and thermal properties [J]. Carbon, 2014, 69: 467~480

Application Research of Modified Graphene Oxide on Solid Rocket Motor Case

Jiang WeiWei HongFang WenbinChen ChangshengZeng TiantianChen Haikun

(1. Hubei Sanjiang Space Jiangbei Mechanical Engineering Co., Ltd., Xiaogan 432000;2. The First Military Representative of the PLA Rocket Force Armament Department in Xiaogan Area, Xiaogan 432000)

In this paper, modified graphene oxide (MGO) reinforced epoxy resin matrix and its application in solid rocket motor case were studied, and a400mm fiber-wound case was fabricated by wet winding. The viscosity-temperature characteristics, the mechanical and thermal properties of the cured resin, and the mechanical properties of the fiber-wound oneway plate/NOL ring at room temperature and 165℃ were tested. The results showed that MGO reinforced epoxy resin has better winding processability and pot lofe, and the viscosity is only 685cP after 8h at 40℃. The MGO modified resin has good adhesion, wettability and stress transmission capacity under load, which improves the mechanical properties and heat resistance of composite materials. Theof epoxy resin poured body prepared by adding 1.5wt.%MGO reinforced reached 242.1℃, the interlayer shear strength of the NOL ring and the oneway plate increased by 24.1% and 14.7%, respectively. The prepared400mm solid rocket motor filament wound case was evaluated by hydraulic bursting test, and the burst pressure reached 15.2MPa.

modified graphene oxide;epoxy resin;mechanical properties/thermal properties;wet winding;solid rocket motor case

装备预研航天科工联合基金支持项目。

蒋伟(1989),工程师,复合材料专业;研究方向:固体火箭发动机壳体成型工艺研究。

2020-12-20