航天用印制板电连接器多余物控制技术研究

张至愚 隋淞印 闫军莹 李 岩 刘 萍 李 莹

航天用印制板电连接器多余物控制技术研究

张至愚 隋淞印 闫军莹 李 岩 刘 萍 李 莹

(北京卫星制造厂有限公司,北京 100094)

印制板电连接器广泛应用于航天器无引线电子单机,实现电能传输和信号传递,其工作可靠性直接影响电子单机的正常运行。分析了航天电子产品印制板电连接器典型失效案例及原因,电子装联过程引入的多余物是导致电连接器失效的主要原因。多余物引入风险存在于印制板电连接器装联全过程,通过工艺方法改进及工艺流程优化,可有效控制装联过程多余物。

印制板电连接器;失效案例;多余物控制

1 引言

随着航天器电子产品向小型化、轻量化、低功耗的趋势发展,印制板电连接器代替了传统电源产品内部导线,实现各印制板间的电气连接,是无引线机箱产品内部互联的重要枢纽。使用印制板电连接器的无引线机箱具有体积小、重量轻、工艺一致性好、可维修性强的优点,逐渐成为航天器电子产品主流结构形式,印制板电连接器也朝着高密度、多芯数的方向发展。

航天器电子产品应用环境复杂,电连接器的电接触性能会受到环境温湿度的影响,质量缺陷若未在装联过程得到有效控制,一旦在系统试验或者在轨发生故障,将会导致重大经济损失。据统计,电连接器失效约占电子元器件失效案例总数的近50%,印制板电连接器装联工艺涉及工序繁多,过程中容易引入多余物,且多余物存在移动的可能性,导致电连接器出现随机的短路或断路故障。因此,航天用印制板电连接器多余物控制是各个研究生产单位持续关注和重点解决的问题。本文结合近年来多余物引起的电连接器失效案例,针对多余物控制提出工艺改进措施及工艺流程优化,提高印制板电连接器装联可靠性。

2 电连接器失效模式

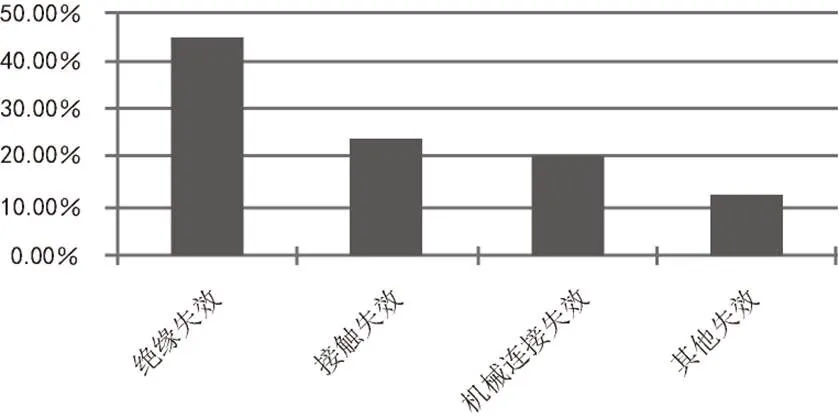

电连接器由接触件、绝缘体和外壳三部分构成,在设计、制造、贮存、装联、使用等过程均可能造成失效故障。其失效模式包括绝缘失效、接触失效、机械失效及其他失效。经数据统计得到各种失效模式情况的比例见图1,其中绝缘失效和接触失效共占67.4%,是印制板电连接器主要失效故障模式。

图1 电连接器失效模式百分比

2.1 绝缘失效

电连接器的接触件按照一定间距和顺序排列安装至绝缘体,使接触件之间、接触件与外壳之间保持固定间距及互相绝缘。绝缘失效主要表现为接触件之间、接触件与外壳之间的绝缘电阻或介质耐压不满足要求。绝缘体表面沾污、助焊剂残留、材料内部吸潮、绝缘材料老化等原因会导致电连接器整体绝缘电阻及介质耐压下降。当接触件之间或接触件与外壳之间存在金属多余物搭接将直接导致电连接器短路故障,严重则导致元器件击穿烧蚀。

航天用电连接器接触件、绝缘体等需按照相应标准进行原材料复验。绝缘电阻测试及介质耐压测试是目前常用于航天电连接器的检测项目,按照相应的环境条件及测试条件进行检测可及时发现绝缘不良、短路击穿等失效故障。印制板电连接器装联后其接触件已与印制电路板及元器件形成连通电路,无法使用通用检测方法进行故障检测,因此在装联过程电连接器绝缘性能主要由清洗工艺及无损检测技术等保证。

2.2 接触失效

接触件是电连接器的核心部件,实现电气连接的功能,需要具备稳定的结构、可靠的接触保持力及良好的导电能力。接触件结构设计、材料选用、机械加工、热处理及表面处理工艺不合理,或者贮存使用环境恶劣等原因均会导致电连接器接触失效,表现为接触电阻增大或断路。

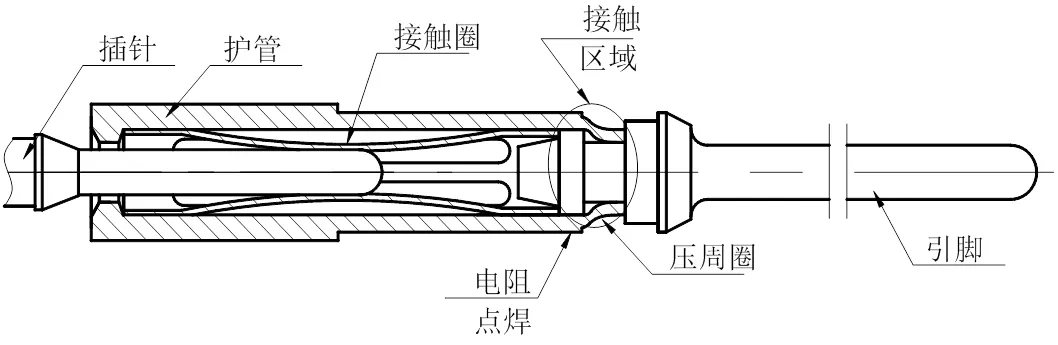

图2 典型印制板电连接器对插示意图

航天用电连接器制造时进行单孔插入力、分离力检查及接触电阻测试,并有插拔次数寿命要求。印制板电连接器的接触失效表现为印制板间对插点位接触电阻超过要求,图2所示为典型的冠簧式印制板电连接器对插示意图,接触失效可发生在插针与接触圈或接触圈与压周圈间。

3 失效案例分析

3.1 金属多余物引起的绝缘失效

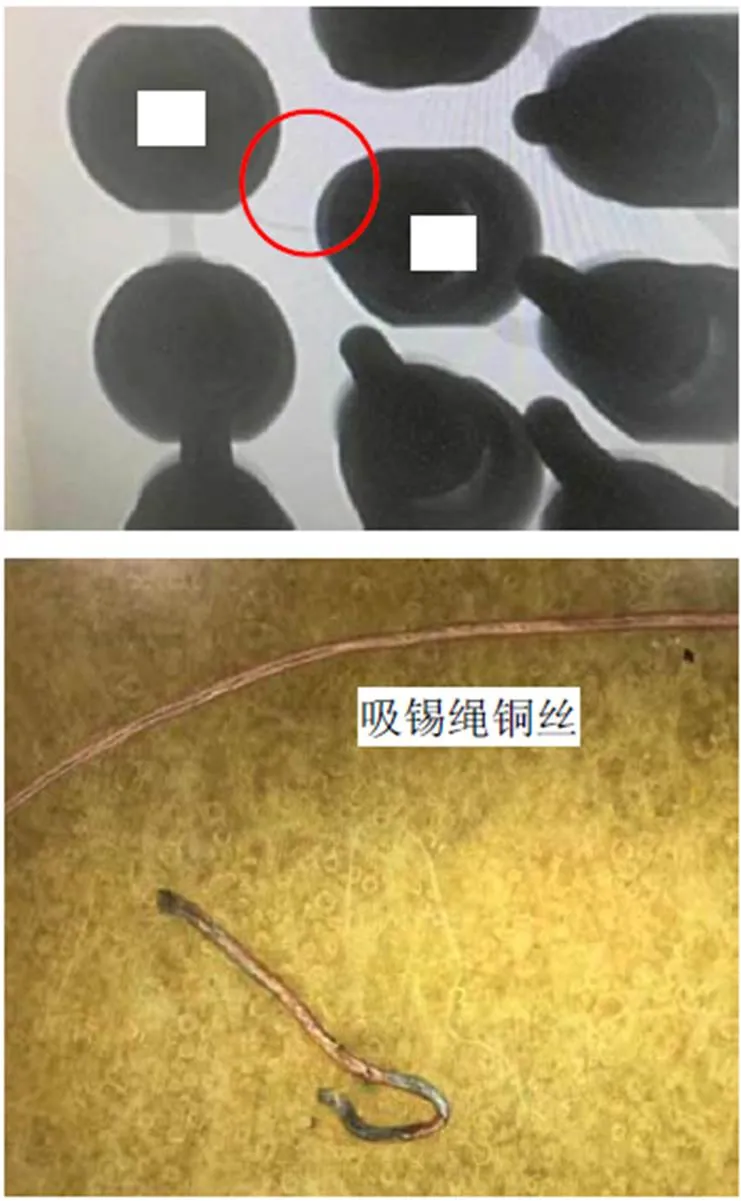

某产品进行单板调试时发现多排长针电连接器中间排插针113点与附近182点存在短路故障,是典型的绝缘失效现象。使用X光检查发现两点间存在极细金属多余物,排除多余物位于电连接器焊接面及印制板内,确认该金属多余物存在于安装面。取下该多余物后使用150倍显微镜观察,形貌如图3所示,对比装联过程常用的吸锡绳单股铜丝直径及颜色,判断该多余物来源于吸锡绳。

图3 金属多余物造成短路

该失效电连接器为长针电连接器,端头进行对插不可粘锡,无法使用锡锅整体去金搪锡,一般使用电烙铁加锡后吸锡绳辅助吸除多余焊锡。常规的去金搪锡10倍镜检难以识别出直径小于0.1mm的金属丝,因此吸锡绳在引脚根部残留的铜丝在电连接器安装后残留在安装面,多排引脚电连接器或电连接器空气隙小于1mm情况下无法在装联质量检验中通过镜检发现。在调试测试环节,金属多余物搭接在两个非等电位接触件间最终导致短路故障。该种长针电连接器去金搪锡工艺方法及检验方法存在隐患。经数据统计,去金搪锡问题引起的电连接器失效发生几率为0.625%。

3.2 非金属多余物引起的接触失效

案例一:某产品在联试环节发生电信号传输故障,表现为板间电连接器对插后两处25#接触电阻在10MΩ和0.2Ω间跳变,将对插电连接器分离后对各自的接触圈及插针进行通断检测均无异常,将接触失效故障定位于印制板电连接器对插的插针和接触圈间。

案例二:某产品在整机调试环节发生电信号传输故障,表现为22#插座端焊点与插头端焊点电阻大于10MΩ,将对插印制板电连接器分离后测试插头端插针与焊点之间电阻0.1mΩ,插座端接触圈与对应焊点接触电阻仍大于10MΩ,将接触失效故障定位于印制板电连接器内部的接触圈及插针。

对案例一和案例二中故障插针进行失效分析,通过试验检测排除分离力不足、结构损伤等原因,解剖后发现案例一中25#压周圈和四瓣接触圈内外表面、案例二中22#插孔接触圈与护管内壁存在大量有机多余物,从形貌上判断为助焊剂残留。航天器电子产品使用的助焊剂一般为纯松香基焊剂(R型)或中等活性松香基焊剂(RMA型),主要成分为脂肪酸树脂,在电气上是绝缘的,化学上呈非活性。

两个接触失效案例的电连接器均为冠簧式印制板电连接器,如图2所示,插孔合件为两体式结构,为非一体式结构,存在两处间隙通道:

a. 助焊剂残留通道1:助焊剂通过压周圈缝隙进入插孔合件内部,图4所示案例一多余物集中于压周圈附近、接触圈内外,是典型的助焊剂通过通道1残留状况。

图4 助焊剂残留案例一

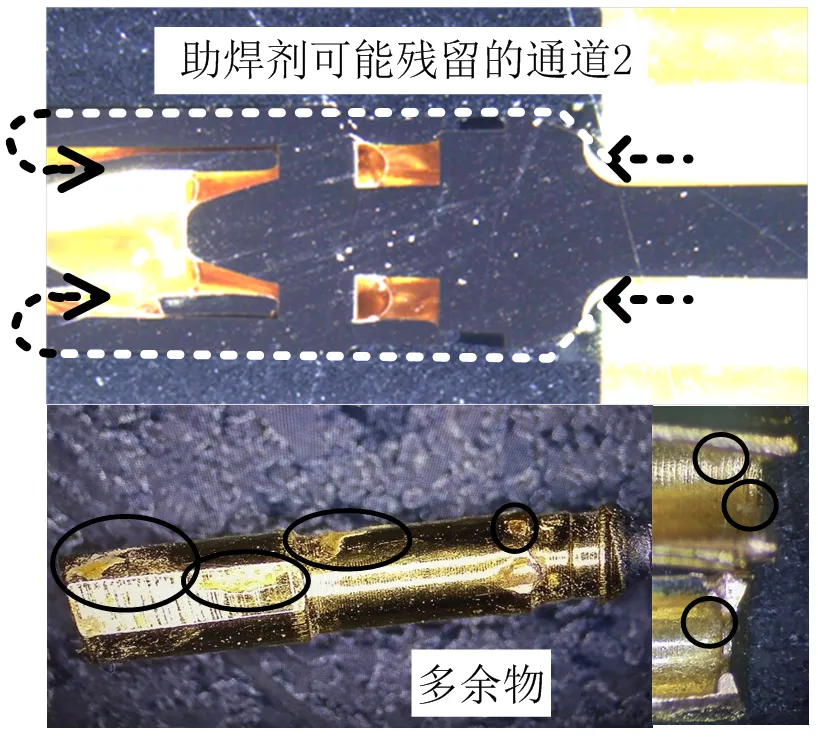

b. 助焊剂残留通道2:助焊剂通过插孔合件与基座配合处的缝隙流入护管外壁,通过对插面流入插孔合件内部,图5所示多余物集中于护管内外壁,是典型的助焊剂通过通道2残留的状况。

图5 助焊剂残留案例二

案例一中,印制板换板复用原电连接器,电连接器拆机后及装联后仅对焊点手工清洗;案例二中,焊接过程中存在一次交验不合格并返工,返工后仅对焊点手工清洗。冠簧式两体结构的印制板电连接器存在结构缺陷,在助焊剂用量过多、加热时间过长、加热温度过高情况下,助焊剂通过两种途径中的任意一种进入插孔合件内部在护管与接触圈之间的接触面、接触圈与插针的接触面之间,形成非导电的多余物,影响了插针和接触圈、接触圈和护管之间的有效接触,进而造成接触不良。助焊剂残留问题导致的接触失效,均在两体式冠簧式结构的印制板电连接器上发生,未在一体式簧爪结构的印制板电连接器中发生,现有的手工清洗方式不适用于存在结构缺陷的冠簧式印制板电连接器,经数据统计,助焊剂残留导致接触失效几率为0.05%。

4 多余物控制工艺改进

多余物导致的电连接器失效为偶发故障,在装联时流程不合理、要求不细化或执行不到位均有可能引入多余物,风险通过各个环节累加,最终在电连接器失效故障中暴露。印制板电连接器装联工艺流程如图6所示。

图6 印制板电连接器装联工艺流程

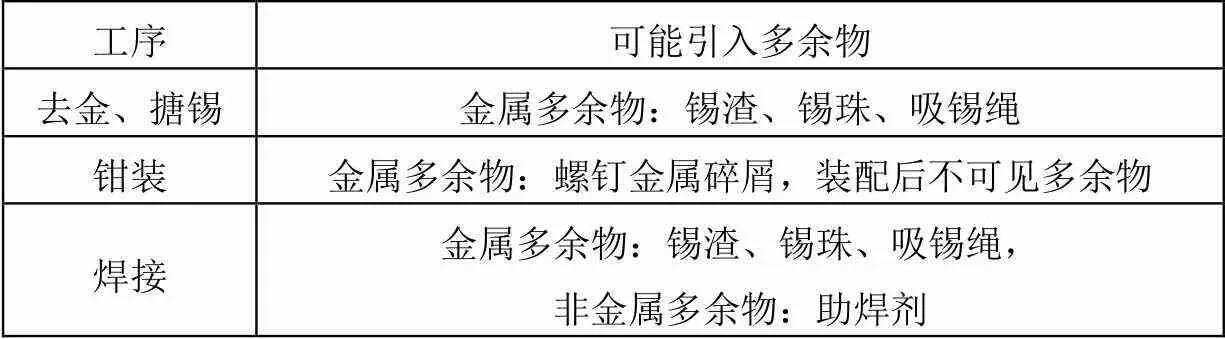

各个操作环节可能引入的多余物见表1,从工艺流程及各项工序采用的工艺方法入手,通过对操作及检验工艺的细化、量化、可操作化,对装联全流程的各个环节提出针对多余物控制的装联工艺。

表1 装联工序可能引入的多余物

4.1 去金搪锡工艺改进

长针电连接器无法使用锡锅去金搪锡,使用喷锡设备替代传统电烙铁去金搪锡,为避免去金搪锡环节与焊接环节设备混用,未采用选择性波峰焊接设备,而是采用原理相同但结构更为简单的喷锡拆焊台。

a. 使用设备前调整波峰高度,确保超过电连接器宽度;

b. 电连接器本体及长针电连接器对插插针使用防护胶带保护,防止电连接器壳体过热变形,防止飞溅锡液污染插针影响对插性能;

c. 工装高度设置与喷锡口齐平,完成去金后更换锡槽锡液后进行搪锡操作,完成去金搪锡操作后去除防护胶带;

d. 去金搪锡后清洗,使用无水乙醇无纺布对引脚根部擦洗清洁,直至使用擦拭时无纺布无变色。

4.2 助焊剂操作优化

规范去金搪锡、焊接工序使用助焊剂的涂抹方式及操作。

a. 手工刷涂助焊剂时,使用毛刷从瓶中蘸取适量助焊剂后在瓶口沥除多余液体,保持半干状态,确保操作过程无液体滴落,在去金搪锡和焊接过程刷涂助焊剂时全程保持引脚朝下,确保刷涂过程引脚根部无助焊剂堆积,涂抹时范围准确避免多次刷涂;

b. 选择性波峰焊接时,控制喷涂助焊剂的用量和范围。

4.3 焊接工艺优化

通过提高产品一次焊接合格率,避免多次返工引入锡渣、助焊剂等多余物,避免过高的焊接温度和过长的焊接时间导致助焊剂扩散面积超过焊接部位。

a. 印制板电连接器优先选用选择性波峰焊接工艺,无法进行选择性波峰焊接的长针电连接器使用手工焊接;

b. 选择性波峰焊接,预热后温度在110℃左右,焊接温度250℃;

c. 手工焊接,使用温控烙铁焊接,温度280~310℃,工艺文件标注与宽导线或大面积覆铜区域连接的焊点,焊接时使用热风预热台或热风枪预热。

4.4 清洗工艺改进

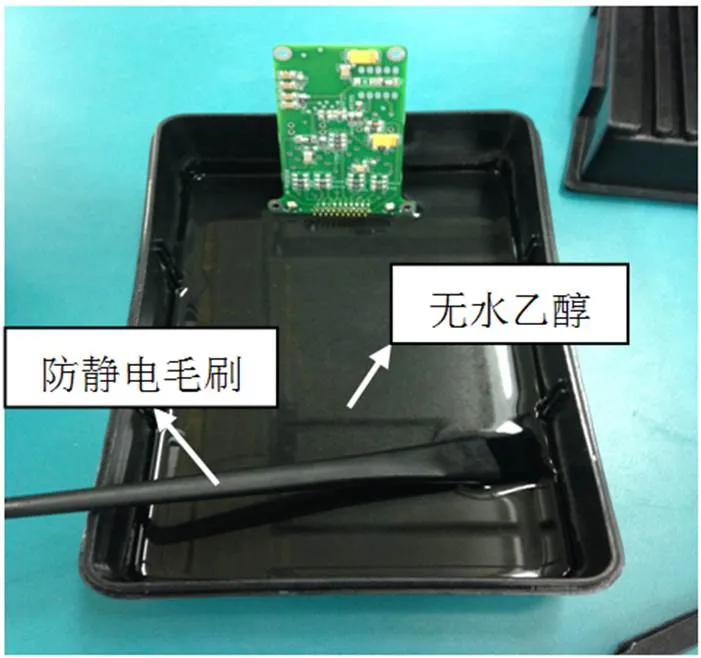

航天器印制板组件不可超声清洗,优先选用水清洗工艺,无法水清洗的情况手工清洗,在焊接完成后冷却至室温1h内清洁焊点及插孔合件。

a. 焊点清洁,印制板倾斜浸泡在防静电盒的无水乙醇中(图7),用防静电毛刷蘸取无水乙醇,每清洗一次更换一次酒精,直至使用无水乙醇无纺布擦拭印制板电连接器本体、焊点时无变色;

图7 手工刷洗焊点

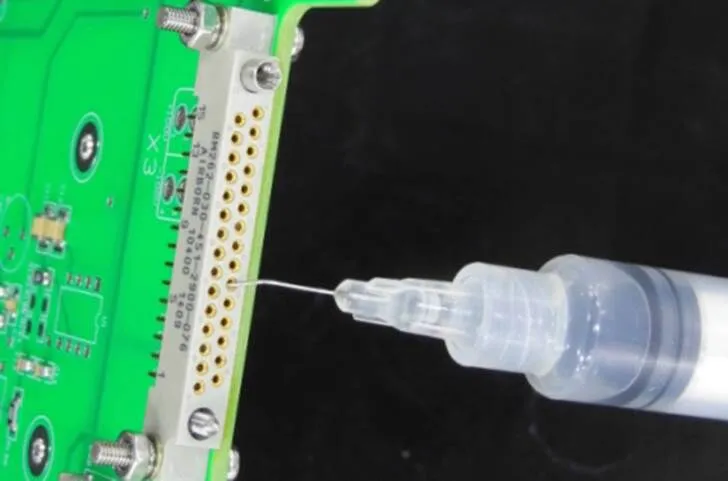

b. 插孔清洁,含插孔的电连接器需冲洗插孔,使用装有针头的注射器(图8)将无水乙醇连续注入插孔冲洗,逐个遍历循环冲洗插孔,冲洗时间视插孔数量而定,直至使用无水乙醇无纺布擦拭印制板电连接器插孔面和安装面基座缝隙时无变色。

图8 注射冲洗插孔

4.5 检验流程及设备优化

根据各工序可能引入多余物的特点,设置检验时机,优化检验方式。

a. 去金搪锡检验设备,由10倍放大镜改为50倍显微镜,检验要求增加引脚根部无损伤,引脚间及引脚根部无锡珠、锡渣、吸锡绳丝等金属多余物且无助焊剂残留;

b. 电连接器安装前增设检验跟检,检查电连接器安装面及印制板安装面多余物;

c. 焊接后100%使用X光机检验透锡量及多余物,使用X光机自带的图像处理功能提高对比度,使用X光机自带的测量功能判断多余物大小是否符合航天电子产品标准;

d. 焊接后增设使用30倍放大镜检查,确保插面插孔无多余物、无污染、无损伤,当使用30倍放大镜检查无法正确判断或产生疑义时,使用50倍及以上显微镜判断。

4.6 产品装联流程优化

在流程上优化焊接顺序,确保电连接器使用水清洗设备清洗。根据产品不同特点,有以下几种优化后的流程:

a. 插装器件无底部固封或散热要求、无非密封元器件、无影响AOI检验的插装元器件情况,将表贴器件和分立器件水清洗工序合并,生产准备阶段进行选择性波峰焊预热参数选择及焊接程序设定,在完成表贴器件装联后8h内完成分立器件装联一并水清洗,水清洗后执行整体装联检验;

b. 插装元器件有底部固封或散热要求、存在非密封元器件、存在影响AOI检验的插装元器件情况,插装元器件无法统一水清洗,首先焊接印制板电连接器及其余可水清洗的元器件,完成水清洗后执行其余元器件装联,在分立器件完成装联后手工清洗。

4.7 沾污电连接器清洗工艺

宇航电子元器件拆除后一般不重复使用,在通过风险评估及方案评审后需清洁。

a. 所有印制板电连接器装联前检查外观,需表面光洁、无多余物;

b. 小范围污迹清洗,使用无水乙醇无纺布擦拭至无变色,擦拭干净后自然晾干;

c. 大范围污迹清洗,大面积沾污或复用电连接器放置在无水乙醇容器进行刷洗及插孔冲洗,直至使用无纺布擦拭无变色,放入烘箱(120±5)℃烘烤1h,恢复常温后使用。

4.8 多余物控制技术应用效果

通过对印制板电连接器装联过程可能引入多余物的分析,在装联过程各个工序针对多余物的产生和防护采取措施并进行工序流程优化,该项印制板电连接器多余物控制技术经实际生产验证,有效解决失效案例中的质量隐患,包括去金搪锡引入金属多余物的问题以及电连接器结构缺陷导致插孔合件残留助焊剂的问题,并且有效提高产品一次交验合格率。该多余物控制技术改进应用在载人、通信、导航等多型号产品中长达1a,无多余物导致的电连接器失效问题发生。

5 结束语

通过对电连接器失效模式的介绍及航天器印制板电连接器多类失效案例的分析,装联过程引入的多余物是导致印制板电连接器失效的主要原因。梳理装联工序各项内容存在的多余物隐患,通过去金搪锡工艺改进、助焊剂使用优化、焊接工艺优化、清洗工艺改进、检验流程及设备优化等措施实现印制板电连接器可靠装联工艺的细化、量化、可操作化。该多余物控制技术已应用于航天器电子产品实际生产制造,提高了印制板电连接器装联质量和可靠性。

1 张彬彬,杨猛,万成安. 航天器电子产品用板间电连接器典型失效模式研究[J]. 电子工艺技术,2013,34(4):209~213

2 杨奋为. 航天用电连接器的接触可靠性研究[J].上海航天,2000(6):43~48

3 张伟,闫迎军. 印制板连接器绝缘失效机理与工艺控制[J].电子工艺技术,2018,39(1):32~36

4 孙启林. 新型改观电源优化设计与实例详解全书[M].北京:北京工业大学出版社,2006

5 樊融融. 现代电子装联焊接技术基础及其应用[M].北京:电子工业出版社,2015

Research on Residue Control Technology of PCB Electrical Connector for Spacecraft

Zhang Zhiyu Sui Songyin Yan Junying Li Yan Liu Ping Li Ying

(Beijing Spacecrafts Manufacturing Co., Ltd., Beijing 100094)

PCB electrical connector is widely used in spacecraft wireless power supply to transmit electrical energy and signals. It directly affects the stable operation of power supply. According to the analysis of typical failure cases, residue is the main cause of PCB electrical connector failure, which can be introduced by all aspects of electronic assembly. Through improvement and optimization in process, the residue can be effectively removed.

PCB electrical connector;failure case analysis;residue control

张至愚(1991),工程师,电气工程专业;研究方向:星船电子产品工艺。

2020-12-21