浅谈粉料计量监控装置在氧化铝输送中的应用

关永军

(东北大学设计研究院有限公司,辽宁 沈阳 110000)

1 技术背景

电解铝生产中,氧化铝的输送通常采用风动溜槽输送,其输送量较难准确计量,其输送状态也很难进行监控,为防止堵料,要设专人巡检,增加了巡检人员劳动强度。在巡检过程中,巡检人员带着沉重的检修工具箱,从氧化铝仓库开始,巡检到电解车间中间仓库,再从中间仓库巡检到净化部分的溜槽输送系统,这部分巡检完成后,再从中间巡检至电解车间外面的主溜槽输送系统。最后,巡检人员要对主溜槽至电解槽槽上溜槽部分进行巡检。巡检的方法主要是借助铁锤等工具,进行敲击,凭借经验仔细听回音的方法进行判断。回音沉闷的地方一般为堵料点。巡检劳动强度大,工作非常辛苦,尤其是严冬季节或盛夏季节更是如此,迎着寒风、暴雪或烈日、暴雨,有时巡检人员还得登高。在极端恶劣的环境下巡检,巡检人员劳动强度更是难以想象。

随着世界经济的发展和技术水平的不断提高,电解铝厂规模也越来越大,近年来,国家对环保越来越重视,对环保要求日趋严格,中小型铝厂已逐渐退出了市场,新建的铝厂一般都是大型铝厂,其选址一般为偏远的山区,劳动力资源严重不足,招工难已成为制约铝厂发展的重要因素。因此,有必要设计一种能对氧化铝输送的量进行计量并具有监控功能的装置,以解决上述问题。

2 生产中存在的问题

电解铝生产中需要大量的氧化铝,氧化铝存放于大型的氧化铝储仓中,仓下设有主风动溜槽,主风动溜槽与众多分支风动溜槽连接,分支风动溜槽将车间外的氧化铝输送至车间内,乃至输送至电解槽上。安装于电解槽上的分支溜槽设有众多下料口,这些下料口与槽上料箱连接,输送至电解车间内的氧化铝通过这些下料口给槽上料箱加料。由此可以看出,氧化铝借助主风动溜槽将氧化铝输送到分支风动溜槽,再借助分支风动溜槽输送至各电解槽氧化铝料箱。电解铝生产中往往涉及输入与产出的物料统计、核算,风动溜槽的输送量也是广大电解铝生产单位关心的问题,按照传统工艺,风动溜槽的输送量很难计量。

输送氧化铝使用的风动溜槽多数都是由钢板焊接制作而成,氧化铝在其内部输送,状态借助传统的生产工艺或器具很难监测。风洞溜槽输送状态一般由巡检人员通过巡检来判断,巡检的方法主要是借助铁锤等工具,进行敲击,凭借经验仔细听回音的方法进行判断,回音沉闷的地方一般为堵料点,但借助这种方法判断,因个人身体等因素,有时判断不准确或偏差太大,浪费了巡检人员的宝贵时间。

3 问题分析

风动溜槽(如图1)可以在任何距离间散装地输送干燥松散易流态化的粉状物质,输送能力可达1500m3/h。该输送装置广泛适用于建材、冶金、轻化、粮食等行业中水泥成品、水泥生料、粉煤灰、面粉以及磨机、选粉机和窑的喂料等输送。如何对通过风动溜槽输送粉体的量进行计量,一直是广大业主关心的问题,有的企业借助皮带秤进行计量,结果失败了。究其原因,风动溜槽与皮带秤之间无法很好地进行衔接,同时,风动溜槽内部气流波动对皮带秤的精度产生不利影响。

在寒冷的冬季,因氧化铝的输送受环境影响很大,堵料情况出现的频度大幅度提高,往往与空气中的水汽太大有关。为了不影响生产,负责运行的巡检人员巡查频度也将随之增加。风动溜槽输送的粉体颗粒硬度往往是很大的,如氧化铝粉末等,因此,用于输送硬度较大的粉体的风动溜槽,一般是由钢板焊接而成,为了方便观察,在溜槽的侧壁安装观察孔,即使这样,溜槽内物料运行状态很难掌控,有时溜槽堵料了,又很难判断堵料的具体位置。由于堵料位置不确定,只能凭借经验判断,将被怀疑的溜槽段拆下,逐一排查。查到堵料位置,要彻底解决堵料,往往只能将溜槽拆解,将粉料取走后重新组装。溜槽拆解过程中,氧化铝大量外溢,往往要造成浪费。处于堵料状态的风动如图2。

图1 生产中使用的风动溜槽

图2 处于堵料状态的风动

4 解决问题

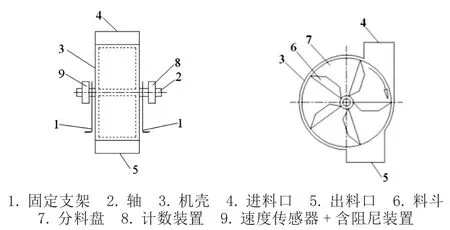

由东北大学设计研究院(有限公司)根据生产实际需要研发的粉料计量监控装置,即可解决粉料输送的计量和输送状态监控问题,该装置是由固定支架、轴、分料盘、料斗、挡板、计数装置、阻尼装置等组成,分料盘由众多料斗组成,当有料通过时,分料盘即可绕轴旋转,当无料通过时,分料盘停止旋转。分料盘与轴通过键或螺栓固定为一个整体,分料盘的旋转将带动轴的旋转,轴端设有计数装置和速度传感器,通过计数装置可以实现计量,通过速度传感器可以实现状态监测。

5 具体实施

文中所述的粉料计量监控装置,包括固定支架,该固定支架上装有轴,在轴上固定有分料盘,分料盘上设有料斗,上文所述轴的端部装有计数装置,计数装置连接于PLC控制器,由PLC控制器根据所述料斗的容积及所述分料盘的转动圈数,算得流经的粉料的量。当粉料通过进料口进入计量监控装置时,分料盘在粉料作用下连续旋转,分料盘的旋转带动轴转动,装在轴端的计数装置对旋转圈数进行统计,并将数据传送至PLC控制器,由PLC控制器根据料斗的容积和分料盘的转动圈数,计算出流经该装置的粉料的量,达到对粉料进行计量的目的。为了计量更准确,可以通过实验的方法,计算出误差修正系数,借助该修正系数对计算出的粉料量进行修正。

为防止分料盘运行惯性对计量精度的不利影响,分料盘的轴端装有阻尼装置,其作用就是要保证在无料进入计量监测装置时,分料盘能及时准确地停转,从而保证了计量准确。

状态检测的实现,从粉料计量监控装置运行原理可以看出,氧化铝粉进入装置,装置输出信号,即为与粉料盘连接的轴的旋转,为把这一旋转信号转为电信号,借助了速度传感器。速度传感器有线速度传感器和角速度传感器之分,这里检测的是轴旋转,因此,选用角速度传感器。角速度传感器又可以分为接触式和非接触式两类,这里选用接触式速度传感器。接触式角速度传感器与运动物体直接接触。当运动物体与角速度传感器接触时,摩擦力带动传感器的滚轮转动。装在滚轮上的转动脉冲传感器,发送出一连串的脉冲。每个脉冲代表着一定的距离值,从而就能测出线速度。接触式旋转速度传感器结构简单,使用方便。但是,接触滚轮的直径是与运动物体始终接触着,滚轮的外周将磨损,从而影响滚轮的周长。而脉冲数对每个传感器又是固定的,影响传感器的测量精度。要提高测量精度,必须在二次仪表中增加补偿电路。另外,接触式难免产生滑差,滑差的存在也将影响测量的正确性。角速度传感器只用于检测轴的运行状态,传感器测量精度对轴的状态检测并无太大影响。这里所述的计量监控装置其示详见图3,该装置经过多次实验,均获得满意的效果,该装置已于2017年8月获得国家实用新型专利。

图3 计量监控装置示意图

在系统控制设计中,要对分支点进行监控,安装本文所述的计量监测装置,并设置允许堵料点数,当堵料点数达到设定值,控制系统根据各堵料点的情况发出报警,同时,停止上游供料系统供料。若为风动溜槽供料,关闭供风系统,系统将停止供料;若是气力输送系统供料,则可通过切断高压风停止供料;若是带式输送机供料,则可通过切断带式输送机电源停止供料。上述动作的实现均为控制系统借助PLC控制器,以连锁的形式进行控制来实现。

随着工业自动化水平的迅速提高,计算机在工业领域的广泛应用,人们对工业自动化的要求越来越高,种类繁多的控制设备和过程监控装置在工业领域的应用,使得传统的工业控制软件已无法满足用户的各种需求。文中所述的物料计量和状态监控,广大业主会结合生产实际需要,提出与本单位电解铝产能相匹配的监控系统。

6 用户评价

计量监控装置在某工程中应用后,能够较准确地进行粉料计量,针对不同品质、不同工况下的计量情况,人为对计量的相关参数进行修正,使其计量结果更趋于实际值。经过一段时间应用和跟踪回访,因其结构简单、运行成本低,受到了广大用户的高度评价。

7 结语

综上所述,由我院研发团队精心研究并开发出一种粉料计量监控装置,借助该装置对氧化铝输送的量进行计量并对其输送状态进行监控,这种计量和监控过程为实时的,有效防止堵料事故的发生。该装置应用后,输送系统的运行,无须人工巡检或值守,节省人力,大大提高了工作效率。

——海南热带海洋学院附属中学砥砺奋进中