风碎渣用于生态护坡砖制备的试验研究

桂满城,饶 磊,李帮平,刘自民,张耀辉,马孟臣

(马鞍山钢铁股份有限公司技术中心,安徽 马鞍山 243000)

0 引言

2018年中国粗钢产量9亿吨左右,冶炼产生的钢渣约1亿吨。目前,钢渣处理方式主要有热闷法、滚筒法、风碎法和热泼法等[1-5],钢渣尾渣的主要利用途径有制备钢渣微粉、钢渣混凝土、喷砂磨料及微晶玻璃等[6-14]。尽快利用途径较多,但利用总量有限,目前仍有数亿吨的钢渣没有得到利用。

随着国家对自然资源保护力度加大,天然砂石资源禁采限采,导致水利工程所需的块石、碎石及砂子原料供应紧张,因此,寻找替代材料是解决问题的关键。

钢渣混凝土类制品具备工程特性良好,承载力大、坚固性好、耐冰冻体积稳定性强、耐磨性好等优点,同时,钢渣中还含有磷、镁等对植物有营养作用的元素,可以植生草木,因此,钢渣用作护坡材料骨料可形成生态护岸,钢渣替代砂石作为骨料使用,还可减少天然砂石资源消耗,目前的行业标准《港口及航道护岸工程设计与施工规范》(JTJ 300—2000)中要求护岸材料强度等级≥C20,抗冻等级≥F150。

钢渣风碎法处理得到的风碎渣呈球状,粒度分布较均匀,硬度高,适合用于混凝土材料的骨料。本文主要利用风碎渣代替碎石制备生态护坡砖材料,并讨论风碎渣对护坡砖材料性能的影响。

1 试验材料及方法

1.1 试验材料

钢渣选用存放一个月以上的风碎渣,水泥采用强度等级为42.5的普通硅酸盐水泥。风碎渣的主要化学成分详见表1,粗细骨料的粒度分布详见表2和表3。

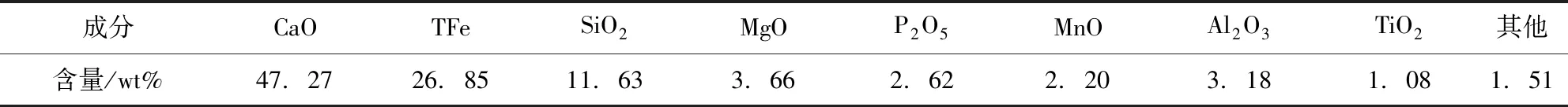

表1 风碎渣的主要化学成分

表2 细骨料的粒度分布

表3 粗骨料的粒度分布

1.2 试验方法

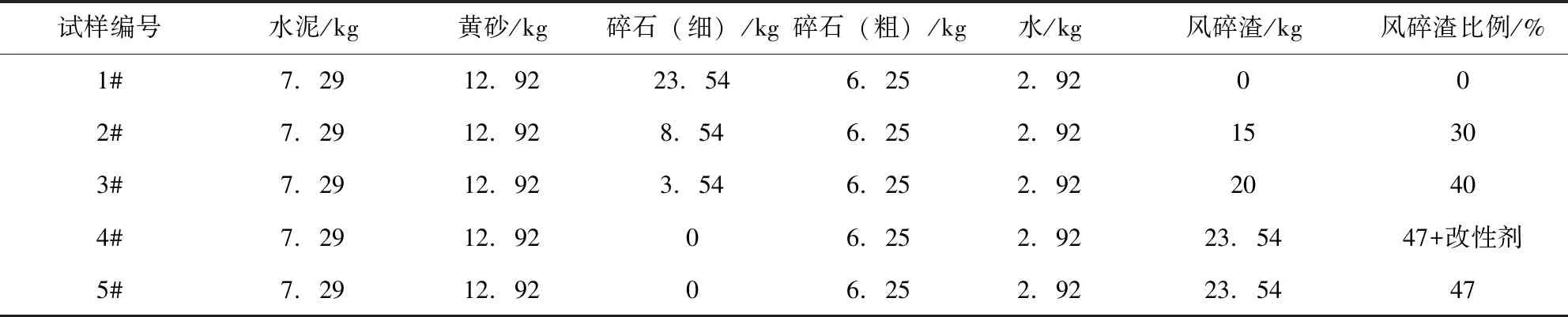

试样制备以JGJ 55—2011《普通混凝土配合比设计规程》为依据,设计C20强度等级的混凝土。试验原料的配合比见表4。

表4 试验原料配比

利用风碎渣制备的试样力学性能按照GB/T 50081—2002《普通混凝土力学性能试验方法标准》进行检测。

试样的冻融实验是根据《普通混凝土长期性能和耐久性能试验方法标准》(GB/T 50080—2009)执行的,试验采用快冻法。

试样压蒸安定性试验的压力为1 MPa,温度179.9 ℃,时间4 h。

原料的pH值测定分别取原料风碎渣和水泥各10 g,加入100 mL水中浸泡,试样的pH值测定取试样约4 kg,加入1 300 mL水中浸泡,每隔一段时间,采用精密pH计对水质pH值进行测试。

试样的有害元素分析检测执行的标准为《危险废物鉴别标准 浸出毒性鉴别》(GB 5085.3—2007)。

2 试验结果及分析

2.1 风碎渣的结构分析

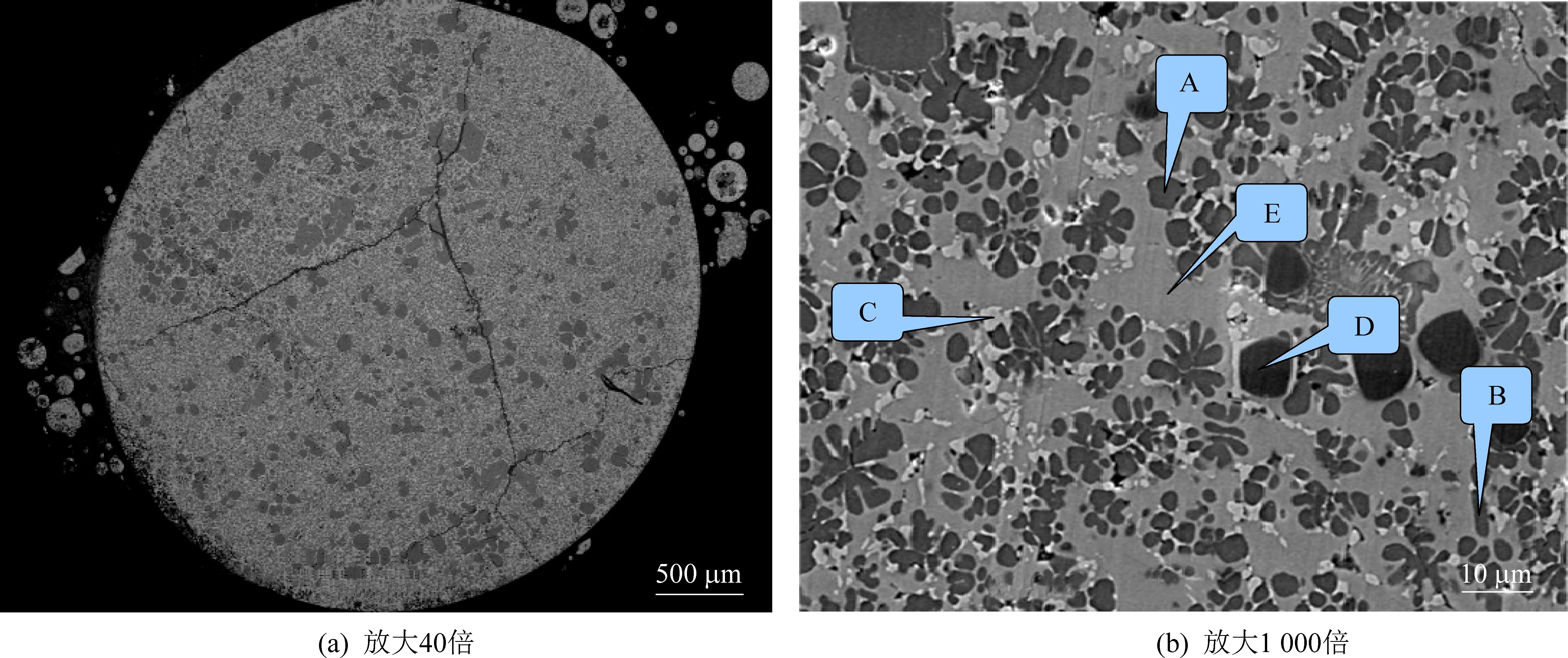

采用SEM-EDS对风碎渣微观形貌进行分析,结果如图1所示。

图1 风碎渣的微观形貌Fig.1 Micromorphology of air-granulated slag

1—Ca(OH)2,2—Ca2SiO4,3—Ca3SiO4,4—Ca2Fe2O5,5—CaCO3,6—RO图2 不同批次的风碎渣XRD分析Fig.2 XRD analysis of different batches of air-granulated slag

图1(a)是粒径2.5 mm的风碎渣颗粒全貌显微图片。由图可见,风碎渣单个颗粒呈圆形,且颗粒中间有裂纹出现。这是因为风碎渣是在高温下由高压气体急速冷却形成的,因此急冷产生的内在应力导致了裂纹的出现。图1(b)是放大1 000倍后的风碎渣显微形貌,结合图2可知,A为硅酸二钙,B为硅酸三钙,C为RO相(FeO、MgO和MnO生成的固溶体),D为MgO为主的方镁石,E为铁酸二钙。

2.2 试样抗压强度分析

试样养护至一定龄期后,进行3天、28天抗压强度测试,结果见表5。

从表5可以看出,试样的3天和28天抗压强度随风碎渣含量的增大而逐渐增大。但是,当风碎渣含量达到47%时,试样无法脱模。添加改性剂后,试样强度持续增大,28天强度达到40.89 MPa。

表5 试样3天和28天抗压强度

试样的抗压强度随风碎渣含量的升高而逐渐升高的原因主要是风碎渣具有一定的水化活性,硬度大、抗磨、吸水率低,且其呈球形可以改善干硬性混凝土拌合物的流动性,试件成型后的密实度大,有助于混凝土强度的增长。同时由于风碎渣颗粒大多呈球形,表面较为光滑,与其他骨料之间的咬合以及与水泥之间的粘结性较差。因此,风碎渣作为骨料替代碎石,当替代量小于85%时(即风碎渣含量40%),其咬合与粘结性差的影响较小,而对强度有利的因素占主导,因此试样强度随风碎渣含量的升高而升高。但是,当替代量达到100%时(即风碎渣含量47%),其咬合与粘结性差的缺点就突显出来,导致生坯强度低。因此,当风碎渣直接替代碎石时,其最佳替代量为85%,即风碎渣含量40%。

试样的强度变化也可从图3试样28天的断面结构可知,断面中圆形黑色颗粒即为风碎渣,1#~4#试样致密度逐渐提高,4#试样最致密,强度最高。

图3 试样断面结构(从左往右依次是1#、2#、3#、4#试样)Fig.3 Section structures of samples(1#、2#、3#、4# from left to right in order)

2.3 试样冻融试验分析

试样冻融循环150次的质量损失率及相对动弹性模量下降率见表6,变化趋势见图4。

表6 样品冻融循环150次后的变化

图4 试样冻融循环150次后质量损失率和相对动弹性模量下降率趋势Fig.4 The mass loss ratio and decreasing trend of relative dynamic modulus of elasticity after 150 freeze-thaw cycles

混凝土试样发生冻融破坏,主要是由于混凝土内部孔隙中的水在负温下结冰后体积膨胀造成的静水压力和因为冰水压力差推动未冻水向冻结区迁移造成的结果[15],当添加风碎渣替代碎石时,风碎渣与水泥及其他骨料间结合更加致密,孔隙率低,冻融试验时造成的体积膨胀较小。

综上,试样经过150次冻融循环后,其质量损失均小于5%,相对动弹性模量下降率均不高于40%,外观亦无明显变化。根据标准要求,试样抗冻等级达到F150。

2.4 压蒸实验

风碎渣在急剧冷却过程中氧化钙及氧化镁部分与水反应形成稳定态,部分固溶进硅酸二钙、硅酸三钙等相中形成稳定的固溶体,因此自由存在的氧化钙及氧化镁含量较低,压蒸试验几乎不产生膨胀。

压蒸试验后的试样,外观无破损,与压蒸前的外观相比基本无变化。因此可以认为:风碎渣代替碎石制备的护坡砖压蒸安定性合格。

2.5 试样对生态水质影响分析

2.5.1 原材料及试样的pH分析

护坡砖试样及其原料在水中浸泡对水质pH的影响随时间的变化趋势如图5所示。

图5 原料及试样水溶液pH随时间变化曲线Fig.5 pH curve of raw material and sample solution with time

由图5可见,风碎渣作为原料而言,其本身与同作为原料的水泥相比,对水体的pH值影响较弱。风碎渣制备护坡砖后,含风碎渣30%试样水体的pH值略低于不含风碎渣试样的,对水体的pH值影响较弱。

2.5.2 试样的有害元素分析

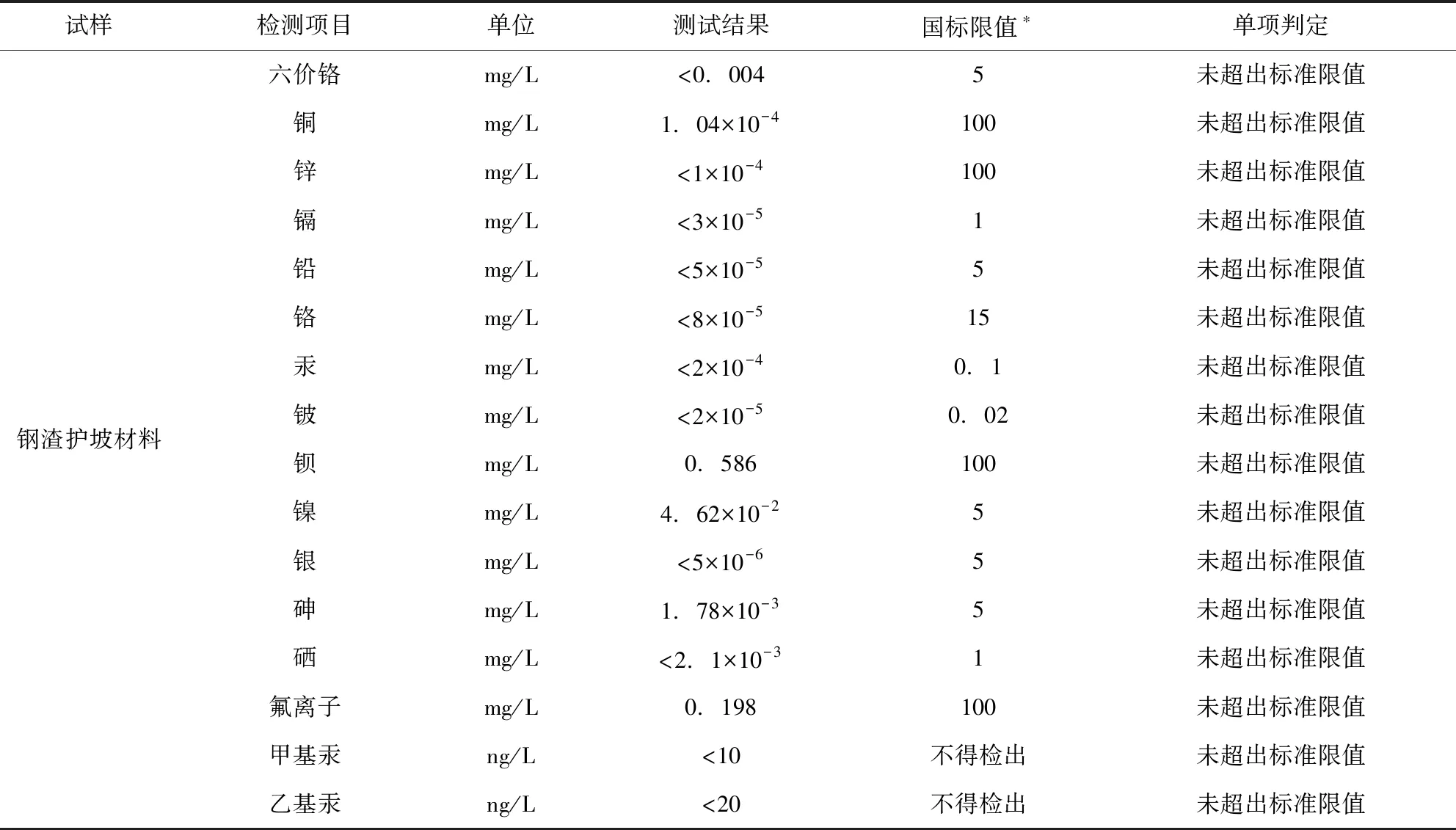

试样的有害元素检测结果见表7。

表7 钢渣护坡试样浸出毒性检测结果

从风碎渣的理化特性来看,风碎渣重金属含量较低,且易形成固溶体,因此浸出试验时重金属元素不易析出,对水质无影响。

由表7可以看出,试样的浸出毒性符合《危险废物鉴别标准 浸出毒性鉴别》(GB 5085.3—2007)的要求。

3 结论

利用风碎渣替代碎石制备生态护坡砖材料,风碎渣替代量不高于46%的条件下制备的试样各项性能符合行业标准要求(强度等级≥C20,抗冻等级≥F150),研究表明:

(1)制备的试样强度较未添加风碎渣的试样高,且试样的强度随风碎渣替代量的增加而逐渐提高。风碎渣含量为40%时,试样的3天和28天抗压强度分别为31.03 MPa和8.83 MPa。

(2)制备的试样抗冻融等级达到F150,压蒸安定性合格。

(3)制备的试样及其原料对水体的pH值影响较弱,试样的浸出毒性符合《危险废物鉴别标准 浸出毒性鉴别》(GB 5085.3—2007)的要求。