浅谈新形势下生产过程的质量控制

刘亚洲

【摘 要】论文列举了某些企业在生产过程中存在的常见问题,同时,结合一些企业生产过程质量控制的经验,并参考民用航空企业的生产过程管理模式,提出生产过程质量控制的一些方法。

【Abstract】This paper lists the common problems existing in the production process in some enterprises, at the same time, combined with the experience of quality control of the production process in some enterprises, and with reference to the production process management mode of civil aviation enterprises, puts forward some methods of quality control of the production process.

【关键词】生产过程;质量;企业管理

【Keywords】production process; quality; enterprise management

【中图分类号】F273.2 【文献标志码】A 【文章编号】1673-1069(2021)02-0164-03

1 引言

近年来,质量形势越来越严峻,从中央到各企业都在不断提升质量管理水平。习近平总书记指出,贯彻质量就是生命、质量就是胜算的理念。

GJB 9001C—2017《质量管理体系要求》倡导在建立、实施质量管理体系以及提高其有效性时采用过程方法。有些航空企业本着“质量是制造出来的,不是检验出来的”原则,所以加强生产过程质量控制至关重要。

2 生产过程中的常见问题

2.1 质量问题多发

生产过程中经常发生各种各样的质量问题,似乎每天都被质量问题纠缠且挥之不去,总是有质量问题制约着生产进度。例如,某部门一天内发生10起质量问题,涉及10种零件,其中5种零件的问题均为扛刀,2种零件为碰伤,2种零件为螺纹乱牙,1种零件为尺寸超差。问题处理团队面临4种问题,但可能是10种原因,这些问题处理周期可能要几天时间,交付团队面临10种零件的等待。

2.2 质量问题重复发生

生产过程中多次加工的同种零件、类似零件,有几种问题总是发生,有些还属于低级错误,但一时找不到有效的解决办法,一旦出现重复发生的问题就会导致处理周期延长,影响交付进度。加工过程中操作不当造成零件产生加工伤,零件转运过程中防护不当造成零件产生磕碰伤,这两类问题每天都在发生,虽然每年都在进行改善,但是短时间内达不到理想的效果。例如,某公司5个不同批次的同种零件均发生螺纹严重碰伤问题,不合格零件占总零件数的19.3%,同类问题重复发生,不合格品数量多。

大部分企业在解决质量问题时往往将原因归结于人,例如,质量意识差、检查不仔细、未严格执行管理规定等,惯用的解决办法是批评教育、处罚、宣贯,这些解决措施是治标不治本的,主要是没有找到根本原因,其根本原因可能是管理制度不够健全或者员工没有严格执行管理规定,解决问题時要具体问题具体分析。

3 解决问题的对策及方法

生产过程中存在的大部分问题在短时间内很难解决,而流程性问题、管理性问题更难解决。生产过程控制不能总是基于问题的思维,要基于风险的思维和过程的方法,本文从质量控制的体系建设方面着手,制定了以下几点措施。

3.1 关注质量成本

加强生产过程控制除了满足质量管理体系要求以外还要不断降低质量成本,质量成本一般指发生质量问题而导致的企业损失,例如,声誉损失、时间损失、直接经济损失等。声誉损失、时间损失一般很难用金钱估量,直接经济损失相对比较直观,如客户处发生质量问题,产品返工返修甚至报废产生的损失、问题处理人员的差旅费用、赔付给顾客的损失等加起来可能超出了该产品所产生的利润,相当于赔钱生产了这个产品。诸如此类因为质量问题带来的经济损失应该计算到成本中,并落实考核,让生产部门真正意识到质量水平提高了不但可以减少很多无效劳动,质量还可以间接创造价值。

3.2 实现全员质量管理

提高质量意识对于加强生产过程控制至关重要,全员质量管理要从绩效考核上下功夫。目前,加工者的考核主要是加工零件的工作量,对质量意识、质量逃逸的考核还没有充分体现,将个人产生的质量成本纳入绩效考核可助力提升质量意识。

在员工的绩效考核上应该本着多奖少罚的原则,鼓励员工发现问题、解决问题,同时,在质量处罚制度中要增加免责和减责条款,但必须划定质量红线。

下面列举某企业实行的评分式质量考核办法:

①评分考核办法。依据表1采取评分制,基础分10分,个人得分上不封顶,下不封底。

第一,质量指标。超出考核指标扣1分,超出指标10%扣2分,超出20%后每超出10%加扣1.5分;不考核的废品经相关人员签字确认后,不对责任者进行考核。第二,质量意识。首先,内部逃逸:检验员发现的内部逃逸问题,每次扣1分,装配过程发现内部逃逸问题,每次扣2分,重复发生的内部逃逸问题每次扣3分。其次,首件检验:未按要求执行首件检验,但未导致批次性质量问题的,每次扣3分;未按要求执行首件检验,导致批次性质量问题的,每次扣5分,部门内通报批评。最后,生产过程记录填写:发现一处问题扣0.2分。第三,质量诚信。对弄虚作假、隐瞒不报等违反质量诚信的行为,一经查实,参照《xxx质量奖惩管理办法》执行。第四,质量奖励。经考核小组研讨后酌情给予加分。第五,其他问题。发生重复性质量问题的视情节扣3~5分;其他问题,考核小组参照《xxx质量奖惩管理办法》给予处罚。

②质量免责或减责。鼓励自主发现问题,主动上报问题,及时消除质量隐患,有下列情形之一,可减轻或者免除有关责任人的质量责任:第一,获悉产品存在质量隐患信息后,有关责任人主动报告,采取措施并实施归零管理,避免了质量问题的发生,可免除质量责任;第二,处理质量问题时,有关责任人态度端正,积极配合整改者,可以减责或者免责;第三,有其他可减轻质量责任的情节。

3.3 固化生产流程

目前普遍存在的问题就是加工者操作自由度大,往往一个“人”的因素影响了机、料、法、环、测几大要素,所以只有在员工诚信、有一定质量意识的基础上,再搭配合理的基础建设后才能将固化生产流程的工作做好,当然这也是一个迭代的过程,并不是把基础建设做完美了才能进行生产流程的固化。

所谓“没有规矩,不成方圆”,加工过程必须是固定的、可见的,对人、机、料、法、环、测(5M1E)进行固化,即每次加工时5M1E都是固定,同时建立5M1E变化管理,否则在5M1E发生变化时出现的异常情况将找不到原因,直接影响生产节拍,抑或出现质量问题以后,各种原因交织在一起,根本无从下手。

固化生产流程可参照以下措施:①建立生产准备团队,为生产线提供各项保障。在零件开始加工前,生产准备团队按配送包要求将物料配送到加工工位,操作者按工艺文件要求进行加工,操作者没有自行配备物料的权限,这样才能做到生产过程可控。②将零件进行分族、分类,编制典型工艺路线,进行工艺标准化。③依据零件的类别,将功能型生产转化为单元化生产,某类零件在同一条单元线进行生产,有利于工艺流程的固化。④制定加工者标准作业指导书,细化加工者技能培训,建立健全加工者上岗技能要求,实现加工者标准作业指导书与工艺文件的无缝对接。⑤建立问题限时上报制度及问题分层处理机制,出现问题要在规定的时间进行上报,问题处理人员要按时按权限进行处理。

3.4 建立数据收集、分析平台

数据的收集、分析需要有相应的流程、表单,数据平台建立初期可以通过人工收集、汇总、分析,如果数据量比较大且又复杂时,通过人工记录、汇总、分析既慢又容易出错。要想让数据的收集和分析更快捷、更准确,必须借助信息化手段,如通过在线检测自动采集数据,然后借助数据分析软件直接获取分析结果,这样可以达到事半功倍的效果,而且近年来的质量审核也关注信息化的建设,所以数据信息化手段是不可或缺的。数据收集平台建立初期可借助一些便捷、成本低的软件来实现,如“勤哲Excel”,它可以实现数据共享、规范表单格式、完成流程审批等。

3.5 质量问题分类处理

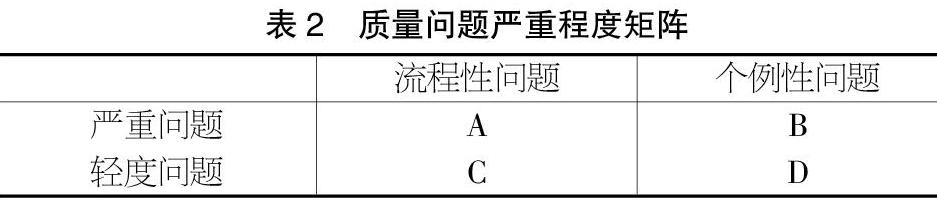

本文开篇提到了很多企业被质量问题困扰,但是质量问题是不可避免的,发生了质量问题并不可怕。接下来就是解决问题,质量问题要分类处理,切不可“眉毛胡子一把抓”,质量问题按产生的原因一般可以分为流程性问题和个例性问题,按质量特性的影响程度可以分为严重问题(超差可能造成严重后果)和轻度问题,依据质量问题的分类可以建立以下矩阵(见表2)。

A類问题,必须停线并采取围堵措施,而且要进行根本原因分析并制定纠正措施;B类问题,如果通过检验检测手段能够识别出零件是否合格,通过理论分析可以排除质量隐患,此类问题一般不需要停线解决,可以一边生产一边处理,如果检测手段无法识别出零件是否合格,则必须停线解决;C类问题,在原因未定位准确之前需要停线,找到原因后可视情决定是否重新恢复生产,同时采取补救措施和纠正措施;D类问题,一般不需要停线分析、整改,除非有较大质量隐患。但是无论是哪种问题,都必须有能力识别出来,否则将无法评估是否存在质量隐患,更无法解决。

质量问题的解决要有根本原因分析和有效的纠正措施,做到事先预防、事中控制、事后分析,实现闭环管理,同时,建立质量问题信息库,为后续类似问题的处理起到借鉴作用。

3.6 加强培训

很多质量问题的发生都是因为培训不到位导致的,这里所谓的培训并不是简单的宣贯,像上大课一样做个宣讲就结束了。一个流程或者制度需要进行分类、分级,必须区分出哪些岗位需要熟悉哪些流程和规定,再针对性地进行培训,让员工耳熟能详。如果想让管理更细化就将每个岗位需要熟悉的流程和规定做成手册,这样也解决了缺少岗位标准作业指导书的问题。

假如某企业有编号为101至110的程序文件,可做成培训需求矩阵,如表3所示。

“●”代表强相关,制度涉及的内容可以做成手册或者将制度张贴到工位上供员工学习;“○”代表弱相关,可以进行针对性培训。

3.7 监督检查

任何制度只要是需要人去实施,就会出现一定的偏离,因为人是有惰性和消极情绪的。日常的监督检查和监控措施是必不可少的,通过监督工作可以及时地发现问题,进而解决问题,但是监督工作必须杜绝形式主义。

例如,某企业按月开展订单管理、技术文件管理、生产过程记录、器材管理、工艺纪律、在制品管理、工装管理、加工设备管理、测量设备管理、外包过程管理等方面的检查,采取各部门评比制度,对发现的问题采取闭环管理,实现持续改进。

4 结语

以上所列的一些对策和方法已经运用于企业的生产过程中,也取得了一定的成果。加强生产过程的质量控制,应多从流程和管理上着手,多维度采取措施强化员工的质量意识,划定质量红线。发生质量问题后要找到根本原因,针对性地采取措施,质量问题的处理要基于风险的思维,也就是多采取预防措施,加工过程中多采用防错措施。

每个企业的基础和管理方式各不相同,以上所列的对策和方法无法适用于所有类似企业,相关人士可以参照类型相近的成功企业的典型案例,因地制宜摸索出适合本企业特点的管理方法。

【参考文献】

【1】中国质量协会.全面质量管理(第四版)[M].北京:中国科学技术出版社,2018.

【2】J.M.朱兰.朱兰论质量策划——产品与服务质量策划的新步骤[M].杨文士,译.北京:清华大学出版社,1999.

【3】詹姆斯·埃文斯,威廉·林赛.质量管理与卓越绩效[M].岳盼想,译.北京:中国人民大学出版社,2018.

【4】GJB 9001C—2017 质量管理体系要求[S].