新型双钢板-混凝土组合墙轴心受压性能研究

严加宝,陈安臻,王 涛

(1.天津大学建筑工程学院,天津300350;2.天津大学滨海土木工程结构与安全教育部重点实验室,天津300350;3.中国地震局地震工程与工程振动重点实验室,黑龙江,哈尔滨150080)

随着社会的进步,人们对建筑功能的要求越来越高,一般的结构形式已无法满足人们生活和生产的需求,双钢板-混凝土组合结构就是在这样的时代背景下应运而生的。双钢板-混凝土组合结构作为一种新型的组合结构形式,将剪力连接件连接的两块外包钢板作为结构骨架,中间浇筑混凝土,依靠钢和混凝土的协同工作来抵抗外力[1]。由于钢板的存在,可以作为混凝土的浇筑模板以提高施工效率,而中间混凝土也会起到防止钢板过早屈曲的作用[2],使得双钢板-混凝土组合结构广泛应用在高层建筑、核电站和极地抗冰墙等结构形式中。国内外众多学者对双钢板-混凝土组合墙的结构形式和受力性能进行了研究。Wright 等[3-4]在钢混组合楼板的研究基础上提出了采用外包压型钢板的钢板混凝土组合剪力墙,同时对13个压型钢板剪力墙进行了轴心受压试验,试验结果表明,由于压型钢板和混凝土之间没有连接构造措施,两者的协同工作性能较差。聂建国等[5]对5个剪跨比为1.0的采用栓钉抗剪连接件的双钢板-混凝土组合剪力墙试件进行了拟静力试验,研究在低周往复荷载作用下剪力墙的受力性能和破坏模式等,试验结果表明轴压比、距厚比对试件的抗震性能影响显著。Clubley 等[6]对12个Bi-steel连接的双钢板-混凝土组合墙进行了推出试验,试验结果表明Bi-steel钢混组合剪力墙具有较好的延性和承载力。Liew 等[7]提出了采用J 型钩连接的双钢板-混凝土组合结构,进行了推出试验和梁的受弯等试验,试验结果表明J 型钩能很好地满足钢混组合结构的协同工作效应以抵御外部荷载。韦芳芳等[8]通过ABAQUS软件建立4个组合墙的有限元模型,提出了组合墙的轴压承载力计算公式。王威等[9]对波形钢板组合墙进行低周反复加载试验,发现波形钢板剪力墙具有较好的变形能力和承载能力。Choi 等[10]开展6个双钢板-混凝土组合墙的轴压试验,研究混凝土种类和距厚比对组合墙受压性能影响规律,并提出了钢板屈曲应力的计算模型。Mydin 等[11]进行了压型钢板内置泡沫混凝土组合墙的轴压试验,提出组合墙极限承载力的计算模型,发现理论与试验吻合较好。

不同类型的双钢板-混凝土组合结构在钢-混组合界面采用不同连接技术,常用的机械连接方式主要有Bi-steel、大头栓钉和J 型钩[12]。大头栓钉作为一种“间接连接”的剪力连接件,依靠栓钉与混凝土之间的摩擦作用提供组合效应,但这种作用力并不是很牢靠;J 型钩是典型的的“半直接连接”的剪力连接件,能够很好地提升构件的整体性,但是施工精度要求高是其不足之处;Bi-steel作为一种“直接连接”的剪力连接件,连接效果最好,但必须采用特殊的摩擦焊接装置,同时结构的厚度也会受约束。综上所述,发展一种适用于组合结构的剪力连接件是十分有必要的。

本文在众学者的研究基础上,提出了一种新型剪力连接件,同时对采用新型连接件的双钢板-混凝土组合墙进行了轴压试验研究,并基于不同标准和规范对试验结果进行分析验证。

1 槽钢抗剪连接件

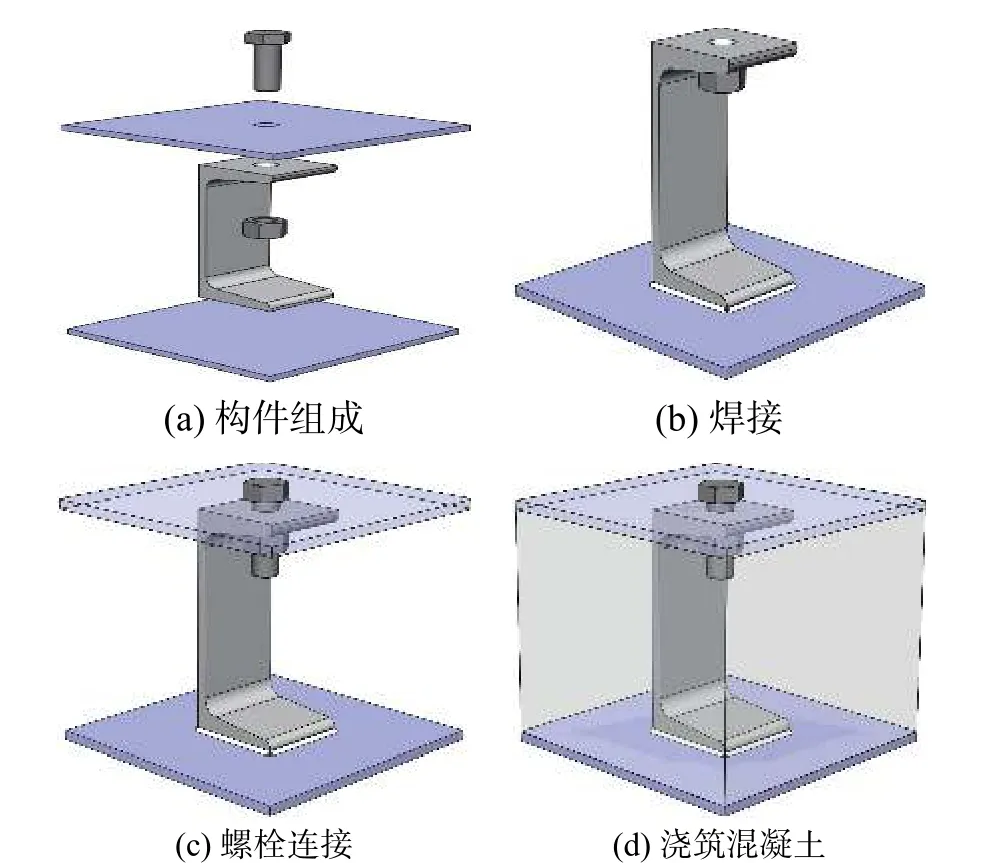

作为抗剪连接件,应该满足两个条件:1)抵抗外部剪切力;2)防止钢板和混凝土分离。采用槽钢作为抗剪连接件,不仅能满足抗剪连接件的受力需求,跟以往的连接件相比,它还具有制作加工方便、构件厚度不受限制、成本低等优点,是一种典型的“直接连接”的剪力连接件。图1(a)~图1(d)描述了槽钢抗剪连接件制作和结构组装过程,大致分为四个步骤:1)准备槽钢、螺栓、螺母和外包钢板,在槽钢一侧翼缘以及对应位置钢板上开洞,开洞尺寸与螺栓、螺母尺寸对应;2)将槽钢未开洞翼缘焊接至钢板上,同时将螺母焊接在槽钢开洞翼缘的内测,并保证洞口重合;3)从钢板外侧拧入螺栓,使槽钢翼缘通过螺栓与钢板相连接;4)在两块钢板之间浇筑混凝土,即可形成完整的双钢板-混凝土组合结构。

图1 槽钢连接组合结构制作过程Fig.1 Fabrication process of composite structure using C-channel

2 试验概况

2.1 试件信息

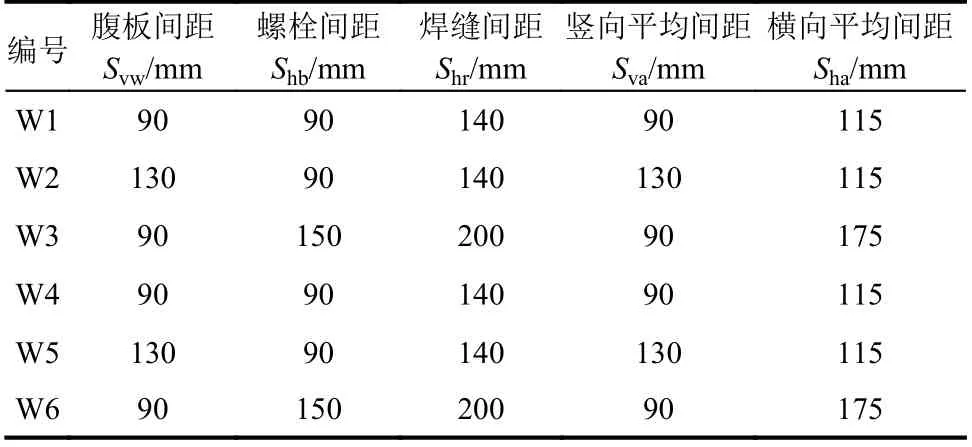

本试验设计制作了6片双钢板-混凝土组合墙,编号为W1~W6,如表1所示。其中W1~W3采用普通混凝土(NWC),研究剪力连接件竖向间距(Sva)和横向间距(Sha)对组合墙受力性能的影响,W4~W6采用超高性能混凝土(UHPC)作为核心混凝土,作为W1~W3的对照件。

表1 试件信息Table 1 Testing specimen information

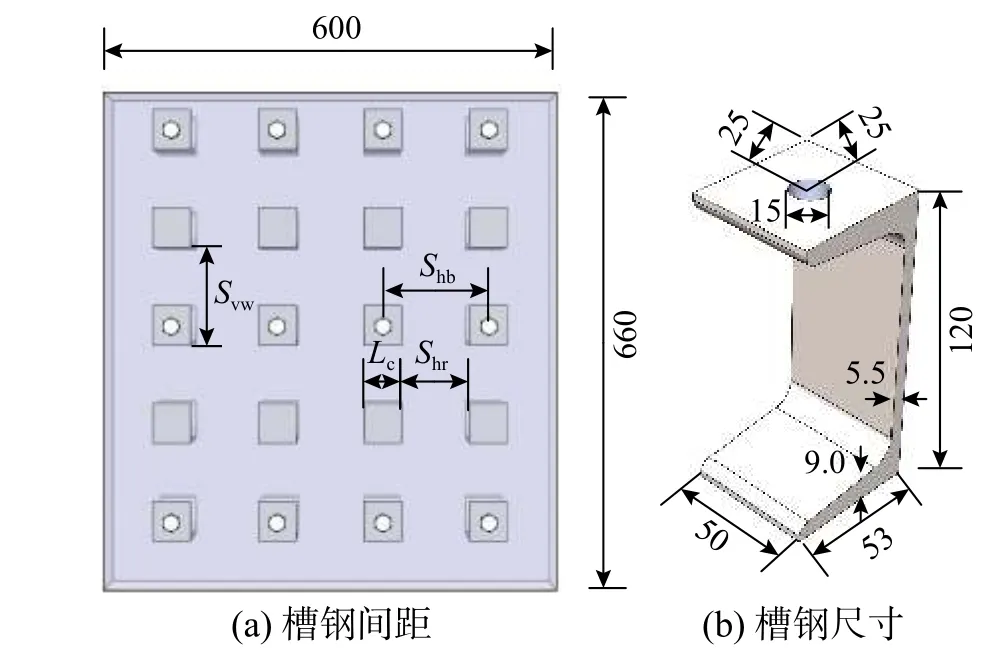

组合墙的几何信息见图2(a),竖向间距Sva认为是相邻两个槽钢腹板之间的距离Svw,即:

图2 组合墙详细尺寸/mm Fig.2 Detailed dimensionsof SCScompositewall

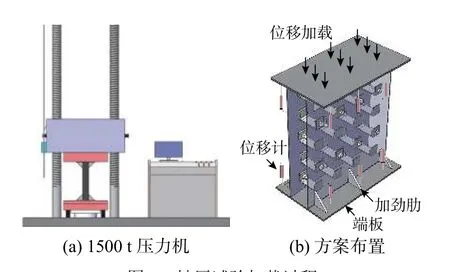

对于横向间距,由于同一槽钢在前后侧钢板的约束形式不同(一面焊接,一面螺栓连接),考虑不同侧钢板力学性能的差异,认为槽钢在不同侧的横向间距不同,将组合墙横向间距等效为螺栓间距和相邻焊条间距的平均值,即:

式中:Shb为螺栓间距;Shr为相邻焊条间距;Lc为槽钢翼缘长度,本文选用50 mm,计算后的间距信息见表2。

试件采用的槽钢型号为12,开洞大小及几何尺寸见图2(b)。螺栓采用型号M14×40(直径×高度=14 mm×40 mm)的A 级普通螺栓。

2.2 材性试验

试件浇筑时制作了混凝土立方体试块,普通混凝土测得的立方体抗压强度fcu为70.1MPa,UHPC试块的立方体抗压强度fcu为134.5 MPa,换算成圆柱体抗压强度fc′分别为54.4 MPa 和119.7 MPa。W2、W3[13]采用屈服强度fy为235 MPa,极限强度fu为349 MPa 钢板;槽钢屈服强度σy和极限强度σu分别为235 MPa 和365 MPa。W1、W4~W6采用屈服强度fy为332 MPa,极限强度fu为467 MPa钢板;槽钢屈服强度σy和极限强度σu分别为310 MPa 和448 MPa。螺栓性能等级8.8级,屈服强度为640 MPa。

2.3 试件加载及量测方案

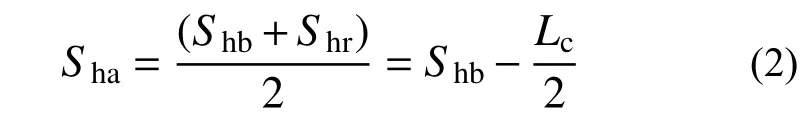

本试验在天津大学结构试验室1500 t 电液伺服压力试验机上进行,装置如图3(a)所示。加载过程分为预加载和正式加载两部分:预加载采用力单步控制,加载上限为极限承载力的5%~10%;正式加载采用位移单步控制,加载速率为0.05 mm/min。为准确量测试件的位移,试验共布置12个位移计,布置方案如图3(b)所示。通过上下位移计的差值得到构件的压缩变形。同时,在试件钢板的表面对称布置应变片,通过威恳德静态采集仪记录数据。

图3 轴压试验加载过程Fig.3 Axial compression testing proceeding

表2 槽钢间距信息Table 2 Spacing of C-channel

2.4 试验现象

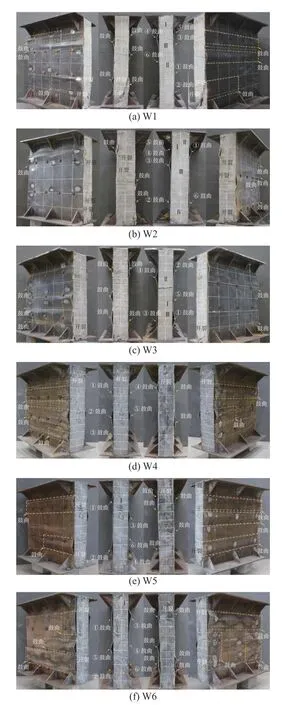

采用槽钢连接的双钢板-混凝土组合墙W1~W6的破坏现象具有一般规律,破坏模式如图4(a)~图4(f)。

图4 试件W1~W6破坏模式Fig.4 Failuremode of W1~W6

W1的破坏模式如图4(a)。当荷载达到1050 kN时,位置①钢板最先发生轻微局部鼓曲;荷载2855 kN 时可观察到位置①鼓曲变大,钢板与混凝土出现分离;加载至3845 kN 时,位置②、位置③钢板接连出现鼓曲现象,同时Ⅰ处混凝土表面出现第一条裂缝;当荷载达到4200 kN时,位置④钢板出现鼓曲;加载至4600 kN 时,可观察到位置⑤钢板与混凝土发生分离,同时位置⑥钢板也出现明显的鼓曲;最后,当荷载达到4824 kN 时,试件达到最大承载力,Ⅱ、Ⅲ混凝土出现裂缝代表混凝土已被压溃。

W2的破坏模式如图4(b)。当荷载为493 kN时,位置①、位置②处钢板发生轻微鼓曲;当荷载为2106 kN时,位置③、位置④出现鼓曲现象,靠近端板位置⑤紧接着出现鼓曲;加载至2472 kN,靠近试件上方的角部混凝土Ⅰ、Ⅱ发生开裂并伴随粉末掉落,同时Ⅲ、Ⅳ混凝土表面也出现裂缝;当荷载达到2940 kN 时,Ⅳ处混凝土开始脱落,同时能观察到位置⑥处的钢板局部鼓曲;最后,当荷载为4183 kN时,试件达到极限荷载,承载力开始下降。

W3的破坏模式如图4(c)。荷载为1000 kN时,位置①钢板最先发生鼓曲;紧接着当荷载增加至1200 kN,位置②继而出现鼓曲现象;加载至2190 kN 时,位置③、位置④钢板出现局部鼓曲,同时位置Ⅰ处混凝土开裂;当荷载达到3900 kN时,各位置的鼓曲加大,逐渐沿着宽度方向形成贯通鼓曲,Ⅱ、Ⅲ处混凝土出现水平和斜向裂缝;最后,荷载达到4409 kN时构件破坏,可以观察到连接件之间的钢板鼓曲明显,混凝土被压溃。

W4的破坏模式如图4(d)。荷载为1725 kN时,位置①、位置②钢板最先发生轻微鼓曲;当荷载达到2750 kN时,位置③钢板发生鼓曲;加载至3730 kN,混凝土表面产生细小裂缝并伴随声响,同时能观察到位置④钢板发生轻微鼓曲,位置②、位置③位置钢板鼓曲加大;荷载达到7160 kN时,位置④钢板鼓曲加大,位置①钢板沿着宽度方向形成贯通鼓曲带,同时裂缝逐步开展;当荷载为9280 kN 时,位置⑤钢板也发生鼓曲,同时位置②也形成贯通鼓曲;最后,试件在峰值荷载9818 kN时达到极限承载力。与普通混凝土较为不同的是,在加载至峰值荷载之前,混凝土表面开裂现象不明显,但是一旦试件达到极限荷载,试件发出“砰”的巨大声响,承载力瞬间丧失。再次观察试件,混凝土表面能看到明显的局部裂缝,钢板鼓曲加剧。

W5的破坏模式如图4(e)。当荷载为850 kN时,位置①、位置②、位置③处钢板均发生轻微鼓曲;当荷载为2450 kN 时,可以观察到位置①、位置②、位置③出的钢板鼓曲略微加大,并逐渐与混凝土发生分离;加载至4850 kN 时,各鼓曲位置钢板变形继续加大,但未出现新的局部鼓曲;当荷载达到5660 kN 时,位置④处的钢板出现轻微鼓曲;加载至6400 kN时,位置④处的钢板鼓曲加大;当荷载为7640 kN时,钢板在位置⑤出现新的鼓曲,同时可以观察到混凝土表面Ⅰ位置出现了裂缝,走近观察时可以听到试件发出“滋滋”的声响,初步断定是核心混凝土中的钢纤维相互挤压造成的。加载至8809 kN 时,试件达到极限荷载,与W4类似,试件在达到极限荷载以后,承载力迅速降低,同时钢板的变形加剧并出现新的鼓曲现象,靠近下端板的角部混凝土Ⅱ被压碎。

W6的破坏模式如图4(f)。当荷载从720 kN加载至3140 kN 过程中,位置①、位置②、位置③钢板相继与混凝土发生轻微分离;加载至3680 kN时,位置①、位置②、位置③处钢板出现鼓曲现象;当荷载达到5000 kN时,上述三个位置钢板鼓曲加大,与混凝土形成较大空隙;当荷载上升至6190 kN 时,位置④、位置⑤钢板发生轻微分离;加载至6660 kN 时,顶部位置Ⅰ处混凝土表面产生裂痕,同时位置⑥钢板和混凝土发生分离;当荷载为8740 kN时,观察到位置④、位置⑥钢板的鼓曲加大,同时Ⅰ处混凝土表面有粉末掉落;加载至9730 kN 时,试件临近破坏,角部Ⅱ混凝土开裂形成竖向裂缝;最后,当荷载达极限承载力9813 kN 后,观察到位置①处钢板鼓曲明显,同时位置②、位置⑤以及位置③、位置④钢板上下贯通。

3 试验结果分析

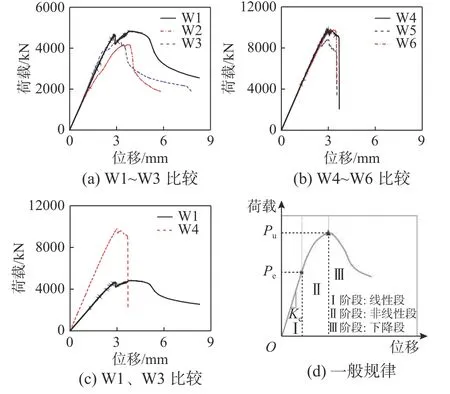

3.1 荷载-位移曲线

试件W1~W6的荷载-位移曲线对比如图5(a)~图5(c)所示。观察6条曲线,可以总结出双钢板-混凝土组合墙荷载-位移曲线的一般规律,如图5(d)。曲线可以划分为三个阶段:线性段、非线性段和下降段。在线性阶段,试件的竖向位移随着荷载的增长而增大,曲线近似为一条直线。从试验现象可知,部分位置钢板发生了轻微鼓曲,说明钢板发生轻微的局部鼓曲对试件的初始刚度影响很小。当线性段即将结束时,可以观察到轻微鼓曲的位置变形逐渐加大。进入非线性段后,可以观察到钢板鼓曲的速率明显加快,并伴随混凝土开裂的现象,这说明曲线的非线性是由钢板的鼓曲以及混凝土的开裂造成的。非线性阶段和下降段的交点即为峰值点,此时试件达到最大承载力,位于剪力连接件之间的钢板沿着宽度方向鼓曲贯通,混凝土被压溃并伴随响声。最后,曲线进入下降段并预示着试件发生破坏。相较于普通混凝土组合墙,超高性能混凝土组合墙的下降段陡而短,原因是超高性能混凝土的脆性十分明显,在组合墙达到极限承载力时压溃并瞬间丧失承载力。

图5 荷载-位移曲线Fig.5 P-Δcurves

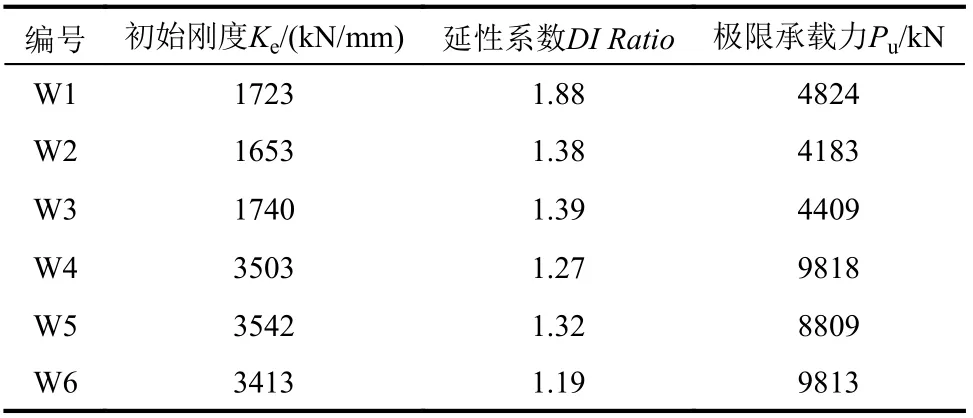

3.2 初始刚度和延性系数

从荷载-位移曲线的线性段可以看出,荷载和位移是呈线性增长模式,即试件的刚度近似保持不变,本文采用Choi 等[14]提出的计算方法确定双钢板-混凝土组合墙的初始刚度,如式3所示。

式中:P0.3为极限荷载的30%;Δ0.3为P0.3所对应的位移大小。

延性系数能反映试件塑性变形的能力,采用能量等值法[15]的延性系数计算方法,如式(4)所示。

式中:Δu为当荷载处于极限荷载的85%(曲线的下降段)时所对应的极限位移;Δy为根据能量法确定的屈服位移。

W1~W6的极限承载力、初始刚度和延性系数见表3。

表3 试件受压性能参数Table3 Parametersof SCScompositewallsabout compressive behaviors

3.3 参数分析

3.3.1竖向间距的影响

W1和W2,W4和W5是用于比较竖向间距带来影响的试件,本文从组合墙极限承载力、初始刚度和延性系数分别进行分析。从表3可知,对于普通混凝土,随着竖向间距由90 mm 增长到130 mm,剪力墙的承载力从4824 kN减小到4183 kN,减小幅度13%;初始刚度由1723 kN/mm 减小到1653 kN/mm,降低了4%;延性系数由标准件的1.88减小至1.38,降低了26%。对于超高性能混凝土,随着竖向间距增加,剪力墙承载力从9818 kN降低至8809 kN,减小幅度10%;初始刚度从3503 kN/mm 变为3542 kN/mm,变化幅度1%;延性系数由1.27变为1.32,变化了4%。

从数据可以看出,不论是采用普通混凝土还是超高性能混凝土,竖向间距的改变均对组合墙的承载力和延性有较大的影响,而对试件的初始刚度影响较小。从受力的角度分析,由于槽钢竖向间距的增大直接导致钢板与混凝土之间的连接减弱,降低了钢板和混凝土之间的协同作用,导致钢板过早的在上下两排槽钢之间发生局部鼓曲,使得钢板在没达到屈服时已经发生屈曲破坏,当钢板退出工作后,施加的外荷载主要由混凝土来承担直至混凝土被压溃,构件达到极限承载力。当构件进入下降段后,试件的延性主要依靠外钢板对核心混凝土的约束作用,缺少足够的剪力连接件将削弱外钢板对混凝土的约束效应,加快试件的破坏速度。初始刚度主要取决于试件的截面面积和材料性质,因此剪力连接件的竖向间距对组合墙的初始刚度影响不明显。

3.3.2横向间距的影响

W1和W3,W4和W6用于分析横向间距对组合墙受压力学性能的影响。从表3可以直观看出,对于普通混凝土,随着横向间距的增大,极限承载力、刚度和延性系数分别降低了9%、1%和26%。W3和W1相比,两个试件的竖向间距Sv均为90 mm,因此距厚比Sv/t也相同。但是,从W3的破坏模式中可以看出,钢板鼓曲板带的宽度大于槽钢间距且近似为Sv的两倍,这是由于W3剪力连接件在水平方向布置的过少,钢板缺乏足够的约束造成相邻的两个鼓曲板带上下贯通,使得位于两条鼓曲板带之间的连接件丧失对钢板的约束作用。因此,采用竖向间距作为计算距厚比依据的前提是剪力连接件的横向间距不能过大。同样,横向间距不会对材料和截面尺寸造成影响,初始刚度不会有太大变化。

对于超高性能混凝土,当横向间距Sh从115 mm增加至175 mm 时,极限承载力、刚度和延性系数分别降低了1%、2%和6%。可以看出,横向间距对超高性能混凝土组合墙力学性能的影响与普通混凝土组合墙大致相同,造成承载力影响幅度不明显的原因可能是因为蒸汽养护时温度分布不均匀,或者是浇筑时过分振捣导致试件内的钢纤维下沉,需要进一步探索验证。

3.3.3混凝土种类的影响

从图5(c)W1和W4的荷载-位移曲线对比可以看出超高性能混凝土组合墙与普通混凝土组合墙力学性能的显著差异。由表3可知,超高性能混凝土组合墙的承载力与初始刚度近似为普通混凝土组合墙的2倍,延性系数由1.88、1.38和1.39分别改变至1.27、1.32和1.19,呈现降低趋势。综上,超高性能混凝土能够在不增加截面尺寸的前提下大幅度提升双钢板-混凝土组合墙的抗压力学性能,但造成的问题是结构的延性下降,变形性能减弱。

4 基于标准规范的双钢板-混凝土组合墙极限承载力

双钢板-混凝土组合墙的轴压极限承载力由两部分组成:钢板受压承载力Ns和核心混凝土受压承载力Nc。本文引入欧洲规范Eurocode 4[16]和中国标准CECS:546-2018[17]对本文提出的新型双钢板混凝土组合墙的极限承载力进行计算和比较。

4.1 欧洲规范Eurocode 4

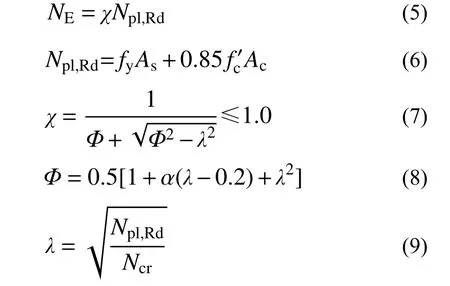

欧规4是基于叠加原理,同时考虑初始缺陷或初始偏心对组合墙承载力造成的削弱来计算双钢板-混凝土组合墙的极限承载力,计算方法为式(5)~式(9)。

式中:NE为基于欧规4的组合墙极限承载力;Npl,Rd为不考虑折减的试件承载力;χ为考虑钢板屈曲的折减系数;fy为钢板的屈服强度;fc′为混凝土的圆柱体抗压强度;As为钢板的截面面积;Ac为混凝土的截面面积;α 为初始缺陷系数;λ 为长细比;Ncr为临界状态下弹性屈曲力,与有效抗弯刚度(EI)eff=EsIs+KeEcIc有关,其中Ke=0.6。

4.2 中国标准CECS:546-2018

中国工程建设协会标准《钢管混凝土束组合结构技术标准》中关于轴心受压构件承载力计算的方法是假定钢板和混凝土分别能达到屈服强度fy和轴心抗压强度fc,同时考虑组合墙的整体屈曲的承载力折减。

式中:NC为基于中国标准的组合墙极限承载力;N0为不考虑折减的组合墙承载力;As为钢板的截面面积;Ac为混凝土的截面面积;fy为钢板的屈服强度;fc为混凝土的轴心抗压强度;φ为稳定系数;λ0为计算方向上的正则化长细比;Es为钢板的弹性模量;Ec为混凝土的弹性模量;Is为钢板对组合墙形心轴的惯性矩;Ic为混凝土对组合墙形心轴的惯性矩;l0为计算方向上支承点之间的距离。

4.3 两种规范结果比较

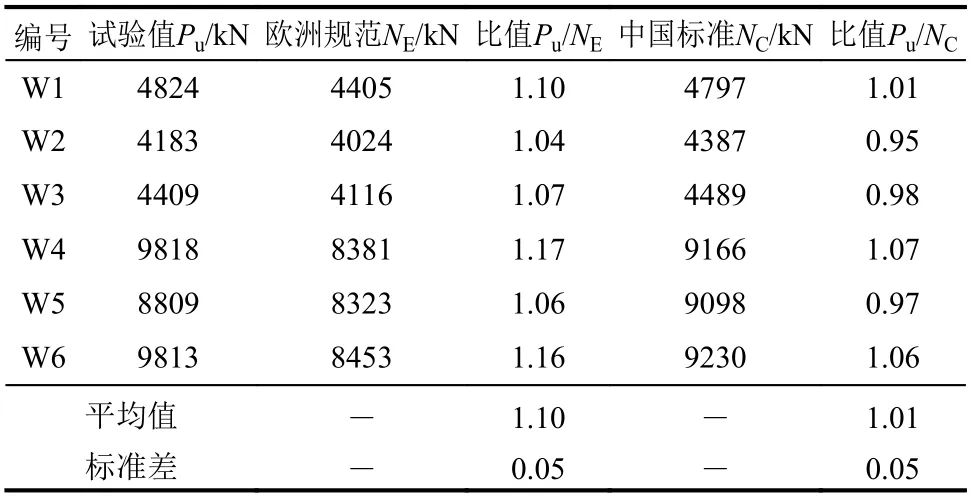

基于两种标准规范不同的理论模型,对6个组合墙极限承载力分别进行计算,结果列于表4。可以直观看出,基于欧洲规范的承载力计算值普遍低于试验值,而基于中国标准的承载力计算值与真实试验值均较为接近。由上可知,针对本文提出的采用槽钢作为剪力连接件的双钢板-混凝土组合墙,使用中国标准CECS:546-2018用于预测极限受压承载力更为准确但不够安全,使用欧洲规范Eurocode 4的理论模型计算极限承载力更加安全。

表4 两种规范理论值比较Table 4 Comparison of two codesabout theoretical value

5 结论

本文对6个新型双钢板-混凝土组合墙进行了轴压试验以及理论分析,得到以下重要结论:

(1)采用槽钢作为双钢板-混凝土组合墙的剪力连接件,可以较好地保证钢板和混凝土的协同工作效应,同时跟以往的连接件相比,具有构件厚度不受限制、成本低等优点。

(2)组合墙的破坏模式与槽钢连接件的竖向间距、横向间距以及混凝土材料均有关。当试件达到极限承载力时,钢板鼓曲沿宽度方向贯通,核心混凝土被压溃。

(3)双钢板-混凝土组合墙的荷载-位移曲线经历了线性、非线性和下降三个阶段。钢板出现较为明显的局部屈曲是线性段和非线性段的分界点,试件达到极限承载力、混凝土被压溃是非线性段与下降段分界点。

(4)槽钢竖向间距的通过改变试件距厚比的大小进而影响试件受压性能。槽钢的竖向间距从90 mm增大至130 mm,普通混凝土组合墙的承载力、初始刚度和延性系数分别下降了13%、4%和26%,对超高性能混凝土组合墙的承载力、初始刚度和延性系数的影响分别是10%、1%和4%,说明竖向间距对组合墙承载力和延性有较大影响,对初始刚度影响较小。

(5)槽钢横向间距对组合墙极限承载力、初始刚度和延性系数的影响趋势与竖向间距相近。当横向缺少足够的剪力连接件约束,可能导致钢板鼓曲板带的实际宽度大于剪力连接件的竖向间距。

(6)超高性能混凝土能显著提升双钢板-混凝土组合墙的抗压承载力和初始刚度,但会导致结构的延性降低,变形能力减弱。

(7)针对本文提出的新型双钢板-混凝土组合墙,采用中国标准预测组合墙的极限受压承载力与真实情况更为接近,采用欧洲规范的预测值更加安全。