高速动车组振动温度复合监控系统的应用

范 超 邱作成 张 帅 阙光旭 蒋 鹏 张艳明

(1.中车长春轨道客车股份有限公司铁路客车业务部,130062,长春;2.中车长春轨道客车股份有限公司国家轨道客车工程研究中心,130062,长春//第一作者,工程师)

目前,随着我国高速动车组运行数量不断增加,铁路车辆运行的安全性和稳定性需求进一步加强,实现动车组的智能化运行和智能化检修具有十分重要的意义。

列车在高速运行中,由于线路条件制约,作为车辆高速运转的基础,走行部滚动轴承时刻处于恶劣的工作条件中,单一的温度监控系统已无法满足日趋严格的安全监控和早期预警的要求。高速动车组轴承故障温升仅表现在出现重大事故前的短暂时间内,而温度监控系统仅能实现报警功能和报警后的盯控功能,因此,高速动车组仍会发生较大事故而导致停车,严重影响了铁路运营秩序。复合监控系统可对振动信号、冲击信号和温度信号进行多维度监控,可实现温度、冲击、振动多物理量的同时采集及判断。为实现轴承故障的早期预警,满足智能检修要求,提前对存在问题的轴承进行检查,将振动温度复合监控系统应用于高速动车组显得尤为重要。

1 轴承状态监控系统

高速动车组走行部滚动轴承作为车辆的关键部件,以时速350 km高速运行时,时刻处于复杂的工作环境中。轴承故障在动车组机械故障中最为常见,京沪高铁多次因为轴承故障报警造成车辆晚点甚至影响全路运营秩序。动车组轴承状态的稳定监控是当前动车组发展的关键技术之一。目前,常用的轴承无损检测手段主要有:温度监控技术、振动监控技术、声学监控技术和油膜电阻监控技术[1]。

1.1 温度检测技术

温度检测技术是最直接的检测方式,该系统主要由温度监控主机、轴温传感器和车辆网络系统构成,广泛应用于我国各型动车组中。温度检测技术为动车组的稳定运行提供了基础的保障。在实际应用中,温度传感器通过对运行中的轴承温度进行实时测量,以及通过热敏电阻将温度信号转换为电信号,再把电信号传输至车辆温度监控主机,通过温度监控主机处理后,实现对轴端运行温度的实时监控,及时地将报警信号传输至车辆网络系统,进而实现对动车组运行的控制,确保动车组的运行稳定安全。

温度监控系统对发现轴承温度异常升高、防止热切轴具有十分重要的意义。该系统相对简单,选择合适的热敏原件后即可稳定地对轴承温度进行实时监测,无需复杂的算法。但单独采用温度监控系统无法对轴承的早期故障进行有效检测,对于轴承表面脱落、裂纹、压痕等局部损伤无法在早期进行有效预警,当出现温度异常变化时,轴承多已造成不可逆损伤,需降低列车运营等级甚至退出运营。

1.2 声学检测技术

滚动轴承早期故障轨边声学诊断系统(TADS),是目前应用比较广泛的声检测技术。该系统利用轨边安装声学麦克风阵列,采集铁路车辆通过时发出的轴承音频信号,并将信号实时传输至检测中心,采用智能识别技术对音频信号进行分析,实现在线自动检测动车组轴承的故障检测并进行分级预警。通过声学系统固定在轮轨上的磁头,对通过车辆的基本情况进行测定。

声学监控系统为非接触式监控系统,系统设备设置于地面,可实现对经过车辆的轴承运转状态及其运转声音进行监控,如出现异常噪声则进行记录并分级报警。TADS仅适用于固定地点,无法对车辆的实时状态进行感知;同时TADS属于非接触检测方式,背景杂音易对故障声波造成影响,导致故障遗漏。

1.3 油膜电阻检测技术

滚动轴承在实际工作过程中,时刻存在一层油膜对轴承的相对运动进行润滑,避免轴承出现异常磨损情况。油膜电阻检测技术是在滚动体和内外圈中间进行测量,在正常工作状态下,轴承中存在的油膜导致内外圈之间存在较大的电阻值,但如果滚动体或内外圈中间存在缺陷,将破坏油膜的连续,导致电阻值异常升高,通过对电阻的监控即可对轴承的运转状态进行监控。

油膜电阻检测技术对轴承的异常磨损、腐烛等缺陷检测敏感性较高,但是不适用于检测密封的轴承系统,应用面较窄。

1.4 振动检测技术

振动检测技术是滚动轴承出现损伤后,在轴承运转过程中缺陷位置和其它原件表面接触时会出现周期性的脉冲信号,振动监控系统通过振动传感器对异常振动信号进行采集,通过振动监控主机对振动信号进行过滤识别,实现故障信号的分级预警[2]。

振动信号对轴承的微小损伤异常敏感,可同时对多种轴承故障进行高效检出。振动检测技术可对轴承异常振动信号实现预测性诊断,并在轴承出现微小损伤时进行有效诊断。

1.5 振动温度复合检测技术

振动温度复合监控系统由振动温度复合传感器和振动温度监控主机组成。振动温度复合传感器可对温度、振动、冲击等多维度变量进行实时监测、传输。系统具有较强的抗干扰能力,在车辆运行时所处的复杂电磁条件下可稳定地进行传输,实时对轴承运转情况进行监控。

将温度检测技术和振动检测技术相结合,实现对动车组轴承运转情况的实时检测,以及轴承微小损伤的早期预测,保障动车组的高效运行。如何实现振动温度监控系统的稳定运行是当前轴承故障诊断的重点研究方向,并将成为未来轴承态势检测的重要方法。

2 智能轴承监控系统

高速动车组现有修程可分为故障修(碎修)、一级修、二级修、三级修、四级修、五级修。其中,故障修、一级修、二级修为临修,不对车辆进行拆解,仅对车辆数据和可视部件进行检查;三级修、四级修、五级修为高级修,均对车辆进行分解,对走行部进行重点检修,对关键部件进行更换处理。根据中国国家铁路集团有限公司的相关规定,轴端轴承在运用三级修时可先对检修进行分解,然后对轴承状态进行检查;四级修时直接对轴承进行报废处理。在现有的修程情况下,三级修时易出现轴承故障的漏检漏修,造成故障轴承继续装车;四级修时无论轴承的运用状态,均报废处理,造成严重的浪费,无法实现寿命最大化。因此,为降低运用维修成本,以及实现轴承的智能检修,实现轴承状态的多维度监控具有十分重要的意义。

动车组走行部轴承通常选用圆柱滚子轴承,具有高承载、摩擦系数小、便于拆卸检修等优势。滚动轴承作为机械易损件,轴承故障原因复杂。轴承常见的故障可分为滚道剥离、滚子剥离、电蚀、裂纹、锈蚀、磕碰伤、磨粒磨损、压痕、保持架破裂、变形等。当轴承出现损伤后,随着轴承的转动,滚动体会持续按固定频率经过故障点,滚动体每经过故障频率时均产生微弱的脉冲冲击信号,激起部件的固有频率,产生具有一定能量的振动信号[3]。

车载轴承寿命离散度较高,同批次相同工艺生产的轴承在相同运转条件下轴承寿命仍存在较大的个体差异,且轴承的工作状态无法通过轴承的设计寿命进行判定。部分轴承在超过设计寿命后,仍在相当长的时间内处于正常的工作状态;但部分轴承在未到达设计寿命时已出现故障,造成运营影响[4]。因此,为了避免出现重大故障,铁路部门仍保持较短的检修和更换时间,浪费了轴承的大量可用寿命。

动车组轴承的智能检修根据检修特点,可在原有的故障修和定时修的基础上增加预知状态检修。预知状态检修可在车辆不解体的情况下,通过自动化采集设备对滚动轴承进行实时状态监控,通过大数据建立滚动轴承正常运转状态的相关参数。当滚动轴承出现异常工况后,可实现采集设备自动采集异常信号、预报警,以及故障的提前预判等,提前对存在风险的部件进行处理或更换,避免造成重大故障。

动车组轴承故障诊断系统是具有数据采集、传输、处理及显示等多功能集合的复合系统。该系统可实现对走行部轴承的温度、振动、冲击信号进行同时采集。振动温度传感器采用基于敏感元件传感、自校准技术的温度及振动复合检测技术,实现对轴箱轴承温度、振动加速度、冲击谐波的高精准检测。建立动车组旋转部件振动、温度实时动态检测及自动诊断的监控系统,从而实现动车组关键部件的状态检测、故障预测、健康管理和修程修制优化。

3 振动温度复合监控系统

振动温度复合监控系统是由振动温度复合传感器、振动温度监控主机及车载网络系统共同组成。振动温度复合传感器负责收集轴承运转时的温度、振动及冲击信号,经过振动温度监控主机处理分析,生成不同级别的预警及报警信号。振动温度监控主机发出的预警及报警信号通过车辆网络系统在车辆人机界面上进行显示,同时经过车辆中央控制系统自动生成车辆限速信号,实现动车组的智能化控制。

3.1 振动温度复合传感器

振动温度传感器为复合传感器,可同时传递冲击、振动和温度等3种信号,并传输数据给车辆监控主机进行信号处理。振动温度复合传感器(见图1)采用6芯屏蔽线缆,保证电缆在车辆振动条件下的强度和强电磁干扰情况下的信号稳定传输。当轴承运转出现故障后,轴承会产生周期性的振动脉冲信号,通过振动传感器将脉冲信号采用有效的算法进行处理并分析,提取出故障特征信号,提前检测出轴承异常运行信号,实现轴承故障的早期发现。

图1 振动温度复合传感器

3.2 振动温度复合监控系统的工作原理

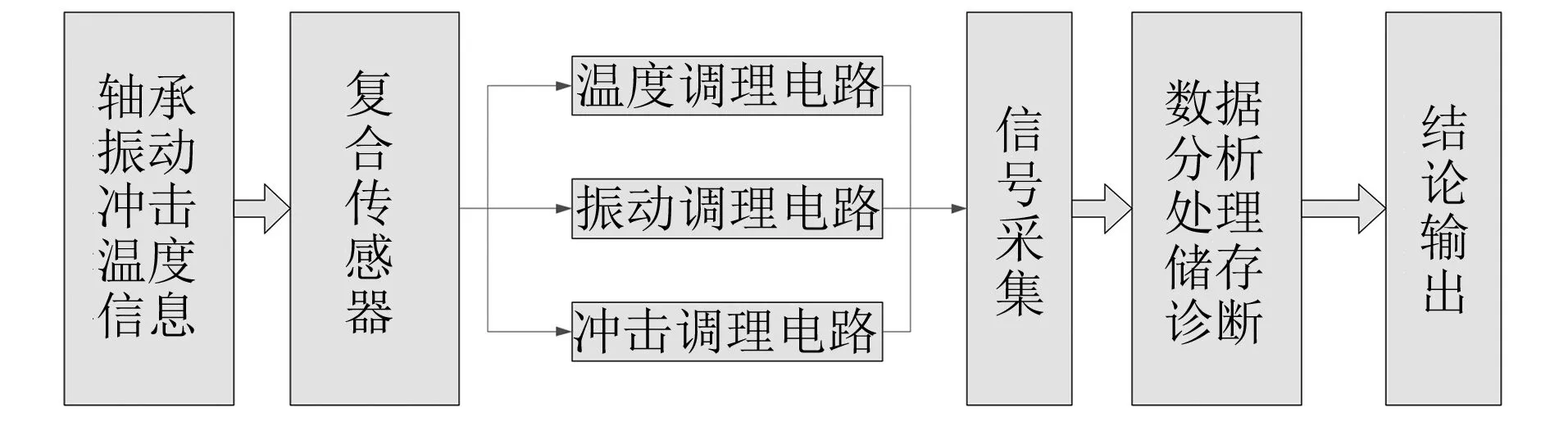

振动温度复合监控系统能同时对温度、振动及冲击信号进行监控,实现对故障轴承的早期预警和安全保护。振动温度复合监控系统的工作原理(见图2)如下:

图2 振动温度复合监控系统工作原理

1) 由布置在走行部的振动温度复合传感器采集温度、振动和冲击信号,并转换为电信号;

2) 复合传感器将测量的信号传输到车辆主机,车辆振动温度监控主机对采集的信号进行滤波、共振解调变换等处理;

3) 由车辆振动温度监控主机诊断模块进行数据分析处理并给出诊断结果,并传输给车辆网络系统,对车辆走行部的关键部件状态进行实施盯控,并输出报警信息。

3.3 振动温度复合监控系统的特点

振动温度复合监控系统同时具备振动监控系统和温度监控系统的优点,可以对轴承运行的状态进行“全态势”感知,既可以对轴承运转状态进行全流程感知,也可以对轴承出现的早期故障进行预判性报警,进而实现轴承的安全稳定运行和智能化检修。振动温度复合监控系统具有如下优点:

1) 振动温度复合监控系统可实现轴承状态的实时监控,以及数据的实时诊断、显示及传输。

2) 振动温度复合传感器可在复杂的环境噪声下,准确地提取出轴承微小的冲击或震动信号,实现故障的早期预警。

3) 实现三物理量的多维度综合监控,实现早期故障和重大故障的准确诊断,确保轴承的智能检修及车辆稳定运行。

4) 实现动车组轴承故障类别及程度的准确诊断,可依据大数据实现故障的自我诊断、分级报警。实现车辆故障的智能检测,准确反映轴承的运转状态,确保车辆的科学维护。