基于旋转磁场磁化技术的铁道机车车辆转向架构架整体磁粉检测

程志义 姜 岩 周广浩 董双来 李建德

(1.中车长春轨道客车股份有限公司质量保证部,130062,长春;2.西安永安磁粉探伤科技有限公司,710032,西安//第一作者,正高级工程师)

铁道车辆转向架构架在工作状态下承受着来自车体(枕梁或旁承)的压力,以及来自轴箱的支撑力、牵引力、横向作用力,来自制动单元(夹钳)的制动力,还有来自横向减振器、垂向减振器、抗蛇行减振器的作用力等,受力极为复杂,而且大多为交变的作用力。而在车辆运行过程中,转向架构架一旦发生裂损失效,将有可能造成列车脱轨甚至颠覆的严重行车事故,因此转向架构架的探伤检测显得尤为重要。

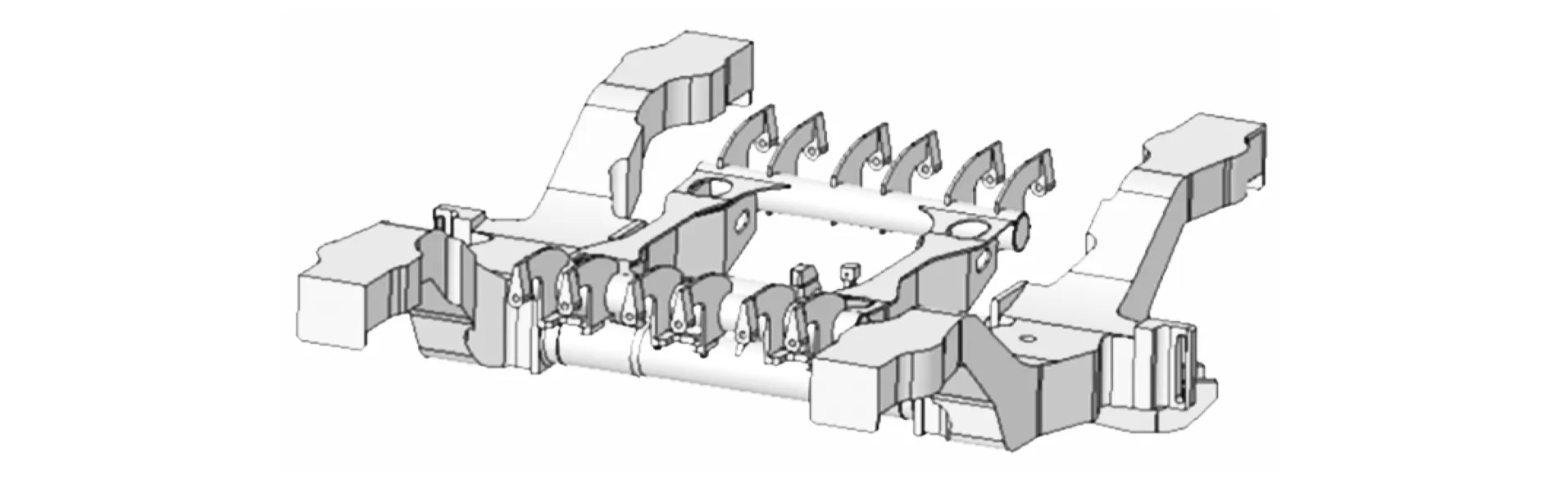

现代的机车车辆转向架构架多采用板材焊接而成,尤其是高速铁路动车组车辆的转向架构架,采用高强度低合金结构钢焊接,母材采用下料后模压成形的钢板和厚壁钢管经过组对焊接而成。转向架构架如图1所示。由于转向架构架本身结构复杂,该组焊件的焊缝纵横交错,分布于构架的各个部位,给焊缝焊接质量检测带来了困难。采用马蹄形探伤器进行磁粉探伤检测,不仅工作强度大,而且由于结构自身的影响,有一些阴角部位探伤磁轭无法深入,检测表面无法达到必要的磁场强度而成为检测盲区,因而不能达到全表面磁粉检测的需要。为此,研制了一种转向架构架专用的磁粉探伤设备。该设备可对构架进行整体磁化,有效提高了检测效率、降低了探伤操作人员的劳动强度、消除了马蹄形探伤器的检测盲区,从而满足了转向架构架制造、修理过程中表面缺陷检测的迫切需要。

图1 转向架构架示意图

1 磁化方式的选择

在实际工业生产中需要检测的工件,其表面在任意方向都有可能存在缺陷,这就需要在所有检测部位的表面获得二维的切向磁场,即在工件所在的空间内需要三维的磁场才能够满足工件探伤的需要[1]。

由于转向架构架结构复杂、尺寸较大(高铁动车组转向架构架尺寸为3 200 mm×2 900 mm×740 mm),采用传统的通电复合磁化不可能像规则的回转体一样在所有的外表面获得均匀的表面磁场强度,无法满足构架探伤的需要。因此,采用了空间三维旋转磁场非接触磁化技术来对构架进行磁化,实现对构架的整体表面磁粉检测。空间三维旋转磁场磁化技术用于磁粉探伤,该技术在我国20世纪80年代已有实用性探索,到90年代末期,在铁道机车车辆行业的大型复杂形状零件的磁粉检测中进行了深入的应用研究,如在内燃机车曲轴、齿轮和连杆,以及在机车车辆车钩钩体、钩舌、钩尾框和轴箱等零件的探伤中得到成功推广应用。尤其是采用井式结构的旋转磁场井式多功能探伤机的成功开发,开创了磁粉探伤机采用井式结构的先河,极大地发挥了旋转磁场磁粉探伤的实用性优势,解决了车钩钩体、钩舌、钩尾框及轴箱等一系列复杂形状零件磁粉探伤的难题,为形状复杂的铸锻零件的制造、检修行业提供了可靠的检测手段。经过近30年的实用性探索,我国旋转磁场磁化技术用于磁粉探伤已经积累了较为成熟的经验,采用该磁化技术的磁粉探伤机也具有完全自主的知识产权。

2 旋转磁场磁化技术的原理

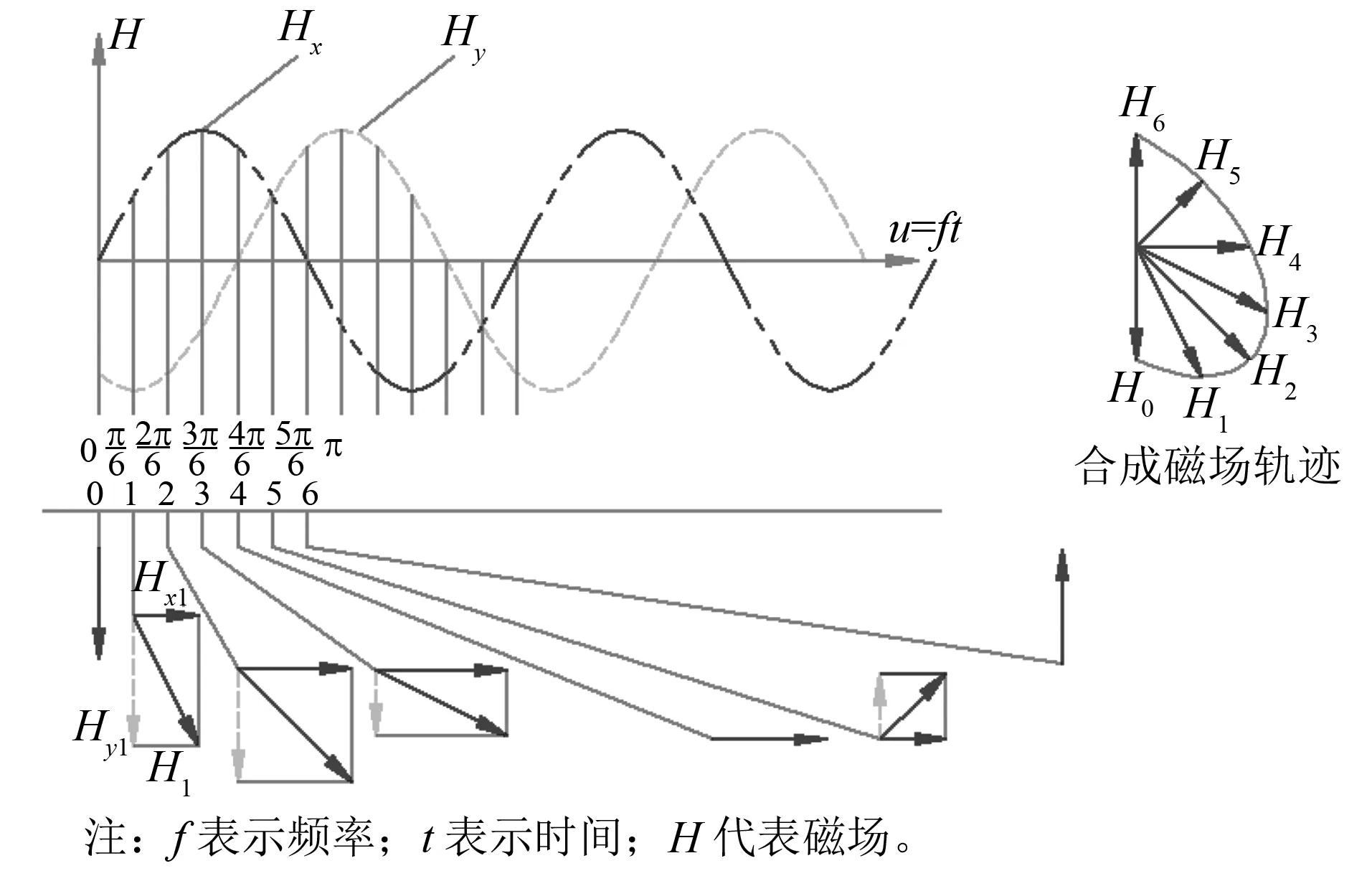

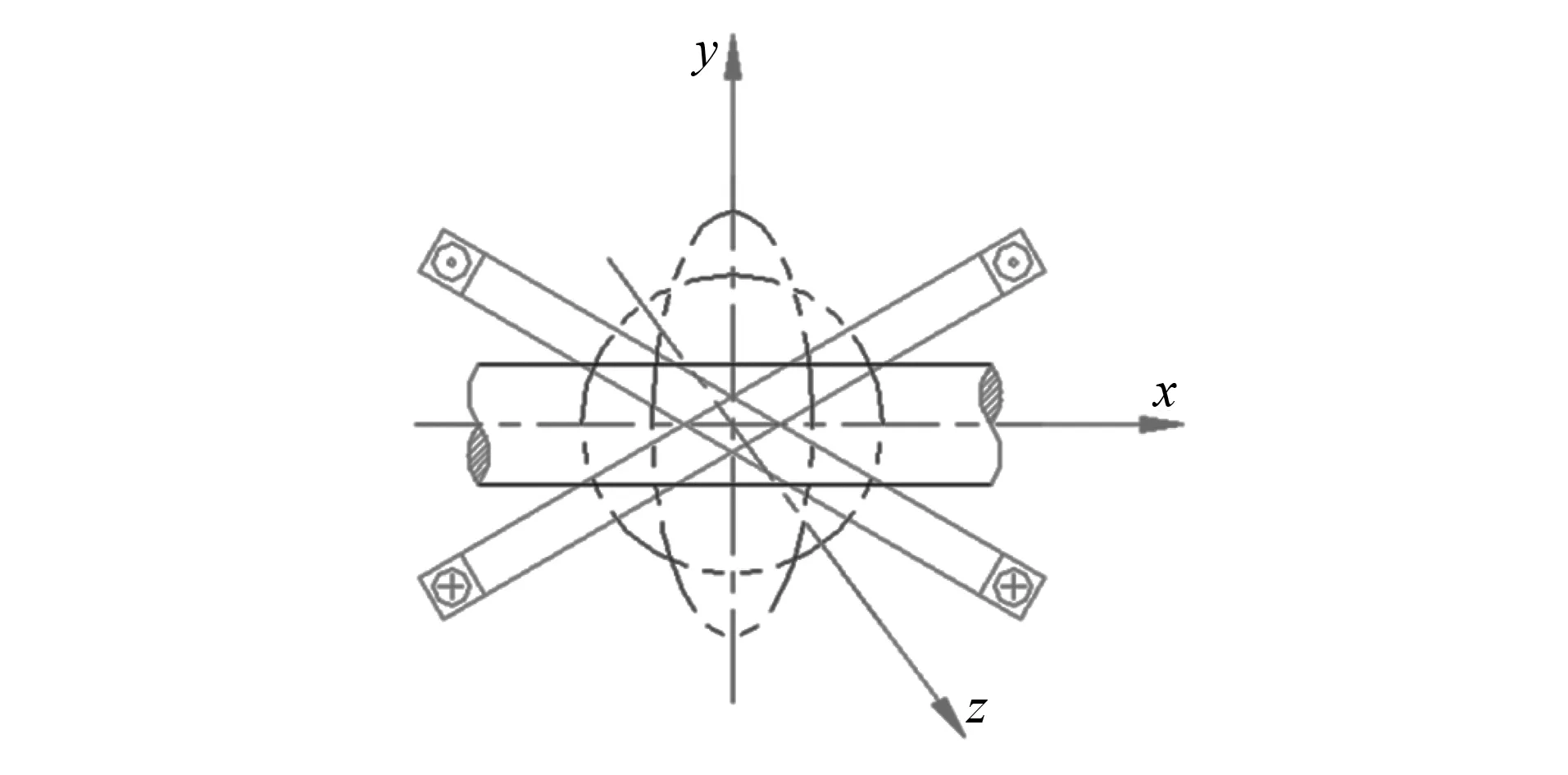

旋转磁场主要是采用接入不同交流电的多组相互交叉的磁化线圈,线圈之间形成幅值相同并互有一定角度和相位差的交变磁场,磁场之间相互叠加,最终形成磁场强弱随时间改变的空间旋转磁场[2-3],如图2所示。

图2 垂直交叉的旋转磁场

设在试件上于两个互相垂直的方向上同时施加两个磁场Hx(t)和Hy(t),其幅植相同(H0x=H0y=H0),频率亦相同(fx=fy=fu),设它们之间存在相位差α,则两个分矢量的方程为:

Hx=H0cos(2πft+α1)

(1)

Hy=H0cos[(2πft+α1)+α]

(2)

式中:

α1——初相。

根据式(1)~(2)得到试件上某一点的合磁场H为上述两个分磁场的矢量合成,其大小为:

(3)

合成矢量的相位角θ为:

θ=arctan(Hy/Hx)=

arctan[cosα-sinαtan(2πft+α1)]

(4)

即合成磁场的指向在一个平面内作旋转运动,旋转磁场因此而得名。

设相位差α=π/2,则:

(5)

θ=-(2πft+α1)

(6)

从式(5)~(6)可以看出,当相位差α=π/2时,合成矢量的幅值为常值H0;而合成矢量的相位角θ与分矢量Hx的相位角(2πft+α1)方向相反而大小相等。即当α=π/2时,合成矢量的轨迹依顺时针方向作圆旋转运动。

当分矢量的相位差不等于π/2时,合成矢量在各方向上的大小不完全相等。合成矢量的轨迹作椭圆运动,则旋转磁场在各方向对缺陷的检测能力就不完全相同。

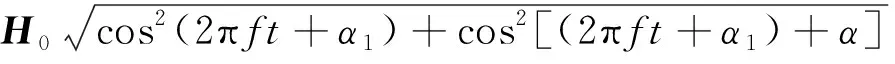

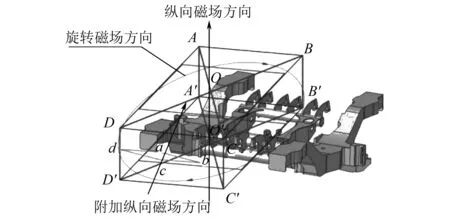

设x轴、y轴、z轴相互垂直,沿z轴方向设置第3组磁化线圈,其磁场方向与x轴、y轴所在的平面垂直,且场强接近,则3组磁化场Hx、Hy、Hz相互叠加后,可在其包容的空间内形成三维空间磁化场。对于在磁场空间内的工件,如图3所示,由于在其任何位置均能获得二维切向磁场,工件磁化后可清晰地显示出任何方向的缺陷,满足对复杂工件的检测要求。

图3 放入工件后的旋转磁场

3 旋转磁场磁化技术的特点

与传统的通电周向磁化加纵向线圈的复合磁化方法相比,旋转磁场探伤法有如下特点[4]:

1) 旋转磁场在线圈包容的空间内对探伤对象进行多向磁化,可满足不同形状复杂零件的探伤需要,且该方法对不同形状被检测工件的适应能力强。

2) 非接触式磁化方式由于通电电极与被检测工件未接触,避免了常规复合磁化方法对工件可能造成的顶压变形,以及电极打火灼伤工件的危险,操作较为安全。

3) 磁化装置不与工件接触,磁化电流大小不受接触情况影响,磁场稳定且检测可靠。

4) 磁化装置本身不与工件接触,探伤过程无机械损伤,探伤机使用寿命长。

5) 要使同一工件不同部位获得均匀的磁场强度,需要针对工件形状来设置磁化线圈的布置、匹配磁化程序和磁化电流。

6) 旋转磁场非接触磁化是靠磁化装置包容空间内空气中的磁场来实现对工件的磁化,相比通电复合磁化法需要更大的磁化功率。

4 设置转向架构架旋转磁场磁化装置

针对转向架构架这样的大尺寸、形状复杂的工件的磁粉探伤检测需要,经过分析计算,确定了该构架探伤用的磁化装置采用以交叉线圈为主,多组线圈对置、交错相结合的旋转磁场磁化装置,以期达到以构架纵梁、横梁为主,兼顾各个耳板、支座、筋板等全构架整体连续喷淋磁化完成探伤的目的。转向架构架在旋转磁场中的示意如图4所示。

图4 转向架构架在旋转磁场中的示意图

5 降低电力消耗

为满足转向架构架的探伤灵敏度要求,需要在构架所有检测表面均获得不低于2 400 A/m的表面磁场强度。而转向架构架尺寸大,旋转磁场磁化装置的断面尺寸达到了4 100 mm×1 000 mm,所需要的瞬时磁化功率达到了200 kW以上。如此大的功率直接取自厂房供电系统,会给系统带来严重的冲击。为减少探伤过程中的电力消耗,采取了以下措施:

1) 采用了半包容的磁化方式对转向架构架进行磁化,使得转向架构架在不断转动的过程中分扇区完成整体磁粉探伤;

2) 通过PLC(可编程逻辑控制器)程序的设定,实现磁化装置中各线圈分组分时交替循环工作;

3) 在磁化电源系统中设置了无功功率补偿回路。

上述措施的采纳,使得电源消耗功率降低了50%以上,同时保证了可靠的磁化效果。

6 转向架构架表面磁悬液积聚的解决措施

为完成转向架构架的磁粉探伤,构架需要支撑在输送系统的台车上送入磁化装置。在转向架构架喷淋磁化的过程中,尽管构架在旋转,但水平的表面会形成磁悬液的积聚,影响磁痕的保留和观察,为此经过试验采取了转向架构架倾斜旋转喷淋磁化的方式进行探伤。转向架构架输送台车托着构架走行到探伤工位后,托架倾斜一定角度,然后再旋转,在倾斜的状态下旋转、喷淋、磁化,避免了磁悬液的积聚,达到理想的磁痕显示效果。

7 结语

采用旋转磁场磁化技术对转向架构架整体进行磁化,达到了理想的磁化效果。所研制的整套设备由旋转磁场磁化装置、磁化电源系统、电气控制系统、构架输送装置、构架翻转装置、磁悬液喷淋及回收系统、暗室及照明系统等组成。该设备采用非接触的磁化方式对转向架构架进行磁化,满足了构架整体磁粉检测的需要。采用的三维旋转磁场组合磁化技术,能够全方位检测构架的表面缺陷。经试验测试,达到了预期的表面磁场强度和综合检测灵敏度的要求,能够实现每小时检测两个构架的检测效率,转向架构架整体磁粉检测的难题得到圆满解决。