动车组轮对精准镟修管理系统及其应用

常振臣 高明亮 宋冬利

(1.中车长春轨道客车股份有限公司科技管理部,130062,长春;2.中车长春轨道客车股份有限公司国家轨道客车工程研究中心,130062,长春;3.西南交通大学牵引动力国家重点实验室,611756,成都 //第一作者,正高级工程师)

轮对是动车组的关键部件,起着车辆的承载、导向、牵引及制动等作用。车轮通过与轨道直接接触产生轮轨力驱动列车,同时造成车轮磨耗和损伤。因此,轮对是列车重要的消耗部件[1],必须根据轮对磨耗情况定期进行镟修和更换。随着铁路信息化建设的不断推进,以及物联网技术的快速发展,轮对运用、检测、检修设备不断进行升级改造,轮对服役的相关数据已实现了电子化数据库存储。此外,轮轨磨耗的深入研究,为实现轮对的预测性维修决策提供了方法支撑[2]。因此,突破传统管理模式,实现动车组轮对服役全寿命周期过程的数字化、精细化及智能化管理,成为轮对管理技术的发展趋势[3]。

1 动车组轮对管理存在的不足

虽然目前已经形成比较规范的动车组轮对运用、检修、管理规范,并得到了有效执行。但当前轮对管理模式仍存在如下不足:

1) 轮对全寿命周期数据未贯通。当前动车组轮对生产、总装、运用、检修等环节相关台账比较独立,数据结构各不相同,信息互通性差,存在信息错误、遗漏现象。

2) 镟修检测数据在时间上未贯通。单次镟修检测数据仅用于对应单次的镟修决策和合格验证。镟修检测数据在空间上未关联,当前镟修检测数据的应用并未考虑各车轮状态在空间上的差异性和关联性。

3) 对镟修作业的大量检测原始数据分析不够。无法分析故障或缺陷的发生规律,也无法准确追踪、分析、预测车轮状态,进而无法优化车轮的运用和检修。

4) 缺乏多源历史数据整合能力,未充分挖掘历史数据价值。随着服役车组增多和数据的不断累积,镟修数据、监测数据等形成了庞大的信息流。但是现阶段各类数据均分开存储、互不关联,缺乏有效的整合,难以综合利用各类数据中的有效信息。

5) 镟修计划编排不够科学、合理,对镟修进刀量的控制也各不相同,存在过度镟修的情况。缺乏轮对使用寿命的整体规划,整列车轮对寿命的不均衡使用,增加了临修换轮的工作量;轮对寿命使用不合理造成了巨大的检修资源占用和检修成本浪费,影响动车组的运用效率。

2 动车组轮对精准镟修管理系统的关键技术

2.1 动车组轮对服役数字化管理

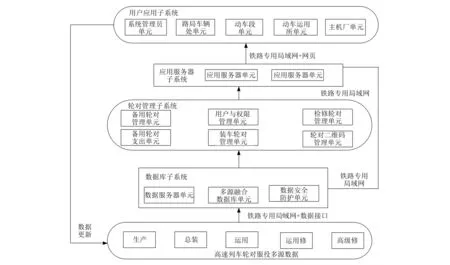

轮对服役数字化管理如图1所示。数据库子系统用于接收、汇总、存储用户应用子系统发送的数据,并对所接收的数据进行清洗、融合和结构化处理;轮对管理子系统用于调用所述数据库子系统的数据,并管理装车、备用、检修轮对的信息,以及操作轮对收入、支出和检修作业;应用服务器子系统用于向所述轮对管理子系统传送数据、打印轮对二维码标签,并支持所述用户应用子系统的访问和操作。子系统可为各级用户提供访问和操作平台,并将更新后的数据发送至所述数据库子系统。

图1 轮对服役数字化管理

2.2 动车组轮对状态分析评估技术

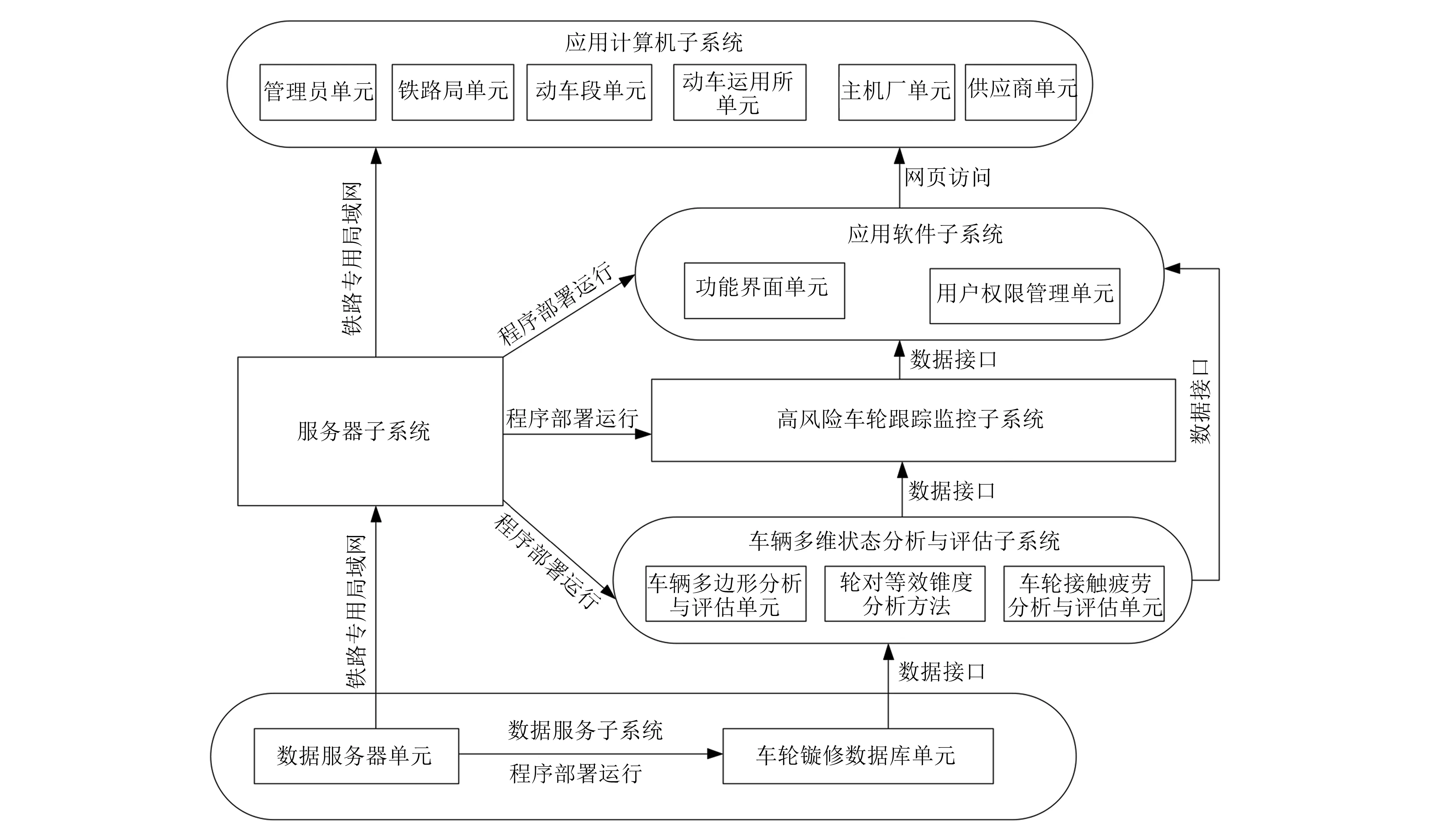

基于长期服役积累的镟修检测数据,采用多种分析算法,充分挖掘海量数据资源的价值,实现车轮状态的分析、评估和预测,以支持车轮运用和检修的决策优化,改善动车组车轮运用可靠性[4-6]。轮对状态分析评估技术如图2所示。

图2 轮对状态分析评估技术图

2.3 动车组轮对精准镟修优化决策技术

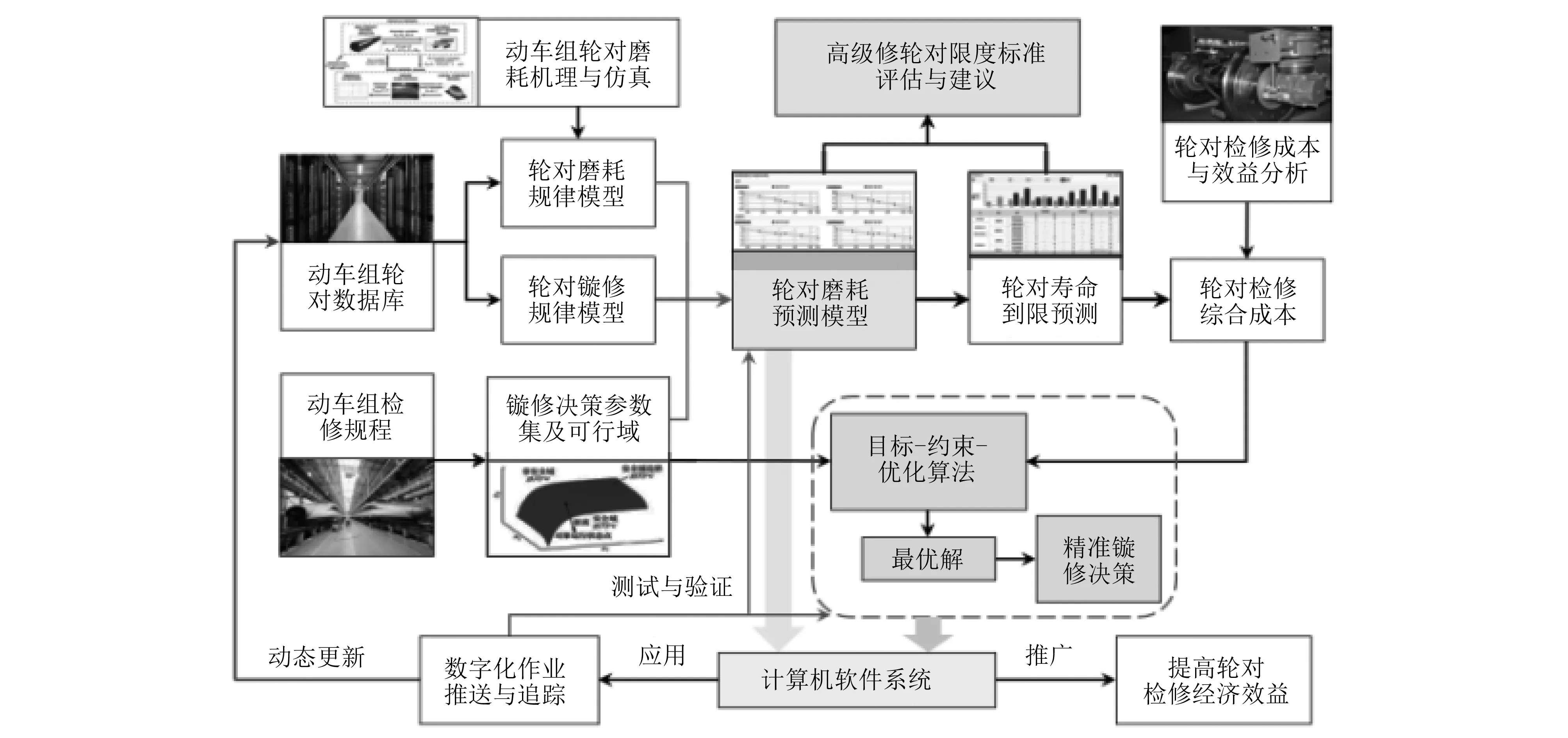

轮对数字化精准镟修技术方案如图3所示。首先,建立动车组轮对数据库,结合动力学与轮对磨耗机理,建立轮对磨耗规律模型和镟修规律模型;建立轮对磨耗预测模型,计算得到轮对全寿命的使用过程和到限预测结果;同时在动车组检修规程内,构建镟修决策变量集;基于镟修决策参数集构建其可行域,以轮对检修综合成本为目标,基于目标-约束-优化算法,在可行域内实现最优化求解,最终构建车轮精准镟修算法模型[7-8]。将轮对磨耗预测模型、精准镟修决策模型编写成计算机应用软件,并实现数字化的作业推送与追踪;在此基础上开展测试与验证,同时对轮对数据库不断进行更新补充,以实现精准镟修策略的动态更新。

图3 轮对数字化精准镟修技术方案

3 动车组轮对精准镟修管理系统的主要功能

动车组轮对精准镟修管理系统主要可实现轮对履历管理、动车组检修数据管理、备用轮对管理、检修轮对管理、轮对趋势分析与监控等功能。通过对检修数据的管理与挖掘,以实现轮对的精准镟修管理。

3.1 轮对履历管理

轮对履历管理包括当前装车轮对信息(包括零部件信息、车组信息、里程数据、检修记录等)查询及校核(包括批量校核)、轮对二维码生成及打印、数据批量导出,以及轮对历史装车履历查询等内容。

3.2 动车组检修数据管理

动车组检修数据管理包括动车组检修记录(镟修、空心轴探伤、轮辋轮辐探伤)查询、动车组检修间隔计算(可兼容均衡修)、轮对LY(尺寸测量)数据查询、轮对镟修数据查询及数据批量导出等内容。

3.3 备用轮对管理

备用轮对管理包括备用轮对信息的采集、查询(按换轮匹配条件筛选)、校核、库存不足预警、数据批量导出、轮对二维码生成及打印等内容。

3.4 检修轮对管理

基于多年来积累的海量数据,采用大数据方法,分析各车型、配属所/段轮对磨耗及其镟修规律,进一步实现各车型、配属所/段轮对的到限预测;形成年度换轮轮廓建议计划,包括轮对到限详情及其预测过程查看。高级修计划可批量导入,动态更新到寿命到限预测结果,以保证计算结果的准确性,同时相关结果也可批量导出。

3.5 轮对趋势分析与监控

3.5.1 轮对参数演变规律分析

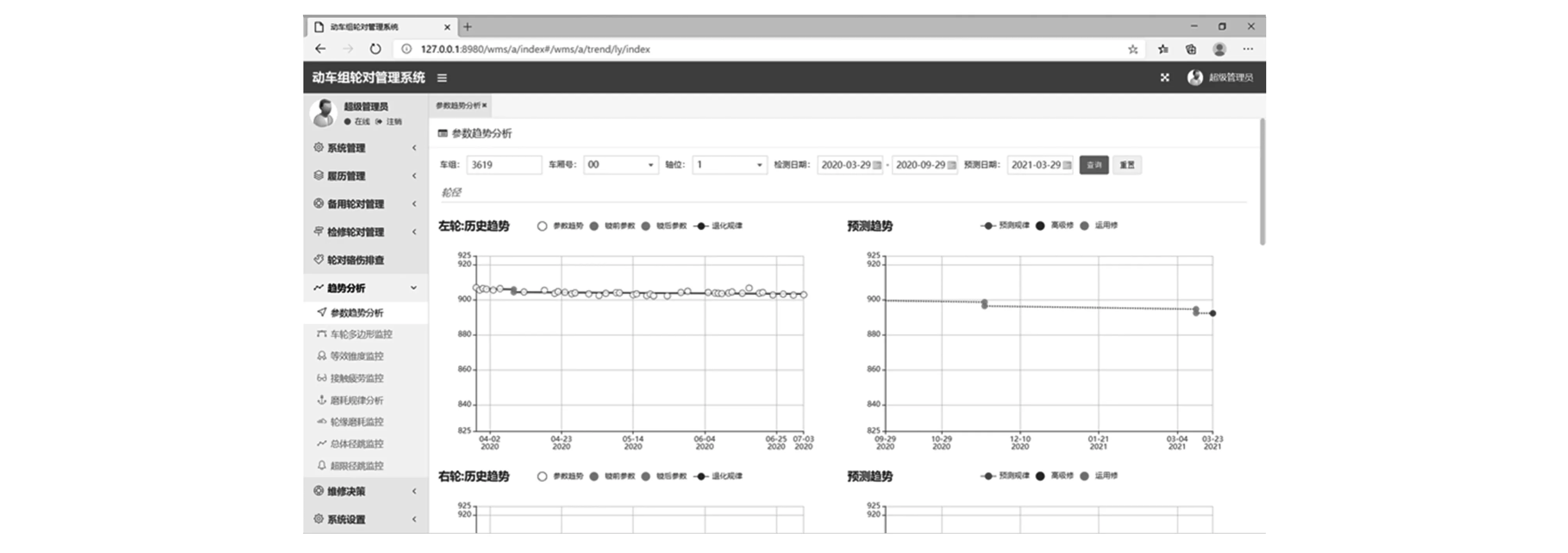

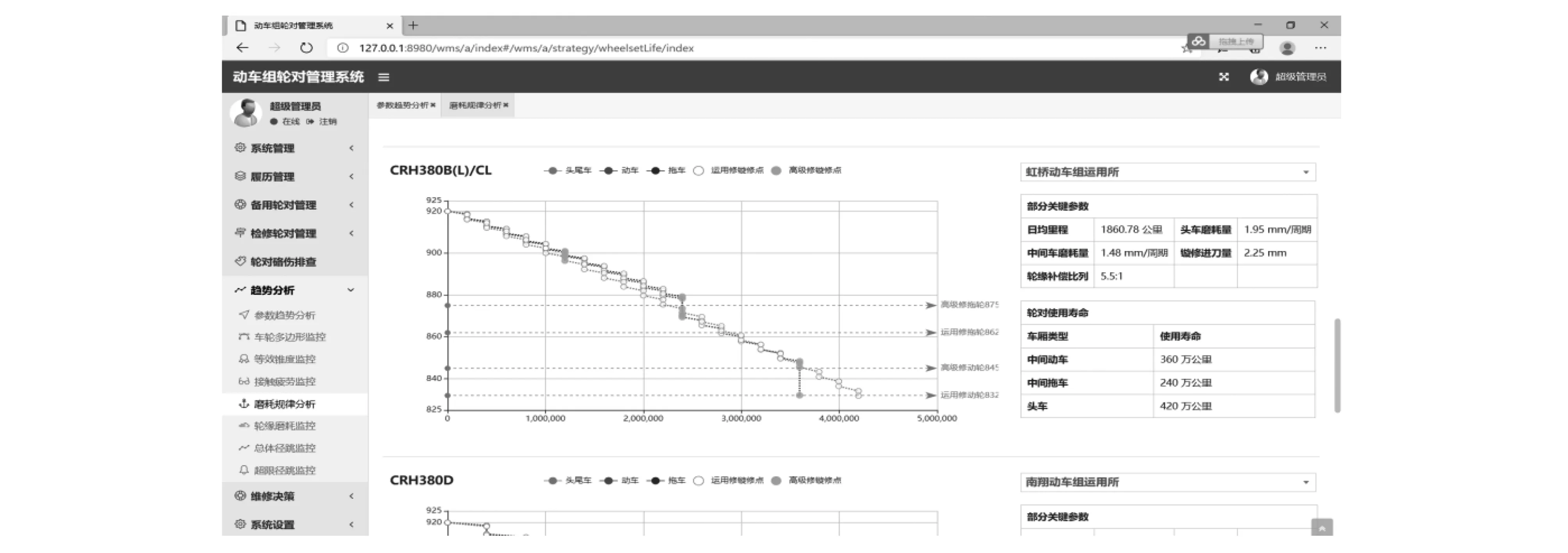

融合多年来积累的LY、镟修、高级修等数据,基于大数据方法,对轮径、轮缘厚度等尺寸参数的演变规律进行分析、建模和预测,如图4所示。

图4 轮对参数演变规律分析截图

3.5.2 轮对磨耗规律分析

基于多年来积累的海量数据,采用大数据方法,分析各车型、配属所/段轮对磨耗、镟修规律,进一步实现各车型、配属所/段轮对的新轮到限预测,并推算其使用寿命,如图5所示。

图5 轮对磨耗规律分析截图

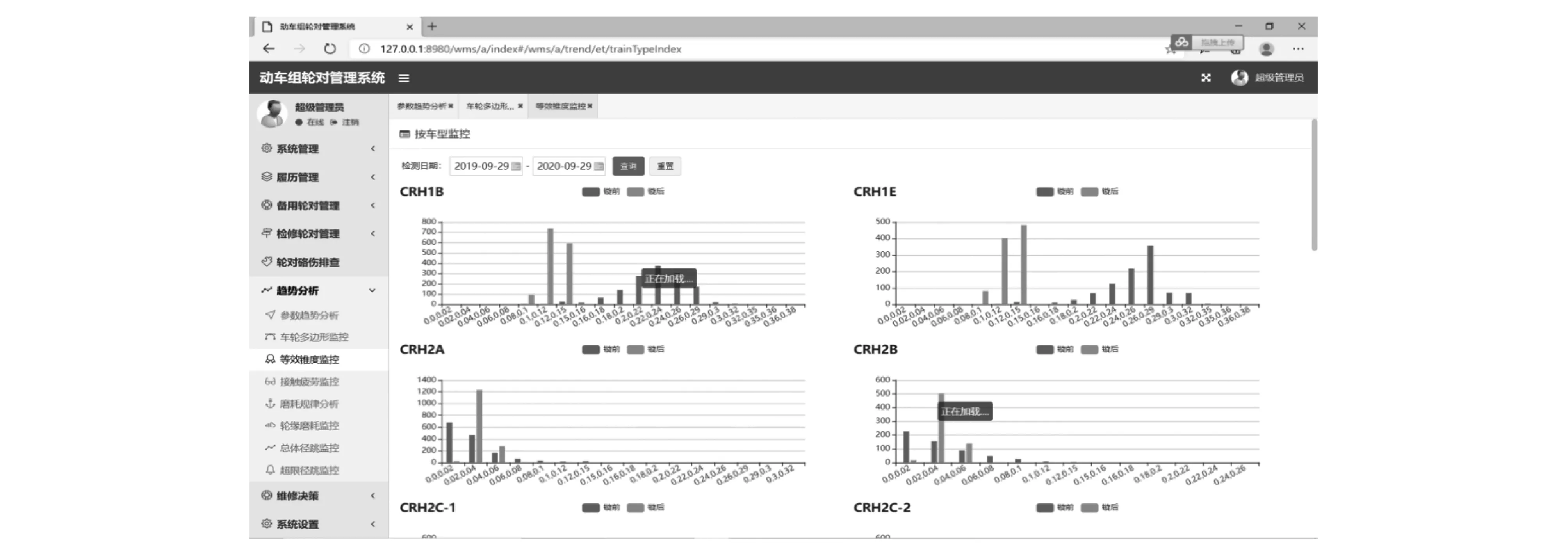

3.5.3 车轮多边形监控

基于大数据方法,从多个维度对车轮多边形情况进行统计分析及监控,以支持镟修模式的优化,实现轮对的数字化精准镟修,如图6所示。

图6 车轮多边形监控截图

3.5.4 轮对等效锥度监控

基于大数据方法,从多个维度对轮对等效锥度值进行统计、分析及监控,如图7所示。

图7 轮对等效锥度监控截图

3.5.5 车轮接触疲劳监控

基于大数据方法,对车轮接触疲劳问题进行统计、分析及监控,以支持镟修模式的优化,如图8所示。

图8 车轮接触疲劳监控截图

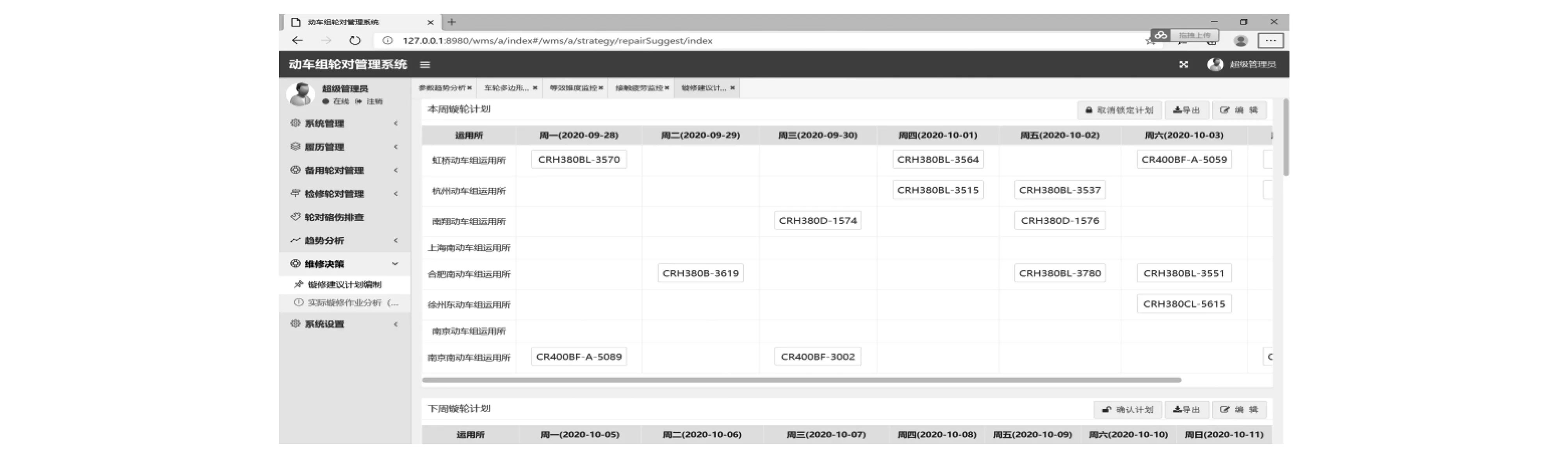

3.6 维修决策

基于轮对履历及状态信息,以综合维修成本(包括镟修量、运用修及换轮成本、高级修及换轮成本等)最小为目标,对各轮对的镟修计划进行优化。镟轮的周期、镟修的进刀量不再简单地套用固定值,而是根据各车组状态和车轮剩余寿命预测结果进行分析,以实现数字化精准镟修决策。在此基础上,制定动车所镟修周计划,并可以对计划进行编辑、审核、导出,以及对计划的执行情况进行追踪。在保证车轮性能的前提下,减少不必要的过度镟修,达到延长车轮寿命、减少运用换轮、降低综合成本的目的。

某铁路局车辆段制定的镟修建议计划和精准镟修控制表如图9~10所示。

图9 镟修建议计划截图

图10 精准镟修控制表截图

4 结语

自2018年11月起至今,轮对管理系统的各功能模块在某铁路局得到了应用。通过主动控制镟轮时机和镟修进刀量,对于改善当前车轮寿命因缺少整体规划而导致其镟修作业存在的过度维修、成本浪费等问题有着非常积极的作用。根据某型动车组的数据统计,根据镟修的实施情况,在工作量方面,可以减少约30%轮径的切削量,减少约30%的运用换轮,并可减少这部分运用换轮及试运行、镟轮作业造成的扣修(增加可用车组);在成本方面,除因镟修量减少节约的车轮寿命成本外,运用换轮造成的维修成本,以及试运行带来的线路、供电、人员成本也大幅降低。实践证明,该研究成果可有效提升动车组轮对运用、维修和管理水平,具有良好的经济效益和社会效益。