不锈钢轨道车辆电阻点焊设备焊接性能检验技术研究*

康丽齐 孙志鹏 吕冬连 邵有发 张雪峰 牛 闯 高 雅

(中车长春轨道客车股份有限公司工程技术中心,130062,长春//第一作者,正高级工程师)

采用奥氏体高强度不锈钢作为轨道车辆的基本结构材料,既能保证车体强度要求,又可以用较薄的不锈钢板取代相同强度较厚的碳钢板,从而使整车重大幅降低。不锈钢车辆外表面基本不进行油漆涂装,仅在部分位置粘贴彩色贴膜。对车体钢结构外表面的弧焊工艺的焊缝成形对车辆美观性影响较大。电阻点焊外观呈均匀圆形印记,比较美观,得到业主的接受。

1 轨道车辆高强奥氏体不锈钢材料的焊接性能

轨道车辆采用的高强度奥氏体不锈钢材料,具有良好的变形能力和抗腐蚀能力,其抗腐蚀能力是普通碳钢的100倍以上,并可通过形变硬化提高其材料的强度,经过冷轧加工后,其强度可成倍增长。在轨道车辆中,选用5种不同强度等级的SUS301L系列不锈钢[1],应用于车体不同部位,可实现对车辆强度的需求。该不锈钢材料的热传导性差,弧焊后焊接变形亦较大。特别是采用薄板的不锈钢车辆,弧焊的焊接变形控制难度相对更大;而电阻点焊采用的是大电极压力、大焊接电流、短焊接时间的焊接,焊接变形非常小,因此可将其应用在不锈钢材质车辆的焊接中。

2 电阻点焊设备的性能特点

中车长春轨道客车股份有限公司制造了多个项目的不锈钢车辆,使用的材料均为SUS301L系列高强不锈钢,同时从国外引进了多套不同结构形式、不同性能特点、不同能力的电阻点焊设备焊接不锈钢车辆。一条不锈钢车辆焊接生产线的点焊设备,资产超过2 000万美金。点焊设备复杂、成本高、工艺性能强,主要由主体钢结构、焊接电源、控制系统、走行系统、焊接监测系统、润滑系统、冷却系统、焊钳结构、点焊电极、设备轨道等组成。设备制造完成后,对走形功能、机械操作功能、工艺焊接范围进行验证,重点对焊接性能进行验证,经验证合格的点焊设备才能用于轨道车辆的焊接生产。

3 电阻点焊设备的焊接性能检验方法

3.1 焊接前试件的准备要求

焊接前,将影响点焊设备焊接性能造成错误判断的外界因素均排除。对焊接试件的要求是:①选用材料是SUS301L系列的不锈钢;②材料的化学成分和机械性能符合JIS E 4049—1990《铁道车辆用不锈钢板焊接接头设计方法》的要求[2]。

所有搭接焊接位置的不锈钢材料的接触面位置以及与电极接触面位置均要擦拭干净,不能有锈和油脂等影响焊接导电的物质。采用酒精或丙酮进行擦拭。

3.2 电阻点焊焊接性能检验分析

使用电阻点焊设备焊接试件的检验分为单件试件的焊接检验和焊接试件连续焊接检验两种。

按照AF级(最高级)的标准对单件试件的焊接进行检验。要求对焊接试样进行外观检测、断面试验检测、拉伸试验检测、凹痕深度检测试验[1]等。其中,外观试验为20组,断面试验为10组,拉伸剪切试验为10组,凹痕深度检测试验为10组[3]。

连续焊接试验检验试件,焊接后,采用剪床剪切成单个试样,连续焊接22点,将第1点和最后1点去除,不作为检验试件。随机选用其中10组做拉伸剪切试验检验,其余10组做金相试验检验。

3.2.1 单件试件的焊接检验

3.2.1.1 焊接试件制作

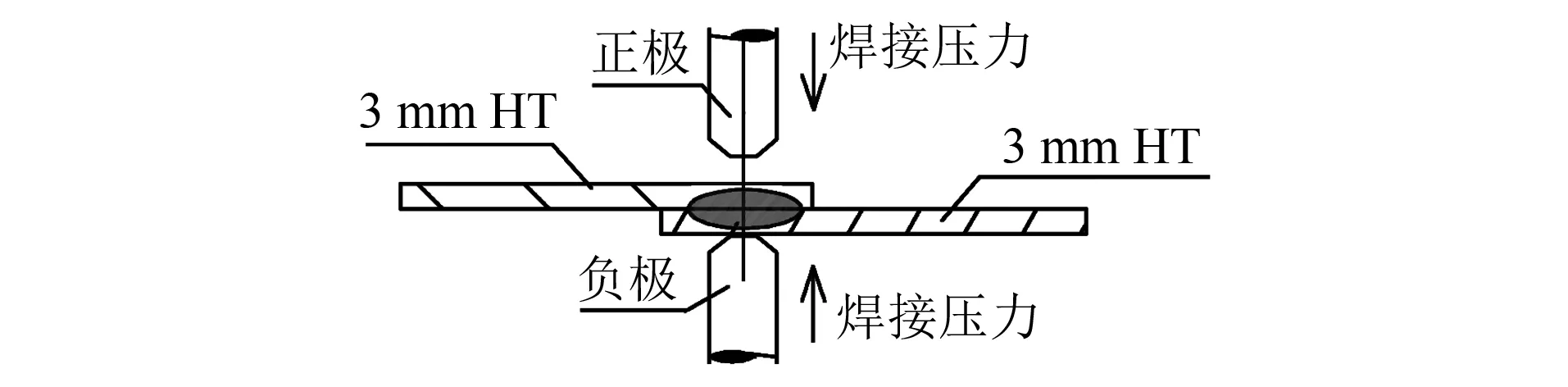

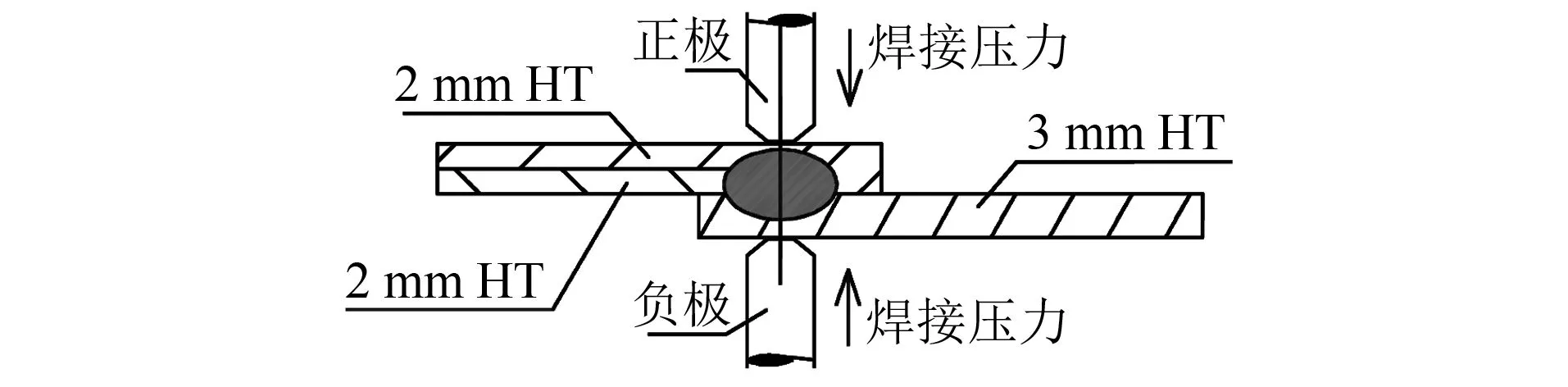

采用冲压剪切下料方式,加工不锈钢焊接试验片。采用SUS301L-HT材料,厚度为3 mm和2 mm,搭接有2种方式。方式1:采用3 mm HT+3 mm HT的搭接方式(见图1),搭接量为40 mm。方式2:采用3 mm HT+2 mm HT+2 mm HT的搭接方式(见图2),搭接量为40 mm。其中,3 mm HT试样长度为150 mm,宽度为50 mm;2 mm HT试样长度为125 mm,宽度为40 mm[4]。采用方式1和方式2各焊接20组。

图1 3 mm HT+3 mm HT焊接

图2 3 mm HT+2 mm HT+2 mm HT焊接

3.2.1.2 焊接试件检验及检验标准

针对2种方式焊接完成后的试样,随机各选出10组进行外观检测;试样外观检测合格的条件下,进行凹痕深度检测试验;深度检测合格后,才可以进行剪切试验和金相试验的破坏性试验。

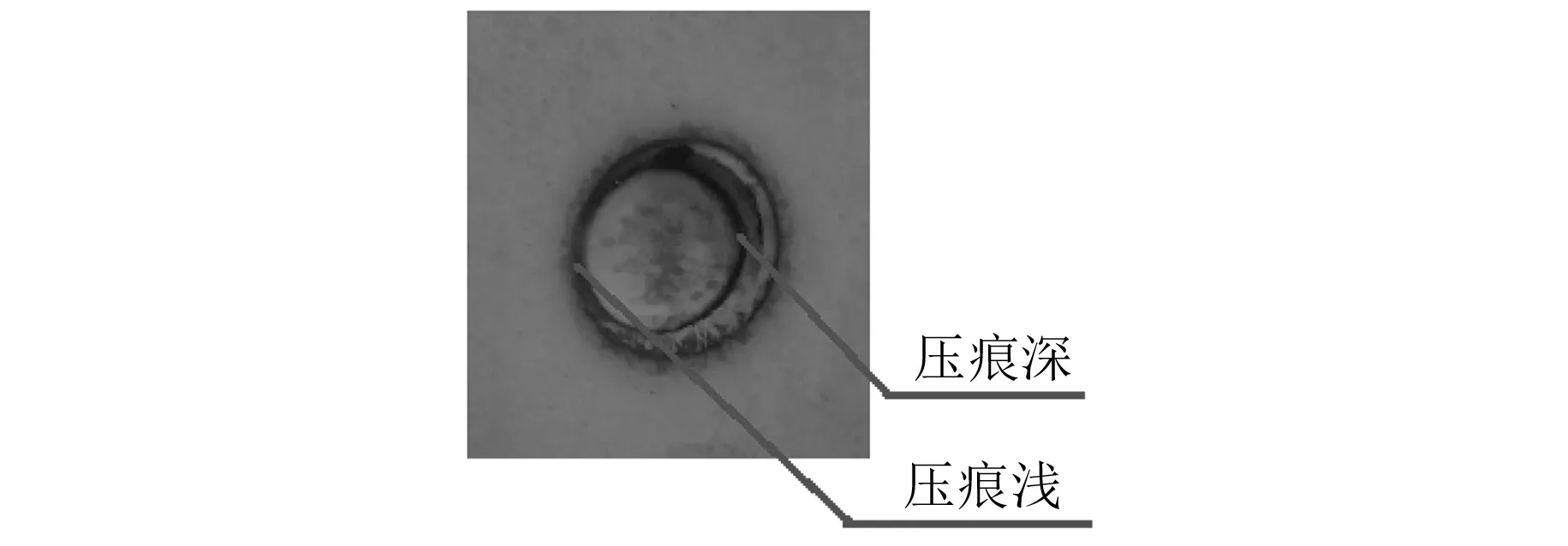

外观检测的标准是目测焊点是否有裂纹,压痕四周的圆形压印是否均匀。图3所示的焊接压痕不均匀,即属于不合格的焊接外观成型。

图3 压痕不合格的焊接外观成型

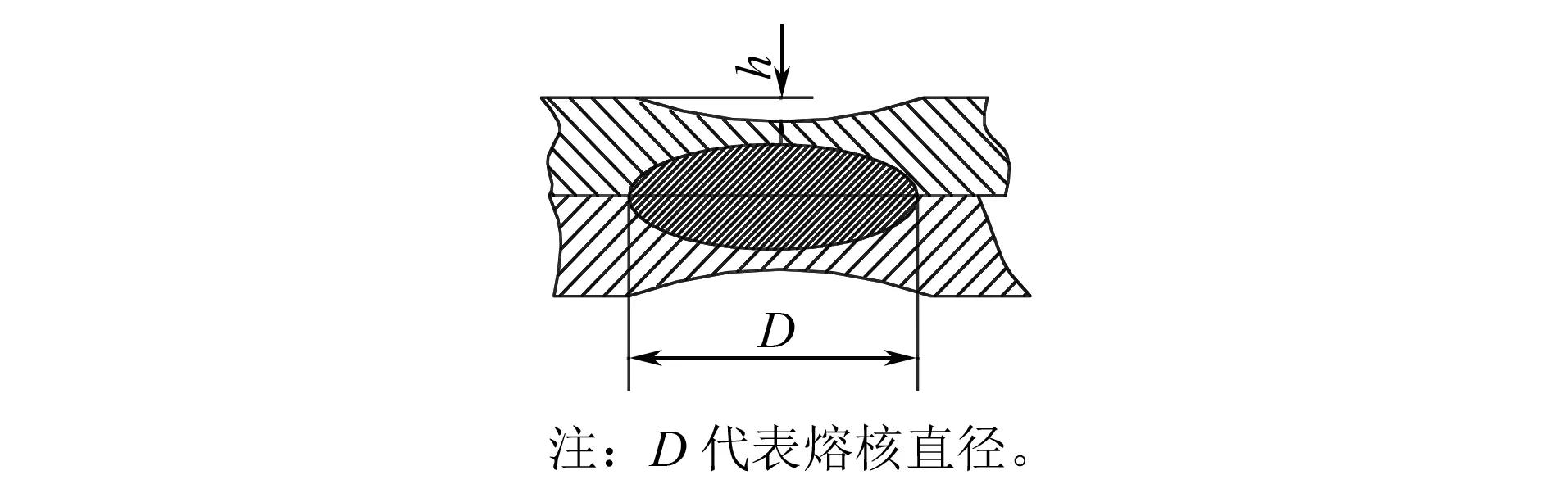

采用凹痕检测仪进行凹痕深度检测(见图4)。凹痕检测仪安装在基座上。基座有3个基准支撑,中心开通孔,安装凹痕检测仪。基座的3个基准点放置在焊点外侧,调整检测仪数值归零,平移基座,移到焊点位置,上下左右移动基座,将凹痕检测仪的中心触点移到焊点中心位置,测量凹痕检测仪上的数值,即焊点凹痕深度。凹痕深度是指焊点中心位置的压痕中心与焊点四周位置板表面的高度差,即图5[5]所示的h。

图4 凹痕深度检测图

图5 凹痕深度

凹痕试验检测标准是:h的最大值不超过检测面材质厚度的10%[3]。如检测材料面厚度为2 mm,则h的最大值不大于0.2 mm。

采用方式1和方式2各完成20组焊接试件,随机各选取10组进行剪切试验。剪切试验于室温条件下,在5 t拉伸机上进行。试样上下端夹持在拉伸机的上下夹头中,要求垂直夹持,才能保证拉伸剪切力的准确性。对于图1中2层板的搭接方式,最小拉伸剪切力要大于47.9 kN[6];对于图2中3层板的搭接方式,最小拉伸剪切力要大于47.9 kN[7]。

在上述20组焊接试样的拉伸试验的拉伸力均符合要求的前提下,对其余各10组焊接试样进行金相试验。图1所示2层板搭接的焊接试样中,D≥9.1 mm[6]时试样合格。图2所示3层板点焊方式的熔核直径,见图6所示的D1和D2,其中D1≥6.8 mm,D2≥6.8 mm[6]。当气孔缺陷位于2 mm HT板与3 mm HT板接触面位置时,熔核缺陷气孔的长度总和L<0.25D2,即L<1.7 mm;当气孔缺陷在2 mm HT板与2 mm HT板接触面位置时,L<0.25D1,即L<1.7 mm。

图6 3层板焊接试样的熔核直径

3.2.2 连续试件的焊接检验

在单件焊接试样进行的外观检测、凹痕深度检测、剪切试验和金相试验均符合要求的前提下,对连续焊接试样进行焊接性能检测。连续焊接试样和单件焊接试样的焊接参数均相同,整个焊接过程焊接参数不能改变。特别要求连续焊接试样的焊接频率,不能高于点焊设备的设计点焊频率。原因是点焊设备在设计时,采用气缸加压方式为点焊电极施加压力,焊接频率过快,会导致空气压缩机不能及时为气缸补充压缩气体,使得电极作用在焊接过程中的压力不足,影响焊接性能。焊接检验不合格的焊接试样,将不能判断是设备问题还是焊接参数问题。

3.2.2.1 焊接试件制作

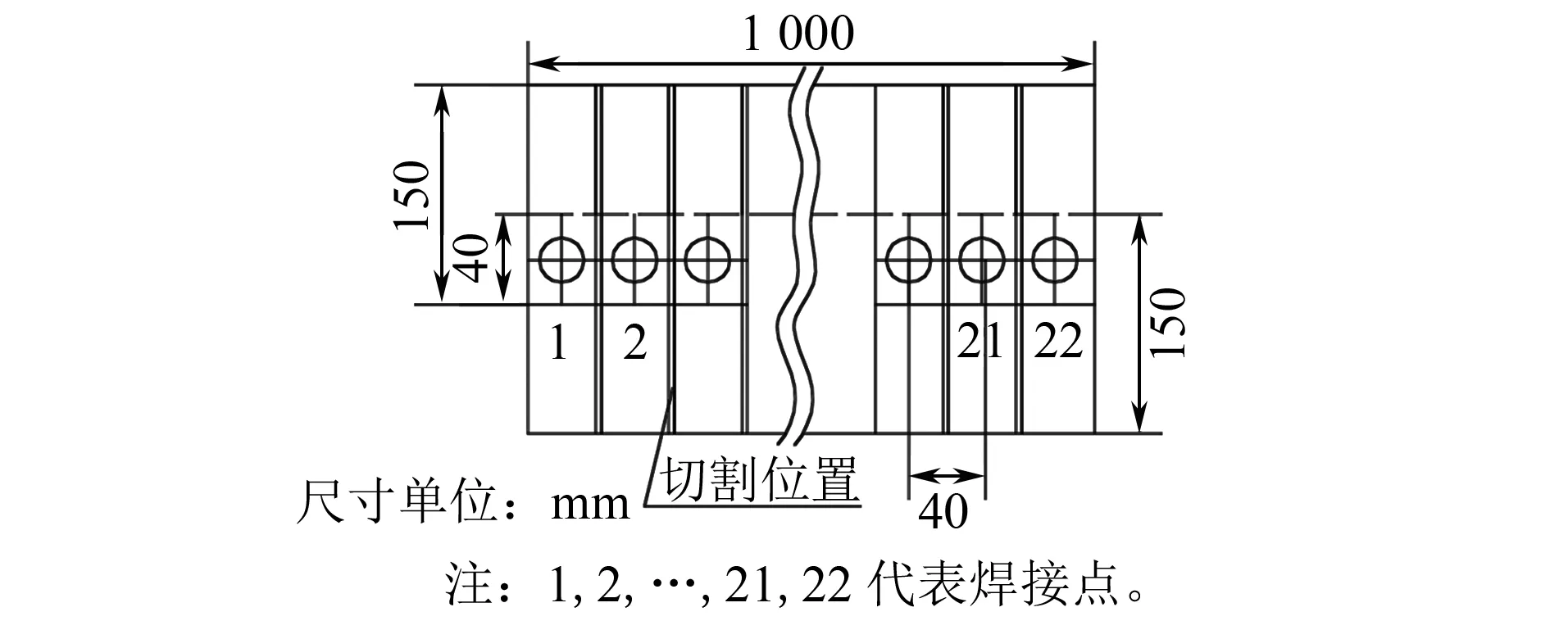

采用冲压剪切下料方式,加工不锈钢焊接试验片。采用SUS301L-HT材料,厚度为3 mm,长度和宽度分别为1 000 mm和150 mm。采用如图1所示的方式1进行搭接,即3 mm HT+3 mm HT的搭接方式,连续焊接20点。焊接形式见图7。其中,10点进行拉伸试验,另外10点进行金相试验。焊接后采用剪床将焊接试样进行切割,切割位置见图7。采用风动角向磨光机对切割断面的毛刺进行打磨,保证在拉伸试验过程中,试样夹持在拉伸机夹头位置,且能够牢固夹持。

图7 连续焊接试件

3.2.2.2 焊接试件检验及检验标准

针对切割完成的编号为2—21组焊接试样,在室温条件下,完全自然冷却后,用清水清洗干净。随机抽取10组进行拉伸试验,另外10组进行金相试验。

拉伸试验和金相试验的试验方法和检验标准参考本文3.2.1.2节单个试验中方式1焊接试件的焊接方式和检验方式。

4 焊接试验结果分析

40组单个试样和20组连续焊接试样焊接完成后,检查外观未出现裂纹,焊点压痕四周均匀且呈圆形。凹痕深度检测结果显示,凹痕深度均在0.10~0.15 mm之间,符合标准要求。

采用单件焊接方式1的10组焊接试样、方式2的10组焊接试样及10组连续焊接试样进行拉伸剪切试验,剪切力均在50.1~53.2 kN之间,符合标准要求。

采用单件焊接方式1的10组焊接试样、10组连续焊接试样进行金相试验。结果显示,熔核直径均在9.3~9.7 mm之间;采用方式2的10组焊接试样熔核直径均在7.0~7.3 mm之间;两种方式下的焊接试样均无焊接气孔缺陷,符合标准要求。

按照上述试样焊接和试验标准的要求,完成从日本、韩国、意大利、德国等多个国家进口的点焊设备焊接性能的检验,并将检验合格后的设备应用在不锈钢车辆焊接中。采用2005年起国际上生产不锈钢轨道车辆时使用的点焊设备完成焊接的车辆,目前在现场运行情况良好,未出现任何开焊等质量缺陷。

5 结论

1) 采用新安装或更新的焊接电源的电阻点焊设备完成其机械性能、电器性能、工艺性能检测合格后,需要对设备的焊接性能进行试样的焊接以及一系列检测。只有外观检测、宏观金相检测、拉伸剪切检测都合格的条件下,才可将设备应用于产品焊接中。

2) 焊接试样检验分单个试样检验和连续试样检验,两种检验方式均需进行拉伸剪切试验和金相试验。试样焊接及试验过程简单、用料少、成本低,对保证采用焊接设备完成产品焊接起到有效作用。