国产机组空预器DCS改造方案研究与应用

张志鹏,李承宪,黄 达,谢 明,杨文思

(国家电投江西电力有限公司新昌发电分公司,江西 南昌 330117)

0 引言

空气预热器也被简称为空预器,是一种提高锅炉热交换性能,降低热量损耗的预热设备。空气预热器的作用,是将锅炉尾部烟道中排出的烟气中携带的热量,通过散热片传导到进入锅炉前的空气中,继而将空气预热到一定的温度[1]。如果出现空预器停运,将会引发机组减负荷甚至停机事件,因此空预器的安全和稳定运行直接关系着机组的稳定运行和经济效益。同时由于某厂空预器未安装气动马达,机组运行中空预器一旦出现异常停运,空预器只能依靠人工手动盘动才能再次启动,空预器往往需要数天才能恢复到正常运行状态,严重影响机组负荷接待[2]。

文中对某厂700 MW机组空预器电机控制回路存在的问题进行了分析,在此基础上提出了改进的控制方案,并成功完成了控制回路优化和动静态切换试验。

1 改造前空预器电机控制方式及存在的问题

某厂1号机组(以下简称为1号机组)空预器控制系统2009年12月投运至今已满10年,采用东锅自控的控制系统。其主要控制回路如图1所示,控制原理为:一台空预器配置两台电机,电机变频启动,达到转速后切换至工频运行,若运行中一台电机异常跳闸,则联启另一台电机变频运行,转速到达后切换至工频运行。运行中,切换过程中的控制主要由就地控制柜的PLC来实现。

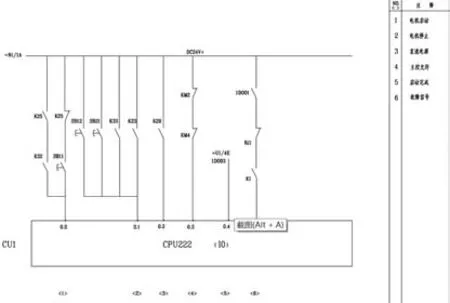

图1 改造前空预器电机控制回路图

该控制方式存在的问题有:

1)空预器电机启动及切换由就地PLC控制,柜内接触器、继电器等配合完成启停及切换,热备的两台PLC时刻不间断地交换PLC数据,系统运行周期缓慢,长达150多毫秒;而且,PLC控制方式存在着很大安全隐患风险,PLC软件组态修改繁琐;历史数据查询、报警、打印曲线等功能较弱,不利于事件分析。如19年8月份,该厂发生多次主电机异常事件(历史趋势如图2所示),空预器运行中主电机异常跳闸,另一台电机联启失败,导致空预器跳闸。现场检查电源、PLC、各电气元件、电机均正常,由于无追忆功能,无法判断事故原因,只能在停机期间对现场控制柜内电气元件进行更换,但设备隐患一直无法根除。

图2 改造前空预器电机异常切换

2)空预器主电机工频运行电气跳闸后,启动辅电机变频运行,此切换过程中,电机被空预器带着转动,电动机相当于发电机运行,易产生大电流使变频器跳闸,导致切换失败,空预器跳闸。

2 改造方案

改造后的空预器电机控制系统与主机DCS一体化控制,具有数据采集、控制运算、控制输出、设备和状态监视、报警、历史趋势、事故历史追忆、日志及报表打印功能,以及具备GPS时钟功能。针对切换过程中易失败的问题,将原有工频切变频的逻辑改为工频切工频,简化中间切换过程,提高成功率。

2.1 就地空预器电机控制柜配置及内部布置方案

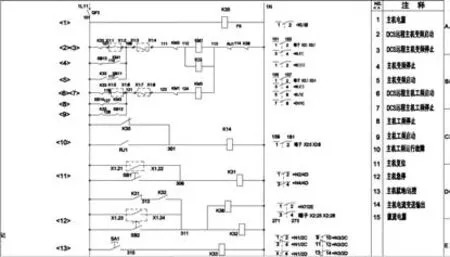

就地控制柜内部接线由原来的柜内PLC控制改为DCS控制,可以对柜内接线进行优化,改造后的柜内接线如下图3所示。

图3 改造后空预器电机控制回路图

2.2 逻辑组态

逻辑组态在原逻辑组态设计基础上,根据厂家说明书,确定了以下逻辑方案(含操作画面)。

2.2.1 画面部分

空预器3014画面,原空预器主辅电机操作画面改为如图4所示,主辅电机各新增变频操作画面和工频操作画面,在风烟和送引风机画面删除了操作界面,留有空预器主辅电机运行状态和空预器主辅电机电流显示。

图4 改造后的空预器电机控制画面

2.2.2 空预器主电机变频

以空预器A主电机为例,AB侧逻辑设计一致,主辅电机逻辑设计一致,改造后的空预器主电机变频逻辑图如图5所示。

图5 改造后空预器主电机变频逻辑

1)启允许。空预器A主电机变频未报故障时,空预器A导向轴承温度和支撑轴承温度合适(均低于70℃),且空预器辅电机未运行;

2)无联锁启条件,与改造前一致;

3)手动停。与改造前一致,运行人员在操作画面上可手动停;

4)新增保护停条件:当出现空预器A主电机变频故障信号时,保护停空预器A主电机。

2.2.3 空预器主电机工频

如图6为改造后空预器主电机工频逻辑,具体如下:

图6 改造后空预器主电机工频逻辑

1)启允许(以下条件满足,运行人员无法手动启工频,只能由联锁启动)。空预器A主电机工频未报故障时,空预器A导向轴承温度和支撑轴承温度合适(均低于70℃);

2)停允许:空预器A入口烟气温度低于200℃;

3)联锁启条件(以下条件任一条满足即可);

(1)主电机的变频切工频:空预器A主电机变频已运行时,空预器A主电机变频转速到达信号延时5 s联锁启动空预器A主电机工频;

(2)主辅电机之间工频切工频:空预器A主电机投备用时,空预器A辅电机工频停,无延时,联锁启空预器A主电机工频;

4)保护停:空预器A主电机工频故障。

2.3 动静态试验

2.3.1 变频切工频试验

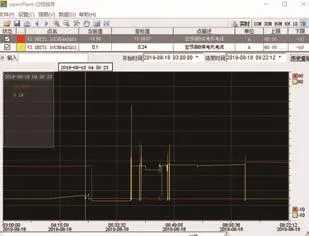

在对1号机组空预器电机控制进行改造后,电气和热控专业进行了动静态调试,以主电机为例,多次进行主电机的变频切换至工频的操作,如图7所示,2020年2月11日15:04:28启空预器A主电机变频方式运行,15:06:37空预器A变频转速到达信号为1,5s后联启空预器A主电机工频,停空预器A主电机变频。变频切工频试验成功。

图7 改造后的空预器主电机切换试验

2.3.2 工频切工频试验

该试验为主辅电机之间的工频切工频。如图7所示,2020年2月11日15:07:50空预器A主电机工频方式运行,停空预器A主电机工频,无延时,联锁启空预器A辅电机工频;15:08:44,停空预器A辅电机工频,无延时,联锁启空预器A主电机工频。试验证明工频切工频逻辑设计的正确性。

3 结语

该项目实施后,1号机组空预器电机控制系统采用Ovation DCS控制方式,并入1号机组DCS控制网络,实现了空预器电机控制与主机DCS的一体化控制,在1号工程师站组态维护,并在集控室进行集中监控,满足1号机组连续安全生产的需求,解决PLC产品老化等问题。实现PLC控制系统的数据采集、控制、监控画面显示、参数越限报警、事件记录、趋势图等功能。操作画面、组态方式与主机DCS相一致,减少操作人员和维护人员的工作量。该项目的成功实施,可供同类型机组空预器电机控制和DCS一体化改造参考。