一类强油循环风冷变压器冷却系统有限元三维建模

侯 瑞,安 东,赵建利

(1.内蒙古电力集团综合能源有限责任公司,内蒙古 呼和浩特 010020;2.内蒙古电力科学研究院,内蒙古 呼和浩特 010020)

0 引言

目前,强迫油循环风冷却方式在容量较大的变压器冷却系统中被广泛采用。而变压器冷却系统温升是衡量变压器热特性的重要参考,温升过高会使绝缘材料加速老化,降低绝缘性能,缩短使用寿命,进而影响电力变压器安全稳定运行。因此,准确定量计算变压器冷却系统温升分布并以此为基础进行变压器设计是非常必要的。目前,油浸式变压器冷却系统温升计算方法主要包括经验公式法[1]、[7]、热路模型法[2]和数值模拟法[3-6]。经验公式法与热路模型法,虽然能够较为快速地获得变压器冷却系统温升,但是这两种方法均无法给出变压器内部油流速度及温度场分布,存在一定的局限性。基于流体力学和传热学方程的数值模拟法,可通过建立变压器冷却系统三维实体模型进行温度场求解分析。基于此,文中在对变压器冷却系统分析的基础上,对一类强油循环风冷变压器冷却系统进行了有限元三维建模。

1 强油循环风冷变压器冷却系统分析及划分

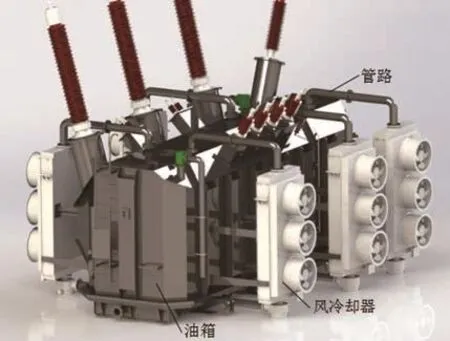

基于流体网络理论,强油循环风冷变压器冷却系统包括冷却设备(冷却器及散热器)、导油系统(进油管路及储油管路)和绕组区域冷却油路,具体结构如图1所示。由图1可以看出,强油循环风冷变压器冷却系统结构比较复杂,包含了多个子系统的串联和并联。

图1 强油循环风冷变压器冷却系统划分示意图

由于强油循环风冷变压器冷却系统结构的复杂性,导致数值计算模型非常复杂,计算量非常大。目前,计算机的硬件水平很难对于变压器冷却系统进行三维仿真计算,因此需要将冷却系统整体计算通过流体网络理论划分为几个部分进行有限体积计算。

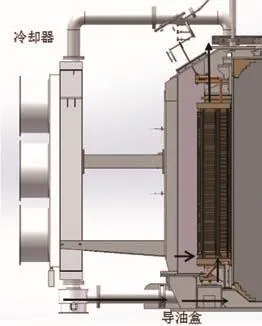

结合图1所示冷却系统划分,根据强油循环风冷变压器整体冷却油流系统分解原则,强油风冷却系统中油流压力损失集中于器身、导油盒、冷却器中,可忽略导油管的压力损失量。因此,图2所示强油循环风冷变压器整体冷却油流系统可简化分为强油风冷散热器系统、入口管道配流系统、主副导油区绕组系统等油路流阻的串联,如图3所示。其中,强油导向冷却系统的油流路径包括:冷却器—油箱下部进油管道(油箱导油盒)—绕组区域油道—油箱上部出油管道(A路径);冷却器—油箱下部进油管道(夹件、箱侧导油)—绕组区域油道—油箱上部出油管道(B路径)。A路径中,泵中的流量直接打入器身下部的导油盒中,在导油盒中经过流量分配,大量的油流导入高压与低压绕组中;B路径中,在调压线圈中主要依靠油的热升力作为动力进行油流导热。

图2 强油循环风冷变压器整体结构

图3 强油循环风冷变压器冷却油路系统划分

2 强油循环风冷变压器冷却系统有限元三维建模

2.1 冷却油路入口管道配流有限元三维建模

导油盒将冷却器组中泵排出的油打入绕组中,其入口输入量为潜油泵输出油量与压强,其有限元三维简化模型如图4所示。

图4 油路管道配流系统三维模型

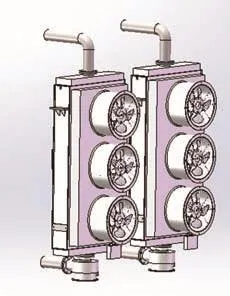

2.2 强油风冷散热器系统有限元三维建模

绕组中的高温变压器油经过导油管输入到风冷却器中,每一个风冷却器为独立冷却的,冷却参数较为简单,因此只需采用数值分析的方法,通过对进出口的流量、压强差与散热的功率进行数值迭代,得到稳定状态下的工作情况。为此,利用厂家所做试验数据,得到YF5-200散热器系统压力损失量与油流量的大小和冷却的效果分析,其三维模型如图5所示。

图5 风冷散热器有限元三维模型

2.3 导油区绕组系统有限元三维建模

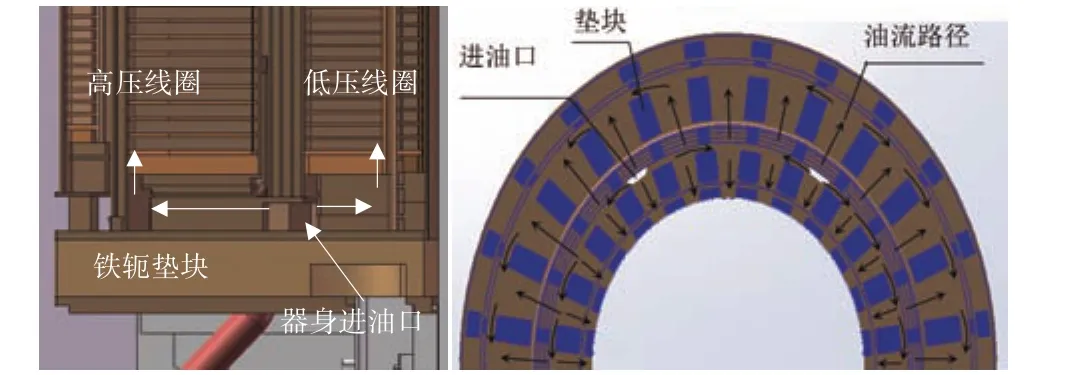

依据实际变压器结构参数,搭建1:1变压器导油区绕组模型。导油区绕组参数详见表1。在强油风冷变压器中,绕组入口处模型如图6所示,其进油口中的油在撑条与垫块等绝缘结构的影响下在绕组中进行油流分配。

表1 导油区绕组参数表

图6 绕组入口处模型

稳定线圈采用无氧铜导线,采用双螺旋绕制,共49匝,加上出头处多出的两段共100段,有99个4.5 mm的油道,下线圈端圈高度为27.5 mm,上线圈端圈高度为27.5 mm,上绝缘端圈高度为30 mm,下绝缘端圈高度为70 mm,则稳定线圈不压缩前的高度为1 900.5 mm。油道垫块的压缩率选为10%,油道高度缩减4.05 mm,高度偏差在上部端圈中补回,保证整体高度是1 855 mm。稳定线圈模型如图7所示。

图7 稳定线圈三维模型图

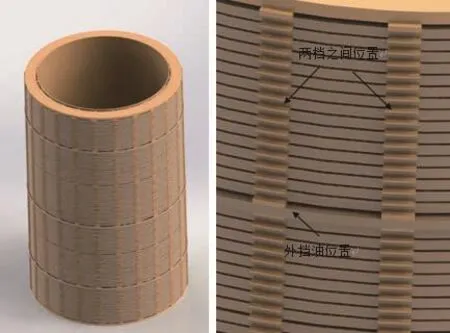

低压线圈采用单螺旋绕制,共103匝,存在换位,实际线饼高度会增加,因此模型中线饼数为106饼,线饼高度13 mm。根据图纸所示,分布油道,共有94个3 mm油道、6个4.5 mm油道、5个6 mm油道,下线圈端圈高度为30 mm,上线圈端圈高度为25 mm,上绝缘端圈高度为30 mm,下绝缘端圈高度为67.5 mm,则低压线圈不压缩前的高度为1 869.5 mm。油道垫块的压缩率选为4%,则3 mm油道高度缩减至2.88 mm,4.5 mm油道高度缩减至4.32 mm,6 mm油道高度缩减至5.76mm。高度偏差在上部端圈中补回,保证整体高度是1 855 mm。另外,建模时采用加大线饼内外径来模拟绕组内外挡油环。低压线圈三维模型如图8所示。

图8 低压线圈三维模型图

高压线圈采用纠结连续式绕制,共84段,线段高度16 mm,根据图纸分布油道,其共有60个4.5 mm油道、18个6 mm油道、4个7 mm油道、下线圈端圈高度为30 mm,上线圈端圈高度为25.5 mm,上绝缘端圈高度为29 mm,下绝缘端圈高度为67.5 mm,高压线圈不压缩前的高度为1 902 mm。油道垫块的压缩率选为10%,则4.5 mm油道高度缩减至4.05mm,6 mm油道高度缩减至5.4 mm,7 mm油道高度缩减至6.3 mm,线圈高度变成1 700.7 mm。高压线圈三维模型如图9所示。

图9 高压线圈三维模型图

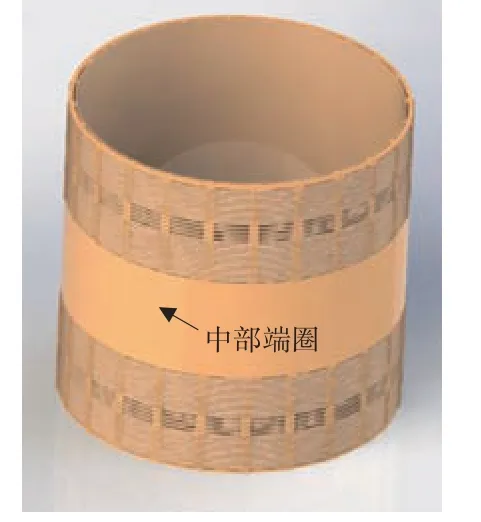

调压线圈采用4螺旋绕制,采用中部进线,共60段。由于调压线圈存在换位与端部的出线处理,需要上下两部分各增加4段。换位处采用12 mm油道,共10个,56个4 mm油道,中部端圈高度为560 mm,下线圈端圈高度为22 mm,上线圈端圈高度为22 mm,上绝缘端圈高度为60 mm,下绝缘端圈高度为106 mm,则调压线圈不压缩前的高度为1 896 mm。油道垫块的压缩率选为10%,则12 mm油道高度缩减至10.8 mm,4 mm油道高度缩减至3.6 mm。调压线圈三维模型如图10所示。

图10 调压线圈三维模型

3 结语

文中在对强油循环风冷变压器冷却系统分析及结构划分的基础上,充分考虑油道垫块的压缩率,创新性地完成了强油循环风冷变压器整体冷却油流系统中强油风冷散热器系统、入口管道配流系统、主副导油区绕组系统三个部份的有限元三维建模。