N80套管钢在液固两相流中的冲刷腐蚀行为

王海红,王 平,闫龚杰,李玉琼,全美荣,陆 亮

1.中国石油华北油田公司第一采油厂,河北任丘 062552

2.中国石油华北油田公司第五采油厂,河北辛集 052360

3.中国石油华北油田公司第二采油厂,河北廊坊 065700

冲刷腐蚀广泛存在于石油、化工、水利、冶金等行业,含固体颗粒的液固两相流会对冷凝器、泵叶轮、换热器过流部分以及输送管道产生冲刷腐蚀[1-2]。N80钢是油田常用的套管钢,随着油田的深入开发,中后期油井采出液的含水率和含砂量均会大幅上升,冲刷腐蚀情况愈发严重[3-4]。冲刷腐蚀过程主要包括机械冲刷、电化学腐蚀、腐蚀促进冲刷和冲刷促进腐蚀四部分[5],影响因素有流体力学、电化学、固相颗粒及材料本身四个方面[6],研究这些影响因素的腐蚀机理对预防套管钢腐蚀穿孔具有重要意义。

陈虎等[7]通过冲刷试验装置对N80钢的冲刷腐蚀行为进行了研究,发现NaCl浓度和砂粒粒径均存在临界值;Zheng等[8]在3.5%的NaCl溶液中加入了不同目数的泥质颗粒,发现颗粒含量越大,因冲刷造成的腐蚀速率越小,崔璐等[9]通过自制的喷射冲刷腐蚀装置,得出液固冲刷腐蚀速率远大于电化学腐蚀速率,且冲刷与腐蚀相互促进。以上对于冲刷腐蚀机理的研究具有一定的借鉴意义,但均基于失重法测试,并未探讨电化学腐蚀在其中的作用,且较少涉及流体力学等相关因素的影响[10-12]。因此,利用旋转圆柱电极冲刷腐蚀试验装置,配合电化学工作站,对流速和腐蚀时间两种流体力学因素进行分析,为N80套管钢抗冲刷腐蚀提供理论依据和参考。

1 试验部分

1.1 试验装置和材料

试验装置采用美国PINE旋转圆柱电极,为了降低溶液IR降,在参比电极上连有鲁金毛细管。采用上海辰华CHI600D电化学工作站进行电化学测试,工作电极为N80钢试样,化学成分见表1,内径10 mm、外径15 mm、高度8 mm,有效工作面积3.8 cm2,参比电极为氯化银,辅助电极为铂。试验结束后,采用日本Hitachi S-4800扫描电镜对试样表面进行形貌观察。

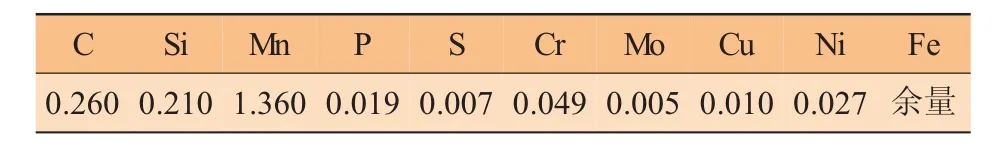

表1 N80钢试样的化学成分质量分数 单位:%

1.2 试验方法和条件

试验前,将N80钢试样用不同等级的砂纸打磨,用丙酮和无水乙醇清洗烘干后记录质量。试验结束时,测试极化曲线和电化学阻抗谱,极化曲线的测试参数为在自腐蚀电位±500mV范围内,以0.5mV/s的速率扫描;电化学阻抗谱的测试参数在自腐蚀电位下进行,外加10 mV干扰电压,测试频率0.01~100 kHz。试验结束后,用盐酸清洗腐蚀产物,风干后称重得到冲刷腐蚀速率。

利用去离子水和分析纯配置2.5%质量分数的NaCl溶液作为冲刷腐蚀溶液,砂粒粒径0.075~0.125 mm,砂粒质量分数1%,温度压力为常温常压。研究流速对冲刷腐蚀的影响时分别取1.0、1.5、2.0、2.5、3.0 m/s,腐蚀时间 10 h;研究腐蚀时间对冲刷腐蚀的影响分别取3、6、9、12 h,流速2.5 m/s,其余试验条件保持不变。

2 结果与讨论

2.1 流速对冲刷腐蚀的影响

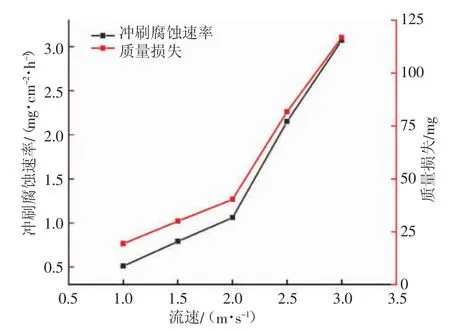

用失重法测得的不同流速下的冲刷腐蚀速率见图1。随着流速的增加,失重量和腐蚀速率的变化分为两个阶段,当流速为1~2 m/s时,腐蚀速率缓慢增加,当流速大于2 m/s时,腐蚀速率急剧增加,两段均近似为线性关系。

图1 不同流速下N80钢的失重量和冲刷腐蚀速率

根据Stern公式,腐蚀速率与线性极化电阻Rp的倒数呈正比,因此通过对Rp的测试可以得到电化学部分在冲刷腐蚀中的作用[13]。采用恒电位法检测不同时间、不同流速下的Rp值,结果见图2。同一流速的条件下,Rp随时间的延长而减小,说明腐蚀速率增大,一方面砂粒经过长时间的碰撞后粉碎为更小的颗粒,对金属的切削作用更强;另一方面试样表面的腐蚀产物膜经冲刷不断脱落,导致腐蚀加剧。同一时间条件下,Rp随流速的增加而减小,说明腐蚀速率增大,当流速较低时(1~2m/s),Rp明显减小,此时氧扩散的去极化作用较强,电化学腐蚀作用增强;当流速较高时(5 m/s),Rp随流速变化的趋势不大,此时金属电极表面已富集了大量的氧,增大流速对氧含量的变化影响不大,根据图1中显示的高流速下冲刷腐蚀速率大幅上升,考虑到极化电阻与电化学的相关性较大,说明高流速下主要以冲刷磨损为主,电化学腐蚀不构成主控因素。

图2 不同时间、不同流速下的Rp值

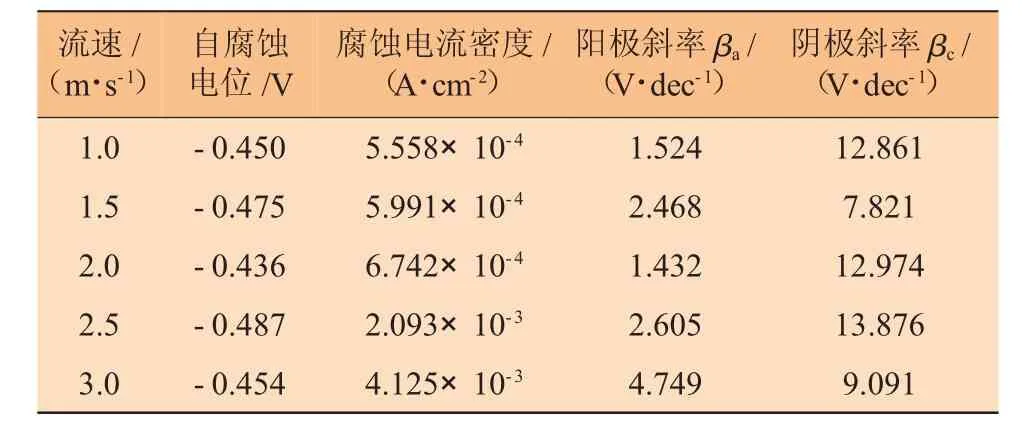

冲刷腐蚀10 h后不同流速下的极化曲线见图3,拟合结果见表2。由于腐蚀电流密度与腐蚀速率呈正比,因此采用外推法拟合的腐蚀电流密度可以直接体现试样的腐蚀状况[14]。不同流速下的极化曲线变化趋势类似,阴极斜率远大于阳极斜率,说明反应主要受阴极氧扩散控制;随着流速的增大,腐蚀溶液中溶解氧的传质过程加速,对流和扩散作用加强,使阴极电流密度加大,腐蚀加剧;当流速超过2 m/s时,腐蚀电流密度增幅较大,当流速为3 m/s时,腐蚀电流密度为1 m/s时的7.43倍。

图3 不同流速下的极化曲线

表2 不同流速下的极化曲线拟合参数

冲刷腐蚀10 h后不同流速下的电化学阻抗谱见图4,均呈现高频容抗弧特性,不同流速下溶液的电阻值均较小且变化不大。随着流速的增大,容抗弧半径越来越小,说明电荷传递电阻变小,电化学反应阻力变小,腐蚀速率变大;当流速较低时,电极表面的腐蚀产物膜对基材起到保护作用,阻碍了腐蚀性离子的侵入,容抗弧半径较大;当流速较高时,固体颗粒对电极表面的冲刷作用增强,腐蚀产物膜脱落,腐蚀速率急剧增大,容抗弧半径较小。此外,高流速下低频部分出现感性收缩,主要原因是电极表面发生了点蚀,出现了微小孔洞。

图4 不同流速下的电化学阻抗谱

试验结束后N80钢表面的微观形貌见图5,从图5可以看出,当流速为1 m/s时,试样表面较整齐,未出现明显的固体切削和塑性变形现象,存在一层致密的腐蚀产物膜,说明低流速下冲刷磨损基本不起作用;流速为2 m/s时,出现与冲刷方向相同的剥离痕迹和个别的点蚀坑;流速为2.5 m/s时,点蚀坑数量明显增多,且深度和直径较大;流速为3 m/s时,小的点蚀坑连接到一起,犁削沟槽更为密集,试样表面已无腐蚀产物膜,说明高流速状态下,机械冲刷的作用更大,颗粒对产物膜的破坏速度远大于形成速度,产物膜发生减薄或全部脱落,对基体的保护作用减弱。微观形貌结果与失重试验及电化学测试结果相符。

图5 不同流速下的N80钢表面微观形貌

2.2 腐蚀时间对冲刷腐蚀的影响

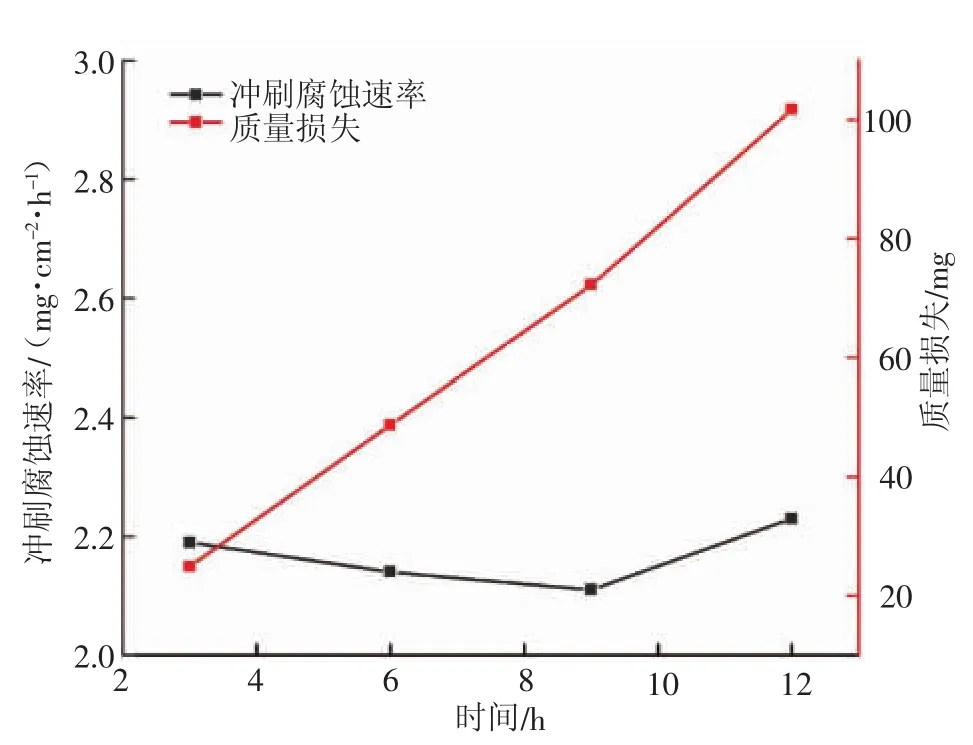

用失重法测得不同腐蚀时间下的冲刷腐蚀速率见图6。随着流速的增加,质量损失呈线性增加,腐蚀速率整体变化不大,先小幅下降后小幅上升,并在9 h时达到最低。

图6 不同腐蚀时间下N80钢的质量损失和冲刷腐蚀速率

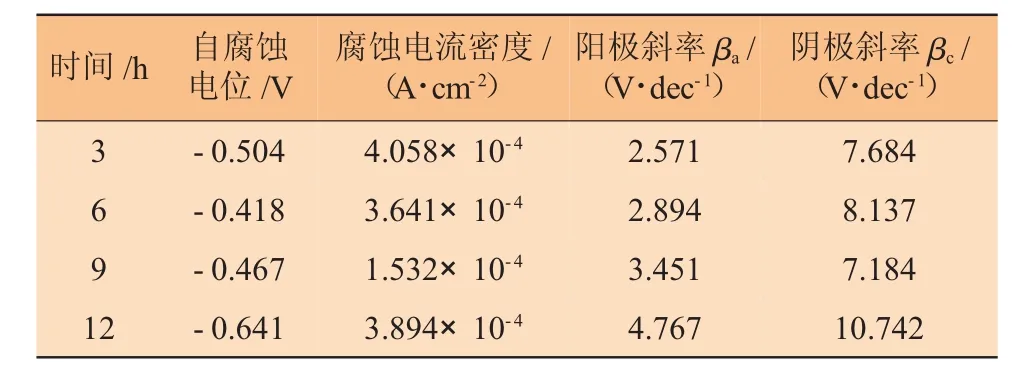

不同腐蚀时间下的极化曲线见图7,拟合结果见表3。其中阴极斜率远大于阳极斜率,腐蚀反应仍然受阴极氧扩散控制;自腐蚀电位呈阶跃变化,在2~9 h时,腐蚀电流密度随时间增加而减小,在9h以后,腐蚀电流密度又增大,结果与质量损失试验结果相符。

图7 不同腐蚀时间下的极化曲线

表3 不同腐蚀时间下的极化曲线拟合参数

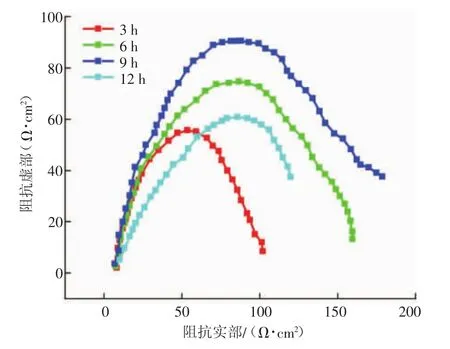

不同腐蚀时间下的电化学阻抗谱见图8,均呈现高频容抗弧特性。随着时间的延长,容抗弧半径呈先变大后变小趋势,说明腐蚀速率先变小后变大,与前面的试验结果相符。材料失重包括孕育期、过渡期和稳定期三个阶段,根据图6中失重量随时间不断增加,可以判断本文试验条件处于过渡期。在试验刚开始时,固体颗粒棱角分明,表面粗糙度较大,因此初始阶段对金属材料的切削和撞击作用最强,腐蚀产物膜遭到破坏,基材重新暴露,促进了电化学腐蚀;随着试验的进行,颗粒不断受到金属表面的打磨形成球状,表面粗糙度减小,同时颗粒发生降解反应,由于试验过程中电极转速保持不变,颗粒直径的减小导致剪切力和冲击力也变小,不断冲刷也使金属表面形成硬化层,因此在3~9 h阶段腐蚀速率变小;最后,腐蚀对冲刷起到促进作用,逐渐溶解硬化层,颗粒破碎后重新获得了较大的粗糙度和切削破坏能力,金属表面的冲刷磨损作用又加强,在9~12 h阶段腐蚀速率变大。

图8 不同腐蚀时间下的电化学阻抗谱

不同腐蚀时间下N80钢表面的微观形貌见图9,3 h时,试样表面的腐蚀坑较少,深度和直径均较小,有少量较浅的冲刷痕迹;6 h时,腐蚀坑数量明显增多,直径也变大,表面形成局部微湍流环境,同时出现犁削沟槽;9 h时,微观形貌与6 h时差异不大,腐蚀坑数量和分布没有明显变化,只是部分犁削沟槽的长度变大,但深度没有明显变化;12 h时,腐蚀坑数量进一步增加,大量的点蚀坑连接成片,犁削沟槽的长度和深度均明显变大。表明随着时间的延长,金属的质量损失不断增加,一方面电化学腐蚀产生点蚀坑,局部形成了微湍流,材料的相界面更加突出,腐蚀促进冲刷;另一方面冲刷使点蚀坑变大,增加了电化学反应面积,加快了电极表面电荷传递速度,冲刷促进腐蚀。由于整个过程没有明显的临界值,且不同时间下的腐蚀形貌均存在明显的液固两相流冲刷腐蚀特征,因此反应为冲刷磨损和电化学腐蚀混合控制。

图9 不同腐蚀时间下的N80钢表面微观形貌

3 结论

(1)通过失重试验和电化学测试,表明不同流速和不同腐蚀时间下的极化曲线较平滑,均未出现明显的钝化区和过钝化区,为活性溶解反应,且均受阴极氧扩散控制。

(2)不同流速下的冲刷腐蚀速率先缓慢增加后大幅增加,临界流速2 m/s,低流速下,冲刷磨损的作用很小,以电化学腐蚀控制为主,高流速下,以冲刷磨损为主。

(3)不同腐蚀时间下的冲刷腐蚀速率先缓慢减小后缓慢回升,在9 h达到最小,为冲刷磨损和电化学腐蚀混合控制。