圆盘通风制曲设备气流组织均匀性优化

王怡康,王飞飞,徐新华

(华中科技大学 环境科学与工程学院,湖北 武汉 430074)

1 概述

酱油是当前应用最为广泛和普遍的调味品之一。酱油酿制的工艺环节很多,通常包括原料处理、降温接种、制曲、拌曲、发酵、取油、消毒配兑和包装等。在整个工艺过程中,制曲是决定酱油生产成败的关键环节,直接关系着酱油的品质[1]。

制曲是米曲霉在原料(如黄豆)上吸取必要的营养物质,在合适的温湿度条件下,在曲池中完成生长的过程,并伴有一定发酵热产生。制曲工艺设备多采用圆盘通风制曲设备。

圆盘通风制曲设备包括上风室、曲床(带孔网)、下风室和位于曲室内部的中心柱(起到连接上风室、曲床、下风室及支撑作用)等。通风(空气通过位于下风室的进风口,依次流经下风室、曲床、上风室,最后由位于上风室的排风口排出)是为曲料提供氧气、水分的重要手段,并能带走制曲过程中产生的发酵热。在实际生产过程中,空气由单一入口进入下风室,在下风室形成明显的高速和低速区,造成气流组织不均匀。下风室不均匀的气流组织易造成部分曲床区域的发酵热无法带走,从而影响产品质量,因此有必要采取一定措施改善下风室内气流组织的均匀性。本文针对南方某酱油制造厂圆盘通风制曲设备内气流组织不均匀问题,采取测试、数值模拟方法对气流组织优化措施进行探讨。

2 研究对象

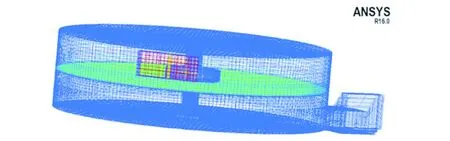

① 物理模型

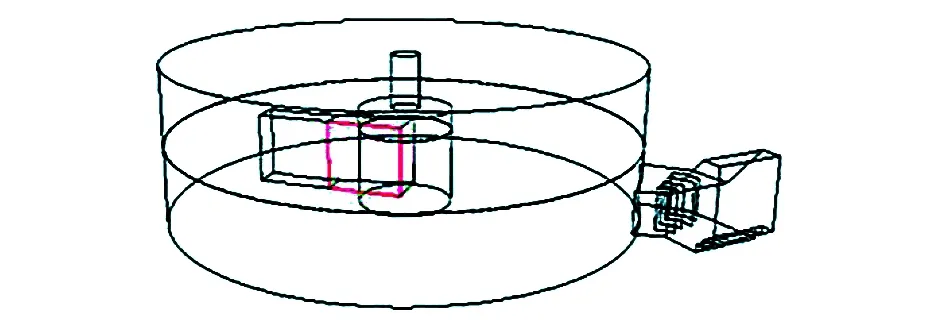

圆盘通风制曲设备的外形见图1,结构见图2。图2中数值对应的单位为m。上风室与下风室由带孔网(开孔率为5.5%)的曲床隔开。空气通过进风口以一定角度送入下风室,经过曲床后到达上风室,再由排风口排出。下风室空气进口的宽×高为3.5 m×1.5 m,排风口的宽×高为4.6 m×1.8 m。

图1 圆盘通风制曲设备外形

图2 圆盘通风制曲设备结构

② 测量方法

为探明气流组织是否均匀,分别对上风室、下风室的横截面进行风速测试。测试截面高度分别为:z=0.9、1.8 、2.5 m,位于下风室,以下简称0.9、1.8、2.5 m测试截面;z=4.0 m,位于上风室,以下简称4.0 m测试截面。每个测试截面选取70个风速测点。各测试截面的测点布置见图3。由圆心向外,分别选取直径为3、7、11、15、19 m的圆,在每个圆上布置14个测点。对于同一圆上的测点,除进风口附近测点的夹角为15°外,其他位置测点的夹角均为30°。

图3 各测试截面的测点布置

除风室风速外,笔者还对进风口的风速进行了测量,选取20个测点进行风速测量。测量风速时,每个测点连续测试300组数据,并将算术平均值作为该处风速。总送风量根据进风口风速、进风口横截面积计算得到。采用Swema 3000型微风速仪测试风速,采用Testo 512型压力传感器测试曲床的阻力(通过分别测量上下风室压力得到曲床的阻力)。两种测量仪器的性能参数见表1。

表1 两种测量仪器的性能参数

③ 数值模型

采用ANSYS ICEMCFD建立几何模型(见图4),并对几何模型进行网格划分(见图5)。近壁面第1个网格中心节点距壁面10 mm,增长因子为1.4,采用六面体结构化网格。经网格无关性检验,得到最佳网格数量为45×104个。

图4 几何模型

图5 几何模型的网格划分

ANSYS FLUENT v16.0求解数值模型涉及的控制方程包括连续性方程、动量方程、能量方程。控制方程的通用形式为:

式中ρ——空气密度,kg/m3

φ——气相场通用变量,既可以是标量也可以是矢量

t——时间,s

u——速度矢量,m/s

div——散度

Г——输运系数

grad——梯度

S——气相源项

本文采用基于压力的求解器、标准k-ε模型及标准壁面函数对几何模型中的空气流动进行求解。采用SIMPLE算法求解压力与速度耦合,使用二阶迎风格式精度对各数值方程进行离散。

进风口为速度入口,根据进风口风速测量结果,拟合并编写用户自定义函数(UDF)用以给定进风口速度入口边界条件。排风口采用压力出口边界。此外,将曲床设置为多孔介质,其阻力特性符合实测结果。不考虑空气相对湿度变化对模拟结果的影响。

④ 不均匀系数

采用不均匀系数评价圆盘通风制曲设备内气流组织均匀性:不均匀系数越小,表明气流组织越均匀,为0时气流组织完全均匀。越大,表明气流组织越不均匀。

不均匀系数k的表达式为[2]:

式中k——不均匀系数

n——测点总数

ui——第i个测点的速度,m/s

uav——算术平均速度,m/s

3 改造前测试结果与模型验证

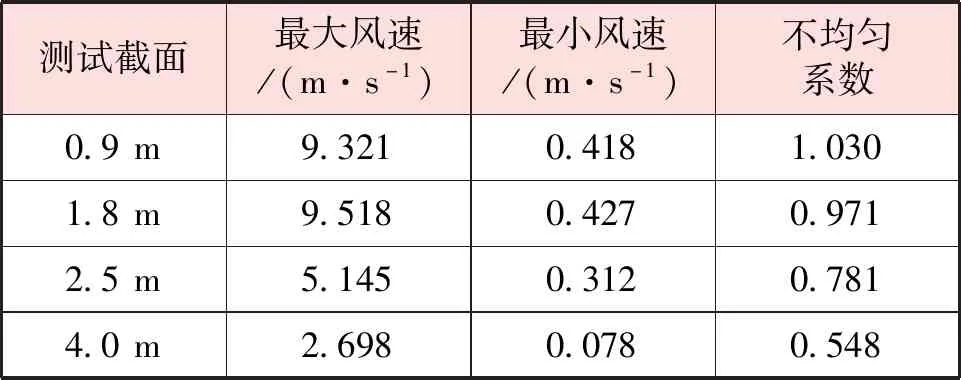

① 改造前测试结果

进风口的平均进风风速为8.392 m/s,总送风量为2 643.4 m3/min。由测试结果可知,改造前各测试截面上的最大风速、最小风速、不均匀系数见表2。由表2可知,位于下风室的0.9、1.8、2.5 m测试截面上的最大风速与最小风速相差较大,不均匀系数接近甚至超过1,说明这两个测试截面上的气流组织明显不均匀。相对而言,位于上风室的4.0 m测试截面上的最大风速与最小风速相差较小,不均匀系数也比较小,但也存在一定的不均匀性。因此,应采取一定措施优化圆盘通风制曲设备内气流组织的均匀性,特别是下风室的气流组织均匀性,对保障产品质量至关重要。

表2 改造前各测试截面上的最大风速、最小风速、不均匀系数

② 模型验证

为验证数值模型的准确性,笔者对比了0.9、1.8、4.0 m测试截面上Oy轴、Ox轴模拟风速与测试风速,分别见图6~8。由图6~8可知,模拟结果与测试结果比较吻合,仅在风室壁面附近比测试结果稍高。

图6 0.9 m测试截面上Ox、Oy轴模拟风速与测试风速

图7 1.8 m测试截面上Ox、Oy轴模拟风速与测试风速

图8 4.0 m测试截面上Ox、Oy轴模拟风速与测试风速

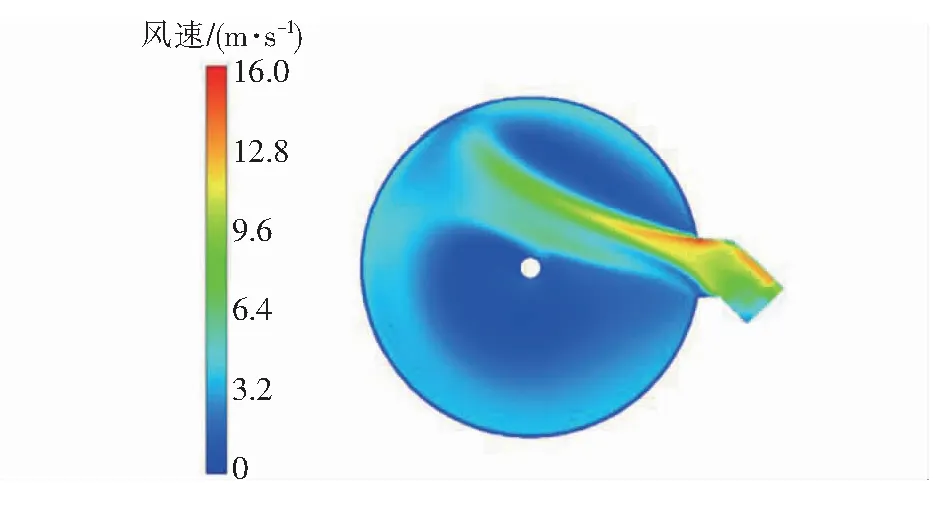

4 改造前气流组织模拟分析

改造前0.9、2.5 m测试截面上的速度分布分别见图9、10。由图9、10可知,改造前下风室内气流组织明显不均匀。在0.9 m测试截面上,空气在进风口后形成了明显的高速区,并延伸至风室壁面,导致风室内壁面的风速比较高。在2.5 m测试截面上,受进风的影响,进风口后高速区上部出现了最大流速,远离进风口一侧的风室内壁面风速比较高。

图9 改造前0.9 m测试截面上的速度分布

图10 改造前2.5 m测试截面上的速度分布

5 改造措施及模拟结果

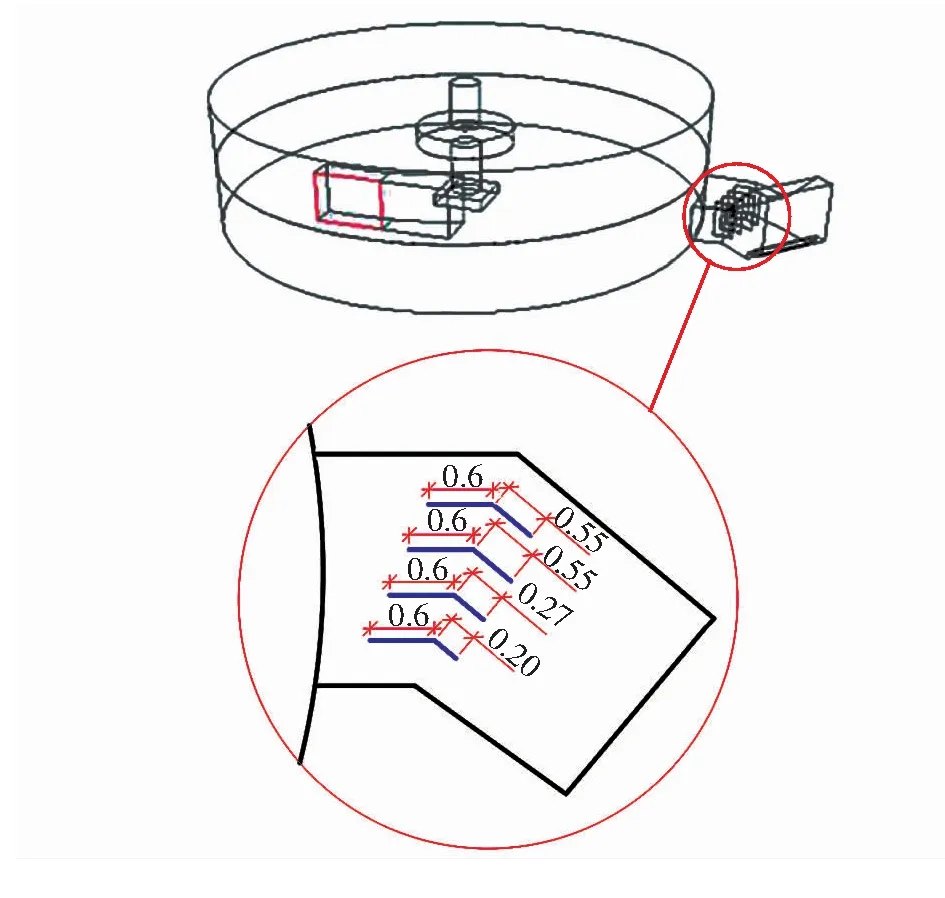

① 改造措施

为改善圆盘通风制曲设备内气流组织的不均匀性,在图1基础上,笔者提出了5种改造措施,分别为:措施1:加宽排风口(见图11),排风口宽度由4.6 m增至9.2 m。措施2:加大下风室中心柱直径(见图12),中心柱直径由1.2 m增至4.0 m。措施3:进风口增加导流板(见图13,图中数值对应的单位为m),图13中局部放大图中蓝色线段为导流板(高度与进风口高度一致)。措施4:在进风口增加导流板的基础上,加大下风室中心柱直径(见图14),中心柱直径由1.2 m增至4.0 m。措施5:进风口增设多孔板罩(见图15,图中数值对应的单位为m),图15中局部放大图的蓝色曲线为多孔板罩(半径约2.0 m)。

图11 措施1改造方案

图12 措施2改造方案

图13 措施3改造方案

图14 措施4改造方案

图15 措施5改造方案

② 改善效果模拟

在模拟时,改造后圆盘通风制曲设备的边界条件与改造前保持一致,措施5的孔板开孔率取35%。改造前后0.9、2.5 m测试截面速度分布分别见图16、17。

由图16可知,与改造前相比,措施1~3对改善气流组织均匀性的作用并不明显,进风口后仍存在明显高速区,并延伸至风室壁面,导致风室内壁面附近的风速比较高。虽然措施4的进风口后仍存在明显高速流,但延伸长度缩短,风室内壁面附近的高速区也得到有效缓解。与改造前及措施1~4相比,采取措施5后,进风口后未出现明显的高速区,整个测试截面的气流组织均匀性得到明显改善。由图17可知,在5种措施中,措施5对2.5 m测试截面气流组织的改善效果仍最明显。因此,措施5对圆盘通风制曲设备气流组织的改善效果最优。

③ 孔板的最佳开孔率

开孔率越低,孔板的均流作用越明显,但阻力越大[3]。因此,确定兼顾均流作用及阻力的最佳开孔率格外重要。笔者选取开孔率55%、35%、18%进行分析。开孔率为55%、35%、18%时,措施5状态下0.9、2.5 m测试截面的速度分布分别见图18、19。

由图18可知,孔板开孔率为55%时,进风口后出现了明显高速区,说明大开孔率不利于气流组织的均匀。当孔板开孔率为18%时,测试截面的气流组织与开孔率为35%时接近,并没有明显改善,而且低开孔率的孔板阻力比较大。由图19可知,孔板开孔率的变化对2.5 m测试截面气流组织没有显著影响。因此,孔板最佳开孔率选取35%。

图18 开孔率为55%、35%、18%时措施5状态下0.9 m测试截面速度分布

图19 开孔率为55%、35%、18%时措施5状态下2.5 m测试截面速度分布

6 实施效果

采用开孔率为35%的多孔板对进风口进行改造,改造前后进风口外观(下风室内拍摄)见图20。

图20 改造前后的进风口外观(在下风室内拍摄)

改造前后0.9、1.8、2.5、4.0 m测试截面上不均匀系数见表3。由表3可知,与改造前相比,各测试截面的不均匀系数均出现了下降,说明措施5对改善圆盘通风制曲设备内气流组织不均匀问题有效。

表3 改造前后各测试截面不均匀系数

7 结论

① 改造前测试结果:下风室的最大风速与最小风速相差较大,不均匀系数接近甚至超过1,说明下风室的气流组织明显不均匀。上风室的最大风速与最小风速相差较小,不均匀系数也比较小,仍存在一定的不均匀性。

② 改造前模拟结果:下风室内气流组织明显不均匀。在0.9 m测试截面上,空气在进风口后形成了明显的高速区,并延伸至风室壁面,导致风室内壁面的风速比较高。在2.5 m测试截面上,受进风影响,进风口后高速区上部出现了最大流速,远离进风口一侧的风室内壁面风速比较高。

③ 改造措施:措施1:加宽排风口。措施2:加大下风室中心柱直径。措施3:进风口增加导流板。措施4:在进风口增加导流板的基础上,加大下风室中心柱直径。措施5:进风口增设多孔板罩。

④ 与改造前相比,措施1~3对改善气流组织均匀性的作用并不明显,进风口后仍存在明显高速区,并延伸至风室壁面,导致风室内壁面附近的风速比较高。虽然措施4的进风口后仍存在明显高速流,但延伸长度缩短,风室内壁面附近的高速区也得到有效缓解。与改造前及措施1~4相比,采取措施5后,进风口后未出现明显的高速区,测试截面的气流组织均匀性得到明显改善。在5种措施中,措施5对2.5 m测试截面气流组织的改善效果最明显。措施5对圆盘通风制曲设备气流组织的改善效果最优。

⑤ 在研究的孔板开孔率中(55%、35%、18%),最佳开孔率为35%。

⑥ 改造后测试结果:与改造前相比,各测试截面上的风速分布更加均匀。各测试截面的不均匀系数均出现了下降,说明措施5对改善圆盘通风制曲设备内气流组织不均匀问题有效。