大型化工园区蒸汽管道的设计要点

王英霞,黄旭东

(中机国际工程设计研究院有限责任公司 华东分院,江苏 南京 210000)

1 概述

随着区域绿色集约发展以及安全环保集中供热政策的推进,企业自用燃煤供热锅炉正在被逐步替代。目前,关停低效率、高能耗、重污染的小型燃煤锅炉房,集中利用热电厂的优质汽源,逐步完善配套热网成为必然趋势。本文结合工程实例,对大型化工园区蒸汽管道的设计要点进行探讨。

2 工程概况

某大型化工园区内热电厂设置2台额定发电功率200 MW的燃气-蒸汽联合循环热电联产机组,作为园区热源。热电厂供汽温度为500 ℃,供汽压力为5.3 MPa,质量流量为200 t/h。目前,为4家化工企业供汽,蒸汽管网总长为16.47 km,总投资约2.4×108元。

蒸汽管道平面布置(含各管段规格、长度)见图1。用户1、2为预留端口,质量流量分别为6、8 t/h。用户3的用汽温度不低于460 ℃,压力为4.5 MPa,质量流量为40 t/h。用户4的用汽温度不低于400 ℃,压力为4.2 MPa,质量流量范围为70~86 t/h。

图1 蒸汽管道平面布置

3 管道敷设方式与监测

根据规划要求、周边环境、地质条件等,蒸汽管道采取不同的敷设方式:架空敷设(支架敷设、桁架敷设)、管沟敷设。对于管沟敷设段,在管沟上方设置了保温盖板,可使蒸汽管道外护管免受地面重物碾压,又具有一定的保温效果。管沟与蒸汽管道之间的空隙填充制作蒸汽管道保温层的下脚料,提升了废物再利用率。

为了监测管道沿线温度、压力,在关键节点安装了温度、压力检测仪表,并采用太阳能、风能蓄电池供电,实现信号无线远传。管沟敷设段安装光纤感温系统,对管沟内温度进行实时监控,发现异常情况及时报警。

4 设计要点

① 管径、壁厚

根据DL/T 5054—2016《火力发电厂汽水管道设计规范》、GB/T 5310—2017《高压锅炉用无缝钢管》的相关要求,并考虑到供热参数的波动性,工作管设计温度为510 ℃,设计压力为5.83 MPa,直管及弯头、三通、异径管等管件选用12Gr1MoVG合金结构钢,设计温度下钢材弹性模量为16.3×104MPa。

结合计算管系设计质量流量、蒸汽性质、流速、输送距离及允许压降等参数,通过水力计算确定管径。设计条件下的理论最小壁厚采取工作管外直径控制原则[1],设计温度下的许用应力取99 MPa,工作管许用应力的修正系数η取1.0,修正系数Y取0.5,腐蚀、磨损和机械强度附加厚度C取1.7 mm。由DL/T 5054—2016式5.2.1-1、5.2.2和5.2.3得到不同外直径的工作管取用壁厚,见表1。

表1 不同外直径的工作管壁厚

② 保温层结构

采用AFT Arrow流体动态模拟分析软件建立计算模型,模拟分析蒸汽管道保温结构传热,导出用户端的蒸汽压力与温度,辅助管径和保温结构(含保温层厚度)的选择。已知条件为蒸汽参数(温度、质量流量、压力)、工作管参数(管材、管径、壁厚)、保温材料参数(热导率、初始设定厚度)、室外空气温度等。保温材料选取硅酸镁纤维针刺毯、气凝胶毡、玻璃棉。

硅酸镁纤维针刺毯热导率λm的拟合式为:

λm=4.526×10-7t2-2.741×10-6t+

3.974×10-2

气凝胶毡热导率λa的拟合式为:

λa=2.114×10-7t2-3.227×10-6t+

2.155×10-2

玻璃棉热导率λg的拟合式为:

λg=7.652 29×10-10t3+

1.102 2×10-4t+2.907 1×10-2

式中λm——硅酸镁纤维针刺毯热导率,W/(m·K)

t——保温材料使用温度,℃

λa——气凝胶毡热导率,W/(m·K)

λg——玻璃棉热导率,W/(m·K)

采用AFT Arrow软件,以最小质量流量(用户4质量流量取70 t/h)下各用户所需蒸汽温度为前提,对蒸汽管道的保温层厚度进行验算,并计算蒸汽管道外护管外表面温度进行校核(校核条件为低于50 ℃)。对于DN 450、500 mm蒸汽管道:保温层(由内至外)为150 mm厚硅酸镁纤维针刺毯、20 mm厚气凝胶毡及200 mm玻璃棉。对于DN 250、200 mm蒸汽管道:保温层(由内至外)为150 mm厚硅酸镁纤维针刺毯、20 mm厚气凝胶毡及150 mm玻璃棉。经AFT Arrow软件计算,按以上保温层设置,可满足最小质量流量下各用户的所需蒸汽温度。蒸汽管道外护管外表面温度在18 ℃左右,满足校核条件。

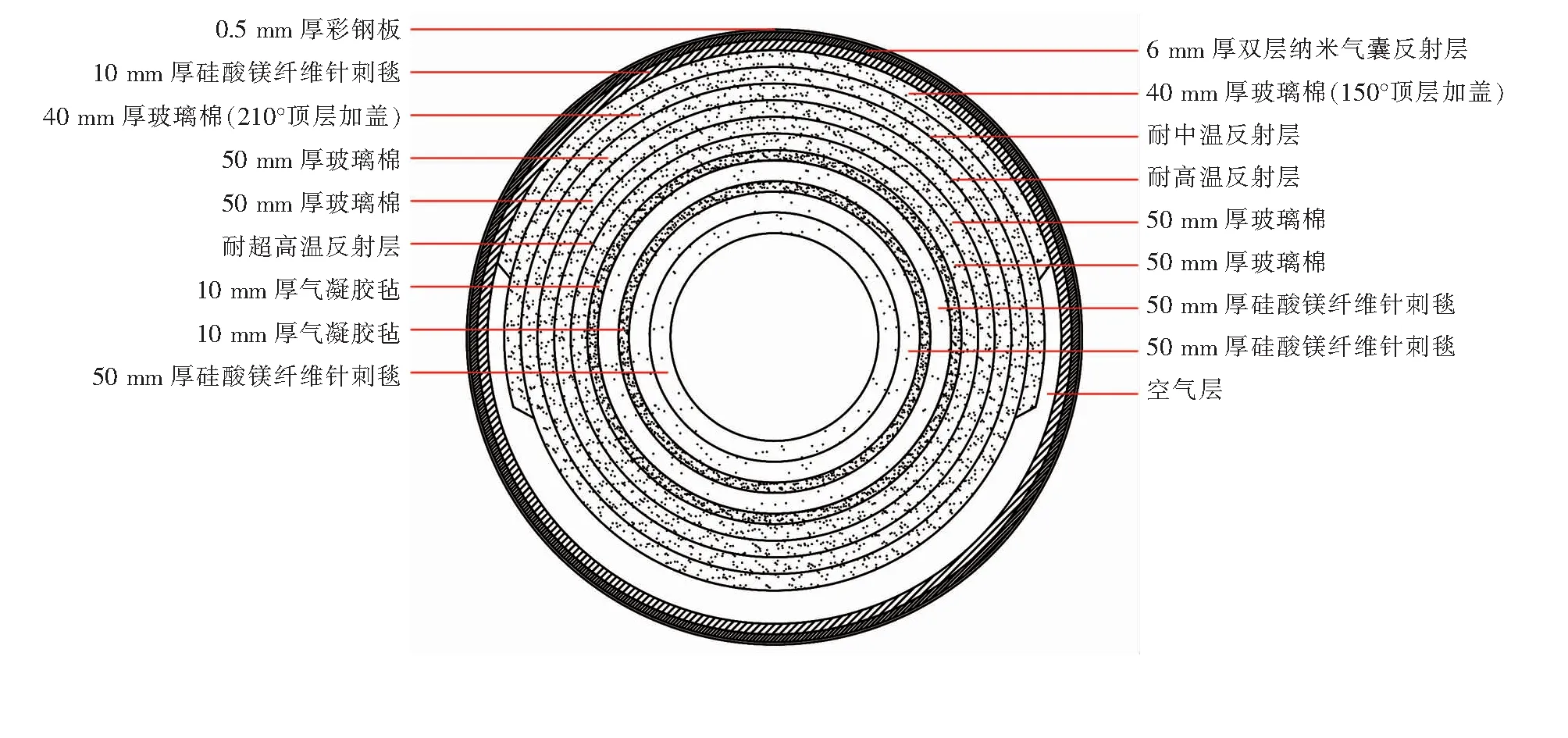

DN 500 mm蒸汽管道保温结构见图2。采用多层分段式复合保温结构,由于运行过程中蒸汽管道上方保温层易在重力作用下产生下坠,导致上部保温层厚度变薄,因此在保温层外层分别设置圆弧角分别为210°、150°的玻璃棉盖板(厚度分别为40 mm),以增强蒸汽管道顶部长期的保温效果。DN 450 mm蒸汽管道保温结构与DN 500 mm一致,DN 250、200 mm蒸汽管道保温比DN 500 mm蒸汽管道少1层50 mm厚玻璃棉。双层纳米气囊反射层的内外表层均为铝箔多层复合材料,中间层为PE聚乙烯气囊,该种设计使得产品具备很好的缓冲、隔热保温功效。

图2 DN 500 mm蒸汽管道保温结构

目前,蒸汽管道外护管主要为彩钢板(热镀锌彩涂卷板)、玻璃钢及无机镁钢。彩钢板质量轻,易成型,经久耐用,适用范围广。玻璃钢耐腐蚀性及热性能好,但是弹性模量低,长期耐温性差,层间剪切强度低。无机镁钢适合现场施工,便于运输,但施工期长。因此,本工程选用0.5 mm厚彩钢板作为蒸汽管道的外护管,考虑与周边的协调性,涂层颜色为乳白色。

采用AFT Arrow软件对最小质量流量(用户4质量流量取70 t/h)下的用户蒸汽压力、温度以及最大质量流量(用户4质量流量取86 t/h)下的用户蒸汽压力、温度进行计算,计算结果分别见表2、3。由表2、3可知,保温层厚度可满足最小、最大质量流量下各用户的蒸汽参数需求。

表2 最小质量流量下的参数

表3 最大质量流量下的参数

③ 补偿方式

本工程结合现场安装条件,对蒸汽管道采取自然补偿方式,典型的平面、空间自然补偿方式见图3、4。

图3 典型的平面自然补偿方式

图4 典型的空间自然补偿方式

④ 支座间距

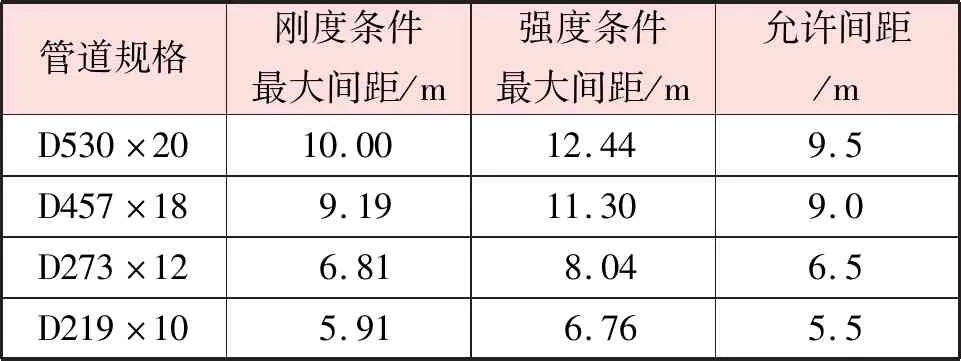

依据DL/T 5054—2016第8.2节的相关规定,按照刚度、强度条件下支吊架最大间距的较小值作为支吊架支座允许间距。计算支吊架负荷时,硅酸镁纤维针刺毯、气凝胶毡及玻璃棉的密度分别取110、200、48 kg/m3。各规格蒸汽管道支吊架支座的允许间距见表4。

表4 各规格蒸汽管道支吊架支座的允许间距

为保证蒸汽管道、管托(分为固定、导向、滑动)、支座(钢筋混凝土刚性基础)的安装、运行、维修安全及经济合理性,采用有限元软件Start对管子、管件、固定支座受力进行模拟计算。输入管子、管件的材质、壁厚、设计温度、设计压力等计算条件,由Start软件完成立体几何模型的建立、网格划分及有限元计算。根据支吊架支座的允许间距及模拟结果对支座间距、自然补偿方式进行调整,保证支座受力小于允许值。为杜绝热桥和减小摩擦,导向和滑动支架的管托底部和支架顶部分别采用4 mm厚聚四氟乙烯块、2 mm厚不锈钢镜面板。

5 结语

园区企业用热需求旺盛,集中热网成为园区重要基础设施之一。该工程蒸汽参数高、沿途路由复杂、外界限制条件较多,成功竣工投产并安全运行后,确保了用户的用汽需求。