管道燃气自闭阀使用前后性能变化研究

王 凡,柴家凤,陈婷婷,徐 欣

(北京市燃气集团研究院,北京 100011)

1 概述

管道燃气自闭阀是户内燃气系统中使用较多的安全产品,它安装在灶具上游,当户内燃气系统的压力、流量出现异常时切断燃气,待故障原因查明、故障排除后人工恢复供气[1]。自闭阀的过流自动关闭能够解决因户内胶管脱落、破裂导致燃气快速泄漏事故;自闭阀的超压自动关闭能够防止户内管道压力突然升高而造成的设备损坏或泄漏事故;自闭阀的欠压自动关闭能够防止因降压停气作业造成用户户内支管放空问题[2],减轻燃气企业入户复气的工作量。

对于户内安全产品来说,可靠度尤为重要。阀门可靠性评价技术与方法的不断发展[3],为自闭阀的产品改进提供了可行的分析方法。2008年自闭阀在陕西省开始大规模推广应用,该产品的安全功能逐渐获得燃气行业的广泛认可与关注,相关单位也根据应用中出现的问题不断改进产品[4]。2014年北京市开始灶前自闭阀产品试点应用,并进入快速增长期,截至2019年12月,用户已经达到50×104户。随着用户数量的不断增加,自闭阀的管理与维护也逐渐成为户内燃气运营中的重要一环。一般自闭阀推荐使用年限为5 a,但是在实际工作中,燃气企业、用户都很难做到及时更换。因此,自闭阀达到推荐使用年限后的安全性能,是指导燃气企业户内燃气运营优化的重要评价指标,需要我们不断跟踪、分析、研究,以便切实掌握户内燃气设备现状,保证居民用户使用燃气的安全性。

2 自闭阀在北京市的试点应用情况

为了全面掌握灶前自闭阀产品在安装、使用、更换或拆除全生命周期内的性能变化情况,北京市于2014年在开展燃气安全产品试点应用过程中,分别在北京市东南城区、中北部城区、西南部城区安装自闭阀共100户,运行情况如下:

2014年至2015年,发生4起因用户不熟悉产品,操作不当造成的误切断。期间还发生了4起安全切断,经排查,分别为1起胶管开裂,3起为上游管道降压施工引起。

2016年至2018年,产品运行平稳,在每年户内的巡检中,没有出现异常。

2019年发生了1起安全切断,经排查为上游管道降压施工引起。

通过5 a的使用情况跟踪,自闭阀产品的安全功能符合预期,尤其是过流自动关闭与欠压自动关闭功能在实际应用中得到了验证。

3 性能测试

北京市自闭阀绝大多数安装在燃气灶前,因此,本文研究的对象为灶前自闭阀(以下简称自闭阀)。截至2019年,试点应用的自闭阀产品使用时间已经达到了5 a,因此,对其中部分产品共22台进行更换,并对回收的自闭阀样本进行测试,了解安全功能变化,并分析其成因。

自闭阀主要安全功能参数如下:超压自动关闭压力为(8±2)kPa,欠压自动关闭压力为(0.8±0.2)kPa,过流自动关闭流量为(1.2±0.12)m3/h。

3.1 测试依据

测试项目依据CJ/T 447—2014《管道燃气自闭阀》(以下简称CJ/T 447—2014)第6.1节至6.3节的要求,测试方法依据该标准中第7.1节至7.4节的要求。

3.2 测试项目

由于自闭阀在5 a的使用过程中,主要结构没有发生重大变化,因此,对其结构强度及其他结构力学性能、包装性能等测试项目不进行测试。测试项目分为两个方面:自闭阀的安全性能和安全功能。安全性能是指自闭阀内、外气密性,内气密性是保障自闭阀切断严密,外气密性能是保障自闭阀本身不发生泄漏。安全功能是指过流自动关闭、超压自动关闭、欠压自动关闭3项功能。

3.3 测试流程

首先对每台自闭阀进行气密性测试。如果泄漏量符合CJ/T 447—2014第6.2节规定时,进行下一项测试;否则认为故障,终止测试。

然后对气密性测试符合标准的自闭阀分别进行3项安全功能测试,逐项测试自闭阀的过流自动关闭流量、超压自动关闭压力、欠压自动关闭压力,判断测试数据是否符合标准CJ/T 447—2014第6.3节规定。

3.4 测试系统

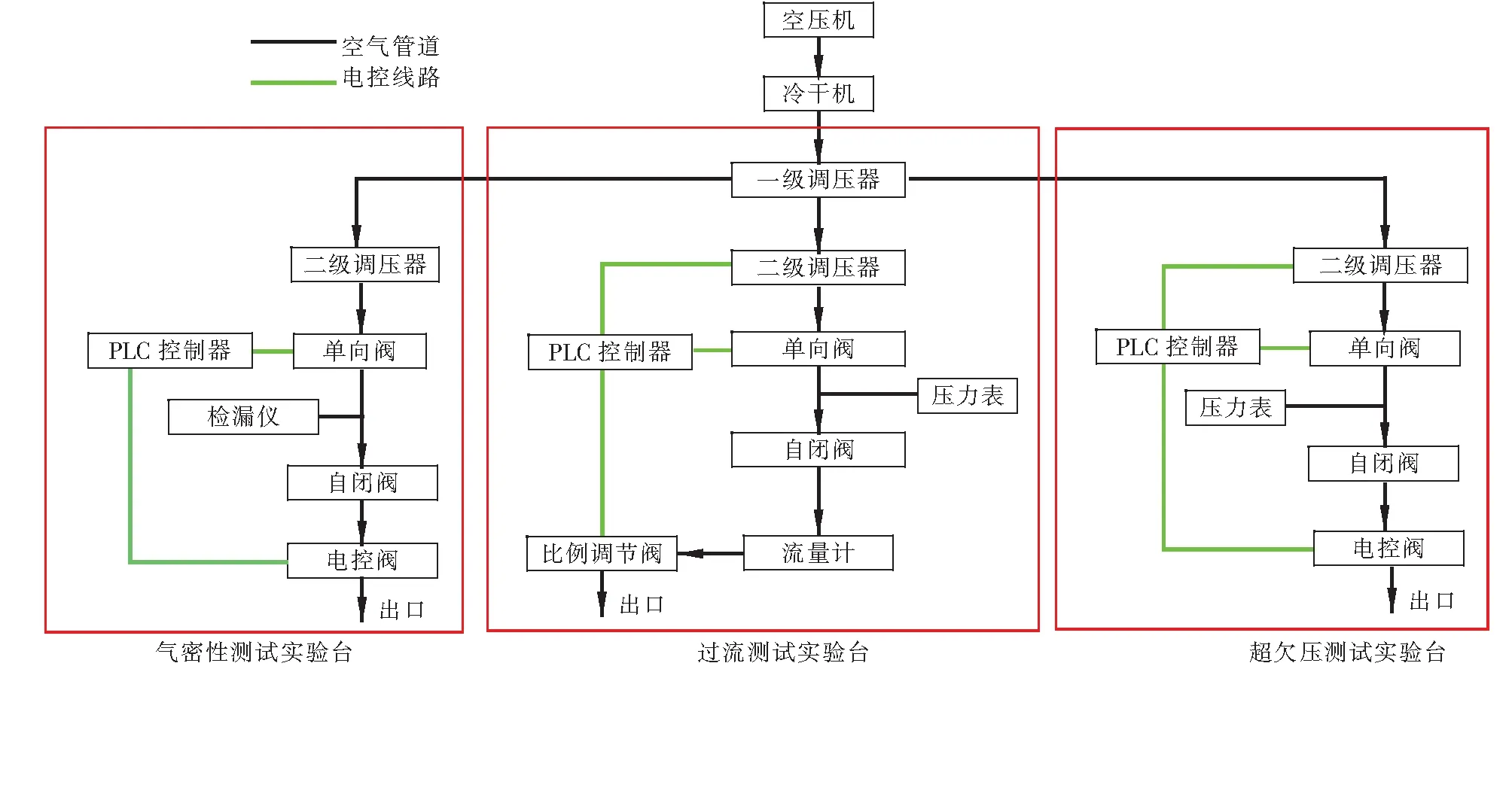

自闭阀测试系统采用北京市燃气集团研究院户内安全实验室的自闭阀测试系统,该测试系统组成与标准CJ/T 447—2014第7.4.1条规定的性能试验装置一致,并为了提高系统测试效率与精度,把测试装置细分为气密性测试实验台、超欠压测试实验台、过流测试实验台,见图1。

图1 自闭阀测试系统

本文实验介质采用压缩空气,通过空压机供给,最大输出压力为0.8 MPa,并经过冷干机过滤气源中的水蒸气,经过一级调压器调压到0.1 MPa后分别输入到3套测试实验台。实验台主要由控制设备和检测设备组成,控制设备包括二级调压器、单向阀、电控阀、比例调节阀、PLC控制器;检测设备包括压力表、流量计、检漏仪。单向阀由电控阀和止回阀组成,电控阀由PLC控制器控制开启和关闭,止回阀为机械自力式止回阀,能够防止压缩空气逆流造成实验台间的互相干扰。

在各实验台,压缩空气首先通过二级调压器调节压力至设定值,然后经过单向阀、被测自闭阀,最后通过电控阀或比例调节阀出口放空。电控阀或比例调节阀调节流量与被测自闭阀相匹配,快速达到CJ/T 447—2014中第7.4.2条规定的0.5倍额定流量。二级调压器可以通过PLC控制器调节输出压力的设定值,在超压自动关闭测试中,二级调压器的输出压力可以从2 kPa逐渐上升至12 kPa;在欠压自动关闭测试中,二级调压器的输出压力可以从2 kPa逐渐下降至0;在过流自动关闭测试中,二级调压器的输出压力应能够稳定在2 kPa。PLC控制器同时按照测试需要控制电控阀、比例调节阀等设备开启和关闭。由于过流测试实验台对流量调节精度要求较高,因此,采用比例调节阀,并安装流量计测量并显示流量。3套实验台设备主要性能参数见表1。

表1 实验台设备主要性能参数

在气密性测试实验台,泄漏量采用智能气体密封性检测仪(图1中及以下简称检漏仪)测量,该设备是采用ARM处理器为控制核心的通用型检漏仪[5],利用高精度差压传感器获得由气体泄漏产生的差压,从而计算并显示泄漏量。为了能够分别检测内外气密性,检漏仪安装在自闭阀上游,通过PLC控制器控制自闭阀前后单向阀和电控阀,实现内外气密性测试的切换。

检测外气密性时,开始前单向阀、自闭阀、电控阀都处于关闭状态。然后开启单向阀、自闭阀,通入压力为15 kPa的空气。待检漏仪初始压力达到15 kPa后关闭单向阀。然后启动检漏仪进行压力监测,测量1 min,检漏仪自动根据始末状态差压和外气密性测试容积参数,计算并显示泄漏量。

检测内气密性需要在外气密性测试合格的前提下进行。开始前单向阀、自闭阀、电控阀都处于关闭状态。然后单向阀开启,通入压力为0.6 kPa的空气。待检漏仪初始压力达到压力平衡(即0.6 kPa)后,关闭单向阀。打开电控阀,使自闭阀下游出口与大气连通。然后启动检漏仪进行压力监测,测量1 min,检漏仪自动根据始末状态差压和内气密性测试容积参数,计算并显示泄漏量。内气密性还需要在压力为15 kPa的工况下进行测试,测试原理与压力为0.6 kPa的工况相同。

外气密性测试容积包括单向阀阀瓣下游容积、自闭阀容积、电控阀阀瓣上游容积、单向阀与自闭阀之间以及自闭阀与电控阀之间的空气管道容积。内气密性测试容积包括单向阀阀瓣下游容积、自闭阀阀瓣上游容积以及单向阀和自闭阀之间空气管道容积。

3.5 测试步骤

① 气密性测试

外气密性:安装自闭阀,按启动测试按钮,按照第3.4节的操作步骤进行实验,记录检漏仪泄漏量读数。共实验3次,取平均值记录。

内气密性:对于外气密性测试合格的自闭阀,按启动测试按钮,按照第3.4节的操作步骤进行实验,记录检漏仪泄漏量读数。共实验3次,取平均值记录。

② 超压自动关闭压力测试

安装好自闭阀,开始前各阀都处于开启状态。按启动测试按钮,通入压力为2 kPa的空气,二级调压器逐渐提高输出压力,直到自闭阀自动关闭,读取此时压力表读数。共实验3次,取平均值记录。

③ 欠压自动关闭压力测试

安装好自闭阀,开始前各阀都处于开启状态。按启动测试按钮,通入压力为2 kPa的空气,二级调压器逐渐降低输出压力,直到自闭阀自动关闭,读取此时压力表读数。共实验3次,取平均值记录。

④ 过流自动关闭性能测试

安装好自闭阀,开始前各阀都处于开启状态。按启动测试按钮,通入压力为2 kPa的空气,比例调节阀逐渐提高出口流量,直到自闭阀自动关闭,读取此时流量计读数。共实验3次,取平均值记录。

4 数据处理

使用前后所有自闭阀的内气密性和外气密性都符合标准CJ/T 447—2014第6.2节的要求,全部合格。也就是说,自闭阀在使用5 a以后,没有出现泄漏。因此,下面主要对性能有变化的安全功能进行分析。

由于自闭阀超压自动关闭、欠压自动关闭、过流自动关闭3项功能从所起到的安全作用上相互独立,从安全功能的驱动机构上看也可以认为相互独立,因此,为了进一步分析性能变化的原因,分别对于每项安全功能主要参数变化情况进行分析,包括超压自动关闭压力、欠压自动关闭压力、过流自动关闭流量。

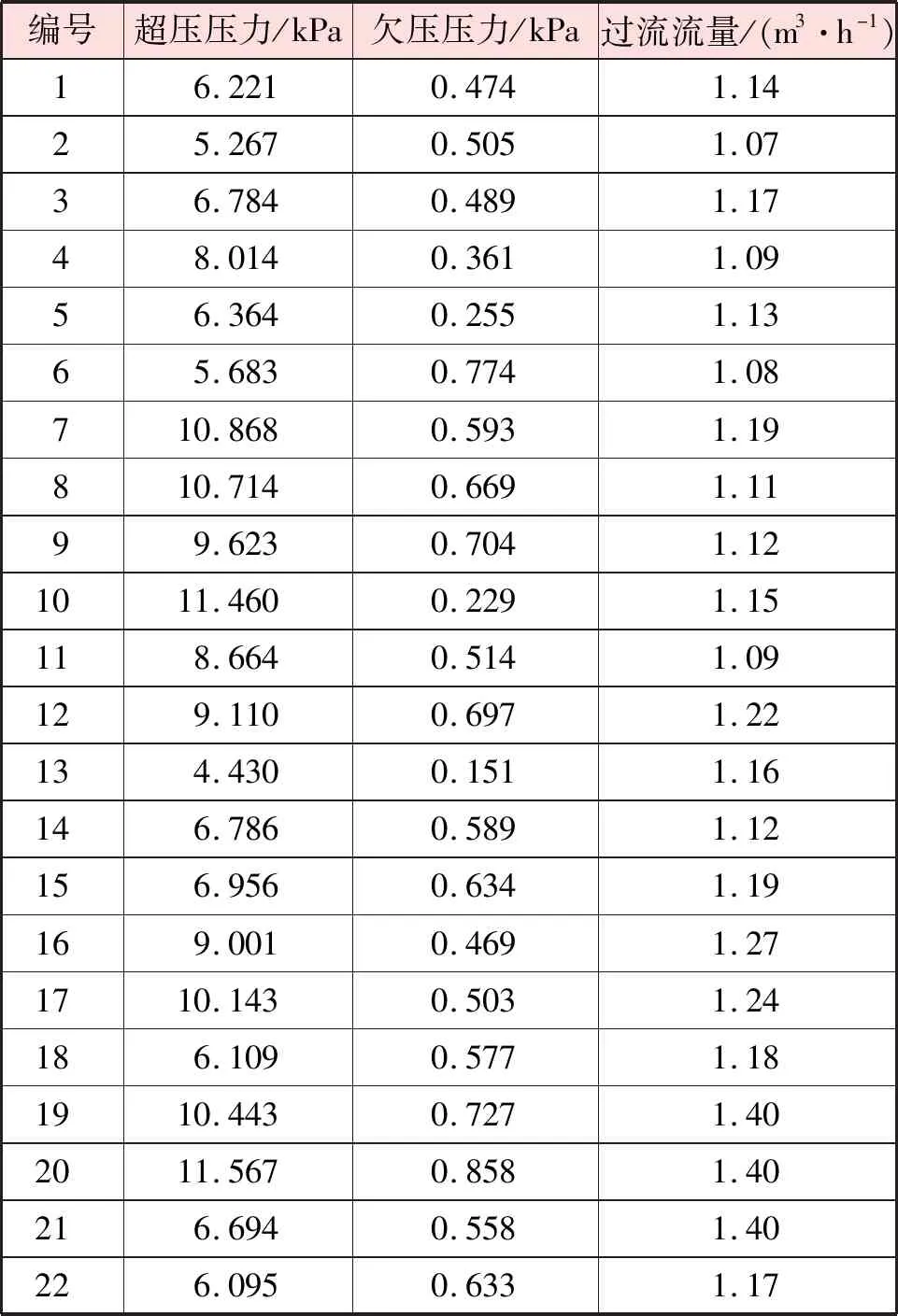

样本在安装使用前,3项安全功能均经过上述测试,且合格。样本使用后3项安全功能测试结果见表2。

表2 样本使用后3项安全功能测试结果

3项安全功能主要参数使用前后变化程度可以通过均值变化率和离散度来评价。均值变化率能够反映性能出现系统偏差或零点漂移的程度,离散度能够反映产品性能稳定性与准确度,用于判断产品是否失效。均值变化率按式(1)计算,离散度按式(2)计算。

(1)

式中δ——均值变化率

x1——使用后测试数据的均值

x0——使用前测试数据的均值

(2)

式中S——离散度

σ——测试数据标准差

x——测试数据均值

安全功能测试数据的均值变化率和离散度见表3。

表3 安全功能测试数据的均值变化率和离散度

根据使用前后性能的变化情况来看,过流自动关闭流量的均值变化率仅为-2.98%,并且使用后的离散度与使用前离散度没有发生明显变化。这说明使用前后自闭阀样本过流自动关闭功能基本没有发生变化,自闭阀仍然能够对因胶管脱落、破裂导致燃气快速泄漏起到防护作用。

超压自动关闭压力的均值变化率较小,仅为3.94%,但使用后离散度达到了26.6%,远远高于使用前离散度,因此,超压自动关闭功能的稳定性有明显下降。超压自动关闭功能主要对管道压力突然升高而造成的设备损坏或泄漏事故起到防护作用,离散度增加会降低超压自动关闭压力的精度,增加误关闭的风险。

欠压自动关闭压力的均值变化率出现了较大程度的负偏移,达到了-34.75%,即压力下降到约500 Pa时,自闭阀才会自动关闭。使用前后的离散度也发生了较大变化,功能的稳定性也明显下降,误关闭的概率增加。因此,如果户内燃气管道压力在500~800 Pa范围时,经过5 a使用的自闭阀可能无法自动关闭,造成燃气灶具在800 Pa以下较低压力燃烧,引发灶具回火,应当引起重视。

5 原因分析

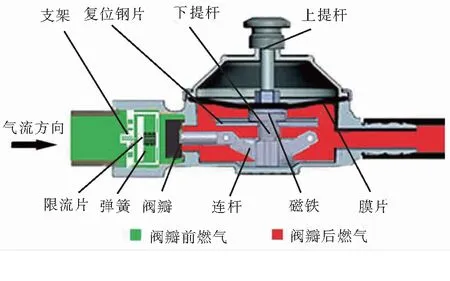

5.1 自闭阀结构

常见自闭阀的主要结构为膜片式结构,见图2。膜片式结构的主要特点是膜片作为主要驱动元件,燃气从膜片下腔通过,膜片上腔与大气连通,在燃气压力的作用下膜片上下移动,通过连杆控制阀瓣在轴向(水平方向)移动完成阀门的启闭。在图2中,阀口在阀瓣右侧,自闭阀处于关闭状态。为了保证关闭的可靠性,增加了磁铁与固定在壳体内部的复位钢片,通过磁吸力增加自闭阀关闭作用力。

图2 自闭阀结构

当自闭阀处于如图2所示的关闭状态时,膜片下腔通入正常压力燃气,手动提起上提杆,连杆逐渐从当前“V”形变成“一”形,阀瓣向左水平移动,阀口开启。松开上提杆后,膜片在燃气压力的作用下克服重力与磁铁向下的磁力作用,保持阀口开启的通气状态。

自闭阀通气状态下,当膜片下腔燃气压力过高时,膜片在燃气压力的作用下克服重力与磁力作用,向上移动并超过下提杆垂直行程后,磁铁和上提杆分开,磁铁在磁力与自身重力的作用下,驱动下提杆下移,连杆成“V”形,阀瓣水平右移,关闭阀口,形成超压自动关闭。

当膜片下腔燃气压力过低时,膜片在燃气压力作用下无法克服重力与磁力作用,向下移动,连杆成“V”型,阀瓣水平右移,关闭阀口,形成欠压自动关闭。

膜片结构作为驱动元件具有良好的压力放大功能,对压力的变化分辨率高,超压和欠压关闭压力的精度也较高,但对流量的变化分辨率低,过流自动关闭流量的精度低。

为了提高过流自动关闭流量的精度,增加过流切断附件,主要包括限流片、弹簧、支架等结构,利用低刚度弹簧对流体通过限流片时引起的作用力分辨率高的特性,提高过流自动关闭流量的精度。当流体流量增大时,流体会推动限流片克服弹簧弹力向右侧阀瓣移动,限制通过阀口流体的流量,造成膜片下腔失压后向下移动,驱动连杆下移成“V”形,阀瓣水平右移,关闭阀口,形成过流自动关闭。

5.2 影响因素分析

自闭阀样本在气密性测试中没有出现内、外气密性不符合标准要求的情况,因此,自闭阀的阀口密封材料因磨损或表面腐蚀对自闭阀的影响程度不大。

过流自动关闭流量在测试中没有出现明显的性能变化,均值变化率及离散度与原有性能差异很小,因此,过流切断附件耐久性良好,可靠性高。

超压与欠压自动关闭性能变化较为明显,尤其是欠压自动关闭,均值变化率出现了较大的负偏差,由于超压自动关闭与欠压自动关闭以膜片、磁铁为驱动元件,因此,初步判断,其性能变化与膜片和磁铁有关。

由于自闭阀内、外气密性均符合标准要求,排除了膜片腐蚀穿孔的可能。因此,需要进一步分析其他因素的影响,例如油污灰尘增多、膜片老化[6-7]、磁铁性能衰减等。

5.2.1 油污灰尘

选取样本中出现欠压自动关闭性能变化最大的13号样本。可以发现该样本的上表面完全被油污灰尘覆盖。在实验测试过程中,其上提杆能够正常开启,但关闭时有明显的卡滞现象。由于气密性检测时,上提杆能够正常关闭,气密性符合要求。

对样本内外零部件检查没有发现明显锈蚀,上提杆、壳体、膜片等结构拆解后,上提杆与壳体间没有油污或异物,膜片表面也没有异物,膜片表面光滑,没有发生腐蚀,可以排除外来油污灰尘造成的阻力增大。

5.2.2 驱动结构

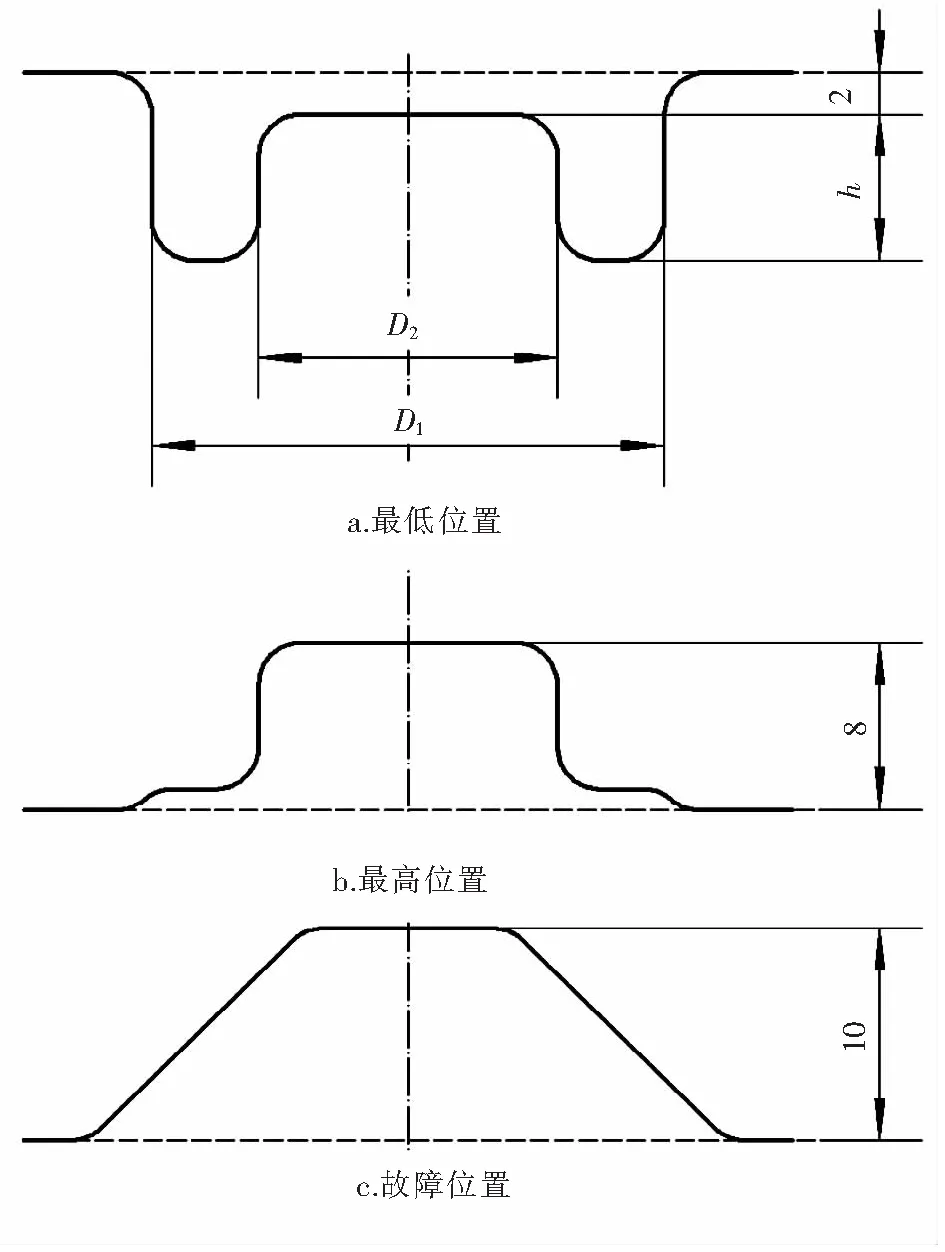

膜片测量主要结构尺寸及状态见图3,图3中的尺寸单位为mm。膜片在自闭阀不同状态下,所处位置的高度各不相同。自闭阀关闭状态时,膜片位置最低,见图3a。自闭阀正常开启时,膜片向上移动至图3a水平虚线位置,并保持此位置。自闭阀内压力达到超压自动关闭压力时,膜片达到最高位置,见图3b。当自闭阀上提杆行程超出正常范围时,膜片达到故障高度,见图3c。

图3 膜片测量主要结构尺寸及状态

膜片在垂直方向上具有一定的结构刚度,能够支撑上提杆的重量,自闭阀欠压关闭需要靠磁铁的磁力对下提杆产生向下的作用力实现。

因此,上提杆下落发生卡滞原因可能有3个:磁铁提供的磁力变小,例如磁铁磁感应强度降低,造成膜片向下的作用力减小;膜片结构尺寸变化造成磁铁与膜片中心铁片距离变大;膜片回弹性降低,造成结构刚度增大。

① 磁铁

自闭阀磁铁采用烧结钕铁硼永磁材料,目前不可逆退磁风险的评价大多是针对材料磁通量衰减的宏观表征[8],如果在高温湿热环境中还应考虑腐蚀行为的影响[9]。根据自闭阀拆解观察,磁铁表面平整光滑,没有出现腐蚀现象,因此,测试对比新旧磁铁磁通量变化即可。通过特斯拉计的检测,磁铁磁通量没有明显的衰减。

② 膜片的塑性形变

橡胶性能指标例如拉伸强度、拉断伸长率、压缩永久变形、邵氏硬度等指标[10-11]主要反映橡胶的塑性,针对成品膜片,可以先通过膜片形状尺寸的测量,确定膜片是否产生了塑性形变,从而进一步研究塑性变化对自闭阀性能的影响。对膜片形状尺寸的变化通过主要结构尺寸的测量,与新产品膜片的尺寸对比,主要分析突起的外直径D1、内直径D2、突起高度h这3个关键尺寸,见图3a。经过对比测量,样本13的测量结果见表4,可见新旧膜片的结构尺寸没有明显差异。因此,膜片没有产生塑性形变。

表4 新旧膜片主要结构尺寸测量对比

③ 膜片弹性

橡胶弹性的衡量指标是回弹性,但由于膜片形状的特殊性,无法按照现行国家标准GB/T 1681—2009《硫化橡胶回弹性的测定》第5.2节规定的标准试件厚度12.5 mm进行检测,因此,采用该标准附录A.1表中推荐的非标准尺寸I的相关参数进行测试,新、旧膜片回弹性分别为42%和31%,膜片回弹性出现明显下降,降幅达到26.2%。

通过以上结构分析与测试,排除了油污异物、膜片拉伸变形、驱动磁铁磁感应强度变化几个方面的因素后,通过膜片回弹性对比测试发现,造成上提杆下落时卡滞的原因是膜片回弹性降低。

5.2.3 上提杆行程的影响

15号样本出现了超压自动关闭后,上提杆不能自动下落的现象。需要施加较大的压力后,上提杆才能恢复原位置。

通过拆解分析,引起该现象是由于上提杆行程过长,超过了膜片最大形变,见图3。自闭阀通气状态时突然管道内压力升高,膜片中央部分向上移动达到超压形变后,如图3b所示,到达如图3c的故障位置,膜片在外直径与内直径之间的环状位置出现局部折皱,形成故障变形,如图4所示,使得膜片垂直方向结构刚度增大,能够支撑上提杆与膜片重量,上提杆无法回落复位。

图4 膜片在故障变形下无法恢复最小形变的实物照片

6 结论

结合管道燃气自闭阀在北京市的应用情况,以使用5 a后的自闭阀为样本,根据产品标准制定测试实验方案,对样本的性能进行测试,并分析原因。研究结果表明:

① 通过5 a的使用情况跟踪,自闭阀产品的安全功能符合预期,尤其是过流自动关闭与欠压自动关闭功能在实际应用中得到了验证。

② 自闭阀使用5 a后,产品的内、外气密性能够符合现行行业标准CJ/T 447—2014《管道燃气自闭阀》的要求。

③ 过流自动关闭性能没有明显的变化,自闭阀能够对胶管脱落、破裂导致燃气快速泄漏事故起到防护作用。

④ 超压自动关闭压力的均值变化率不大,但离散度增加,超压自动关闭性能降低,增加误关闭的风险。

⑤ 欠压自动关闭压力的均值变化率出现较大负偏移,使用后离散度也较大,欠压自动关闭性能降低,增加了灶具产生回火的概率。

⑥ 厨房环境中的电化学腐蚀、油烟、灰尘对自闭阀的性能影响不大,自闭阀主要零部件尺寸结构没有明显变化,磁铁性能没有明显衰退。

⑦ 某样本驱动元件膜片回弹性下降是自闭阀欠压自动关闭性能下降的主要因素,建议对自闭阀膜片材料进行改良,提高膜片回弹性。

⑧ 某样本上提杆超过正常行程引起膜片故障变形,造成上提杆无法下落复位,建议提高上提杆行程精度或对复位结构进行改进。