单向阀叠加在往复式三缸单作用活塞隔膜泵超压保护系统中的研究与应用

王小磊

(中国有色(沈阳)泵业有限公司,辽宁 沈阳 110144)

单向阀叠加在往复式三缸单作用活塞隔膜泵超压保护系统中的研究与应用

王小磊

(中国有色(沈阳)泵业有限公司,辽宁 沈阳 110144)

本文首先概述了往复式三缸单作用活塞隔膜泵的主要组成部分,其次通过介绍超压保护系统引申出单向阀,接着介绍了单向阀在系统中的作用,并对其功能参数及结构进行比较研究,进而通过试验详细分析了单向阀叠加的性能,论证了单向阀叠加的使用稳定性,最后对锥型单向阀在各行业隔膜泵设备中的应用做了简单介绍,并对由单向阀引起的常见故障做了简要总结。

单向阀;叠加;隔膜泵;超压保护

0.引言

往复式三缸单作用活塞隔膜泵由动力端、液力端、液压系统、动力传动系统、电控系统5大部分组成。动力端主要包含曲轴、箱体、连杆、十字头、介杆、轴承等零部件;液力端包含隔膜室、油缸、腔体、进料单向阀、出料单向阀、进料管、出料管、进料补偿装置、出料补偿装置等;液压系统包含液压油箱、隔膜行程控制系统、润滑系统、冲洗系统、超压保护系统及控制仪表;动力传动系统由电机、减速机、联轴器及底座构成;电控系统由拖动单元、控制单元、监控和操作单元、仪表和传感器单元以及数据采集和分析单元构成。往复式活塞隔膜泵超压保护系统由电气和机械两级配置构成双重保护,本文重点对机械式超压保护系统中关键元件和系统设计进行分析研究。

1.往复式三缸单作用活塞隔膜泵超压保护系统概述

1.1功能简介

往复式活塞隔膜泵超压保护系统是设计于隔膜泵液力端上用来防止泵过载运行而设定的自动泄压装置,是避免隔膜泵超负荷运行而损坏其他零部件的最后一道保障措施。当隔膜泵出现超负荷运转情况时,触发电气保护系统,使得隔膜泵报警、停车,但是在负载作用力和惯性力作用下隔膜泵不能完全停止运转,此时自动开启机械式超压保护系统,达到稳定停车的效果,保护液力端承压零部件不受损坏。

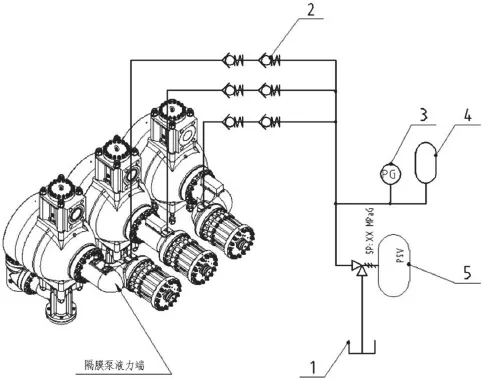

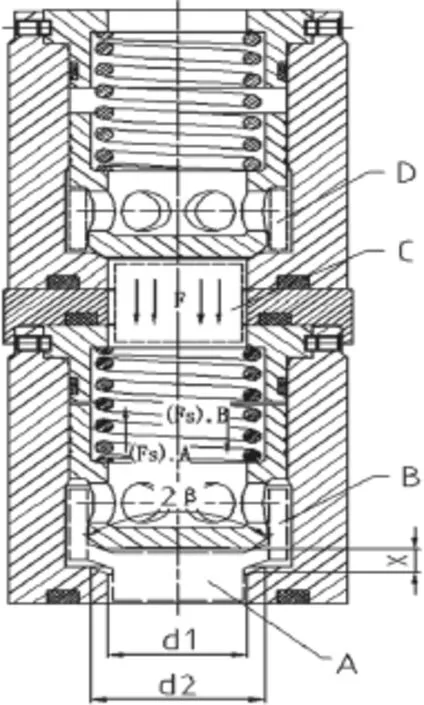

图1 往复式活塞隔膜泵超压保护系统

1.2主要构成

如图1所示,隔膜泵超压保护系统是开式、柔性系统,主要由单向阀、安全阀、蓄能器、压力表及管路构成。

1.3原理简介

图2 钢球式单向阀

当隔膜泵负载压力超过额定设计压力,达到安全阀开启压力(通常设定为高于额定压力的10%~20%)时,液力端油液在负载压力作用下打开单向阀2,油液经管路开启安全阀5,安全阀5卸荷,将油液排回液压油箱。

2.单向阀叠加研究与分析

前述超压保护系统主要构成零件中单向阀是与液力端油液的第一接触者,其受外界条件因素的影响最大,单向阀工作性能的好坏关系到后续零件的使用情况,最后直接影响到整个系统的工作稳定性,可以说如果单向阀发生故障,整个超压保护系统已起不到保护作用。

2.1单向阀性能

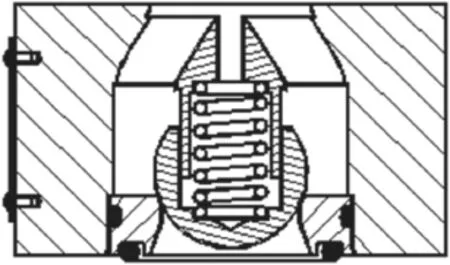

超压保护系统对单向阀的基本要求是:正向流动阻力损失小,反向时密封性好,动作灵敏。由于隔膜泵多为中低压、大流量设备,因此系统中此处单向阀可选用加工精密、工况稳定的板式液压单向阀,单向阀在此作为背压阀使用,来平衡隔膜泵输出压力和安全阀调定压力。单向阀在系统中只允许液流沿一个方向通过,反方向流动则被截止。其结构如图2、图3所示有钢球式和锥阀式两种,钢球式单向阀的结构简单,但密封性不如锥阀式,所以在此主要对锥阀式单向阀进行分析研究。

在此以三缸单作用160/14.5隔膜泵为例,其单向阀结构为锥阀式,性能参数见表1。

图3 锥阀式单向阀

表1 锥阀式单向阀性能参数表

2.2单向阀叠加分析

超压保护系统中单向阀叠加是将两件性能相同的单向阀采用连接件串联在一起,并具有可靠密封的装置,如图4所示。

2.2.1单向阀试验

以三缸单作用160/14.5隔膜泵为载体泵对单向阀进行性能试验,试验通过安装一个单向阀和单向阀叠加安装的数据对比来进行结果分析。按照图5原理完成试验件安装后,观察记录压力表3读数来分别进行静态和动态试验。静态试验都分别进行8h,结果如图5所示,动态试验都分别进行24h,结果如图6所示。

2.2.2结果分析

由图5可看出,无论一个单向阀试验还是单向阀叠加试验其静压稳定性都比较良好,但是从动态试验结果中发现,一个单向阀时在泵压力升到9.5MPa以后出现背压压力与泵压力随动现象,又泵压力与背压压力唯一的连接接口是单向阀,此时可判定为单向阀已出现阀芯常开情况。而单向阀叠加在整个试验过程中都维持了比较稳定的背压压力。如图7所示,液流经过阀口时,由于流动方向和流速的变化造成液体动量的改变,因此阀芯上会受到液动力的作用,最终造成两种试验结果的差异性。

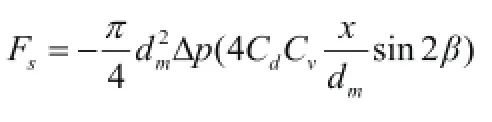

一件单向阀时,如图7所示,作用于锥阀上的液动力,其液流方向是由外向内,在阀口以下沿壁面及阀芯底面取控制面积(图中方框处),根据动量定理,流入、流出控制体积的液流方向及流速的改变所产生的液动力的数值为:

式中:

Ks-液动力系数,Ks=CdCvπdmsin2β;

dm—平均直径,;

因此上式可以写成:

图4 叠加单向阀装配结构

图5 静态试验结果

图6 动态试验结果

图7

表1 行业应用

图8

表2 故障分析与解决

该式括号前为平均直径dm的面积与压差的乘积,即压差造成的液压作用力,括号内的数值可以看作一个系数,式中负号只代表液流方向,不表示数值大小。

图7所示结构中,不管液体的由内向外流或是由外向内流,控制体积对阀芯的液动力始终是使阀芯趋于关闭。

控制体积B的上端面边界属于阀芯,下端面边界属于阀体,因此,它造成的轴向液动力对阀芯就会产生影响,并且这一影响随容腔B的形状、尺寸而不同,难以计算阀芯、阀体的受力分配,由于此时控制面积B产生的液动力使阀芯趋于开启,所以它对阀芯运动是一个不稳定的因素。

对于叠加单向阀,如图8所示,液流经过Ⅰ单向阀后,进入C腔,油液进入C腔产生一定的压降,而且C腔在径向液压力和轴向液动力作用下使B腔体积趋于减小,使Ⅰ单向阀阀芯趋于关闭,作用于D腔的液动力使Ⅱ单向阀阀芯趋于关闭,因此叠加单向阀结构有比较可靠的工作稳定性。

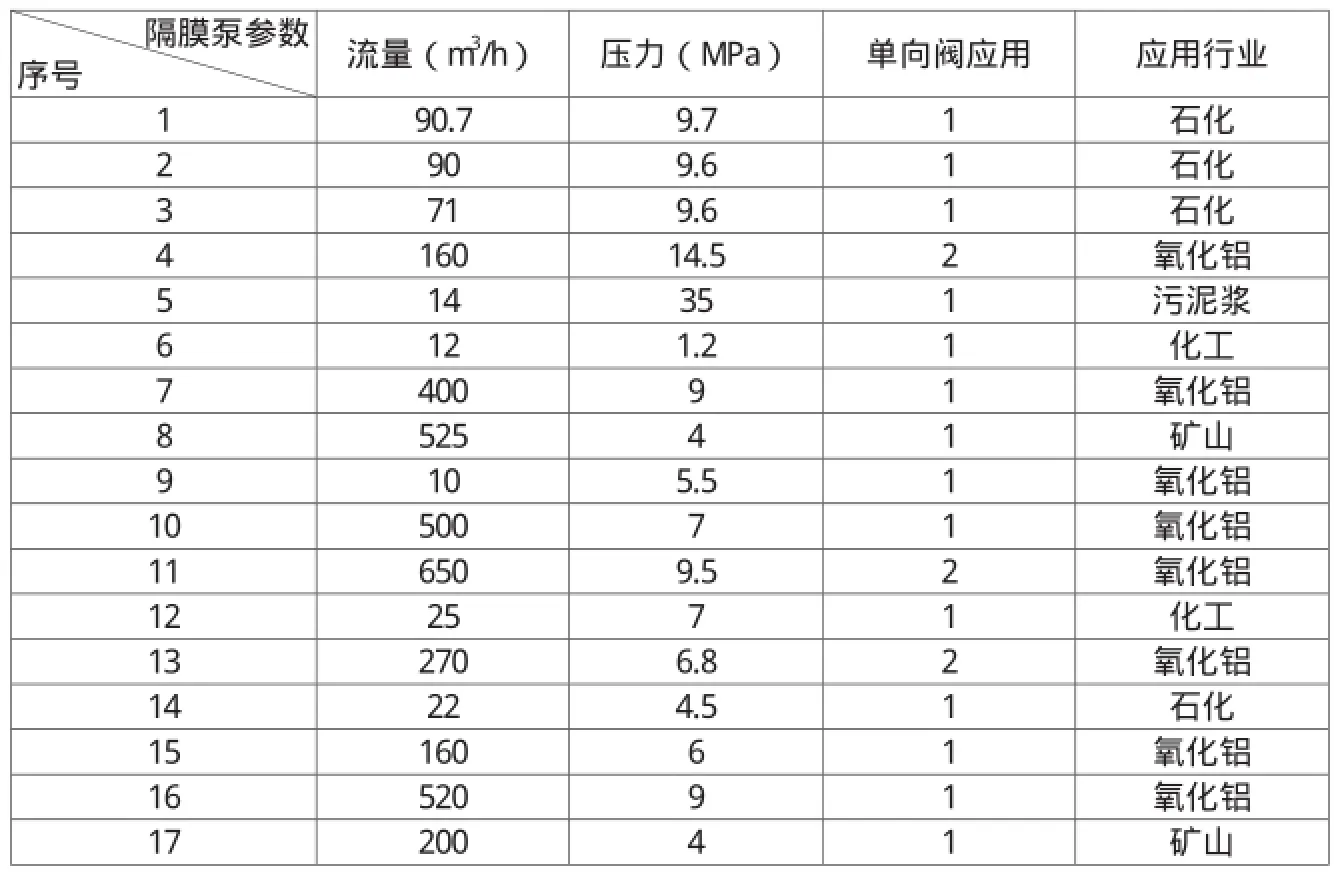

3.行业应用及故障分析

如表1所示,目前,该试验结果已经在石化、氧化铝、矿山及其他特殊化工行业中得到多次实践应用,流量从12m3/h~650m3/h,压力从1.2MPa~35MPa,有一件单向阀结构型式,有叠加单向阀结构形式,单件单向阀通过与其他零部件配合使用,在实际中也保持了较稳定的工作状态。

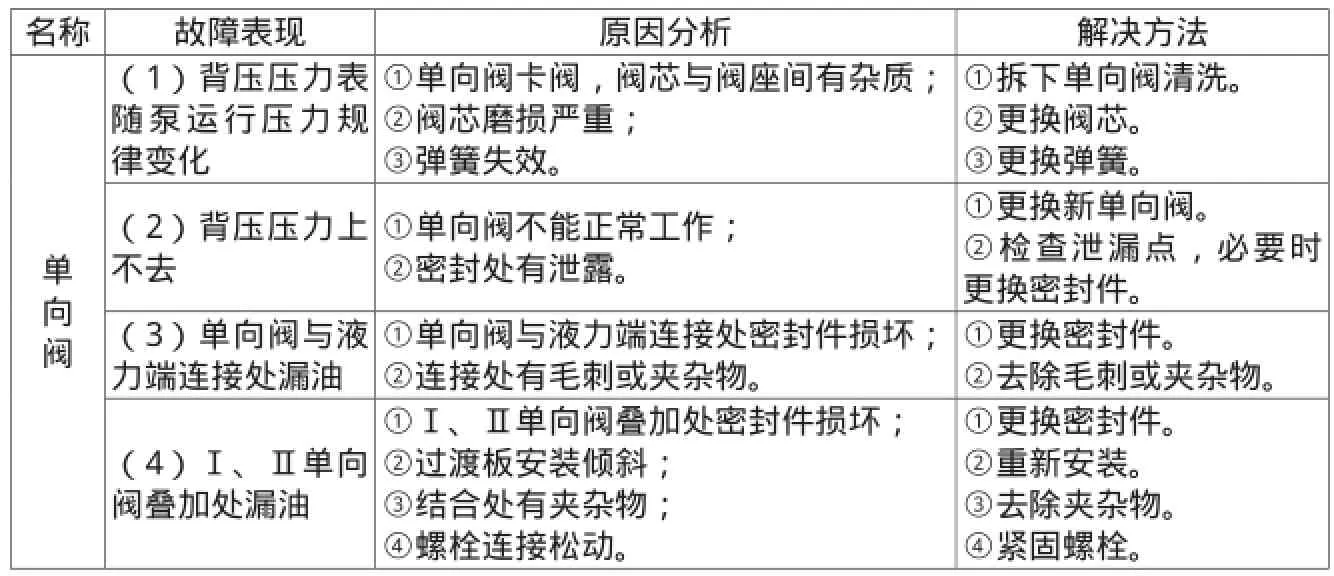

隔膜泵设备中常见由单向阀故障引起超压保护系统工作异常及排除方法见表2。

结语

从以上试验分析可得出,如果设计隔膜泵压力P额≤42MPa,采用一件单向阀结构时,要使超压保护系统长期处于稳定工作状态,应当增加背压压力补充油泵,当发现背压压力有下降时,启动油泵将背压压力补足。如果设计隔膜泵压力P额≤42MPa,采用单向阀叠加结构时,通常不需补充背压压力,设备运转前打足背压压力即可。

单向阀叠加与隔膜泵液力端直接连接使用,不仅增加了隔膜泵超压保护系统的工作稳定性,而且能增加液力端零部件的柔性,避免零部件刚性损坏。

单向阀叠加在高压、有压力波动、有压力冲击等工况下使用,相对一件单向阀结构能达到较高的工作稳定性。

单向阀叠加结构不需要在系统中增加关联使用零部件,从而在设计、维护技术难度和设计成本上都有所降低。

[2]王益群,高殿荣.液压工程师技术手册[M].北京:化学工业出版社,2009.

[3]中国机械行业标准汇编·液压与气动装置卷[M].北京:机械工业出版社,2012.

[4]王亚平,韩桂华,焦卫兵.液压泄露防治技术[J].北京:机械工业出版社,2012.

[5]成大先.机械设计手册(第5版)[M].北京:化学工业出版社,2007.

TH323

A