均热板的应用

钱华俊,韩爽

(1.江苏海外集团国际技术工程有限公司,南京 210005;2.北京交通大学机械与电子控制程学院热能工程研究所,北京 100044)

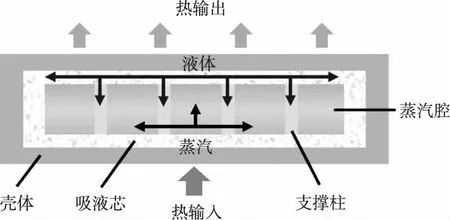

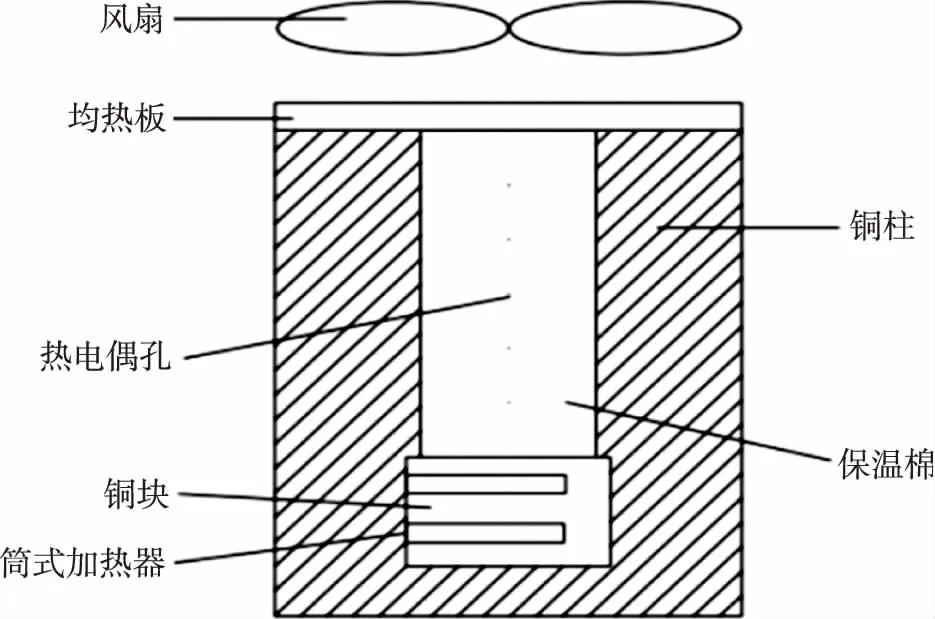

随着各种技术装备的集成化,设备的热流密度正在增加,高热流密度给集成设备带来了很大危害,因此,有效的热管理方式已成为近年来学者们关注的热点[1]。作为一种高效的散热设备,均热板应用广泛。均热板由壳体、吸液芯和蒸汽腔等三部分组成,内部含有相变传热工质,均热板工作结构简图如图1所示。均热板的工作循环原理为:1)工质在蒸发端吸收热源的热量并蒸发;2)蒸汽在压差作用下流向冷凝端;3)蒸汽在冷凝端经外部强制对流方式散热并冷凝;4)冷凝端液体在毛细压力作用下重返蒸发端进行工作循环。

图1 均热板工作结构简图

在制造均热板的过程中,壳体材料、吸液芯类型以及工质的选择是最重要的三个部分。

壳体材料的选择主要考虑壳体材料与工质的相容性、壳体导热性及浸润性等。若均热板内壳体材料与工质不相容,会发生化学反应或物理变化,产生不凝性气体,使工质热物性恶化,以及壳体材料被腐蚀和溶解,这些都会降低工质相变传热及壳体材料的传热效果,甚至会导致均热板的失效。一些常用的工质及其相容的壳体材料如表1 所示。

表1 一些常用的工质及其相容的壳体材料

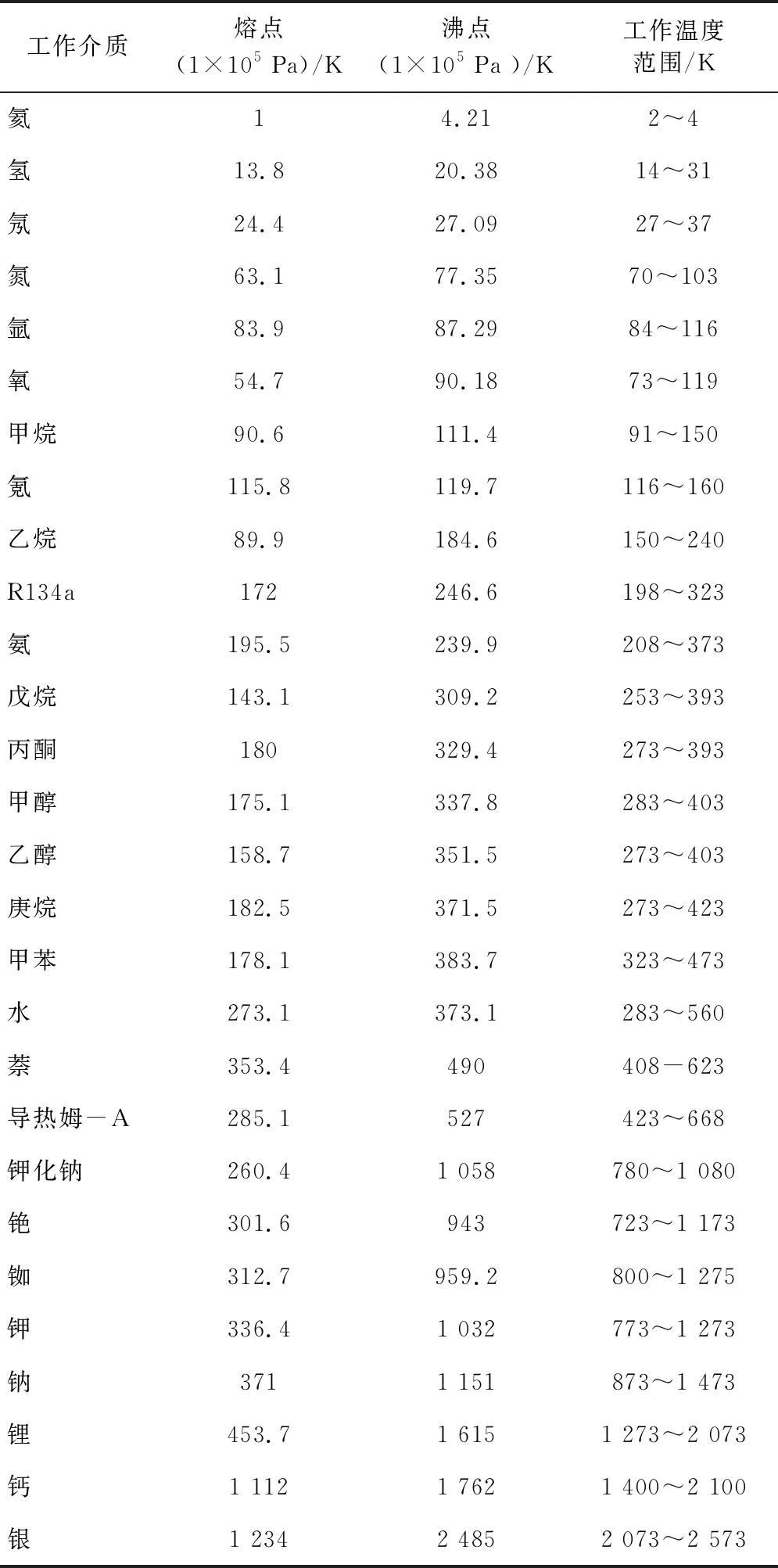

均热板的工质是均热板相变传热的主要载体,在满足工质与管壳材料、吸液芯相容的同时,还须综合考虑工质的热稳定性、工作温度下的饱和蒸汽压、导热系数、熔点、沸点、润湿性、经济性、毒性和环境污染性等其它综合性能。一些常用工质的热物性如表2 所示。

表2 一些常用工质的热物性

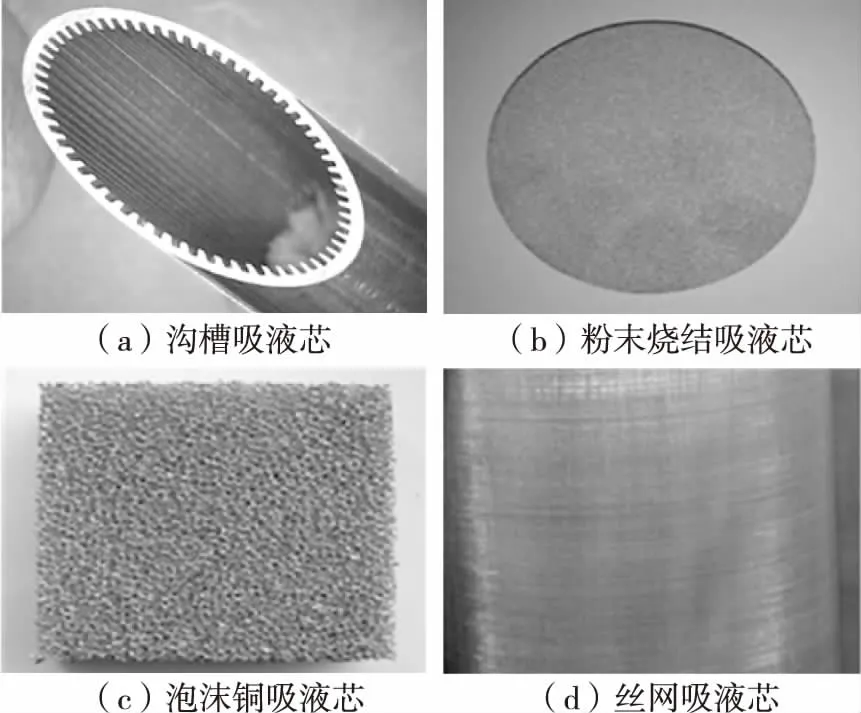

吸液芯需综合考虑毛细压力、蒸发传热性能、渗透性和流动阻力等。常见的吸液芯包括烧结型吸液芯、沟槽吸液芯以及复合芯。沟槽吸液芯结构如图2(a)所示。沟槽吸液芯具有高渗透性,而毛细压力相对较小。烧结型吸液芯毛细压力大和蒸发传热性能好,但渗透性小、流动阻力大。复合芯的成功开发很好地解决了毛细压力和渗透性的问题,如包括烧结粉末网、凹槽网和烧结粉末槽复合芯等。烧结型均热板常见的吸液芯有粉末烧结、泡沫铜和丝网[2](如图2(b)~(d))等。

图2 吸液芯结构

1 基于均热板的电子设备热管理研究

目前基于均热板的电子设备热管理主要包括应用于计算机和微电子设备的均热板热性能实验、数值模拟及理论研究。

1.1 基于均热板的计算机热管理研究

近年来,将均热板应用于计算机热管理的可行性研究逐渐增多,Mochizuki[3]等提供有关使用热管和均热板作为传热设备的各种热管理解决方案的见解。利用气液相变来散热是成为扩展高性能计算机的空气冷却极限能力的关键因素。除了计算机的热管理外,还考虑使用热管,以通过减少温室气体排放来防止全球变暖和环境影响的全球危机。Wuttijumnong[4]等概述了使用热管和均热板冷却高功率笔记本电脑的各种冷却方案。 Wu[5]等将均热板应用于高密度刀片服务器(HDS)热管理中。与常规散热器的性能进行比较,提出了将均热板用于其他高端应用的建议。Phan[6]等通过使用两相微通道均热板来提高超级计算机的高性能处理器和集成散热器(HIS)之间的热扩散阻力。微通道均热板的结构被设计成利用短距离内的高导热性和较长距离内的高速蒸汽扩散的组合。Ma[7]等将压电制动器(MFPA)的多风扇系统与均热板集成在一起。该集成系统被嵌入到微计算机中进行热管理。实验结果分析表明,随着热输入功率的增加,所有型号的热阻均减小。

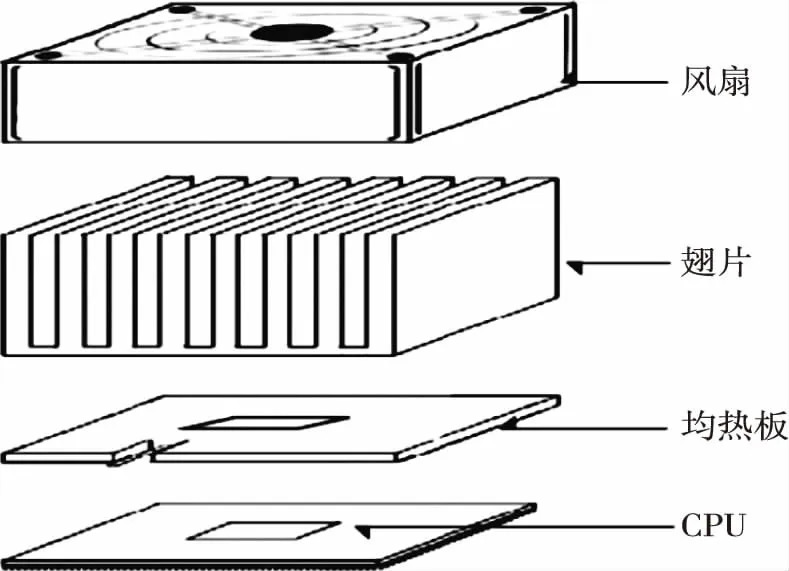

利用实验方法研究不同工质的均热板用于计算机的散热能力,以及热源对均热板热性能的影响。Hachiya[8]等研究了使用有机制冷剂代替水作为工质的增强均热板,并用于图形处理器(GPU)散热。并且已经确认,通过利用制冷剂可以提高GPU的热流密度下的均热板蒸发传热系数。Naphon[9]等用R-141b制冷剂作为工质的均热板冷却硬盘驱动器。发现均热板冷却技术对硬盘驱动器的冷却具有显著影响。这项研究结果对于有效设计个人计算机或电子设备的冷却系统以增强冷却性能具有重要的技术意义。Naphon[10]等对用于冷却个人计算机的计算机处理单元的均热板进行冷却的实验研究,用于冷却计算机的均热板系统如图3所示。在PC的实际运行条件下,用去离子水作为工质的均热板进行测试。发现均热板冷却技术对CPU的冷却具有显著影响。

图3 用于冷却计算机的均热板系统

Liu[11]等发明了一种用于笔记本电脑散热的反重力平板热管。实验分析研究了热源位置对反重力平板热管温度均匀性的影响。在不同热源位置(六个位置)、不同热输入功率和不同充液率的条件下分析了反重力平板热管的温度均匀性。结果表明反重力均热板可以满足笔记本电脑的散热要求。

采用两相流的数值模拟研究方法对计算机热管理中均热板的散热能力进行研究。Parhizi[12]等研究用于多芯片微服务器模块的热管理的均热板。建立了捕获均热板中两相流的数值模拟模型,以分析各种参数对均热板性能的影响。研究结果对微服务器芯片的两相冷却设计具有十分重要的意义。

1.2 基于均热板的微电子设备热管理研究

基于均热板的微电子设备热管理中,包括对微电子设备热管理中均热板的热性能实验测试、理论研究以及数值模拟研究。在均热板的实验测试中,将均热板与铜板、铝板的散热能力进行对比。Nikmehr[13]等制造了两个均热板,以冷却大功率印刷电路板。Hu[14]等开发了一个小型均热板来解决高功率电子封装中的热点问题,用于高功率电子封装散热的均热板如图4所示。实验结果表明,均匀板热阻低,温度均匀性良好。Obata[15]等究分析了嵌入散热器底部的均热板,以用于微电子的热管理。研究结果表明,均热板能够稳定工作,并能保持较低的工作温度。Wang[16]等研究了配备固态铜或均热板(VC)作为散热器和铝填充胶或In焊料作为热界面材料(TIM)的电路板高性能板级倒装芯片球栅阵列封装的热性能。结果表明,通过将TIM从铝填充胶切换为In焊料,可显著提高热性能。而使用VC代替固态Cu散热器时,可观察到热性能的提高。

图4 用于高功率电子封装散热的均热板

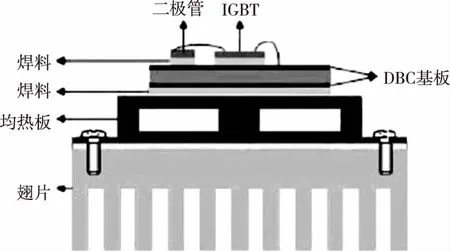

Bose[17]等通过实验和理论研究了均热板的传热性能及其在冷却电路板上的功率晶体管中的有效性。并将实验结果与ANSYS数值模拟结果进行比较。Yu[18]等对基于均热板(VC)的绝缘栅双极型晶体管(IGBT)模块和两个基于铜板的IGBT模块进行了实验测量和热建模,用于IGBT散热的均热板如图5所示。实验数据表明,基于VC的IGBT模块的热阻随着IGBT的热负荷的增加而大大降低。在热建模中VC的两相流热模型简化为单相热模型。另外,还为基于VC的IGBT模块构建了一个热阻模型,热建模模拟结果与实验结果吻合良好。

图5 用于IGBT散热的均热板

2 基于均热板的电子元器件热管理研究

基于均热板的电子元器件热管理研究基本都是针对发光二极管(LED)的热管理进行研究,主要包括实验及模拟研究两部分。

在均热板的LED热管理中,主要是对均热板的热性能进行实验分析,Kim[19]等对缝隙式均热板热管(CVCHP)进行实验分析,总体结果表明,在冷却大功率LED封装时,散热效果更好。Huang[20]等通过实验研究了自然对流条件下应用于大功率发光二极管的均热板模块的热性能。这为解决大功率发光二极管的散热问题提供了一种好的解决方案。Ju[21]等开发出了结合CTE量身定制的外壳体和混合吸液芯的均热板,可用于激光二极管阵列的热管理中。Ong[22]等利用热电(TE)作热泵,将热量从冷端传递到热端。并研究评估了均热板(VC)和TE结合用于LED热管理的性能。Wang[23]等发现LED均热板基板的热性能是LED铜基和铝基板的热性能的许多倍。而且,基于LED均热板成功地解决了50 W大功率LED的热点问题。基于LED的均热板在5 W以上具有最佳的热性能。Huang[24]等介绍了一种新颖的均热板技术,来解决跨LED阵列的模块结温不均匀、LED阵列的工作温度不均匀和蓄热导致工作温度升高的问题。

在实验测试中,更多集中在制造新型吸液芯及工质的均热板用于LED散热,Chen[25]等研究了应用于LED散热的带有放射状多动脉折返微通道的均热板,应用于LED散热的均热板如图6所示。Jian[26]等研究了专门为摩托车LED灯设计的T形均热板的工质的热性能和循环特性。结果表明,热负荷和冷却条件都对均热板的热性能影响很大。Lu[27]等提出了一种三维均热板(3D VC),以解决汽车前照灯的散热问题。实验结果表明,3D VC具有良好的温度均匀性,并且在50 W热负荷下3D VC的最小热阻为0.125 K/W。Luo[28]等设计和制造用于发光二极管(LED)的微均热板(MVC),以提高散热效率和可靠性。实验结果证明,吸液芯结构对MVC的传热能力有重要影响。Tang[29]等开发了带有均热板的集成散热器(IHSVC),用于大功率发光二极管(LED)的热管理。吸液芯是平行和正交的微槽,这些槽是使用微铣削方法制成的。实验结果表明,使用IHSVC单元,大功率LED的性能良好。Wang[30]等实验研究了填充有Al2O3纳米流体的均热板应用于高功率发光二极管(LED)的热管理。实验结果表明,均热板的总热阻更低。

图6 应用于LED散热的均热板

有极少数学者采用数值模拟方法对均热板的散热能力进行研究。You[31]等对新型大功率LED散热设备进行了设计与分析,它由均热板,热管阵列和散热片组成。使用专业热分析软件Flotherm进行仿真,以计算其传输过程,仿真结果表明,该设计具有更好的散热能力。

3 基于均热板的电动汽车热管理研究

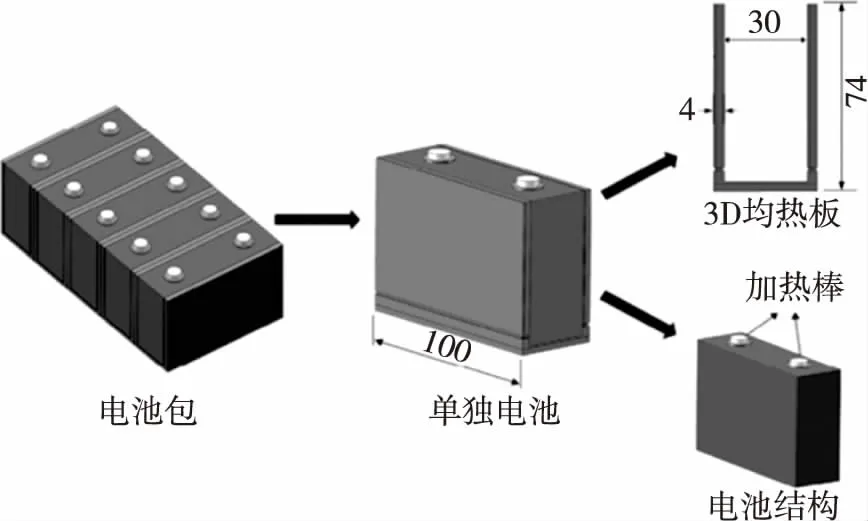

基于均热板的电动汽车热管理中,主要包括利用实验方法研究电动汽车的电池热管理中均热板的散热能力。Gou[32]等探索了新型3D均热板(3D VC)满足电动汽车(EV)电池热管理系统(BTMS)能源利用需求的可行性。与常规均热板(VC)的扁平形状相比,准备的3D VC由三个相互连接但非共面的腔室组成,应用于电动汽车电池热管理系统的均热板如图7所示。实验结果表明,具有较高充液率(120%)的3D VC表现更好,尤其是在高加热功率下。Liu[33]等开发了一种基于均热板结合翅片结构的圆柱形锂离子电池组热管理系统。进行了一组系统在25 ℃的环境温度和不同放电速率(2C,3C,5C)下的温度控制性能的实验。随后,研究和分析了散热面积、流量和冷凝方式(强制冷却和水冷却)对系统冷却性能的影响。结果表明,将均热板与翅片结构结合使用是解决锂离子电池组散热的可行解决方案。丹聃[34]等采用均热板作为电池热管理的传热部件,并研究了均热板在不同电池产热功率条件下的传热性能和均温性,同时对均热板扩散热阻及导热系数进行了理论计算。

有少数的研究是针对电动汽车热管理的数值模拟。Dan[35]等设计了配备微型热管阵列(MHPA)的锂离子电池组的热管理系统。通过将仿真结果与稳态和动态及运行条件下的实验数据进行比较,验证了所提模型的准确性。仿真结果表明,基于MHPA的锂离子电池热管理可以提供快速响应,以确保在快速变化的工作条件下的温度稳定性。

图7 应用于电动汽车电池热管理系统的均热板

4 基于均热板的其它应用热管理研究

在均热板的其它应用上,涉及了能源、工业生产、电器及军事应用等多个领域。

Shittu[36]等研究提出了带有和不带有平板热管的光伏-热电混合系统的数值研究。对仅光伏,光伏热电和光伏热电热管系统如图8所示,并对它们的电气性能进行了详细的比较分析。利用COMSOL 5.4 Multiphysics软件分析了太阳能集中比、环境温度、风速和热电发电机的冷侧温度对仅光伏和光伏-热电混合系统的效率和功率输出的影响。

Lertsatitthanakorn[37]等研究了均热板在改善热电(TE)空气冷却系统的冷却性能方面的潜在应用。将实验数据与常规的板翅式散热器的相应数据进行了比较。证明了使用均热板可以将性能系数(COP)提高很多。Go[38]等为了利用生化流体样品的热循环,设计制造了具有较大表面积的等温温度源,并通过实验评估了其热特性。通过使用均热板实现了大表面积等温温度源。得出的结论是,所提供的等温温度源无法在生物样品流体内部产生温度梯度。Hasnan[39]等比较了均热板和BeCu插件提高生产塑料产品时的冷却速率并提供均匀温度分布的能力。实验是在热量输入,冷却温度和冷却速率变化的情况下进行的。均热板提供了一种有效的方法来加快塑料产品的注射成型中的传热过程,与使用BeCu插件的传统冷却方法相比,传热高达67%。

图8 光伏热电和广伏电热管系统图

Limkaisang[40]等设计和制造了相等尺寸的传统的电饭煲(CRC)和均热板电饭煲(VRC)。比较了CRC和VRC的温度分布特性和热效率。结果表明,电饭锅中水的温度分布表现出明显不同的特征。VRC的热效率比CRC高约5.57%。

李涛[41]等将铝制均热板应用于雷达散热,热源为雷达的中真实的热源分布,实验结果表明均热板为大功率电子设备散热提供了新的解决方向。

5 铝制均热板热性能测试

5.1 实验系统

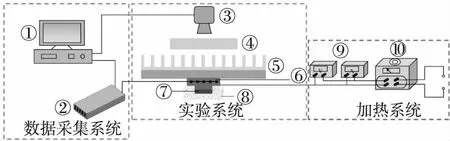

测试系统由数据采集系统、实验系统和加热系统三部分组成。测试系统原理图如图9所示。铝制均热板的尺寸为120 mm×100 mm×2 mm,充液率为10%。吸液芯为铝粉烧结,工质为丙酮。热源面积为50 mm×60 mm×2 mm,位置位于正中心。

1-计算机;2-数据采集仪;3-红外热像仪;4-风扇;5-均热板及翅片;6-铜基块;7-加热块;8-云母片;9-显示器;10-调压器

5.2 数据处理

均热板热阻的计算公式如下:

(1)

(2)

5.3 不确定度分析

测试系统的不确定度分析由误差传递原理获得。假设函数Z由独立参数X1,X2,X3组成,每个独立参数的不确定度分别为ΔX1,ΔX2,ΔX3,则Z不确定度为:

(3)

热阻的不确定度为:

(4)

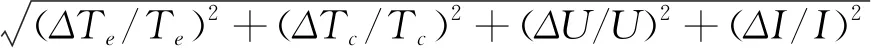

表3为测试系统中主要参数不确定度。

表3 测试系统中主要参数不确定度

5.4 结果与讨论

在测试系统中,均热板作为电子元器件的冷却系统,且电子元器件的最高温度为80 ℃。因此,当蒸发端的平均温度达到80~90 ℃时,测试结束。同时研究了均热板的稳态工作特性和瞬态工作特性。当测量均热板稳态特性时,加热功率每次增加10 W。当测量均热板的瞬态特性时,加热功率是稳态下的最大功率。

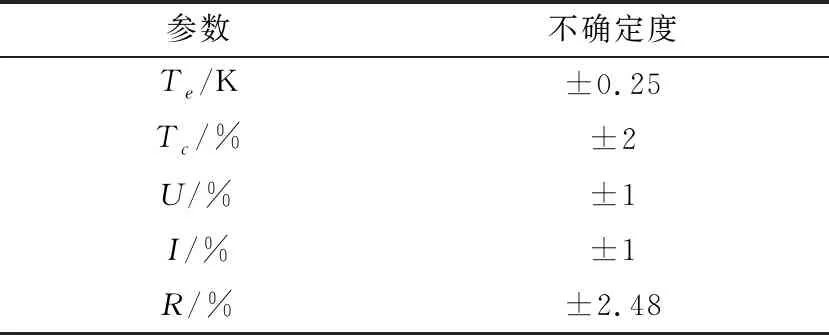

图10 均热板稳态工作特性

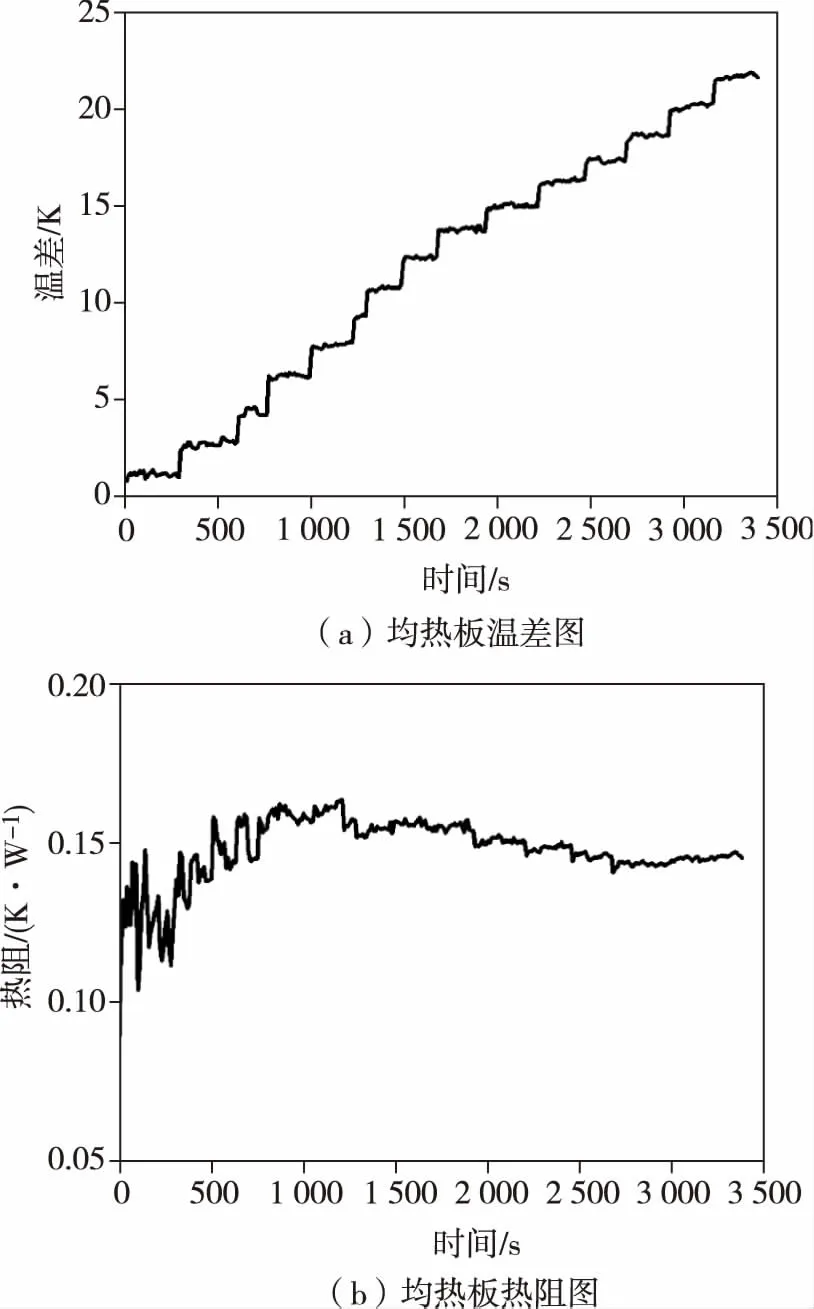

均热板稳态工作特性如图10所示,当加热功率达到一定值后,均热板的热阻基本稳定在一个固定值,均热板的平均热阻为0.15 K/W。均热板瞬态工作特性如图11所示,启动时间为50 s,均热板正常工作之后,均热板的平均热阻为0.14 K/W。

图11 均热板瞬态工作特性

6 结语

本文首先对均热板的壳体材料、吸液芯类型及工质的选择进行总结,并针对均热板在不同领域的应用研究进行综述,包括电子设备、电子元件、汽车应用、能源、工业生产、电器及军事等领域,得出结论如下:

1)选择均热板的壳体材料时需考虑壳体材料的浸润性、导热性能及与工质的相容性等;均热板内部工质选择因素包括与管壳材料相容性及工质的工作温度范围;吸液芯结构需具有较大的毛细压力和优异的蒸发传热性能、大的渗透性和小的流动阻力等特性。

2)利用实验、理论及数值模拟方法对各领域的均热板应用进行研究,应用领域主要包括电子设备、电子元件及电动汽车热管理,同时还涉及能源、工业生产、电器及军事应用等多个领域。

3)分别测试了铝制均热板的稳态和瞬态热性能,铝制均热板的稳态平均热阻为0.15 K/W,瞬态平均热阻为0.14 K/W。